强富水砂砾地层盾尾刷更换施工技术

2022-05-19崔向寒

崔向寒

(中铁十六局集团地铁工程有限公司,北京 101116)

盾构法作为比较成熟的隧道施工工法,其应用十分广泛,但由于地下工程的水文条件不确定性大,地质环境具有复杂性,以及施工作业的差异性等因素,盾尾渗漏问题在施工过程中时有发生,而盾尾刷的损坏失效往往是导致盾尾渗漏甚至引发工程事故的最直接原因。因此,分析研究其损坏失效原因及洞内更换处理措施对实际工程具有十分重要的意义。常润安等[1]介绍了一种注入高粘度膨润土及聚氨酯的更换施工方法;陈璐等[2]通过有限元软件建模,提出了采用环形冻结加固止水更换盾尾刷的施工方法;姚梦威等[3]提出了高水压下液氮冻结止水盾尾刷更换技术;陈驰等[4]多角度研究了盾尾渗漏原因以及预防渗漏的技术与措施;李家洋等[5]结合实际案例,通过增加径向预留注浆孔,优化注浆工艺,达到了预期的更换效果;施瑾伟等[6]进一步对南京纬三路过江通道注浆止水技术进行改进并得到了成功应用。本文介绍某盾构区间在无地面加固措施的情况下洞内成功更换盾尾刷施工技术。

1 工程概述

1.1 工程概况

成吉思汗公园站—一家村站盾构区间隧道起止里程为DK21+879.752—DK22+885.589,全长1 005.837 m;以29.5‰的坡度下坡,再以28.759‰、2‰的坡度上坡到达区间线路设计终点一家村站。左线起止里程为DK21+879.752—DK22+885.589,其中包括长链0.14 m,全长1 005.977 m;以29.5‰的坡度下坡,再以28.752‰、2‰的坡度上坡到达区间线路设计终点一家村站。区间最小半径1 200 m。盾构隧道内径为5 500 mm,管片厚度为350 mm、宽度为1 500 mm。

1.2 工程地质

区间结构顶部覆土厚度约9.2~24.8 m,沿线地层自上而下依次为第四系全新统人工填土层杂填土和素填土,第四系全新统~上更新统冲洪积层黏土、粉质黏土、粉土、粉砂、细砂、中砂、粗砂、砾砂、圆砾、卵石,第四系中更新统湖积层黏土、粉质黏土、粉土、粉砂、中砂、砾砂、圆砾。

以区间左线为例,盾构更换盾尾刷位于DK22+745.337,平面位置为直线,纵断面位置为28.752‰上坡,区间掘进范围地层上半部为1-2素填土、3-5细砂,下半部为3-3粉土。隧顶覆土约13.1 m,盾构停机位置地面为成吉思汗东街,周边建筑物主要为居民楼,最近距离33.8 m。

1.3 水文地质

成吉思汗公园站—一家村站区间场地地下水属潜水类型,钻孔内量测的稳定水位埋深5.9~8.5 m,水位年变幅1.5~3.0 m。本场地各含水层多为强透水层,下部的隔水层多不连续且不完整,地下水相互渗透。

2 盾尾刷损坏的主要原因

2.1 施工参数分析

2.1.1 盾尾间隙分布不均匀

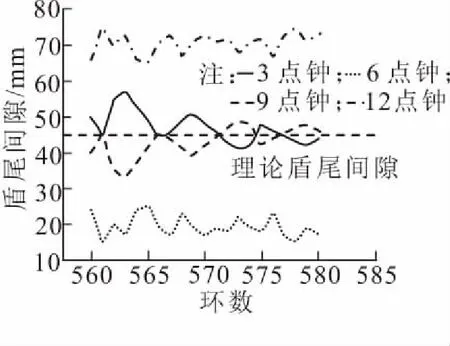

盾尾间隙由盾尾刷和盾尾油脂填充,盾尾间隙过小,推进过程中盾尾刷会与管片发生干扰,加速盾尾刷磨损,减短寿命。该区间盾构机盾尾间隙为45 mm,对561环至581环盾尾间隙测量统计如图1所示,实测6点钟方向盾尾间隙均大大小于正常盾尾间隙,而相应的12点钟方向盾尾间隙大于正常盾尾间隙;3点和9点钟方向在正常盾尾间隙附近波动变化。

图1 盾尾间隙对比

2.1.2 盾尾油脂注入量小

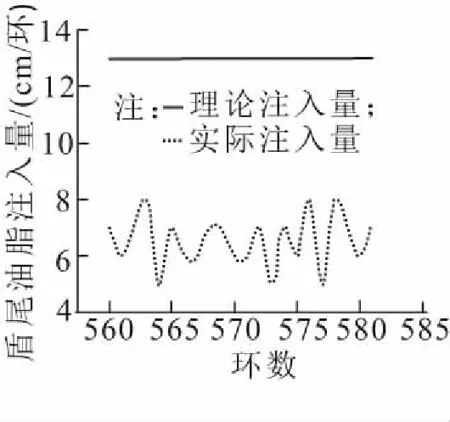

经统计,正常盾构掘进1环,桶内盾尾油脂下降13 cm。通过对561环至581环油脂注入情况对比来看(如图2所示),盾尾油脂注入量未达到要求。

图2 盾尾油脂注入情况

2.1.3 同步注浆压力大

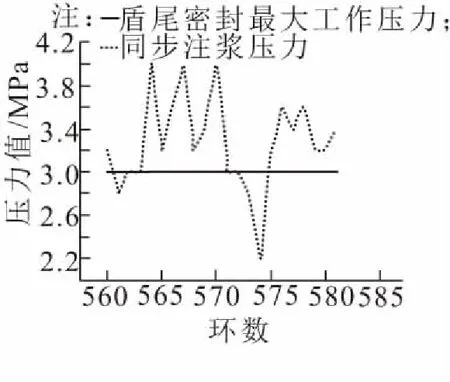

由于盾尾刷的特殊构造以及盾尾刷-盾尾注浆孔之间的相对位置,注浆量和注浆压力的控制格外重要。如图3所示,同步注浆压力过大,造成盾尾漏浆和盾尾刷损坏。

图3 同步注浆压力与盾尾工作压力对比

2.2 施工技术分析

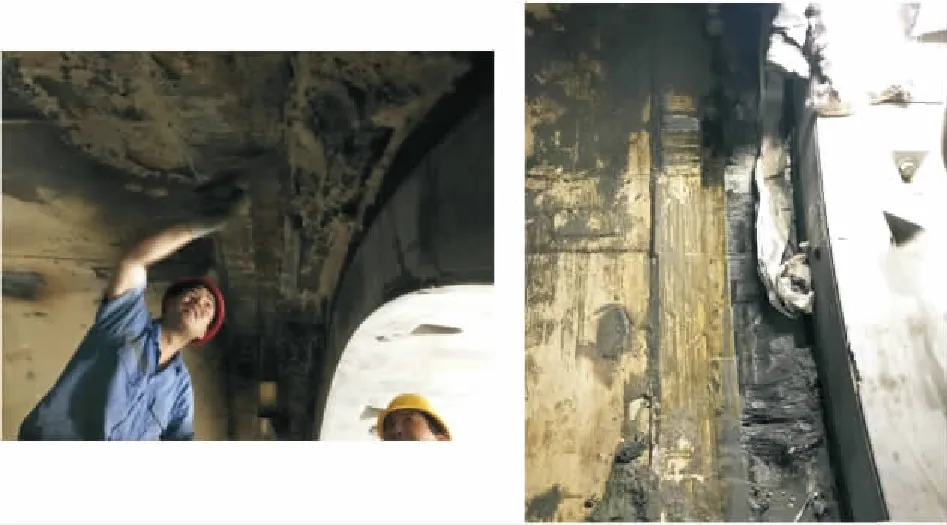

(1)由于盾构机掘进姿态控制问题,导致一部分位置盾尾间隙较小,拼装的管片出现错台现象;相应的另一部分位置盾尾间隙较大,从而使盾尾刷不能完全紧密贴合管片。当注浆压力大于密封设计压力时,注入的浆液就从错台的地方窜入油脂密封腔,致使盾尾间隙漏浆,盾尾油脂密封腔和密封刷被浆液固结(如图4所示),最终导致盾尾刷失效。

图4 盾尾油脂密封腔和密封刷被浆液固结

(2)盾构机掘进过程中,对管片安装点位控制不准,导致盾尾间隙较小,盾尾刷被管片挤压失去弹性导致失效。

(3)掘进时盾尾油脂注入量少,注脂压力低,不能满足注浆压力时导致油脂腔和盾尾刷失效。

(4)盾尾刷焊接质量问题,盾构机始发前必须保证盾尾刷焊接质量(同时选择重型盾尾刷)。盾尾刷焊接好后,手涂油脂没能分层均匀涂入盾尾刷内或者涂抹量不足(同步注浆前盾尾密封腔内油脂不足),导致盾尾刷钢丝内间隙形成通道也会出现漏浆现象。

(5)注浆压力过高,击穿盾尾刷。注浆交底时应明确注浆压力和盾尾密封最大同步注浆耐压值。一般注浆压力根据地层埋深及水压控制在2.0~3.0 bar之间,最大不能超过5 bar。

3 盾尾刷更换施工技术

3.1 施工准备

根据勘察资料、盾构机实际掘进参数及渣样综合分析区间地层,选择区间地质相对稳定地段检查第一道盾尾刷磨损情况。合理安排作业时间及有经验的技术人员,做好施工安全技术交底工作及应急准备物资。

3.2 盾尾密封失效部位检查

检查盾尾涌水的位置和涌水量的大小来确定密封刷的损坏部位和损坏情况。一般情况下,盾尾顶部及横向左、右两侧最容易磨损。现场工况见图5和图6。

图5 盾尾刷损坏部位检查 图6 盾尾刷损坏情况

3.3 更换前姿态调整及停机加固

3.3.1 盾构机姿态调整

在准备更换盾尾钢丝刷前,保证盾构机与管片有一个较好的姿态,保证盾尾与管片四周的间隙(4.5 cm左右)均匀。盾尾刷更换前4~5环左右盾构调整姿态,管片纠偏间隙均匀。盾构机停机前调整渣土改良膨润土浓度,且停机前确保土仓内渣土存量与土仓压力,压力适当大于掌子面水土压力;减少停机期间水土流动。

3.3.2 停机加固施工

由于盾构机在砂砾层内,盾尾密封处于薄弱阶段。为了防止露出尾刷后,地下水从盾尾直接进入隧道,影响作业,所以要进行管片背后注浆。即在停止推进前5~6环中调整同步注浆浆液量,浆液量为正常掘进时的180%~200%,从每块管片的注浆孔内进行二次注浆;停止推进后对盾尾后10环范围再次进行二次注浆,注浆配比水∶水泥=1∶1.2。待水泥浆注入6 h后,再注入发泡聚氨酯,注入压力为0.5 MPa,保证其理想状态下的整环密封,形成第一道挡水环箍,可采取跳环注浆,穿插进行。为防止盾构机涌水的风险,在停止掘进前在盾尾后的一环管片压油溶性聚氨酯,形成第二道挡水环箍。油溶性聚氨酯材料性能:密度1.1 g/cm3;黏度,250~350;与水混合比,40∶1;硬化泡沫密度,0.08~0.12 g/cm3;膨胀率,10~20倍;与80%水混合时间,20~40 s;与80%水混合硬化时间,20 min;PH值,5.0~5.5。

3.3.3 防倒退措施

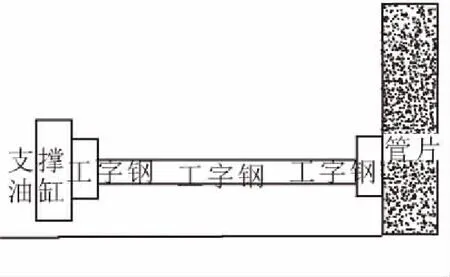

采用均衡分区进行拆除管片时,防止盾构机后退采取以下措施:①制作一套600 mm长支腿工装(20a工字钢,如图7所示),管片拆除后工装作用于支撑油缸与管片之间,利用油缸推力顶紧支腿工装,防止后退;②待盾尾下部尾刷更换完成后,利用拆解管片作为工装更换盾尾下部支腿工装,这样可以有效的防止盾构机后退。

图7 防盾体后退工装结构

3.4 管片拆除及安装顺序

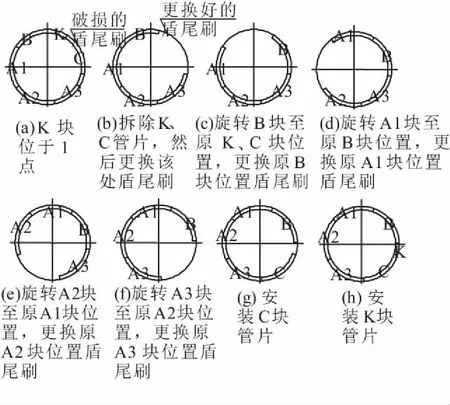

为了安全快速的拆除管片,必须先确定整环管片的拆除顺序。以K块在管环 1 点位置来简述更换顺序(封顶K块不拼装),见图8。拆除顺序按K→C→B→A1→A2→A3 管片顺序进行;安装顺序按B→A1→A2→A3→C→K 管片顺序进行。

图8 管片拆除安装顺序

3.5 盾尾刷更换施工

本工程采用在盾构机掘进完成后不完全拼装管片,将盾构机向前掘进,使盾尾第一道尾刷露出已成环管片外,直接将第一道盾尾刷进行整圈更换。

3.5.1 盾构机推进

准备工作完成后,开始不完全拼装管片(封顶块不拼装)后继续推进,当盾构机推进千斤顶的行程为780 mm(铰接油缸全部收回状态下)时停止推进,控制好管片与密封刷的相对位置,通过控制油缸的行程来间接控制,即油缸行程+管片长度=第一道密封刷到推进油缸撑靴的距离+换密封刷的间距(铰接油缸全部收回状态下),盾构机推进油缸如图9所示。管片不完全拼装完毕后继续掘进,直至第一道盾尾钢丝刷完全暴露,并做好停机准备。

图9 盾构机推进油缸(单位:mm)

3.5.2 更换盾尾刷

盾构机停机准备工作完成后,采用中盾径向注浆孔注入聚氨酯(在地层比较好的情况下可以采用膨润土代替聚氨酯),防止二次注浆“抱死”盾体。二次注浆12 h后,通过管片的抓取孔对注浆止水效果进行检查,确定无水后方可实施盾尾刷更换。在拆除单块管片前,相邻两块管片必须做好推进油缸的撑垫顶紧内支撑。整圈更换完成,测量定位,焊接盾尾间隙支垫。支垫焊接完成后,拼装管片(用加长臂进行管片拼装),顶推管片滑行,与上一环距离100 mm,完成新老管片对接、螺栓紧固工作,整环拼装完成后继续推进。

(1)更换盾尾刷时预留出盾环向后5环范围下半圆2~3个注浆孔,并安装注浆接头和阀门,以备用漏水后注浆或注入聚氨酯。

(2)待盾尾刷暴露之后,检查盾尾刷的损坏情况,确定更换的数量,清除盾尾刷之间密封槽内的废油脂和污染盾尾刷的砂浆。

(3)对磨损严重、不能继续使用的盾尾刷直接割除更换。对磨损较轻的盾尾刷、采用钢筋钩梳理盾尾刷。

(4)盾尾刷更换后,需对盾尾刷和盾尾刷之间的密封槽满槽涂抹密封油脂。

(5)管片安装完成后,盾尾油脂泵泵送盾尾密封油脂,填充人工涂抹不密实的盾尾刷密封槽和盾尾刷,确保更换后的盾尾刷密封效果良好。施工中可设置盾尾油脂泵的工作压力,达到设定压力值后方可停止泵送密封油脂,并恢复正常推进。

(6)更换过程中采取土压保持措施,防止机体重心前移造成姿态、间隙、盾尾整圆度发生变化。

3.6 安全质量控制要点

(1)在盾构推进到最大行程后开始平整管片,正常推进至盾尾刷完全暴露后,停止掘进。不完全拼装的管片与推进千斤顶顶紧管片不后缩,防止盾构机后退。

(2)将盾尾刷上及其盾尾密封空腔的油脂、砂浆等清除干净。将盾尾油脂注入口也进行清理,保证油脂管路的畅通。

(3)缩回底部2个推进千斤顶,开始割除盾尾刷,其它千斤顶继续顶紧。露出的盾尾刷割除后,把盾尾刷割除的疤痕打磨干净,开始焊接新的盾尾刷。焊接完毕,在新的盾尾刷上涂抹盾尾油脂。

(4)更换盾尾刷后,开始拆除其他点位管片,并拼装已经更换部位管片,千斤顶伸出、顶紧。再缩回2个推进千斤顶,重复上述步骤,由顶部至底部的顺序更换,直至第一道盾尾刷全部更换完毕。

3.7 焊接工艺要求

(1)使用碳弧用气刨对磨损的盾尾刷进行清除,碳棒电源极性为直流反接。气刨后用打磨机光滑打磨,同时对拆除的盾尾刷处做好相应的防水工作。

(2)按照图纸校正盾尾刷的尺寸。

(3)根据图纸装配要求对盾尾刷进行焊接。焊前清除焊件表面的铁锈、油污、水分等杂质,焊接时点焊固定,且搭接处不应有缝隙、错台等现象,重要部位打磨光洁。

(4)检验校正盾尾刷的位置。

(5)采用手工电弧焊焊接,设备型号为ZX7-630S。焊后去焊渣、飞溅物,焊缝打磨平整光滑,余高小于3 mm,焊缝磨平,不得留下咬边、焊瘤等焊接缺陷。平焊焊接工艺参数:J422,∅4.0 mm,电流强度I=100~160 A,电压U=20~24 V,焊前焊条须经 150~200 ℃烘干1~2 h,横、立、仰焊位置焊接时,焊接电流应比平焊小10%~20%左右。

3.8 应急处置方案

(1)在管片拆除后,在盾尾的周围使用棉条或棉纱填充第二道管片与盾尾刷的间隙。如果出现渗漏量较大的情况则采用钢板进行封堵。

(2)在停机位置上方地面处加密沉降监测点,并增加监测频率。

(3)成立应急救援领导小组,应急物资需提前在区间隧道里备好。更换盾尾刷时,安全员必须在现场旁站,应急物资准备充足。若出现涌水、涌泥时,应立即停止施工,必要时立即拼装管片,继续注浆加固。

3.9 其他注意事项

(1)在拆除管片时,工作人员不能站在管片下方。拆除的每一块管片必须保证拼装抓取头牢固性。

(2)做好盾尾土体加固及止水,防止盾尾大量涌水,为了保证盾尾加固强度,双液浆注浆后须等待36 h以上。

(3)隧道内保持通风,防止火灾。换盾尾刷需要进行大量切割、焊接工作,工作环境中有大量油脂存在,极可能引起火灾。

(4)在盾尾对管片的注浆孔处向管片背部注入双液浆后,需及时盯控二次注浆效果,若注浆效果不好,应继续补双液浆。

4 实施效果

盾构在停止推进前3~5环中加强二次注浆,停止推进后对后5~6环再次进行二次注浆,根据盾尾刷更换时间可适当调整同步注浆浆液的初凝时间,盾尾刷更换前通过二次注浆孔检查土体加固效果及止水效果。为防止盾构机涌水的风险,在停止掘进前采用注发泡聚氨酯,在盾尾后的一环管片压注聚氨酯。

通过对更换盾尾刷期间地表沉降分析,盾构机再次启动掘进的观察,充分表明盾尾刷更换施工期间,地下水封堵隔离方法取得理想的效果,盾尾刷更换施工安全顺利,未对地面沉降造成进一步的不良影响,并且盾尾刷更换后彻底解决了盾尾渗漏问题。

5 工作建议

(1)盾尾刷更换地点的选择,优先选择隧道拱部的地质为透水系数低的粉质砂层或细砂层、地面环境相对较好的地段进行尾刷更换。

(2)盾尾刷更换前,停机在盾尾和盾尾前10环范围沿管片环向设置二道挡水环箍,挡水环箍采用高发泡率的油溶性聚氨酯。

(3)掘进至盾尾刷更换预设地点时,封顶K块不拼装。

(4)合理选择密封油脂,寒冷地区选择稠度好的优良油脂;施工过程中与油脂厂家根据施工温度环境进行调制,确保油脂密封效果最佳。