残液回收压缩机模拟工况调试方案设计和实践

2022-05-18冯金强杨灵飞张建梁戴银武

冯金强,杨灵飞,张建梁,戴银武

(1.海洋石油工程股份有限公司,天津 300452;2.优尼可而机械(上海)有限公司,上海 201601)

1 引言

海洋石油平台轻烃回收装置生产的液化石油气(LPG),需要通过外输软管与运输船舶进行连接,将LPG由储罐输送至运输船舶,用专用运输船舶运输这种易燃易爆的危险品[1]。外输完成后外输软管内的LPG残液需要依靠残液回收压缩机进行吹扫、回收等处理,残液回收压缩机是保障外输作业安全稳定的重要设备。因其在海洋平台上的应用数量不多,其模拟工况的调试方案尚未见有报道。对其模拟工况调试方案流程设计和应用实践的探索进行总结,以期对后续海洋平台LPG外输系统残液回收压缩机调试提供借鉴。

2 问题的提出

为满足残液回收压缩机在LPG外输作业时的快速启动、安全运行的要求,残液回收压缩机在完成空载运转调试后,需要进一步完成实际工质的带载调试,验证机组性能。残液回收压缩机的实际应用工况只有在LPG外输作业时才具备,外输作业是高风险作业,且涉及外输泵启动、储罐压力下降及时补压等多项操作,且受海况条件影响[2],故在外输作业期间不适宜开展残液压缩机设备调试。因此需要在外输作业前根据储罐、外输管线等现有条件,进行流程设计和灵活应用实现残液回收压缩机运行工况的模拟,完成残液回收压缩机实际工质运转调试。

3 方案设计

残液回收压缩机在外输作业中的应用工况有吹扫工况和回收工况。吹扫工况(即管线内残余液体输送工况)在LPG外输作业后,启动压缩机对来自LPG储罐内的气体进行压缩,将其输送到液相的外输管道中,逐渐提高液相管道的压力,引起液相的流动,使外输管线内的残余液相流向运输船舶,起到吹扫作用。回收工况:残液输送完成后通过旋转四通阀,启动残液压缩机对外输管线内残余气液进行回收至储罐,进而实现LPG装卸管道中残液量的最小化[3]。

3.1 工况1(模拟吹扫工况)

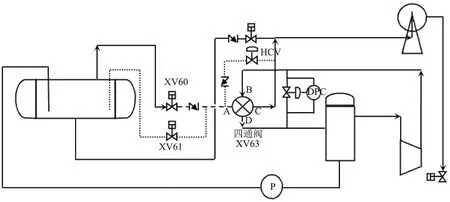

吹扫工况是利用增压的气体对外输管线进行增压,靠压力推动管线内液体流动,增压压力是吹扫工况的关键点。模拟工况调试方案需要在LPG储罐存储一定量的LPG之后进行。将LPG外输滚筒管线末端蝶阀关闭,由残液回收压缩机至外输管线末端构成封闭空间。LPG储罐罐顶气相介质由残液回收压缩机压缩后输送至此封闭空间,使该管线内压力提高,压力与吹扫工况设计压力保持一致。流程方案详细如下:

LPG储罐罐顶XV60开→四通阀AD连通→回收洗涤罐V-2360→残液压缩机进气阀→残液压缩机排气阀→四通阀BC连通→LPG外输管线流程→LPG外输滚筒前液压关断阀→LPG滚筒末端蝶阀关闭,如图1虚线所示。

图1 吹扫工况流程

3.2 工况2(模拟残余气液回收工况)

在完成工况1后,外输管线内压力已升高,将其压力通过HCV平衡至LPG储罐,如图2虚线所示,使外输管线压力保持与储罐压力一致。旋转四通阀使得CD连通BA连通,压缩机进入残余气液回收流程,启动压缩机对外输管线内气体进行回收使压力至200 kPa(G),控制回收压力是关键点。

图2 压力平衡流程

在残余气相回收完毕后,考虑到,外输管线在正常运行时内可能存在部分残余液体,将储罐内LPG导入外输管线3~4 m3,启动残液压缩机进行测试,对管线内含液的工况进行模拟。流程方案详细如下:

LPG滚筒末端蝶阀关闭→四通阀CD连通→回收洗涤罐V-2360→残液压缩机进气阀→残液压缩机排气阀→四通阀BA连通→LPG回注管线流程→开关阀XV61开→LPG储罐液相,如图3虚线所示。

图3 残余气液回收流程

3.3 方案实施控制要点

3.3.1 压力控制

在模拟工况下,因外输卷筒管线末端处于封闭状态,外输管线管容有限,管线长度400 m,6″管线,为避免管线内过高压力造成系统超压[4]或压力过低导致外部空气进入管线,产生不良后果。需要依靠压差调节阀PDV,通过控制回流量,控制压缩机进排气压差[5],使其小于500 kPa(G),从而而保证在工况1下压缩机出口压力不高于1100 kPa(G),在工况2下压缩机进气压力不小于150~200 kPa(G),以避免一些预计不到的,以及其他因素造成压力继续下降时,引起空气的渗入,使内部形成爆炸性混合气体[6],保证模拟工况测试的安全性。

3.3.2 流量控制

在模拟工况下,通过压缩机进气阀上的卸荷装置,实现压缩机流量的0、50%、100%三档控制,具有负荷调节特性[7]。压缩机配4个卸荷阀,2个电磁阀,在机组启动时,控制电磁阀(XY001为曲轴侧卸荷阀电磁阀、XY002为缸头侧卸荷阀电磁阀)使4个卸荷阀全打开,压缩机无负载启动。启动运行后,通过电磁阀XY001控制来关闭曲轴箱侧的卸荷阀进行50%的流量运行。视压差控制情况选择是否进行100%的流量运行。

3.3.3 排气温度控制

在工况2下,防止储罐因压缩机排气温度过高导致压力上升,通过后冷却器的启停及可调扇叶的控制,将压缩机排气冷却后温度保持在50~60 ℃后排入储罐的液相部分。

3.3.4 洗涤罐液位控制

工况2下,需要密切注视残液压缩机入口洗涤罐液位,保证持续稳定的吸入气体,避免气相带液损坏压缩机[8]。启机前确认液位控制逻辑,液位超过报警值后机组应自动停机,确认机组停机后,启动回收泵将LPG输送至储罐后再进行压缩机启动。

3.3.5 安全保护系统

残液压缩机组采用PLC控制,采集现场仪表数据,由现场控制盘显示设备状态信息及安全报警信息[9],并通过RS485传送至中控。机组和系统运行参数,如温度、压力、液位、振动的报警关断逻辑、中控逻辑在机组启动前进行测试确保有效。机组运行参数和阀门开关动作,需通过压缩机现场控制盘和中控控制系统进行操作,由中控和现场进行联合确认。

3.3.6 静电防护

装置内的设备、管道、阀门等进行可靠的导除静电接地检查,检查接地电阻不大于10 Ω,管道上法兰间的跨接电阻不大于0.03 Ω[10]。

4 方案实施效果

4.1 工况1

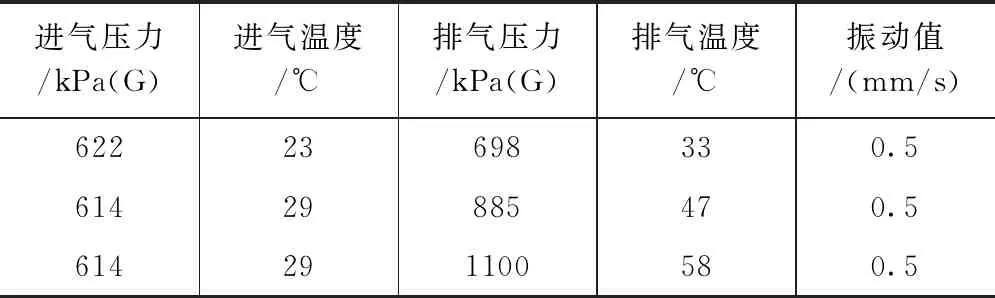

在管线吹扫工况中,进气压力由622 kPa(G)增加到1100 kPa(G),执行了50%、100%的流量负载,压缩机运行参数平稳,运行数据达到吹扫工况的需要,数据详见表1。同时测试了排气压力H报警和HH停机连锁逻辑,用时5 min。

表1 工况1运行参数

4.2 工况2

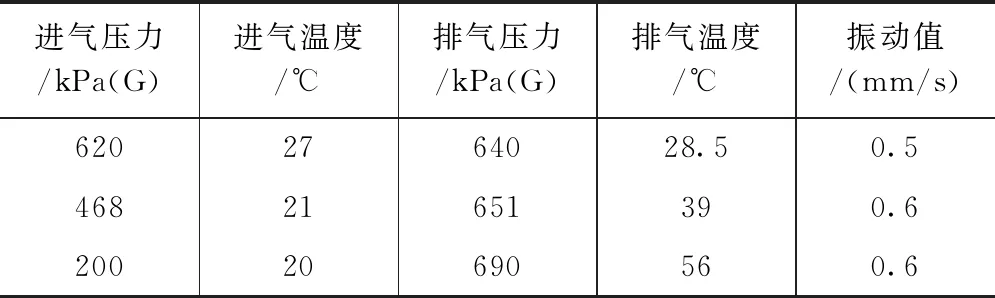

在回收流程工况(工况2)中,外输管线压力由620 kPa(G)降到200 kPa(G),排气压力由640 kPa(G) 升高至690 kPa(G)将气体回收并排放至储罐液相,数据详见表2。

表2 工况2运行参数

另外,在外输管线含液的条件下,根据洗涤罐液位情况,分多次把外输管内液体回收到洗涤罐内,由LPG回收泵打回储罐。同时执行了风扇的启停、进气压力L报警和LL停机连锁逻辑,单个流程用时15 min左右。

5 结语

通过模拟工况应用LPG储罐内气液介质完成残液回收压缩机的运转调试实践、并达到预期效果,说明海洋石油平台轻烃回收装置外输系统残液回收压缩机在模拟工况下进行调试运行是可行可靠的,在模拟工况中根据外输管线管容做好压力控制、合理设定机组进排气压差、做好排气温度和液位的监测和控制等是模拟工况调试成功的关键。残液回收压缩机模拟工况的成功调试,为外输作业人员提供操作演练机会,为LPG安全外输提供有力保障。