波纹板填料气液分离器分离性能数值研究

2022-05-18宋晓明

宋晓明

(承德石油高等专科学校 机械工程系,河北 承德 067000)

气液分离技术主要是将滴状液体从气体介质中分离,获取高洁净品质的气相流体介质,以此来保证设备的稳定、高效运行[1]。目前,气液分离技术主要有物理沉降式分离、过滤式分离、惯性力式分离和离心力式分离等,按所用填料及其结构形式分为丝网气液分离器、波纹板式气液分离器、纤维床式气液分离器和旋风式气液分离器几种。目前,波纹板式气液分离器广泛应用于石油、液化天然气及煤电蒸汽的净化和核电等能源战略领域,具有广阔的市场应用前景[2-3]。

我国针对波纹板填料气液分离技术的研究起步较晚,而美、德、日等发达国家于20世纪60年代就已经开始了试验研究,高效分离技术已比较成熟[4-5]。随着计算机技术的飞速发展,国内外学者开始应用数值模拟为实验研究提供方向性指导,研究方向主要集中在气液分离性能的提高和波纹板结构优化等方面。由于波纹板内部流体流动的复杂性,波纹板的结构设计依然主要依靠经验和大量的反复实验来进行参数优化,耗费大量的时间成本和人力成本,严重限制了波纹板填料气液分离技术的推广应用[6]。

本文基于CFD数值模拟技术研究波纹板内部流体的流场特性,研究其分离性能的优劣,为波纹板气液分离技术的推广应用提供一定的理论依据。

1 波纹板填料

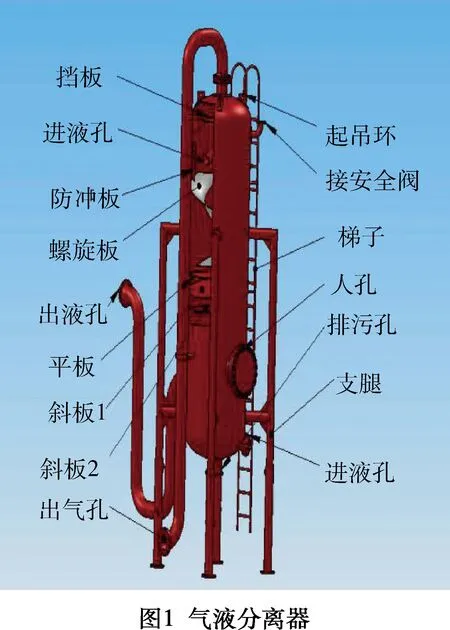

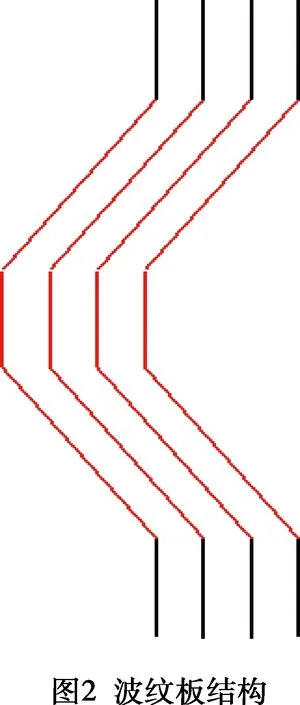

气液分离器是钻井过程中对来自管汇中的液侵原气进行净化处理,除去混入天然气中的液滴,回收初步净化的天然气的专用设备,如图1所示。波纹板填料作为气液分离器中的核心零部件,实现气液两相高效分离,工程中常用波纹板结构形式为梯形,如图2所示。其工作原理为:波纹板板内通道结构曲折急转,当气液两相混合流体介质流经波纹板内部通道时,复杂的内部通道迫使气流发生曲折运动并在转角处制造气流扰动,致使离散相的液滴撞击板壁而形成液膜,液膜不断积聚增大到一定程度因自身重力作用流入疏水装置达到气液分离。

2 数值模拟计算

2.1 计算模型和网格划分

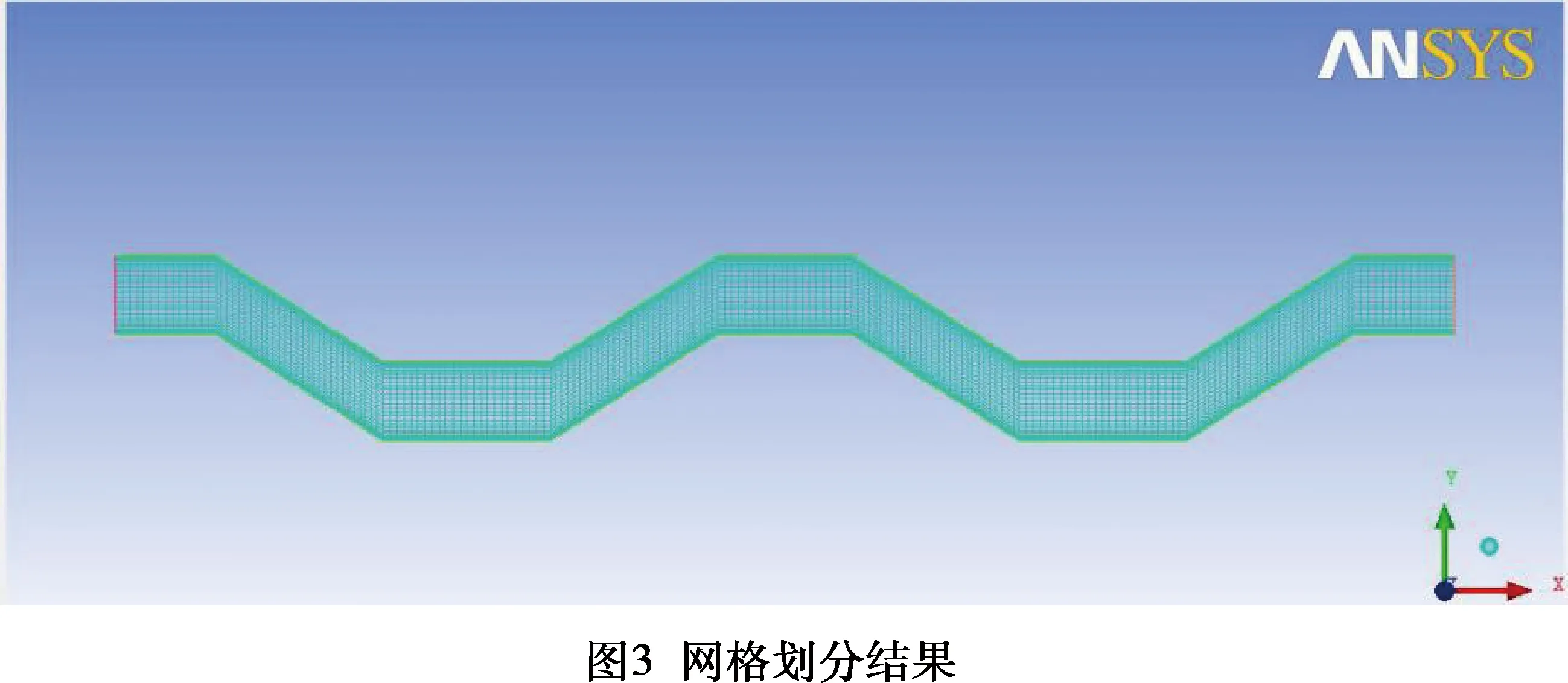

气液两相在波纹板通道内流动时,连续相介质为气体、不连续的离散相介质为液滴,属于复杂的三维两相的瞬态过程。本文中,气液两相介质流经波纹板通道时,液滴的重力及浮力垂直于流动方向,且各通道结构相同,可将计算模型简化为二维单通道模型,计算区域由两块波纹板组成。

网格划分采用icem专用划分网格软件,截取板长200 mm的流场区域作为计算域,采用全四边形网格单元的结构化网格进行划分,对计算域内的近壁面进行局部加密处理以保证计算精度,网格数量控制在10万左右以保证计算精度和计算速度,网格划分结果如图3所示。

2.2 边界条件及求解设置

1)连续相边界条件

介质物性:空气,密度1.29 kg/m3,动力粘度1.79×10-5kg/(m·s)。

进出口条件:速度入口,气流速度在进口截面均匀分布;压力出口,操作压力为标准大气压。

壁面条件:波纹板壁面光滑无滑移、无热量交换。

2)离散相边界条件

液滴物性:水,密度988.2 kg/m3,动力粘度1.003×10-3kg/(m·s)。

进出口条件:速度进口,与连续相相同。

液滴平均粒径:20 μm,液滴喷射类型为表面surface,在气体中的体积含量为8.0%。

壁面条件:选择捕集trap类型。

选择Realizablek-ε湍流模型,计算过程接近流体介质的真实流动,流动中的动量、湍动能等变量均选用二阶迎风插值格式。采用DPM模型中的颗粒随机轨道模型追踪液滴在波纹板内的运动情况,液滴初始分布采用随机rosin-rammler分布,喷射模型选用随机轨迹选择方法,同时采用随机模型追踪(stochastic tracking)方法来模拟湍流效应对液滴颗粒弥散的影响。

2.3 计算求解

通过材料设置、边界条件设定以及模型选取等一系列操作后,为保证计算结果的稳定性、精确性及解的收敛性,还需设置求解器中的数值,正确选择各通用方程的差分格式,以SIMPLEC为速度与压力耦合方法,以各项参数的残差小于0.000 1为收敛标准,设置完后开始运行Fluent进行数值迭代计算。

3 数值模拟分析

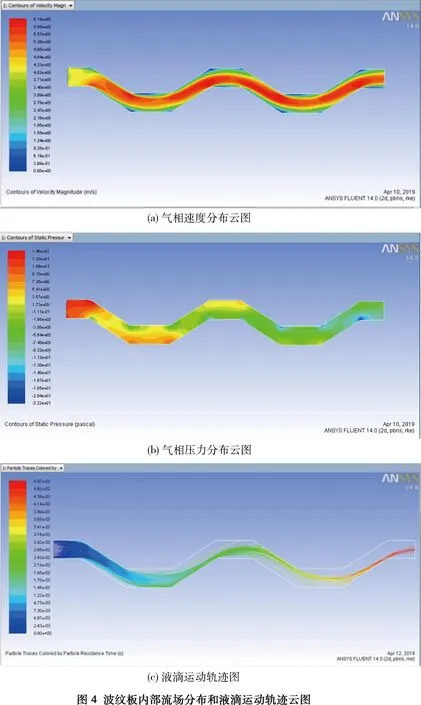

计算结束后,对计算结果进行后处理,得到波纹板内部流场和液滴运动轨迹分布云图(见图4)。

由图4可以看出,气相介质的流速大小和方向在通道内不断变化,进口截面附近分布均匀,当经过斜通道时速度显著增大、到达拐角处达最大值;气相介质在进口压力最高,在经过斜通道后压力降低,可见气相介质顺利通过弯曲通道是以产生压力损失为代价的;波纹板对气相介质中液滴的去除作用显著,在进口阶段液滴含量较高,当气流经过第一个弯通道时,大部分液滴由于惯性不能跟随气流通过弯通道而直接冲向波纹板壁面进而被壁面所捕集,波纹板对液滴的捕集主要发生在通道内沿气流方向的斜面上,而在气流的背向斜面几乎没有捕集。

3.1 性能分析

波纹板气液分离性能优劣的指标主要是压力损失与分离效率,其最优的结构是具有较高的分离效率和较低的压力损失,分离效率是保证气相介质洁净品质的前提,而压力损失过大会增加系统成本、降低气相介质品质。

3.2 流场压力损失

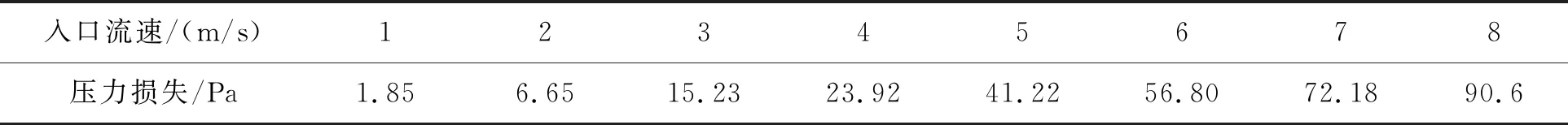

对fluent仿真结果进行后处理,得到不同入口流度下波纹板内流场压力损失情况,如表1所示。

从表1可以看出,不同板间距波纹板的压力损失随入口流速的增大而增大。由此可见,通过无限制的提高流速来提高波纹板气液分离器的性能是不现实的。

3.3 波纹板分离效率

依据文献[3],在流场入口处以气相同样的速度(与气流场入口速度相同)均匀分布喷入液滴相,这样该直径液滴的分离效率η由下式确定:

(1)

式中,N捕是被捕集的液滴数,N入是入口喷入的总液滴数。

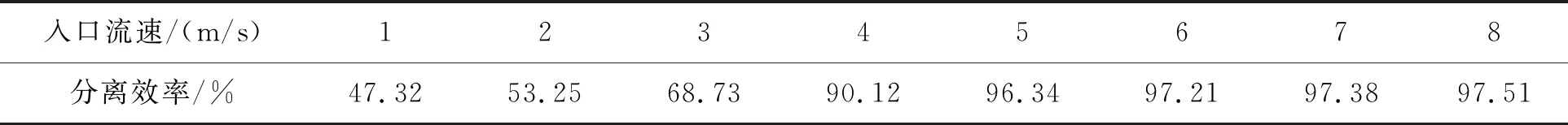

经计算,波纹板在不同入口流速下对液滴的分离情况如表2所示。

表1 不同入口流度下波纹板内流场压力损失值

表2 不同入口流度下波纹板对液滴的分离效率

从表2可知:入口流速对气液分离的影响显著,随着流场速度的增加,气液分离效率逐渐增大,当流场速度增大到6 m/s以上时,波纹板对液滴的分离情况的改善并不明显。

4 结论

本文以波纹板填料作为研究对象,重点研究波纹板内部流体的流场特性及其其分离性能,通过fluent仿真模拟分析,得出以下结论。

1)波纹板对气相介质中液滴的去除作用显著的,对液滴的捕集主要发生在通道内沿气流方向的斜面上,同时介质通过波纹板产生了一定的压力损失。

2)入口流速对对波纹板分离性能的影响显著,随流速的增加,气液分离效率逐渐增大,但压力损失也在不断增大;当流场速度>6 m/s时,波形板对液滴的分离情况的改善并不十分明显而压力损失却很大。