线控转向汽车路感控制策略

2022-05-18谢立刚

谢立刚,陈 勇

(1.北京信息科技大学 机电工程学院,北京 100192;2.新能源汽车北京实验室,北京 100192)

0 引言

驾驶员在执行转向操作时,通过方向盘得到车辆行驶中的转向阻力矩,被称为路感[1]。线控转向(steer-by-wire,SBW)系统取消了方向盘与转向器之间的机械连接,通过控制转向执行电机控制转向前轮,达到转向的目的[2]。然而取消机械部件连接,在隔绝了路面对于转向盘组件的干扰外,提升了驾驶员的驾车体验,但同时也丧失了驾驶员对于行驶路况的感知,线控转向系统通过路感电机来模拟产生转向阻力矩[3]。

目前线控转向系统的路感反馈方面,主要通过动力学模型计算[4-6]和参数拟合[7-8]两种方式模拟生成转向阻力矩。动力学模型计算方法是通过分析传统转向系统的路感产生原理,利用轮胎侧向力即轮胎拖矩等参数,建立动力学模型,计算得到路感反馈力矩,驾驶员易适应;参数拟合选取方向盘转角、转角速度及车速等车辆状态参数,进行函数拟合,获得路感。Xiao 等[9]对电动叉车线控转向系统的转向辅助力矩、阻尼、限位力矩进行综合控制。谢有浩等[10]运用扩展卡尔曼滤波算法,对路面附着系数进行估计,并根据不同的路面附着系数来设计不同的回正电流,使得所设计的线控转向系统在各种路面上都具有较好的回正性能。学者研究控制路感电机采用的方法多为PID控制,Zhou 等[11]采用扭矩、电流双闭环PID 对路感电机进行控制;Tian 等[12]使用模糊PID 控制路感电机产生转向阻力矩,模拟路感。胡延平等[13]对路感阻力矩中的摩擦力矩将遗传算法和BP 神经网络相结合,对非线性及个体化差异的固有摩擦力矩进行高精度逼近,进而计算目标反馈力矩。

设定模糊规则对人员的实际经验要求较高,以及遗传算法在进行到复杂工况求解时,计算量较大,耗时长。参数拟合需要大量的实验数据以及车辆参数,不易获取,针对以上问题,选取动力学模型计算的方式生成目标回正力矩,使用粒子群算法优化PID 控制器,控制路感电机,模拟产生转向阻力矩,使驾驶员获得“路感”。

1 建立模型

SBW 系统主要由方向盘总成、控制器(ECU)以及转向执行总成3 部分构成[14],结构简图如图1 所示。基于Simulink 搭建线控转向系统模型,与Carsim 平台联合仿真构成线控转向汽车。

图1 线控转向系统结构示意图

文中主要研究路感反馈部分,便只罗列转向盘总成部分模型,主要包含转向盘、路感电机和减速机构3 部分。

转向盘数学模型[14]为:

式中:Jsw为转向盘转动惯量,kg·m2;Bsw为转向盘阻尼,N·m/s;Ks为转矩传感器刚度,N/rad;θsw为转向盘转角,rad;Tf为转向盘摩擦力矩,N/m;Tsw为驾驶员输入力矩,N/m。

路感电机数学模型为:

式中:Tm1=kftIm1;Jm1为路感电机转动惯量,kg·m2;Bm1为路感电机阻尼,N·m/s;θm1为电机转角,rad;g1路感电机减速比;Tm1为路感电机电磁力矩,N/m;kft为电机电磁系数,N·m/A。

路感电机电枢电压方程为:

式中:Ra1为路感电机电阻,Ω;La1为电机电感,H;Im1为电机电流,A;kfe为电机反电动势系数N·m/A。

2 路感反馈控制策略

2.1 目标转向阻力矩

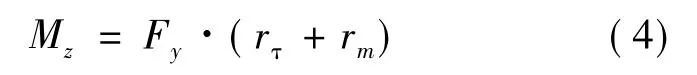

传统转向系统的转向阻力矩主要由回正力矩与转向系统的摩擦力矩组成,然而轮胎回正力矩包括了由轮胎拖距以及轮胎定位引起的回正力矩。由轮胎拖距产生的回正力矩可以表示为轮胎侧向力与轮胎拖矩的乘积,即:

式中,轮胎侧向力可以简化计算为汽车前桥质量mf与侧向加速度ay的乘积,即:

而转向半径R 为:

稳定因数K 为:

式中:k1、k2分别为前、后轮的总侧偏刚度,N/rad;m 为汽车总质量,kg;ωr为横摆角速度,rad/s;a 为质心至前轴距离,m;b 为质心至后轴距离,m;L 为汽车轴距,m;δf为汽车前轮转角,rad。

由轮胎定位(主销内倾)造成的回正力矩是汽车低速行驶时轮胎产生回正力矩的主要部分,表示为:

式中:Q 为轮胎载荷,N;D 为主销内移量,m;β′为主销内倾角,(°)。

那么由回正力矩引起的阻力矩M1可以写成M1=,i 为转向系的力传动比。

摩擦力矩[9]可以写为:

式中:τs为转向系统摩擦力矩,取τs=1.5 N·m。

转向阻力矩M 可以表示为M=M1+Tf。

2.2 路感电机控制

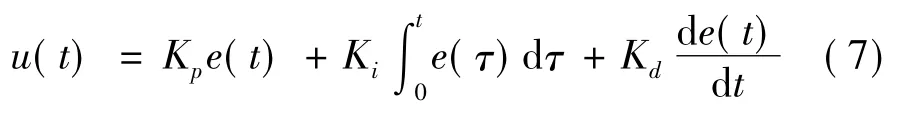

线控转向系统中由通过控制路感电机模拟产生转向阻力矩。本文采用的工业中常用的PID 控制,PID 控制器根据理想值r(t)与实际值c(t)构成的偏差e(t)=r(t)-c(t)。通过比例、积分和微分加权组合控制,对路感电机进行控制。其一般形式[15]为:

对路感电机的控制过程如图2 所示。

图2 路感电机控制过程框图

PID 控制器最主要的问题是参数的设定,在调整PID 参数时,多数靠专家经验以及试凑的方法,不仅费时,而且不能保证获得最佳的性能。为解决此问题,使用粒子群算法优化PID 控制器。粒子群算法(particle swarm optimization,PSO)源于对鸟类捕食行为的研究[16],与传统优化算法相比,计算速度更快、全局搜索能力更强。PSO 优化PID控制器参数过程如图3 所示。

图3 PSO 优化PID 的过程框图

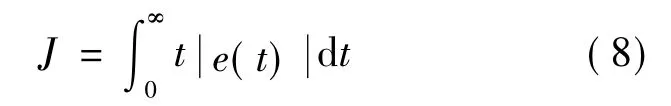

常用的误差性能指标包括ISE、IAE、ITAE、ISTE 等,由于按ITAE 准则设计的控制系统瞬态响应的震荡小[17],这里选用ITAE 指标作为输出性能指标,其定义为:

粒子在搜索空间中的速度和位置根据以下公式确定:

式中:x 表示粒子的位置;v 表示粒子的速度;ω 为惯性因子;c1、c2为加速常数;r1、r2为[0,1]之间的随机数,用于增加粒子飞行的随机性;Pt是粒子目前搜索到的最优位置;Gt是整个粒子群目前搜索到的最优位置。

3 仿真分析

利用Simulink 与CarSim 平台联合仿真构成的线控转向汽车,进行仿真分析,利用CarSim 中车辆模型参数,仿真部分参数见表1。

表1 车辆仿真参数

3.1 中间位置试验

根据ISO13674 标准,汽车以100 km/h 的车速做正弦曲线蛇形行驶,正弦运动周期为5 s,最大侧向加速度为0.2 g。方向盘转角输入如图4 所示。

图4 转向盘转角输入

在仿真过程中,设置PSO 的参数为:惯性因子ω=0.6,加速常数c1=c2=2,维数为3,粒子群规模为100,最大迭代次数为100,最小适应值为0.1,速度范围为[-1,1],待优化参数Kp、Ki和Kd的取值范围均为[0,300]。

为验证PSO 优化PID 控制器的效果,选取通过试凑法确定参数的PID 控制器以及同类型的寻优算法—遗传算法(genetic algorithm,GA)优化PID 控制器作为比较对象,GA 参数设置为:种群大小为100,精英个数为10,交叉后代比例0.6,变异函数为约束自适应变异,最大进化代数为100,适应度函数偏差为1×10-100,待优化参数范围也是[0,300]。通过试凑法反复确定的PID 控制器参数为Kp=20,Ki=10,Kd=3。

根据动力模型计算出目标回正力矩,在PSO优化PID 控制器参数时,控制器的参数变化如图5所示。最终确定的控制器参数Kp=116.4,Ki=287.6,Kd=30.5,ITAE 值为0.383 3。GA 优化后的控制器参数Kp=146.9,Ki=282.4,Kd=19.7,ITAE 值为0.384 6。目标力矩跟踪效果如图6所示。

图5 PSO 优化PID 控制器参数变化曲线

通过图6 可以看出,使用PID 控制路感电机,可以较好地对目标回正力矩进行跟随。在局部放大图中,可以发现通过试凑法确定参数的PID 控制跟随效果要比其他2 种寻优算法确定参数的PID 控制效果要差。使用GA 优化的PID 控制器与PSO 优化的控制器,虽然评价ITAE 指标值几乎一致,但在局部放大图中,可以看出仍然不如PSO优化后的控制效果好,并且在仿真过程中,GA 优化PID 控制器的过程耗时较长。

图6 目标力矩跟踪效果

基于PSO 优化控制器进行转向盘中间位置操纵稳定性试验。仿真得到的方向盘转矩与侧向加速度的关系如图7 所示。

图7 汽车侧向加速度与转向盘转矩关系

图7 中标注[18]有以下几点:

1)转矩为0 时的侧向加速度,表征了汽车的回正性能,仿真得到的该点侧向加速度为-0.096 g。

2)0 g 处的转向盘转矩,表征了转向系统中的库伦干摩擦,仿真得到的该点转向盘转矩为1.69 N·m。

3)0 g 处的转向盘转矩梯度,是0 g 处转向盘转矩随汽车侧向加速度的变化率,表征了“路感”,仿真得到该点的值为15.5 N·m/(9.8 m·s-2)。

4)0.1 g 处的转向盘转矩,代表方向盘力的大小,仿真得到该点的转向盘转矩为2.42 N·m。

5)0.1 g 处的转向盘转矩梯度,表示刚离开直线行驶状况的“路感”,仿真得到该点值为6.9 N·m/(9.8 m·s-2)。

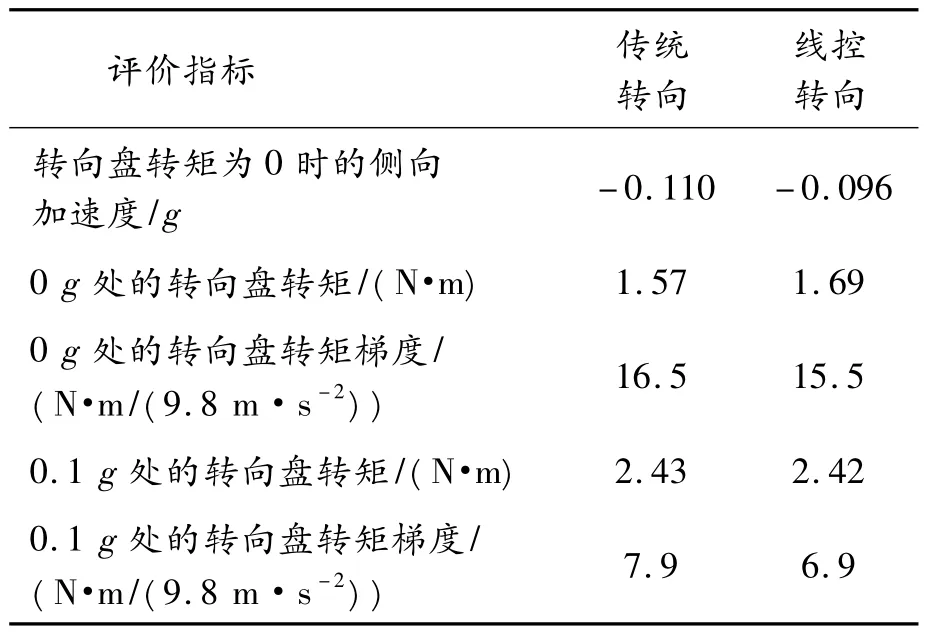

仿真结果与传统转向系统车辆的中间位置操纵实验结果[18]见表2 所示。

表2 车辆评价指标对比

通过表2 数值对比分析,可以得出,线控转向系统得到的“路感”与传统转向系统评价数值是接近的,即可以说明两者的“路感”体验是类似的。

3.2 实车试验

以配有传统转向系统的纯电动汽车为对象,验证线控转向系统的路感反馈控制策略。利用RMS 方向盘转矩转角传感器、VBOX3i、轮速感器及HIOKI1 存储记录仪等设备构建整车测试系统。其中VBOX3i 用来测定车辆的行驶车速;转矩转角传感器的转角测量范围是-1 000°~1 000°,转矩测量范围是-100~100 N·m。试验设备如图8所示。

图8 试验仪器设备实物图

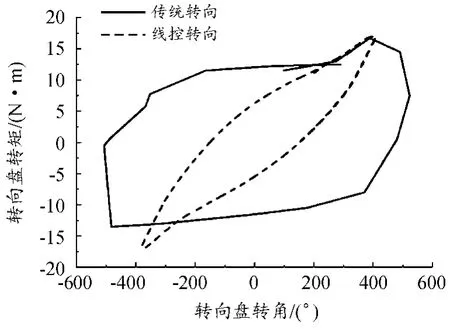

进行原地转向实验,转向盘转矩与转角的关系如图9 所示。可以看出,线控转向系统与传统转向系统相比,在达到最大转向盘转角时,驾驶员所提供的转向力矩大小是接近的,即转向过程中所遇到的转向阻力矩大小是接近的,可以说明所提出的路感控制策略可以提供驾驶员原车转向系统相类似的路感体验。

图9 汽车原地转向转矩与转角关系

试验车辆低速行驶状态下,VBOX3i 测得车辆行驶车速如图10 所示。

图10 车辆低速行驶时车速

在执行转向操作时,利用RMS 方向盘传感器测得原车转向系统的转向盘转矩转角对应关系与线控转向系统的对应关系如图11 所示。

图11 汽车低速行驶时转矩转角关系

根据图11 可以看出:车辆在低速行驶状态下执行转向操作时,线控转向系统与传统转向系统相比,在达到最大转向盘转角时,驾驶员所提供的转向力矩大小是接近的,即转向过程中所遇到的转向阻力矩大小是接近的,可以说明所提出的路感控制策略可以提供驾驶员原车转向系统相类似的路感体验。

4 结论

使用路感电机模拟转向阻力矩,搭建了线控转向汽车模型。通过中间位置操纵试验,证明了粒子群算法优化PID 控制器精度更高,跟随效果更好,优于遗传算法优化PID 控制器。在实车进行原地转向和低速转向试验时,所遇到的转向阻力矩大小与传统转向系统数值相近,验证了线控转向系统路感反馈控制策略的有效性。驾驶员执行转向操作,可以获得与传统转向汽车相似的“路感”体验。