输电线钢芯铝绞线精密压接成形的有限元分析

2022-05-16吕东泽骆文杰熊杰张盛华

吕东泽,骆文杰,熊杰,张盛华,b

输电线钢芯铝绞线精密压接成形的有限元分析

吕东泽a,骆文杰a,熊杰a,张盛华a,b

(广西大学 a.资源环境与材料学院;b.广西有色金属及特殊材料加工重点实验室,南宁 530004)

针对钢芯铝绞线在压接过程中出现断裂的现象,对其压接工艺进行探究,优化现有压接工艺,制定更精密的压接方法,防止断裂缺陷的产生。利用ABAQUS有限元模拟软件,以弹塑性变形理论为基础,采用等效摩擦力的方法建立有限元压接模型,通过实验验证模型的精确性,并计算在不同压接长度、压接次数下钢芯铝绞线的塑性变形量。国标压接时钢芯最大应变为3.215%,钢芯不会发生断裂;压接长度增加导致钢芯应变增大至4.962%,钢芯存在断裂的风险;压接次数的增加可使钢芯应变降低至1.665%。铝管压接长度增大时,变形堆积严重导致钢芯应变增大。增加压接次数可使单次压接时绞线变形体积减小,使钢芯应变减小。在铝管压接长度过长时,可通过增加压接次数的方法减少钢芯的塑性应变,从而达到防止钢芯断裂的目的。

钢芯铝绞线;有限元压接模型;精密压接;断裂

在架空输电线路中,每根钢芯铝绞线(Aluminum Conductors Steel Reinforced,ACSR)的两端都有一组耐张线夹。耐张线夹被用于钢芯铝绞线的转角、接续及终端的连接,对钢芯铝绞线起到保护、辅助减震、连接和固定的作用[1]。在现场压接耐张线夹与钢芯铝绞线的过程中,由于是人为控制压接铝管长度、压接次数,在非国标压接条件下常出现钢芯断裂现象。断裂钢芯铝绞线的使用性能急剧下降,轴向极限应力低于安全服役标准,导致线路存在安全隐患。由于钢芯铝绞线被包裹在耐张线夹中进行压接,传统的实验手段难以直观观察到钢芯在压接过程中的变形状态,并且钢芯铝绞线由外层铝绞线和内部钢芯螺旋绞制而成,结构复杂,难以通过无损技术检测钢芯铝绞线的压接质量[2-3]。

周昕恺等[4]基于ANSYS计算平台,研究了钢芯铝绞线结构参数在拉伸变形中对其力学性能的影响。段一锋等[5]结合超高压输电导线的结构特性及受力特性,基于非线性强度退化模型,研究了钢芯铝绞线的疲劳寿命。李炀等[6]研究了钢芯铝绞线断股时的过热特性,指出导线断股数越大,各层导体欧姆损耗分布的不均匀性越明显,且越接近断股处欧姆损耗越大。王若民等[7]通过对高压输电用耐张线夹及夹持导线的宏观形貌、化学成分、腐蚀产物进行分析,探讨了该线夹腐蚀失效的原因。邵明星等[8]通过耐张线夹外观形貌分析、显微组织分析和应力计算分析,指出铝导线与铝管之间的腐蚀产物增大了接触电阻,导致耐张线夹发热并引起热应力,造成耐张线夹断裂。李波等[9]对服役过程中的500/45钢芯铝绞线的断裂失效进行分析,指出压接造成的应力集中是钢芯铝绞线断裂的主要原因。

上述文献报道的是钢芯铝绞线在服役过程中的断裂行为,而对压接过程中钢芯断裂现象和绞线的塑性变形情况少有探究[10]。因此,文中利用有限元方法分析压接非标铝管时钢芯的断裂现象,据此优化精密压接方法,这对实际压接操作具有重要的指导意义。

1 有限元模型

1.1 模型建立

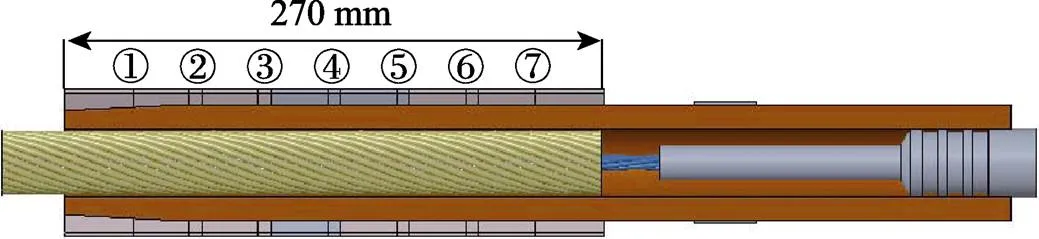

选用某电网在非国标铝管长度压接中出现的断裂钢芯铝绞线(型号JL/G1A–630/45–45/7)与相匹配的耐张线夹(型号NY630–45)为分析对象,其中钢芯铝绞线由外围的铝绞线(3层45股)和中心的钢芯(2层7股)绞合而成,最外层的绞线为右旋,相邻每层的绞线旋转方向相反。耐张线夹由钢锚、引流夹、铝管和本体焊板4部分组成,如图1所示。采用X射线数字成像技术检测钢芯铝绞线的断裂位置,如图2所示。

图1 耐张线夹结构示意图

图2 钢芯铝绞线断裂位置

文中根据Q/GDW 1571—2014《大截面导线压接工艺导则》[11]的标准压接流程进行有限元建模。结合现场的实际工况简化模型,模型中只保留与铝管相互作用的部分,使有限元模型在保证精度的同时更容易收敛。

文中先通过PRO/E建立几何模型,后导入到ABAQUS中装配,按照国标要求建立国标压接模型,铝管压接长度为国标要求的270 mm,压接顺序由①至⑤,如图3所示。为了研究铝管压接长度对钢芯铝绞线受力变形的影响,建立铝管压接长度为377 mm的7模压接模型,压接顺序由①至⑦,如图4所示。为了研究压接次数对钢芯铝绞线受力变形的影响,建立铝管压接长度为270 mm的7模压接模型,压接顺序由①至⑦,如图5所示。

图3 国标压接有限元模型

图4 非标铝管7模压接有限元模型

图5 标准铝管7模压接有限元模型

1.2 模型参数设置

材料属性设置方面,NY630–45耐张线夹的钢锚部分采用的材料为Q235A,铝管采用的材料为1050A。通过拉伸实验测量钢芯铝绞线部分的钢芯与铝绞线的材料属性参数如表1所示。钢芯的力学性能满足GB/T 3428—2012《架空绞线用镀锌钢线》[12]的要求,铝绞线的力学性能满足GB/T 3955— 2009《电工圆铝线》[13]的要求。

表1 模型材料属性参数

Tab.1 Model material attribute parameters

边界条件设置方面,为了保证有限元压接模型与现场的压接工况相同,设置钢锚一端在压接过程中保持不动,钢芯铝绞线在压接过程中不发生明显转动。

载荷加载设置方面,首先将压接模具设置为刚体,通过控制刚体耦合点的位移来控制模具的运动,根据《大截面导线压接工艺导则》要求,在1次压接的过程中,首先要对上下模施加相对位移至合模,而后进入保压阶段,保持模具3 s不动,最后进入压力释放阶段,即对模具施加相反的位移,使模具抬起。

网格划分方面,为了使计算精度更高、模型计算更容易收敛,在对复杂部件拆分后,采用八节点六面体(C3D8R)单元网格进行划分[14]。在网格密度的选择上,因钢芯铝绞线为主要受力分析部件,所以可以适当提高其网格密度,进一步保证计算精确性。

1.3 建模理论

文中采用了一种等效摩擦因数的计算方法[15]。在模型中,除了等效摩擦力的参数未知,其余的参数都是已知,在一个参数未知的情况下可以根据结果来反推已知参数,过程如下:给定未知参数一个数值,将计算得到的结果与实验数据相比较,通过改变参数拟合计算与实验结果,得到与实验结果误差最小的一组,给定的数值即为所求,文中选取的摩擦因数为1.4。

文中对压接过后的钢芯铝绞线末端进行拉伸实验,获得钢芯铝绞线末端的位移–载荷曲线,与有限元模型拉伸后的钢芯铝绞线的位移–载荷曲线进行对比,取曲线拟合效果最好的一条,其中的摩擦因数即为等效摩擦因数,文中的摩擦因数最终选取为1.4,后文的实验可以证明其精准度。

小水电站、水库分布广,数量多,但水电站发电装机、水库库容规模小,运行管理机构不健全,特别是农村水电站地处偏远,交通不便,安全运行管理不到位,势必影响电站发电经济效益。为了解决这个问题,浙江省泰顺县水利局工作人员经多年研究设计了一套水库、水电站运行数据监测系统,安装该系统后,电站业主或管理人员无论在办公室、家里或出差在外,随时都可以上网浏览查询电站、水库的一切资料和运行数据,做到监督、指导水库、水电站运行,达到电站运行效益最大化。该水库、电站运行监测系统具有工作可靠性强、设备投资省、运行费用低等特点,目前已获得国家实用新型专利证书。

在模型的压接过程中,ABAQUS只针对材料的弹性变形和塑性变形2个阶段进行计算。在弹性阶段,材料的应力主要由网格变形来计算,当网格变形超过一定范围后,材料变形将进入塑性变形,此时材料的受力将由网格变形和荷载共同决定,随着载荷的不断增加,材料随之到达强化阶段。因此,确定钢芯铝绞线的本构关系是有限元模拟的基础,对模型的计算结果有重要影响。

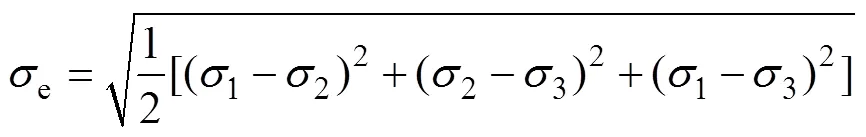

文中选用Mises屈服准则作为钢芯铝绞线进入塑性阶段的判据,即钢芯铝绞线的应力值达到了屈服准则的应力值,则钢芯铝绞线进入塑性变形阶段,也称达到了屈服条件。屈服应力e的计算见式(1)—(2)[16]。

式中:1、2、3为主应力;σ、σ、σ、τ、τ、τ为应力分量。

随着变形的进一步增大,材料将进入塑性变形的强化阶段,强化准则描述的是钢芯铝绞线的初始屈服随其塑性应变发展的规律。随着钢芯铝绞线的塑性变形不断增大,处在复杂应力条件下的屈服面大小、中心形状等会发生变化,所以要对其模型进行调整,定义初始屈服条件为(σ)=0,则强化模型可以用式(3)表示。

式中:为应力分量;(H)为强化函数;为硬化模量。H单调递增,在塑性加载中值不断增大。

2 钢芯铝绞线压接变形有限元分析

2.1 国标压接模型计算与分析

由于钢芯铝绞线中的铝绞线材质偏软而钢芯较硬,所以在压接过程中出现断裂的部位通常为钢芯。文中将钢芯作为分析对象,严格按照国标要求进行压制模拟与计算,分析5模压接过程中钢芯受力变形情况。

图6为国标压接模型中整根钢芯的等效塑性应变云图。可见,因铝管端部拔梢的影响,1次压接时铝管变形体积较小,所以钢芯应变不明显。随着压接次数的增加,钢芯的最大应变值逐渐增加,经第3次压接后,整根钢芯的最大应变值为3.215%,而后经第4、5模压接后的整根钢芯最大应变值仍为3.215%。这表明,第4模、第5模压接位置的最大应变值低于第3模压接的最大应变值,其中第5模压接位置的应变值降低至2%以下,如图6e所示。可见,钢芯的最大应变仍出现在第3模的压接位置,且该应变值远低于钢芯的断裂应变值5%,不足以迫使钢芯发生断裂。这说明按照国标要求对耐张线夹进行压制,其钢芯铝绞线处于安全状态。

2.2 模型验证

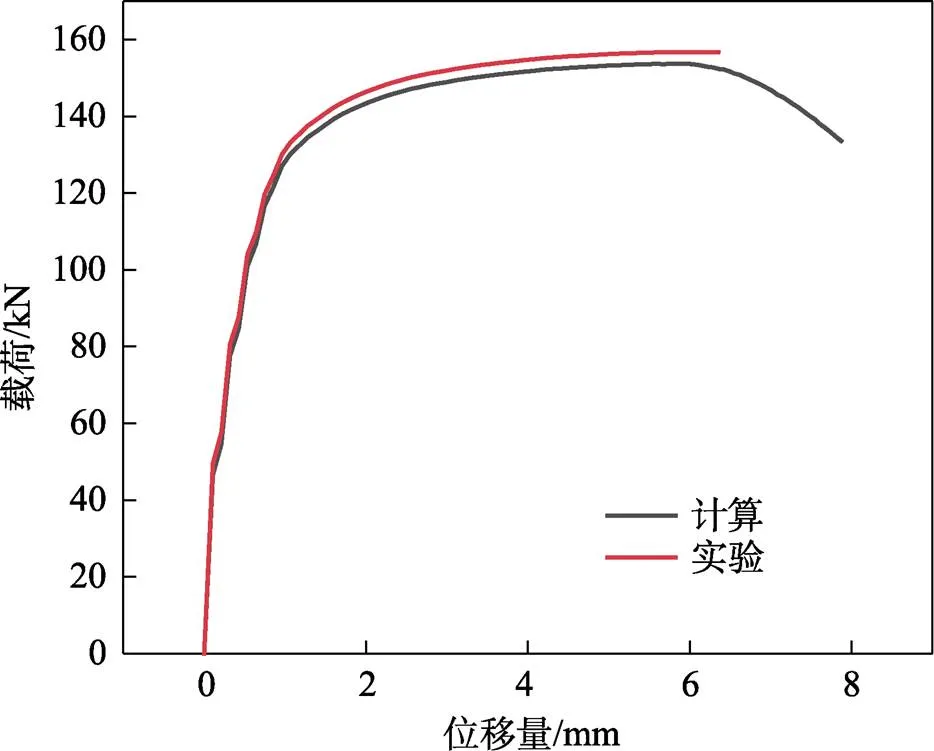

对压接后的耐张线夹–绞线进行拉伸变形计算,模型输出的载荷–滑移曲线能够很好地反映其所受的轴向应力与端部钢芯铝绞线滑移值之间的关系。通过将其与拉伸实验曲线进行对比,可验证模型的精确性。

将NY630–45耐张线夹及相匹配的钢芯铝绞线按国标的压接方式进行现场压接,在铝绞线压接部分保证为5模压接,钢锚端为2模压接,钢芯铝绞线的两端进行同样的压接工艺。压接现场如图7所示。

图6 国标5模压接模型的钢芯等效塑性应变云图

图7 压接现场

压接完成后将导线两端的耐张线夹钢锚端挂在组合体拉伸实验机上进行拉伸试验,有限元模型中未设计断裂时效,得到的载荷与位移曲线如图8所示。可见,模型输出的载荷–位移曲线在钢芯断裂前与实测的相吻合,证明了等效摩擦因数的选取及压接过程计算的准确性。

图8 模型与实测的载荷–位移曲线

2.3 非标铝管压接模型计算与分析

由于压接现场采购的铝管为非标件,时常出现铝管实际压接长度比国标要求的铝管压接长度大的情况,因此有必要分析铝管非国标压接长度对钢芯铝绞线受力变形的影响。图9为非国标铝管压接模型(铝管压接长度为377 mm)压接过后的钢芯等效塑性应变云图。可见,随着压接次数的增加,钢芯的应变值也在不断增大,经7模压接后,最大的应变值出现在第6模压接处。其中,最大应变为4.962%,已接近钢芯的断裂应变值(5%),钢芯存在断裂的风险。

将该模型与国标5模压接模型比较,分析非国标铝管压接长度对钢芯受力变形的影响,结果如图10所示。可见,非国标铝管压接模型的最大应变远大于国标5模压接模型的最大应变。这是由于铝管压接长度的增加也提高了被压接的绞线长度,导致压接时铝绞线与钢芯之间的摩擦阻力增大,同时钢芯铝绞线的有效变形长度增加,变形堆积程度更大,因此在变形堆积和摩擦力的共同作用下,非国标铝管压接模型的钢芯塑性变形量更大。

图10 2个压接模型钢芯的最大等效塑性应变

2.4 标准铝管7模压接模型计算与分析

针对非国标铝管在压接中出现断裂的现象,采用定性分析的方法改进压接工艺,结合上节对钢芯应变大小的理论分析,将国标5模压接改为国标长度下7模压接建模计算,分析压接次数对钢芯铝绞线受力变形的影响。

图11为标准铝管7模压接模型中钢芯的等效塑性应变云图。可见,随着压接次数的增加,钢芯的应变值也不断增大,经7模压接后,最大应变出现在第6模处,其值为1.665%,远低于相同压接长度下5模压接模型的最大应变值。

图12为2个压接模型在整个压接过程中钢芯最大等效塑性应变。可见,随着压接次数的增加,2个模型的钢芯最大应变均先增后减。这是由于压接过程中绞线与绞线之间的摩擦力会阻碍绞线的协调变形,增大了钢芯的受力,迫使钢芯的应变不断增大。随着压接次数的增加,绞线未被压接的长度逐渐减少,由摩擦力造成的变形阻力逐渐减少,钢芯的应变也会相应减小。因此,5模压接的最大应变出现在第3模压接位置处,7模压接的最大应变出现在第6模压接位置处。

需要指出的是,在相同压接长度的情况下,增加压接次数,等效于减少每次压接时钢芯铝绞线的有效变形长度,即钢芯铝绞线的可变形体积减小,钢芯的应变在变形阻力减小的情况下相应减小,因此7模压接模型的最大塑性应变值远远低于5模压接模型的最大塑性应变值。

图11 国标铝管7模压接钢芯的等效塑性应变云图

图12 2个压接模型钢芯的最大等效塑性应变

2.5 实验验证

通过现场压接实验,将出现压接断裂的非标铝管(377 mm)由原7模压接改变为9模压接,对压接后试件进行X射线透射,结果如图13所示,钢芯没有发生断裂。结果表明,增加压接次数,可使钢芯产生的塑性变形减小,验证了模型计算的准确性。因此,在进行较长铝管的压接时,可以通过增加压接次数的方法,使绞线的变形更均匀、充分,减少绞线的变形堆积,使钢芯所受变形力降低,从而避免钢芯发生断裂。

图13 非标铝管压接透射图

3 结论

1)在相同铝管压接长度下,对比分析不同模具压接次数的钢芯受力变形特征发现,随着压接次数的增加,钢芯的最大等效塑性应变都呈现先增大后减小的趋势,钢芯的总塑性应变降低。

2)对比分析不同铝管压接长度的钢芯受力变形特征发现,国标铝管长度压接下的钢芯最大等效塑性应变为3.215%,低于钢芯的断裂应变5%,不发生断裂;而非国标铝管长度压接下的钢芯最大等效塑性应变为4.962%,接近钢芯的断裂应变,存在断裂的风险。这是由于非国标铝管长度的增加导致钢芯在压接时受到的摩擦阻力与变形堆积更大,最终使钢芯承受更大的塑性应变。

3)针对非国标铝管长度的压接问题,可通过增加压接次数的方法来减少钢芯的塑性应变,从而达到防止钢芯断裂的目的。

[1] 张世龙. 输电导线截面不均匀温度场的有限元模拟[J]. 电力学报, 2018, 33(6): 529-537.

ZHANG Shi-long. FEM Simulation on Heterogeneous Temperature Field of Transmission Lines[J]. Journal of Electric Power, 2018, 33(6): 529-537.

[2] 周超, 陈作, 李力, 等. 基于有限元的低风压导线结构分析[J]. 图学学报, 2018, 39(1): 129-135.

ZHOU Chao, CHEN Zuo, LI Li, et al. Analysis of Low-Wind-Pressure Conductor Based on Finite Element[J]. Journal of Graphics, 2018, 39(1): 129-135.

[3] 张新春, 曹应平, 韩春雨, 等. 基于图像处理的输电线路导线表面损伤特征研究[J]. 图学学报, 2018, 39(3): 440-447.

ZHANG Xin-chun, CAO Ying-ping, HAN Chun-yu, et al. On the Surface Damage Features of Transmission Line Conductors Based on Image Processing[J]. Journal of Graphics, 2018, 39(3): 440-447.

[4] 周昕恺, 瞿畅, 刘苏苏, 等. 拉伸载荷下钢芯铝绞线的力学特性仿真分析[J]. 图学学报, 2020, 41(2): 288-294.

ZHOU Xin-kai, QU Chang, LIU Su-su, et al. Simulation Analysis on Mechanical Properties of Aluminium Cable Steel Reinforced under Tensile Load[J]. Journal of Graphics, 2020, 41(2): 288-294.

[5] 段一锋, 马行驰, 高磊, 等. 钢芯铝绞线微动疲劳机理及其疲劳寿命的研究进展[J]. 上海电力学院学报, 2019, 35(4): 386-390.

DUAN Yi-feng, MA Xing-chi, GAO Lei, et al. Research on Fretting Fatigue and Fatigue Life Mechanism of Aluminum Cable Steel Reinforced Conductors[J]. Journal of Shanghai University of Electric Power, 2019, 35(4): 386-390.

[6] 李炀, 陈垣, 吴志坤, 等. 钢芯铝绞线断股时的过热特性[J]. 广东电力, 2017, 30(6): 98-102.

LI Yang, CHEN Yuan, WU Zhi-kun, et al. Overheating Property of ACSR's Broken Strands[J]. Guangdong Electric Power, 2017, 30(6): 98-102.

[7] 王若民, 詹马骥, 季坤, 等. 高压输电用耐张线夹失效的原因[J]. 机械工程材料, 2017, 41(3): 112-116.

WANG Ruo-min, ZHAN Ma-ji, JI Kun, et al. Failure Reason of Tension Clamp for High Voltage Electricity Transmission[J]. Materials for Mechanical Engineering, 2017, 41(3): 112-116.

[8] 邵明星, 武臻, 杨东旭. 220 kV线路耐张线夹断裂原因分析[J]. 山东电力技术, 2017, 44(6): 77-80.

SHAO Ming-xing, WU Zhen, YANG Dong-xu. Fracture Analysis of Strain Clamp on 220 kV Transmission Line [J]. Shandong Electric Power, 2017, 44(6): 77-80.

[9] 李波, 樊磊. 某电网超高压输电钢芯铝绞线断裂失效分析[J]. 有色金属工程, 2015, 5(3): 19-22.

LI Bo, FAN Lei. Fracture Failure Analysis on UHV Transmission Steel-Cored Aluminum Strand Wire of a Electrical Net[J]. Nonferrous Metals Engineering, 2015, 5(3): 19-22.

[10] 叶中飞, 庞锴, 李清, 等. 模锻压接位置对钢芯铝绞线接头承载特性影响的有限元分析[J]. 热加工工艺, 2019, 48(7): 156-161.

YE Zhong-fei, PANG Kai, LI Qing, et al. Finite Element Analysis of Influence of Die Forging Pressing Position on Load-Bearing Characteristics of Steel-Cored Aluminum Strand ConductorJoint[J]. Hot Working Technology, 2019, 48(7): 156-161.

[11] Q/GDW 1571—2014, 大截面导线压接工艺导则[S].

Q/GDW 1571—2014, Guide for Crimping Process of Large Section Conductor[S].

[12] GB/T 3428—2012, 架空绞线用镀锌钢线[S].

GB/T 3428—2012, Galvanized Steel Wire for Overhead Stranded Wire[S].

[13] GB/T 3955—2009, 电工圆铝线[S].

GB/T 3955—2009, Electrical Round Aluminum Wire[S].

[14] 向法武, 李曙林, 石晓鹏, 等. 损伤复合材料胶接修理后承载能力的有限元分析[J]. 机械工程材料, 2012, 36(8): 101-104.

XIANG Fa-wu, LI Shu-lin, SHI Xiao-peng, et al. Finite Element Analysis of Carrying Capacity of the Adhesive Bonding Repaired Composite[J]. Materials for Mechanical Engineering, 2012, 36(8): 101-104.

[15] YE Zhong-fei, WU Chuan, XIA Yi-fan, et al. Development and Application of Numerical Simulation and Experiment for Studying the Compressive Forming Technology of Transmission Lines[J]. Proceedings of the Institution of Mechanical Engineers Part L Journal of Materials Design and Applications, 2020, 234(11): 1399-1408.

[16] 董晓虎, 程绳, 涂天成, 等. 大截面钢芯铝绞线导线压接拉断仿真分析[J]. 电子测量技术, 2021, 44(4): 62-69.

DONG Xiao-hu, CHENG Sheng, TU Tian-cheng, et al. Simulation Analysis of Compression and Tensile Fracture of Large Section Wire with Steel Core and Aluminum Strand[J]. Electronic Measurement Technology, 2021, 44(4): 62-69.

Finite Element Analysis of Precision Crimping Forming of Aluminum Conductors Steel Reinforced (ACSR) for Transmission Line

LYU Dong-zea, LUO Wen-jiea, XIONG Jiea, ZHANG Sheng-huaa,b

(a. School of Resources, Environment and Materials; b. Guangxi Key Laboratory of Processing for Non-ferrous Metals and Featured Materials, Guangxi University, Nanning 530004, China)

In view of the fracture phenomenon of the ACSR in the crimping process, the crimping process is explored, the existing crimping process is optimized, and a more precise crimping method is formulated to prevent the occurrence of fracture defects. Using ABAQUS finite element simulation software, based on the elastic-plastic deformation theory, the finite element crimping model was established by the method of equivalent friction force,the accuracy of the model is verified by experiments, and the plastic deformation of the ACSR under different crimping lengths and crimping times is calculated. The results show that the maximum strain of steel core during national standard crimping is 3.215%, and the steel core will not break; the increase of crimping length leads to the increase of steel core strain to 4.962%, and the steel core has the risk of fracture; the increase of crimping times can reduce the strain of steel core to 1.665%. When the crimping length of the aluminum pipe increases, the serious deformation accumulation leads to the increase of steel core strain. Increasing the number of crimping times can reduce the deformation volume of the stranded conductor and the strain of the steel core. Therefore, when the crimping length of aluminum pipe is too long, the plastic strain of steel core can be reduced by increasing the crimping times, so as to prevent the fracture of steel core.

aluminum conductors steel reinforced (ACSR); finite element crimping model; precise crimping; fracture

10.3969/j.issn.1674-6457.2022.05.012

TP391

A

1674-6457(2022)05-0075-08

2021–10–20

广西科技基地和人才专项(桂科AD19245145);广西自然科学基金(2018GXNSFBA281106)

吕东泽(1996—),男,硕士生,主要研究方向为材料成型有限元模拟。

张盛华(1965—),男,博士,讲师,主要研究方向为材料成型有限元分析。

责任编辑:蒋红晨