12.7 mm动能弹侵彻装甲钢板的结构响应特性研究

2020-11-05赵太勇王维占赵军强于寅业印立魁陈智刚

赵太勇,王维占,赵军强,于寅业,印立魁,陈智刚

(1.中北大学 地下目标毁伤技术国防重点学科试验室, 太原 030051; 2.河南北方红阳机电有限公司, 河南 南阳 450000; 3.晋西工业集团有限责任公司检测技术研究院, 太原 030051)

装甲钢(RHA)是最为常见的防护装甲靶板,也是现役武器应用最多的靶板。RHA装甲靶板具有高韧性、高强度等优点,具有优良的防护效果,其对弹丸的毁伤机理也不尽相同。近年来,国内外学者对弹丸与RHA靶作用过程中弹丸的动态响应特性进行了大量试验与理论研究。

Rakvag等[1]研究了三种热处理至不同硬度的平头钢弹在 Taylor 撞击实验中的变形和断裂模式,发现其变形与断裂形态各不相同;Ren等[2]通过弹道冲击试验研究了Ti-6Al-4V合金在高应变率加载条件下的动态断裂行为,发现随着速度增长,弹体发生塑性变形、临界断裂和完全断裂3个阶段;李争等[3]综述了近年来动能弹侵彻机理的相关研究进展,指出国内外动能弹侵彻机理的经验公式多考虑弹体为刚性弹或变形非消蚀弹,变形消蚀弹侵彻技术的研究仍处于起步阶段,其破坏机制尚不清晰;魏刚等[4]获得金属动能杆弹撞击典型变形靶过程中变形断裂模式与对靶板侵彻能力的影响规律,解释弹靶破坏机理,同时探索数值模拟对此类问题的预测能力;陈小伟和陈刚等[5-7]通过实验和数值模拟研究发现软弹冲击硬靶板过程中的变形和断裂机理;王维占等[8,9]进行了7.62 mm子弹的两种典型破坏特性研究,发现子弹钢芯响应特性表现为弹性变形、塑性变形和质量消蚀,又对7.62 mm穿甲子弹斜侵彻复合装甲进行仿真研究,获取不同着靶角度下的弹丸破坏形态[10];同时,王维占等[11]分析了不同着靶角度下12.7 mm动能弹斜侵彻复合装甲的条件下的钢芯破坏形态。弹丸毁伤形式与靶板材料力学特性密切相关,也是防护技术研究的主要内容。但目前公开的学术成果多是研究弹丸对靶板作用效果及其破坏机理,而针对弹丸破坏特性分析及试验研究相对较少,因此开展12.7 mm制式穿燃弹破坏形态分析对系列小口径动能弹的毁伤机理研究具有参考价值。

通过12.7 mm制式穿燃弹正冲击RHA靶板弹道枪试验,得到在装甲钢靶作用下的子弹钢芯的破坏形态,利用数值模拟方法对子弹冲击靶板过程进行数值计算,并结合相关力学理论对钢芯破坏特性进行分析。通过上述研究,不仅可验证数值计算可靠性,还能较好解释试验现象中钢芯的破坏特性。

1 实验方法与数值模拟

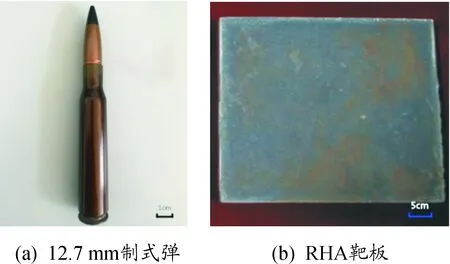

试验在中北大学地下目标毁伤技术国防重点学科试验室进行,采用12.7 mm口径滑膛弹道枪发射12.7 mm穿甲子弹,侵彻15 mm厚RHA靶。试验后对弹丸残体回收分析。图1所示为12.7 mm制式穿燃弹及RHA靶。

图1 制式弹及靶板

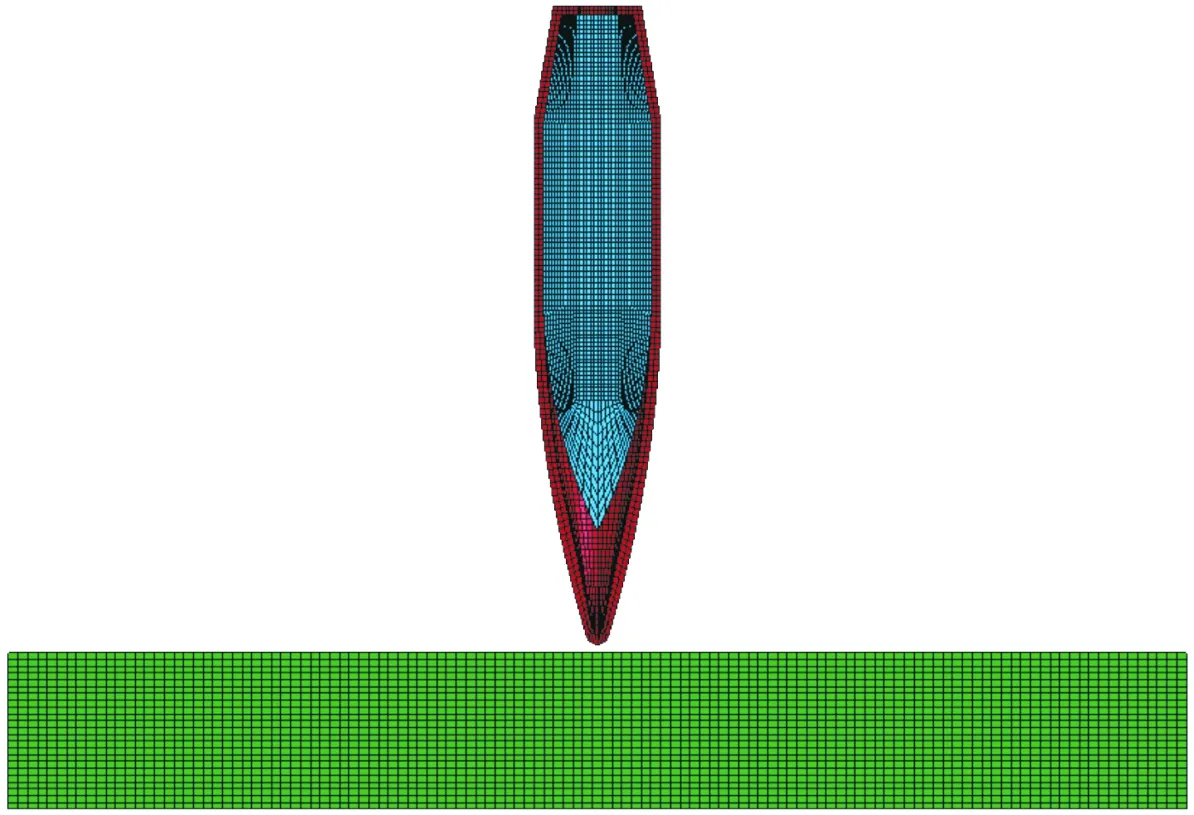

在试验基础上,采用ANSYS/LS-DYNA动力学软件进行数值模拟,以进一步研究穿甲过程中子弹的破坏过程。鉴于12.7 mm制式弹由钢芯、被甲与铅套机械配合装配在一起,考虑到铅皮厚度为0.4mm厚,数值模拟中钢芯与被甲之间的铅套通过固连接触代替,在被甲周向节点附加铅套质量,以达到仿真与实验用弹质量、质心等参数一致的效果。

根据垂直侵彻环境,建立1/2轴对称3D侵彻模型[12]。计算网格均采用Solid164八节点六面体单元,并采用节点跟踪法对相关微元属性进行动态跟踪,有限元网格模型见图2。子弹钢芯、被甲与RHA靶均采用JOHNSON-COOK热粘塑性本构模型和GRUNEISEN状态方程。具体参数如表1所示。

图2 有限元网格模型示意图

2 结果与分析

共开展了多发12.7 mm制式穿燃能弹穿靶试验,子弹速度为670 ~1 357 m/s,回收的部分子弹钢芯和数值模拟钢芯如图3所示,试验回收的部分钢芯试样参数如表2所示。

由表2结合图3(b)可以看出,随着冲击速度的增大,制式弹钢芯断裂侵蚀区域增大,且逐渐向钢芯头部延伸,而弹芯船尾部断裂位置变化不是很明显。钢芯在670~910 m/s-1的中低速冲击速度范围内,钢芯断裂侵蚀区域主要位于圆柱部,在1 089~1 357 m·s-1的中高速冲击速度范围内,钢芯圆柱部及圆弧部断裂明显,钢芯头部剩余高度逐渐减小,试验现象与图3(a)中数值模拟结果呈现的规律基本一致。

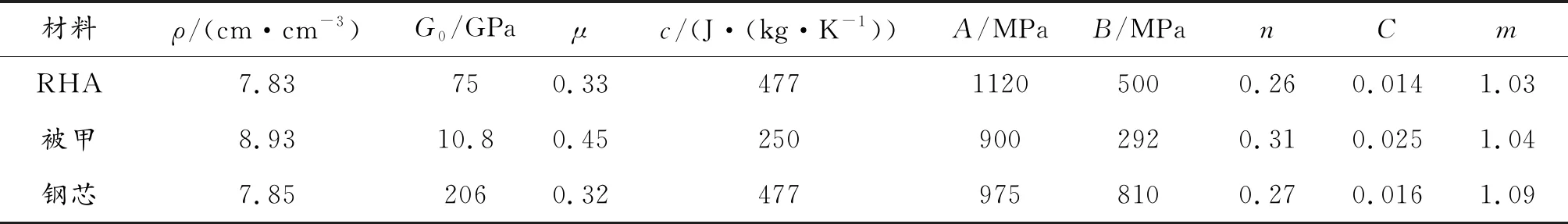

表1 材料性能参数

表2 回收钢芯试样参数

图3 数值模拟靶板钢芯试样(a)和回收的钢芯及冲塞试样(b)

图4是12.7 mm制式弹钢芯在不同冲击速度下钢芯侵蚀阶段、头尾弹性阶段试验结果与数值模拟结果。随着冲击速度的增大,钢芯由圆柱部断裂向圆弧部断裂方向变化,且断裂侵蚀区域逐渐增大,这是由于冲击速度的增大,导致钢芯所受冲击应力过载增大,钢芯侧壁及船尾部所受拉伸应力也随之增大,进而大于钢芯抗拉抗压强度的区域增大,因此钢芯断裂侵蚀区域增大。试验结果与数值模拟结果规律基本一致,可见数值计算选取的参数具备一定的可靠性。

图4 钢芯侵蚀阶段、头尾弹性阶段试验结果与数值模拟结果

图5为不同冲击速度下制式弹钢芯头部跟踪微元应力变化曲线,可以看出,数值模拟结果与文献[9]中理论计算模型计算结果一致性较好,进一步验证了数值模拟计算的可行性。随着冲击速度的增大,微元所受应力值呈近似线性增大,结合试验(参考图3(b))可知,随冲击波应力值的增大,钢芯头部出现提前钢芯船尾部断裂的现象,这是因为当冲击波应力峰值超过钢芯的抗压极限时,钢芯头部发生断裂。同时,由压应力在钢芯头部侧向反射介入的拉伸稀疏波,致使钢芯头部乃至圆柱发生拉伸破坏,而钢芯船尾部则是由于冲击波压应力在弹底部反射形成的拉伸应力导致的断裂破坏,可知制式弹冲击速度增大导致应力峰值增加,直接导致钢芯的破坏区域发生变化。

为了进一步对制式弹撞击靶板过程中钢芯动态响应特性进行分析,选定钢芯轴线方向微元在冲击过程中进行微元拉压应力动态跟踪,微元选取位置如图6所示。

图5 制式弹钢芯头部跟踪微元应力变化曲线

图6 钢芯轴向微元应力跟踪位置示意图

图7为不同速度下钢芯轴向不同位置处微元受力曲线,图中正值为压应力,负值为拉应力。可以看出沿着钢芯自头部至尾部压应力逐渐减小,拉应力有逐渐增大的趋势。结合图3所示试验钢芯回收式样和数值模拟结果可知,在冲击速度较小时,钢芯头部应力小于钢芯抗拉极限,不会发生拉伸断裂(见图3中3#、4#、5#、钢芯头部式样)。但随着冲击速度的增大,弹头部的拉伸应力大于钢芯抗拉强度导致钢芯在头部发生拉伸断裂(见图3中2#钢芯头部式样),尾部在拉应力作用下易发生拉伸断裂。在冲击速度较大时,较高的拉伸应力同时作用于钢芯头部,提前于钢芯尾部发生断裂(见图3中1#钢芯头部式样)。

图7 不同速度下钢芯轴向微元受力曲线

3 结论

冲击速度的变化导致应力波场的性质及作用区域发生变化,进而导致子弹钢芯破坏形态发生转变。低速冲击下,钢芯轴向拉伸波作用场导致钢芯断裂;高速冲击下,钢芯轴向冲击应力波及侧向稀疏波作用场引起钢芯头部断裂侵蚀,而处于弹性变形阶段的局部钢芯形态较为完整。