镁合金带内筋筒形件热强旋成形质量及参数优化

2022-05-16夏琴香江鹏肖刚锋程秀全龙锦川

夏琴香,江鹏,肖刚锋,程秀全,龙锦川

塑性成形

镁合金带内筋筒形件热强旋成形质量及参数优化

夏琴香1,江鹏1,肖刚锋1,程秀全2,龙锦川1

(1.华南理工大学 机械与汽车工程学院,广州 510640;2.广州民航职业技术学院 飞机维修工程学院,广州 510403)

探明镁合金带内筋筒形件热强旋成形质量影响因素间的相互作用,并获得优化后的内筋数量及工艺参数。设计了五因素、三水平正交试验方案,开展了灰色关联度分析及极差分析,研究了内筋数量及工艺参数对旋压件直线度、圆度、筋背凹陷率、内筋饱和度、筋高不均匀度等成形质量指标影响的主次顺序,获得了最优的参数组合。各参数对旋压件成形质量的综合影响主次顺序为:内筋个数>管坯壁厚0>减薄率t>成形温度>进给比,最优的参数组合为=12、0=8 mm、t=70%、=350 ℃、=0.4 mm/r。通过在最优的参数组合下开展热强旋试验,可制备出质量合格的镁合金带内筋筒形件。

ZK61镁合金;带内筋筒形件;正交试验;热强旋;灰色关联度

镁合金作为最轻的金属结构材料,具有密度低、比强度和比刚度高等优点,是实现装备轻量化的理想材料,广泛应用于航空航天、电子信息、家电、汽车等领域[1]。带内加强筋的薄壁筒形件是典型的轻量化结构,与普通的筒形件相比,具备更高的强度、刚度和稳定性[2]。镁合金带内筋筒形件作为一种重要的轻质高强度结构件,可更有效地实现结构件轻量化、高强度化的目的,多用于航空航天等领域的关键零部件,如运载火箭低温推进剂贮箱。由于镁合金在室温条件下塑性较差(如ZK61镁合金室温伸长率仅10%),因而镁合金的塑性变形主要在加热状态下进行[3]。强力旋压是制造带内筋筒形件最有效的方法之一,采用该方法制备的带内筋筒形件具有材料利用率高、成本低、产品性能好等优点[4]。因此,热强旋是实现镁合金带内筋筒形件高精度、低成本近净精确塑性成形最有效的手段之一。

镁合金带内筋筒形件热强旋过程所涉及成形质量的影响因素众多,包括内筋数量及工艺参数(如管坯壁厚、成形温度、进给比及减薄率),且各参数间还存在复杂的交互作用[5-6]。不合理的参数选取极易导致镁合金带内筋筒形件产生筋背外表面凹陷、内筋充填不饱满等缺陷,严重影响成形质量。前期研究表明[7],采用直线度、圆度、筋背凹陷率、内筋饱和度及筋高不均匀度可实现对热强旋制备镁合金带内筋筒形件成形质量的有效评价。然而,热强旋过程具有高度的非线性,特别是多目标优化问题,其影响因素与成形质量间的关系极为复杂。正交试验设计方法是研究多因素多水平的典型设计方法,通过正交试验设计,结合灰色关联度分析,可综合考虑多目标优化时各因素间的交互影响作用,获得合适的内筋数量及工艺参数组合,对获得良好质量的镁合金带内筋筒形件具有重要的实际应用价值[8]。

文中针对镁合金带内筋筒形件热强旋成形工艺,以内筋个数、成形温度、进给比、管坯壁厚以及减薄率作为试验因素,以直线度、圆度、筋背凹陷率、内筋饱和度、筋高不均匀度等作为成形质量评价指标,设计了五因素、三水平的正交试验方案,利用灰色关联度分析法获得了各评价指标的影响主次顺序,并得到了最优的参数组合,最后通过试验验证了优化结果的可靠性和准确性。

1 正交试验设计

1.1 试验方案拟定

1.1.1 试验因素的确定

管坯壁厚0。管坯壁厚过小会因材料不足影响内筋的充填,管坯壁厚过大则会浪费材料,且已变形区材料会阻碍未变形区材料的流动进而影响内筋的充填[9]。前期研究表明,当压下量为齿高的1.4倍时,内齿填充较为饱满[7]。参照JB/T 9177—1999对带内筋筒形件进行几何尺寸设计,如图1所示,内筋宽度设计为4 mm,高度设计为4 mm,内筋侧壁倾斜角度设计为20°,壁部壁厚不小于2 mm[10]。文中以设计的零件壁厚(2 mm)加上约1.5倍筋高作为管坯壁厚,进而确定管坯外径,计算得到管坯的壁厚为8 mm,从而选取管坯壁厚分别为6、8、10 mm[7],管坯尺寸如图2所示。

内筋个数。前期研究表明,梯形内筋相比矩形内筋更有利于材料沿径向充填芯模凹槽,其内筋顶部成形质量较好,因此文中带内筋筒形件的内筋设计为梯形[11]。由于带内筋筒形件成形采用的是三旋轮错距旋压成形(见图3),为保证三旋轮错距旋压成形过程中旋轮运动的稳定性,将内筋个数设计为3的倍数[12],因此,选取内筋个数分别为6、9、12。

减薄率t。前期研究表明,减薄率取60%左右时有利于带内筋筒形件的强旋成形,减薄率的增大可使内筋充填更为饱满均匀[7]。因此,选取减薄率分别为50%、60%、70%。

图1 带内筋筒形件几何尺寸

图2 管坯尺寸

图3 带内筋筒形件三旋轮错距旋压原理

进给比。筒形件进给比取值范围为0.5~ 5 mm/r[13],主轴转速对成形影响不大,根据试验设备,选取主轴转速为100 r/min[14],而根据应变速率计算公式,可得到筒形件应变速率取值范围为0.01~ 10 s−1,结合镁合金热加工图可知,当应变速率大于1 s−1时容易引起流变失稳[7],由此,根据换算可得到进给比取值范围为0.4~1 mm/r,因此,进给比选取0.4、0.6、0.8 mm/r。

成形温度。镁合金温度敏感性较高,当温度过高时容易发生过热、晶粒粗大[15],温度过低(如<225 ℃)时则无法发生完全再结晶[16]。前期研究表明,当温度为300 ℃左右时能获得较好的成形组织[6],因此,成形温度选取250、300、350 ℃。

1.1.2 评价指标的确定

前期研究提出了带内筋筒形件成形质量的评价指标[7],其中,直线度、圆度、筋背凹陷率的计算如式(1)—(3)所示,内筋饱和度及筋高不均匀度的计算参照式(4)—(5)。

式中:直为直线度;l、2分别为同母线外圆直径的最大值和最小值;圆为圆度;3、4分别为同横截面外圆直径的最大值和最小值;为筋背凹陷率;1、2分别为筋部外圆半径和壁部外圆半径;r为内筋饱和度;1和2分别为内筋横截面积的理论值和实际值;为筋高不均匀度;、1和2分别为筋高的理想值、最大值及最小值。

根据以上条件建立五因素、三水平的热强旋成形正交试验因素水平表,如表1所示。

表1 试验因素水平表

Tab.1 Levels and factors of experiments

1.2 试验结果及测量方法

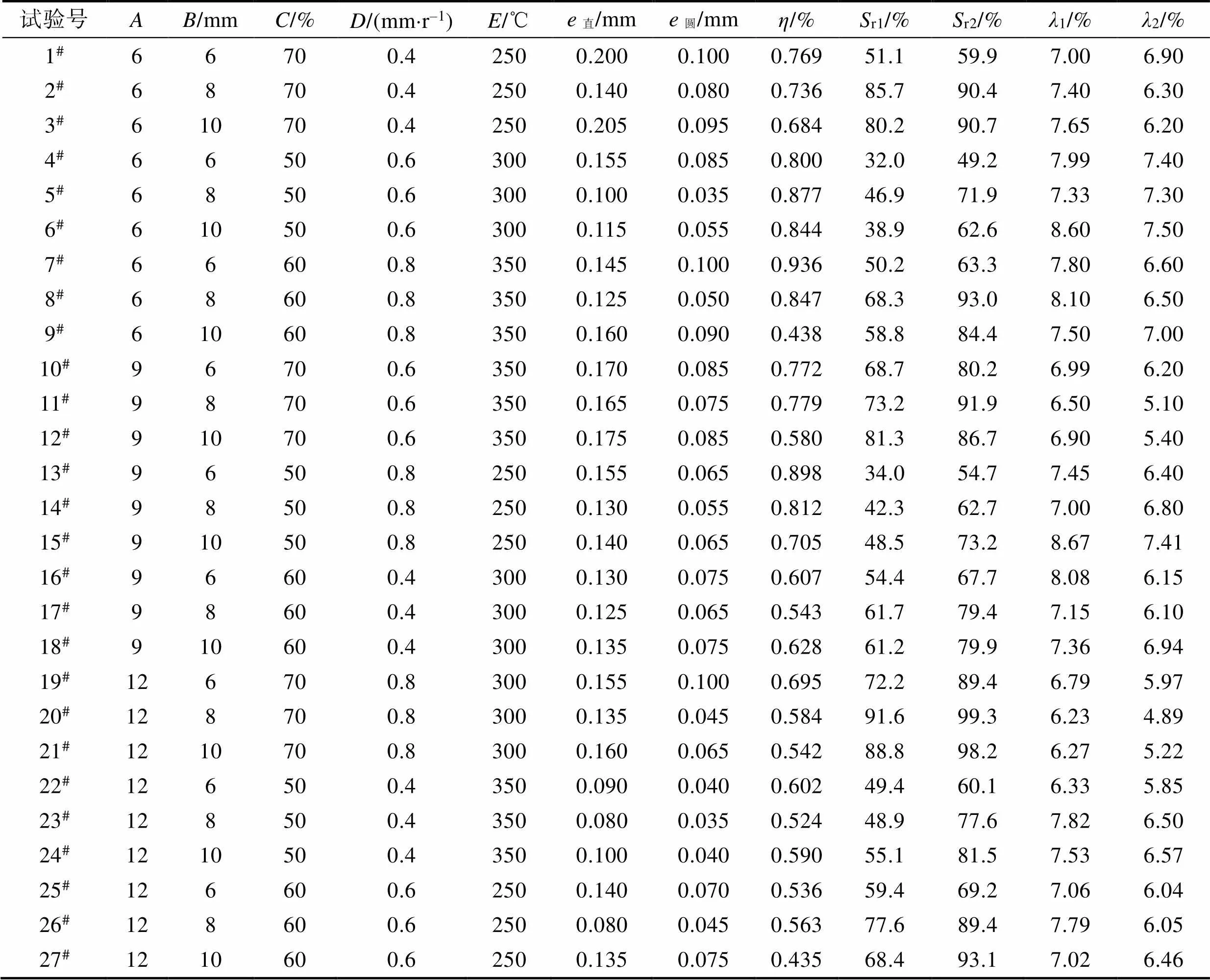

根据正交试验田口设计方法,设计了如表2所示的正交试验,开展了27组带内筋筒形件热强旋成形试验,并对其成形质量进行测量。测量位置选取如下:沿旋压件横截面圆周方向等距离间隔45°进行测量(见图4a),沿轴向选取旋压件稳定旋压部位等间隔测量(共8个测量点,见图4b)。依据式(1)—(3),获得各试验组旋压件的直线度、圆度以及筋背凹陷率等成形质量指标。提取旋压件口部和底部的圆周截面图像轮廓,基于MATLAB建立图像处理算法,获得各试验组旋压件口部和底部的内筋面积及内筋高度(见图5),依据式(4)—(5)计算获得各试验组旋压件的内筋饱和度以及筋高不均匀度等成形质量指标,结果如表2所示。

2 灰色关联度分析

带内筋筒形件热强旋成形正交试验涉及7个成形质量评价指标,采用灰色关联度分析法可以综合分析内筋个数、管坯壁厚、减薄率、旋轮进给比和成形温度等参数对旋压件直线度、圆度、筋背凹陷率以及旋压件口部和底部的内筋饱和度、筋高不均匀度等成形质量的影响程度,将多目标问题转换为取最大关联度系数的单目标问题,从而获得优化的参数组合[17]。

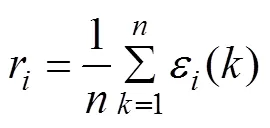

文中正交试验以旋压件的直线度直、圆度圆、筋背凹陷率口部内筋饱和度r1、底部内筋饱和度r2、口部筋高不均匀度1、底部筋高不均匀度2的理想状态值组成的数列作为参考数列,以各评价指标不同试验号对应的数值组成的数列为比较数列。其中,直、圆、以及1、2的理想状态值为0,r1和r2的理想状态值为100%。由于各评价指标具有不同的物理意义,因此首先要将原始数据无量纲化。文中内筋饱和度为正向指标,即越大越好,按照式(6)进行无量纲处理,其余指标为负向指标,则越小越好,则按照式(7)进行无量纲处理[18]。

表2 正交试验结果

Tab.2 Orthogonal experimental results

图4 测量点分布

灰色关联度分析主要涉及灰色关联度系数ε()和灰色关联度r,其中ε()表征各评价指标间的关联程度[19],而r为同一影响因素下ε()的平均值,r越大表示其在多目标中越显著、响应越好。其中,ε()和r分别参照式(8)和式(9)进行计算。

式中:为分辨率,一般取0.5[18];0()为各评价指标理想状态值组成的数列,即参考数列;maxmax|0()−x()|为与理想值差值的绝对值最大值;minmin|0()−x()|为与理想值差值的绝对值最小值。

各评价指标原始数据经过式(6)—(7)无量纲处理后,再通过式(8)—(9)可计算得到不同试验因素对旋压件的直、圆、r1、r2、1、2的灰色关联系数及灰色关联度,如表3所示。可知,在热强旋正交试验设计范围内,20#的灰色关联度最大,为0.85,其对应的参数组合为内筋个数=12、管坯壁厚0=8 mm、减薄率t=70%、进给比=0.8 mm/r、成形温度=300 ℃。

图5 内筋面积及筋高测量方法

为了进一步研究各试验因素对成形质量的综合影响程度,计算各试验因素在不同水平下的平均灰色关联度并进行极差分析,结果如表4所示。可知,同一试验因素在不同水平下的灰色关联度均不相同,表明各水平对评价指标的影响程度存在差异,以最大灰色关联度所对应的水平为最佳值,即此时各评价指标间的关联程度最高,可由此得到最优的参数组合为32313,即内筋个数=12、管坯壁厚0=8 mm、减薄率t=70%、进给比=0.4 mm/r、成形温度=350 ℃。此外,由于灰色关联度极差值反映了不同参数对评价指标的影响显著性,且极差值越大表明该参数的影响越显著,因而可以得出各试验因素对评价指标的综合影响主次顺序为>>>>,即内筋个数>管坯壁厚>减薄率>成形温度>进给比。

表3 成形质量评价指标灰色关联度系数和灰色关联度

Tab.3 Grey correlation coefficient of forming quality evaluation index

表4 各试验因素灰色关联度极差表

Tab.4 Range table of grey correlation degree for each test factor

3 优化结果试验验证

由上节分析可知,通过灰色关联度分析所得的最优内筋数量及工艺参数组合并不在正交试验方案组合之中,因而进一步开展了该最优参数组合下的ZK61镁合金带内筋筒形件热强旋试验验证。试验在HGQX立式热强旋机(如图6所示)上进行,试验参数为内筋个数=12、管坯壁厚0=8 mm、减薄率t=70%、进给比=0.4 mm/r、成形温度=350 ℃,成形后的带内筋筒形件如图7所示,对获得的旋压件成形质量进行测量,结果如表5所示。可知,旋压件的直线度、圆度、筋背凹陷率以及口部和底部的内筋饱和度、筋高不均匀度均优于正交试验范围内最优参数组合20#的试验结果。将参数优化后的旋压件尺寸精度值带入式(8)中计算出灰色关联度系数,再通过式(9)获得其灰色关联度为0.88,与表3所示的正交试验20#旋压件的灰色关联度0.85相比提高了3.5%。

图6 HGQX立式热强旋机

图7 优化后的带内筋筒形件

表5 优化结果与20#试验结果对比

Tab.5 Comparison between optimization results and 20# test results

4 结论

针对镁合金带内筋筒形件热强旋成形,设计了五因素、三水平的正交试验方案,基于正交试验结果,采用灰色关联度分析法,研究了各试验因素对评价指标的综合影响主次顺序,获得了最优的内筋数量及工艺参数组合,并进行了试验验证,主要结论如下。

1)对于镁合金带内筋筒形件热强旋成形的多目标问题,可采用灰色关联度分析,将多目标问题转化为单目标问题进行优化,从而获得最佳的内筋数量及工艺参数。

2)镁合金带内筋筒形件热强旋时,各试验因素对成形质量评价指标综合影响的主次顺序为:内筋个数>管坯壁厚>减薄率>成形温度>进给比。

3)镁合金带内筋筒形件热强旋成形最优的内筋数量及工艺参数组合为:内筋个数=12、管坯壁厚0=8 mm、减薄率t=70%、进给比=0.4 mm/r、成形温度=350 ℃。在该参数组合试验条件下,成形得到的旋压件灰色关联度为0.88,成形质量评价指标为直=0.128 mm、圆=0.041 mm、0.533%、r1=91.7%、r2=99.6%、1=6.04%、2=4.67%。

[1] LONG Jin-chuan, XIA Qin-xiang, XIAO Gang-feng, et al. Flow Characterization of Magnesium Alloy ZK61 during Hot Deformation with Improved Constitutive Equations and Using Activation Energy Maps[J]. International Journal of Mechanical Sciences, 2020, 191(2): 106069.

[2] 杜九汪, 王强. AZ80镁合金带内筋薄壁壳体挤压新方法[J]. 轻合金加工技术, 2014, 42(5): 39-42.

DU Jiu-wang, WANG Qiang. Advanced Extrusion Technology of AZ80 Magnesium Alloy Thin-Walled Shells with Inner Ribs[J]. Light Alloy Fabrication Technology, 2014, 42(5): 39-42.

[3] 夏琴香, 袁帅, 程秀全, 等. 镁合金热旋压成形技术研究现状[J]. 锻压技术, 2018, 43(7): 103-111.

XIA Qin-xiang, YUAN Shuai, CHENG Xiu-quan, et al. Research Status of Hot Spinning for Magnesium Alloy[J]. Forging & Stamping Technology, 2018, 43(7): 103-111.

[4] XIA Qin-xiang, XIAO Gang-feng, LONG Hui, et al. A Review of Process Advancement of Novel Metal Spinning[J]. International Journal of Machine Tools and Manufacture, 2014, 85: 100-121.

[5] 江鹏, 夏琴香, 龙锦川, 等. 基于感应加热的镁合金带内筋筒形件热强旋旋前温度场研究[J]. 锻压技术, 2021, 46(3): 111-117.

JIANG Peng, XIA Qin-xiang, LONG Jin-chuan, et al. Study on Temperature Field before Hot Power Spinning for Magnesium Alloy Cylindrical Part with Inner Ribs Based on Induction Heating[J]. Forging & Stamping Technology, 2021, 46(3): 111-117.

[6] XIA Qin-xiang, LONG Jin-chuan, XIAO Gang-feng, et al. Deformation Mechanism of ZK61 Magnesium Alloy Cylindrical Parts with Longitudinal Inner Ribs during Hot Backward Flow Forming[J]. Journal of Materials Processing Technology, 2021, 296: 117197.

[7] 黄高柱. 镁合金带内筋筒形件热强旋成形工艺及质量研究[D]. 广州: 华南理工大学, 2019: 64-72.

HUANG Gao-zhu. Research on Hot Power Spinning Forming Process and Quality of Magnesium Alloy Cylindrical Part with Inner Ribs[D]. Guangzhou: South China University of Technology, 2019: 64-72.

[8] WANG Zi-xuan, ZHANG Tian-qi, YU Tian-biao, et al. Assessment and Optimization of Grinding Process on AISI 1045 Steel in Terms of Green Manufacturing Using Orthogonal Experimental Design and Grey Relational Analysis[J]. Journal of Cleaner Production, 2020, 253(C): 119896.

[9] 曾祥, 樊晓光, 李宏伟, 等. 带内筋复杂薄壁件旋压成形研究进展[J]. 精密成形工程, 2019, 11(5): 21-31.

ZENG Xiang, FAN Xiao-guang, LI Hong-wei, et al. Recent Developments in Spinning of Complex Thin-Walled Parts with Inner Ribs[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 21-31.

[10] JB/T 9177—1999, 钢制模锻件结构要素[S].

JB/T 9177—1999, Structural Main Factors for Steel Die Forgings[S].

[11] 江鹏. 镁合金带内筋筒形件热强旋成形材料流动规律研究[D]. 广州: 华南理工大学, 2021: 48-51.

JIANG Peng. Research on the Material Flow Law of Magnesium Alloy Cylindrical Part with Inner Ribs during Hot Power Spinning[D]. Guangzhou: South China University of Technology, 2021: 48-51.

[12] YUAN Shuai, XIA Qin-xiang, LONG Jin-chuan, et al. Study of the Microstructures and Mechanical Properties of ZK61 Magnesium Alloy Cylindrical Parts with Inner Ribs Formed by Hot Power Spinning[J]. The International Journal of Advanced Manufacturing Technology, 2020, 111(3/4): 851-860.

[13] 夏琴香. 特种旋压成形技术[M]. 北京: 科学出版社, 2017: 80-81.

XIA Qin-xiang. Novel Spinning Forming Technology[M]. Beijing: Science Press, 2017: 80-81.

[14] XIAO Gang-feng, ZHU Ning-yuan, LONG Jin-chuan, et al. Research on Precise Control of Microstructure and Mechanical Properties of Ni-Based Superalloy Cylindrical Parts during Hot Backward Flow Spinning[J]. Journal of Manufacturing Processes, 2018, 34: 140-147.

[15] TANG Long-qing, JIANG Fu-lin, TENG Jie, et al. Strain Path Dependent Evolutions of Microstructure and Texture in AZ80 Magnesium Alloy during Hot Deformation[J]. Journal of Alloys and Compounds, 2019, 806(C): 292-301.

[16] 何运斌, 潘清林, 刘晓艳, 等. ZK60镁合金加工图的构建及失稳分析[J]. 材料科学与工艺, 2011, 19(3): 1-7.

HE Yun-bin, PAN Qing-lin, LIU Xiao-yan, et al. Processing Maps of ZK60 Magnesium Alloy and Flow Instability Analysis[J]. Materials Science and Technology, 2011, 19(3): 1-7.

[17] WU Yan-ling, ZHOU Fei, KONG Ji-zhou. Innovative Design Approach for Product Design Based on TRIZ, AD, Fuzzy and Grey Relational Analysis[J]. Computers & Industrial Engineering, 2020, 140: 106276.

[18] YAZDANI M, KAHRAMAN C, ZARATE P, et al. A Fuzzy Multi Attribute Decision Framework with Integration of QFD and Grey Relational Analysis[J]. Expert Systems With Applications, 2018, 115: 474-485.

[19] BADEMLIOGLU A H, CANBOLAT A S, KAYNAKLI O. Multi-Objective Optimization of Parameters Affecting Organic Rankine Cycle Performance Characteristics with Taguchi-Grey Relational Analysis[J]. Renewable and Sustainable Energy Reviews, 2020, 117(C): 109483.

Forming Quality and Parameters Optimization for Hot Power Spinning of Magnesium Alloy Cylindrical Parts with Inner Ribs

XIA Qin-xiang1, JIANG Peng1, XIAO Gang-feng1, CHENG Xiu-quan2, LONG Jin-chuan1

(1. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China; 2. Department of Aircraft Maintenance Engineering, Guangzhou Civil Aviation College, Guangzhou 510403, China)

This work aims to explore the interaction among influence factors of forming quality for hot power spinning of magnesium alloy cylindrical parts with inner ribs (CPIRs), and obtain the optimized inner rib number and processing parameters. A five-factor, three-level orthogonal test scheme was designed, the grey correlation analysis and range analysis were conducted, the influence of inner rib number and processing parameters on the forming quality indexes, such as straightness, roundness, concave ratio of the back of rib, saturation degree of inner ribs and inhomogeneity degree of inner ribs, the optimal parameter combination was obtained. The results show that the primary and secondary order of the comprehensive influence of various parameters on the forming quality of spun workpiece is: number of inner ribs> wall thickness of cylindrical blank0> thinning rate of wall thicknesst> forming temperature> roller feed rate, and the optimal parameters combination is:=12,0=8 mm,t=70%,=350 ℃,=0.4 mm/r. Under the optimal parameters combination, the magnesium alloy CPIRs with qualified forming quality can be prepared by hot power spinning.

ZK61 magnesium alloy; cylindrical parts with inner ribs; orthogonal test; hot power spinning; grey relational degree

10.3969/j.issn.1674-6457.2022.05.001

TG306

A

1674-6457(2022)05-0001-07

2021–10–26

国家自然科学基金(51775194)

夏琴香(1964—),女,博士,教授,博士生导师,主要研究方向为塑性成形工艺、模具与装备。

责任编辑:蒋红晨