电子束选区熔化(SEBM)增材制造高温合金研究进展

2022-05-13郭洪波

彭 徽,陶 申,陈 博,郭洪波

(1. 北京航空航天大学 前沿科学技术创新研究院,北京 100191)(2. 北京航空航天大学 高温结构材料与涂层技术工信部重点实验室,北京 100191)(3. 莱斯特大学工学院,英国 莱斯特 LE1 7RH)(4. 北京航空航天大学材料科学与工程学院,北京 100191)

1 前 言

高温合金是指能够在600 ℃以上高温条件下承受较大应力且保持组织结构稳定的高合金化金属材料[1]。根据主要元素的种类,高温合金可以划分为铁基高温合金、镍基高温合金和钴基高温合金等。由于具有良好的高温力学性能以及抗氧化、耐腐蚀等性能,高温合金被广泛应用于航空发动机和工业燃气轮机的热端部件,是航空发动机的关键结构材料,也是核能、交通运输、石油化工、冶金矿山等领域不可或缺的重要材料[2]。

增材制造(additive manufacturing,AM)技术为高温合金复杂部件的研制和生产开辟了新的道路。传统高温合金制造工序复杂、工艺周期长。与之相比,AM技术成形过程不需要模具和原胚,可直接根据设计的模型数据,通过逐层累加的方式生成指定形状的块体,从而简化制造程序、缩短产品研发周期、降低开发和制造成本[3, 4]。此外,AM高温合金具有组织细化、元素偏析小的特点,较传统加工方式获得的高温合金表现出更为优异的综合力学性能,具有巨大的应用潜力。目前,诸多国内外企业已采用AM技术成功研制了多种复杂高温合金部件,如:美国GE公司于2018年采用激光选区熔化(selective laser melting,SLM)技术成功生产30 000件应用于LEAP型号发动机的燃油喷嘴并实现批量装机[5];2017年,德国西门子公司与德国弗劳恩霍夫(Fraunhofer)激光技术研究所合作,采用模块化的叶片设计思路,将叶片的2个部分分别进行增材制造,完成之后再进行焊接,生产出的叶片被安装在13 MW的西门子SGT-400工业燃气轮机的涡轮上,并成功试车[6];此外,2019年,西门子公司在瑞典芬斯蓬(Finspång)工厂利用AM技术直接制造了燃烧室中的复杂燃烧器零部件,并实现了对燃烧器的快速修复[7];国内的北京航空航天大学、西北工业大学及多家相关企业同样采用增材制造技术,实现了大尺寸高温合金构件研制技术的突破,并率先在航天领域实现应用[8, 9]。

然而,高Al,Ti含量的高温合金在AM过程中极易出现裂纹,对相关类型高温合金的AM制备提出了巨大的挑战。AM技术的本质是高能束流焊接,由高能束加工导致的凝固裂纹和液化裂纹是高温合金领域广泛研究的问题。与其他AM技术相比,电子束选区熔化(selective electron beam melting,SEBM)技术通过快速扫描实现粉床预热,能够显著降低成形件内部的残余应力水平,从而降低高温合金的热裂倾向。诸多文献表明,SEBM高温合金具有良好的高温力学性能[10, 11],近年来已经成为AM领域的研究热点。

基于此,本文对近年来SEBM制备高温合金领域的研究进展进行综述,并总结了作者课题组新近的研究成果。主要包括SEBM高温合金的成形参数、微观组织、力学性能、开裂机制、裂纹抑制方法及发展趋势等。

2 SEBM高温合金材料

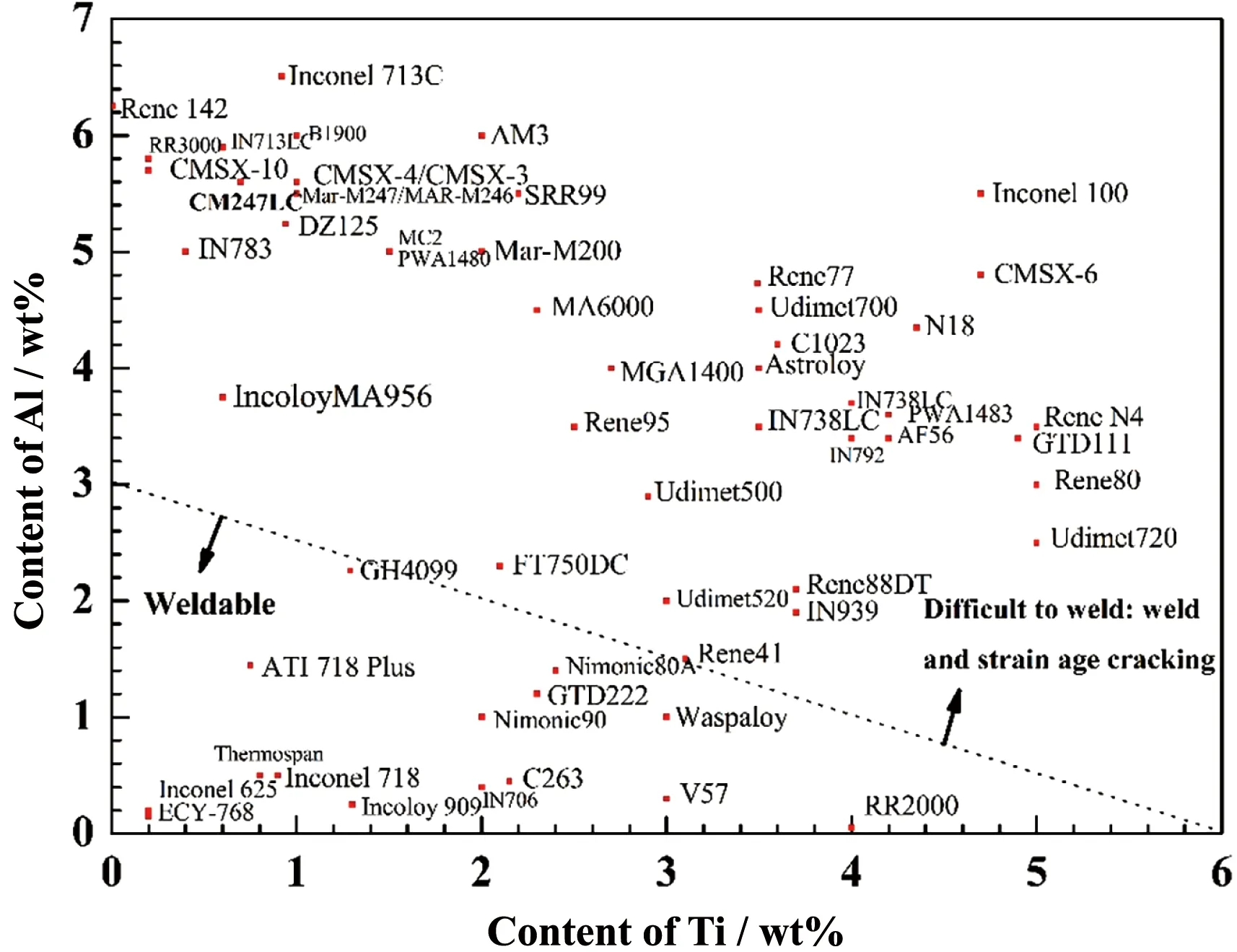

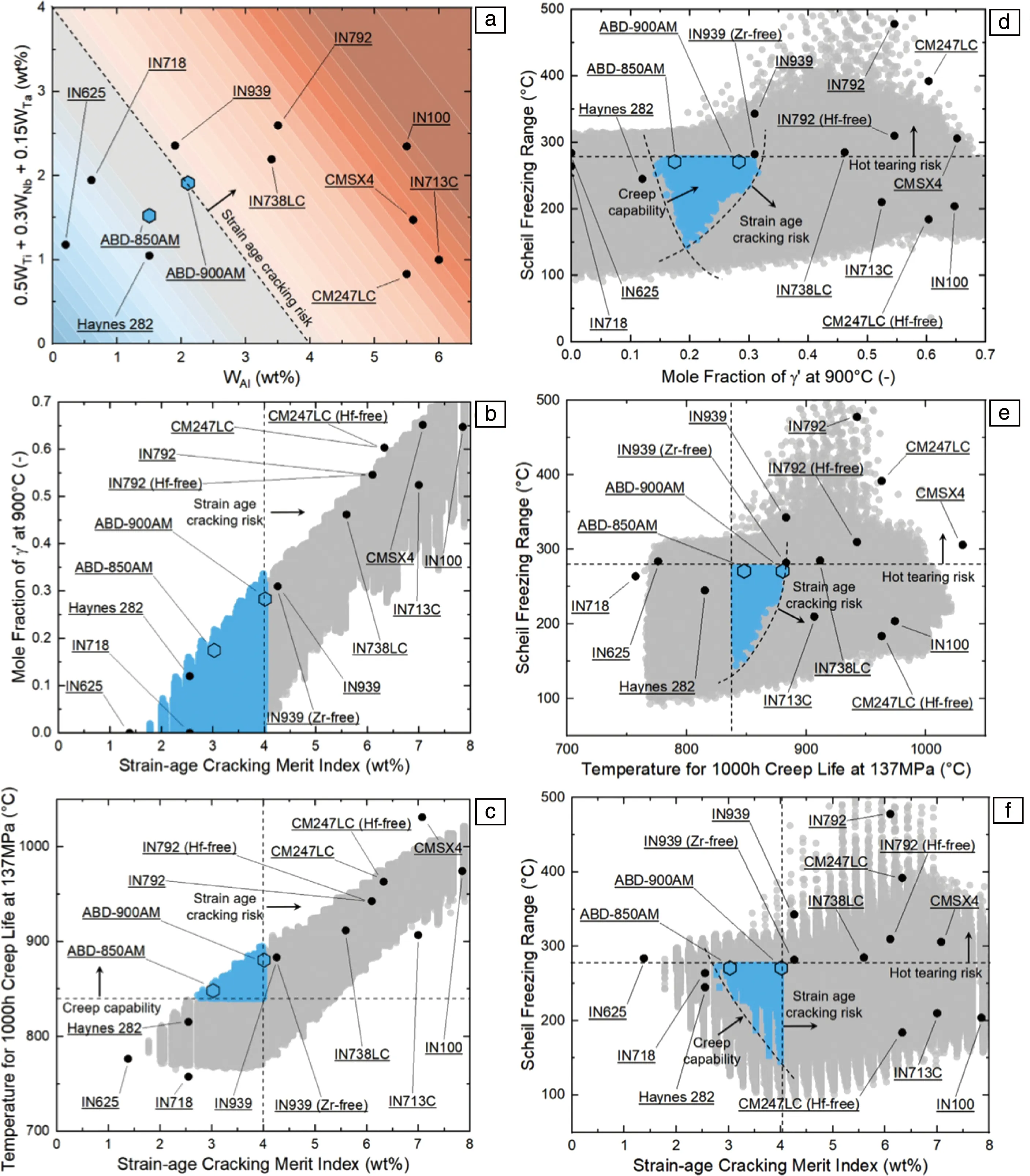

图1给出了国内外常见牌号镍基高温合金的可焊性图谱[12-18],涵盖了目前常见的铸造及变形镍基高温合金。根据Al,Ti含量的不同,高温合金可以分为可焊合金和不可焊合金。以图中虚线为界,虚线左下方区域为可焊合金;虚线右上方区域为不可焊合金;分界线附近的合金通常被定义为较难焊接合金。其中,不可焊高温合金中的高Al,Ti元素含量,导致其具有较高的裂纹敏感性,所以在焊接、AM等反复熔凝加工过程中极易产生裂纹。

图1 镍基高温合金焊接性能图谱[12-18]Fig.1 Welding performance diagram of Ni-based superalloy[12-18]

经过近20年的发展,SEBM研究涉及的高温合金材料已经涵盖了从可焊接合金(如Inconel 625[19]、Inconel 718[20]、Haynes 282[11]等)到不可焊接合金(如Ni-Co-Cr-Mo-Al-Ti-B[21]、Inconel 738[22]、René 142[23]、CMSX-4[24]、IC21[25]等)的诸多品种;合金种类包括钴基(如SB-CoNi-10[26])、镍基和铁基高温合金等;合金微观组织调控实现了从等轴晶向柱状晶的转变[27-30];在此基础上,SEBM制备单晶高温合金的选晶理论也被提出并成功验证[31, 32]。

3 SEBM高温合金成形参数及微观组织

3.1 SEBM成形策略

SEBM技术采用的“点-线-面”三维累积成形策略,导致成形合金具有复杂的热历史,合金的微观组织也受到多个加工参数的影响。SEBM的主要工艺参数包括:电子束束流(I)、电子束功率(P)、电子束扫描速度(v)、相邻扫描线间返回时间(treturn)、扫描线间距(Loff)、扫描线顺序(line order)、扫描层间距(hatch step)、粉末层厚度(h)等。SEBM通常采用典型的蛇形扫描(cross snake,CS)加工,并可以用面能量密度EA与线能量密度EL来对比评价不同工艺条件下的成形参数。EA表示单位面积粉床内所输入的能量,计算公式如下:

(1)

EL为SEBM选区熔化过程中电子束的线能量密度,计算公式如下:

(2)

通过调整EA或EL可以实现对SEBM过程能量输入的控制,获得致密组织的成形窗口,进而实现微观组织调控[25, 33]。作者课题组前期利用EA对比研究了不同制备高温合金粉末方法,包括氩气雾化法(argon gas atomization,GA)和等离子旋转电极雾化法(plasma rotating electrode-comminuting process,PREP)制备得到的粉末对SEBM加工GH4099合金参数“窗口值”的影响,并根据成形样块的表面成形质量绘制出了成形窗口,如图2所示。结果表明,在相同EA条件下,扫描速度过高或过低会导致合金出现孔洞、熔合不良或表面膨胀鼓包等缺陷;相比于GA粉末的SEBM成形窗口,由于PREP粉末需要更高的粉末床预热温度(GA:980 ℃,PREP:1100 ℃),导致其成形窗口向着更高电子束扫描速度与更小EA方向偏移;在一定EA条件下,适当的扫描速度可以获得组织致密的成形样块。

图2 GH4099合金SEBM成形窗口:(a)氩气雾化粉末;(b)等离子旋转电极雾化粉末Fig.2 SEBM processing window for GH4099 superalloy: (a) argon gas atomization powder; (b) plasma rotating electrode-comminuting process powder

E*=q*/(v*l*)

=[Aq/(2vlrB)][1/0.67ρCp(Tm-T0)]

(3)

其中,q*,v*和l*分别代表无量纲的能量束能量、扫描速度和铺层厚度;A是材料表面能量吸收率;q,v和rB分别为能量束能量、扫描速度和能量束半径;l为铺粉厚度;ρ和Cp表示加工材料的密度和热容;Tm-T0代表熔点与室温的温度差。

此外,利用SEBM电子束的高速扫描能力,Karimi等[35]和Zhao等[36]提出了点扫熔化策略(spot melting)。通过与线扫熔化策略(linear melting)获得的合金组织进行对比,发现由于材料局部的快速凝固,采用点扫策略制备出的试样的晶粒结构主要是细柱状和等轴晶的混合物。这主要是由于点扫策略条件下,熔池内部较高的温度梯度和冷却速率为细柱状晶形成提供了驱动力[37]。采用点扫策略将更有助于在复杂结构件中调控出均匀组织。

3.2 SEBM高温合金的微观组织

3.2.1 晶粒形态调控

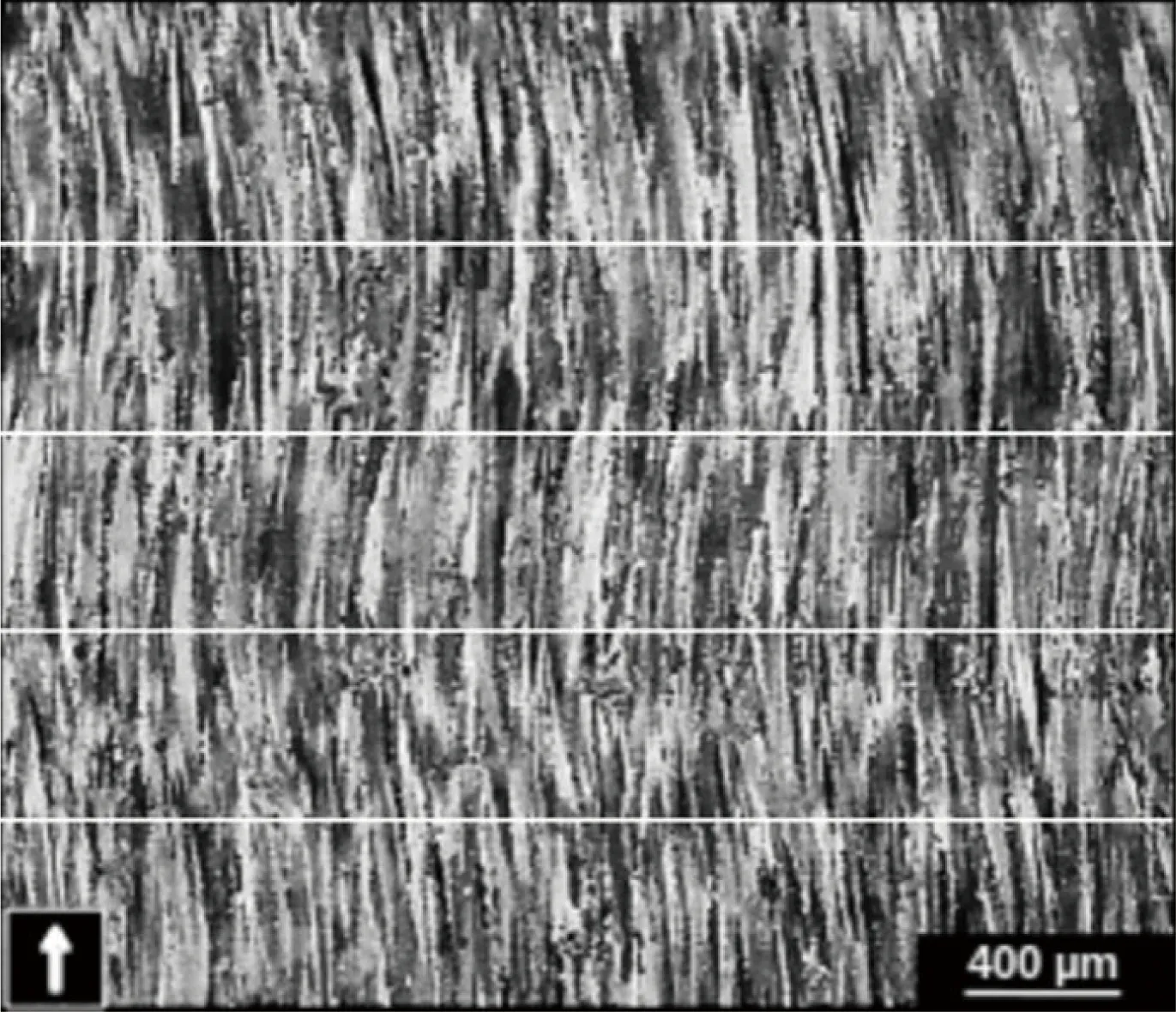

同其他高能束增材制造技术相似,SEBM能够实现高温合金的微观组织调控。遵循传统凝固理论,熔池内温度梯度和凝固速率的比值决定了枝晶的生长形态,据此可用SEBM技术实现柱状晶向等轴晶的转变(columnar to equiaxed transition,CET)[29]。但与传统铸造方式不同,SEBM的逐点扫描可实现更加灵活的调控策略。如Körner等[38]采用蛇形扫描策略,对比研究了逐层旋转90°扫描方向与每10层旋转90°扫描方向获得的镍基合金Inconel 718组织差异,发现逐层改变扫描方向的加工方式更容易获得等轴晶组织;反之将有利于柱状晶组织生长。利用这一特点,可获得具有zig-zag结构的柱状晶结构,如图3所示。

图3 通过调控SEBM扫描策略获得的具有zig-zag结构的柱状晶的SEM照片[38]Fig.3 SEM image of the columnar crystal with zig-zag structure tailored by SEBM[38]

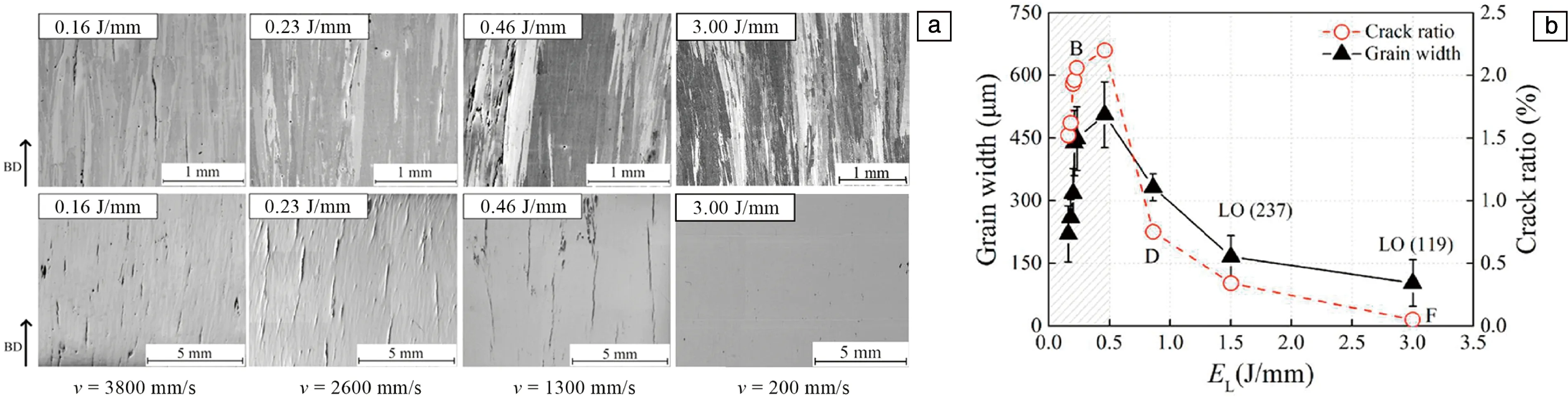

作者课题组前期也研究了不同成形参数对IC21合金组织形态及裂纹产生情况的影响,如图4所示[25]。发现扫描速度从3800降低至200 mm/s时,随着EL的增加,晶粒尺寸呈现先增加再减小的趋势。通过比较试样的晶粒形貌和裂纹形貌,发现在v值为1300~3800 mm/s的高扫描速度区间时,随着扫描速度的降低,热输入增加,试样中柱状晶变大,晶界处裂纹变长变宽。说明SEBM制备IC21镍基高温合金中产生的裂纹形貌与试样中的晶粒形貌有关,当晶粒粗大时产生的裂纹长且宽,当晶粒细小时,产生的裂纹短小。然而在v值为200~1300 mm/s的低扫描速度区间时,随着能量输入的增加,存在较高的温度及温度梯度,熔体更加剧烈的运动会导致枝晶破碎,产生新晶粒形核,使组织得到细化[25]。

图4 SEBM扫描参数对IC21合金组织及裂纹情况的影响[25]:(a)不同EL下合金的SEM显微组织照片,(b)EL对裂纹数量及柱状晶宽度的影响曲线Fig.4 Effect of SEBM scanning parameters on microstructure and crack in IC21 alloy[25]: (a) optical micrographs of IC21 alloy fabricated with different scanning speed v to achieve a range of line energy EL, (b) the relationship between columnar grain width and crack ratio

3.2.2 强化相特征

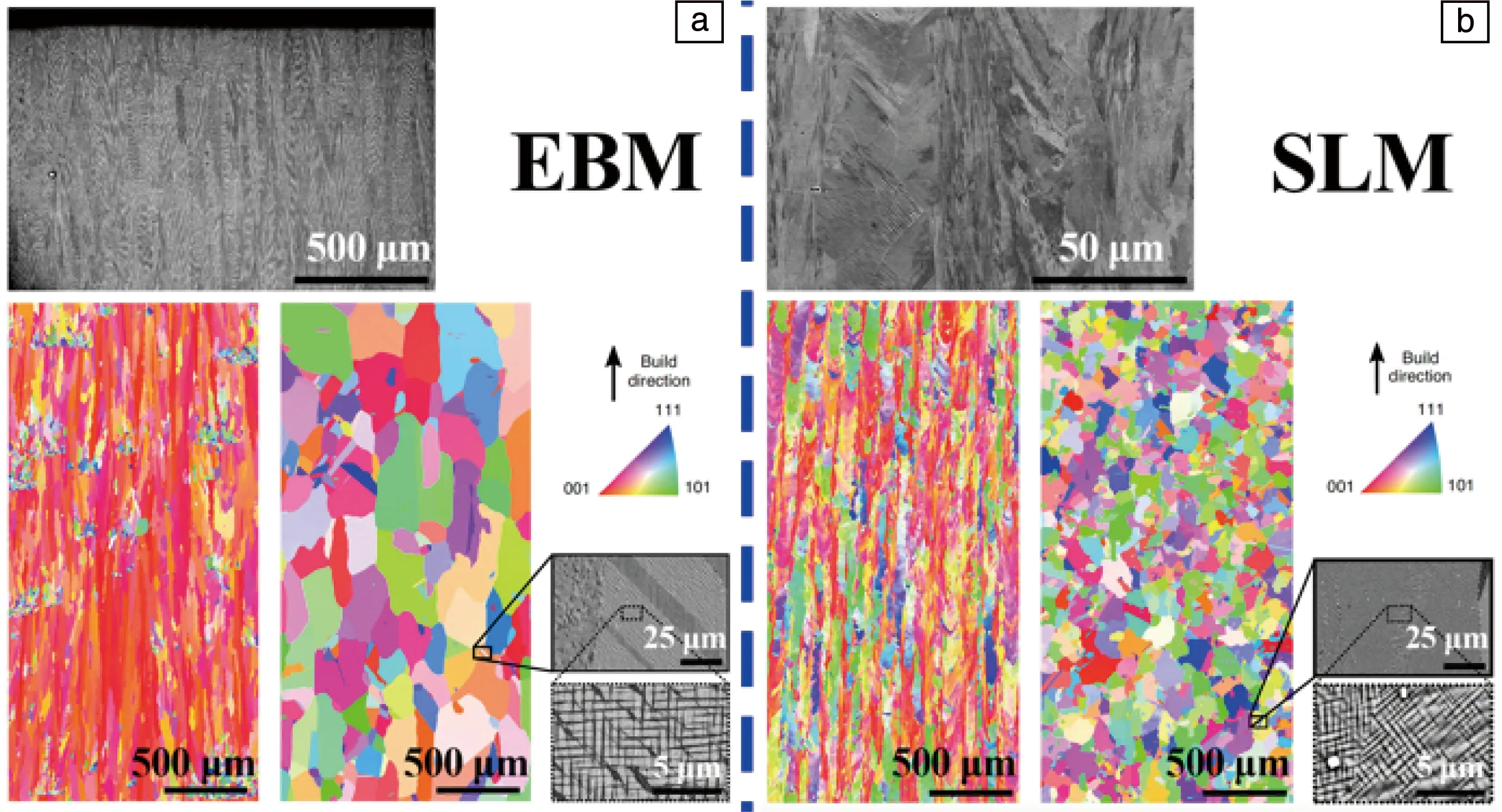

SEBM成形时的高温可以促进强化相析出。对于如Inconel 718、Inconel 625等可焊高温合金,组织中会有γ相析出[39];对于如CMSX-4、René N5等不可焊高温合金,还会有γ′相析出。近来,Murray等[26]制备出高强度、抗缺陷、可打印的三元Co-Al-W高温合金SB-CoNi-10,并对比了SEBM和SLM所制备合金的微观结构特征,如图5所示。SEBM使用高的预热温度(1000 ℃)降低了凝固过程中产生的热应力,但同时也促进了γ′相的粗化与筏排化;相较之下,SLM使用较低的预热温度(200 ℃),不会像SEBM制备过程那样促进γ′的粗化与筏排化,但晶粒内的取向梯度差异明显高于SEBM。

图5 使用SEBM(a)和SLM(b)方法制备的SB-CoNi-10合金的微观组织差异对比[26]Fig.5 Microstructure comparison of SB-CoNi-10 alloy prepared by SEBM (a) and SLM (b)[26]

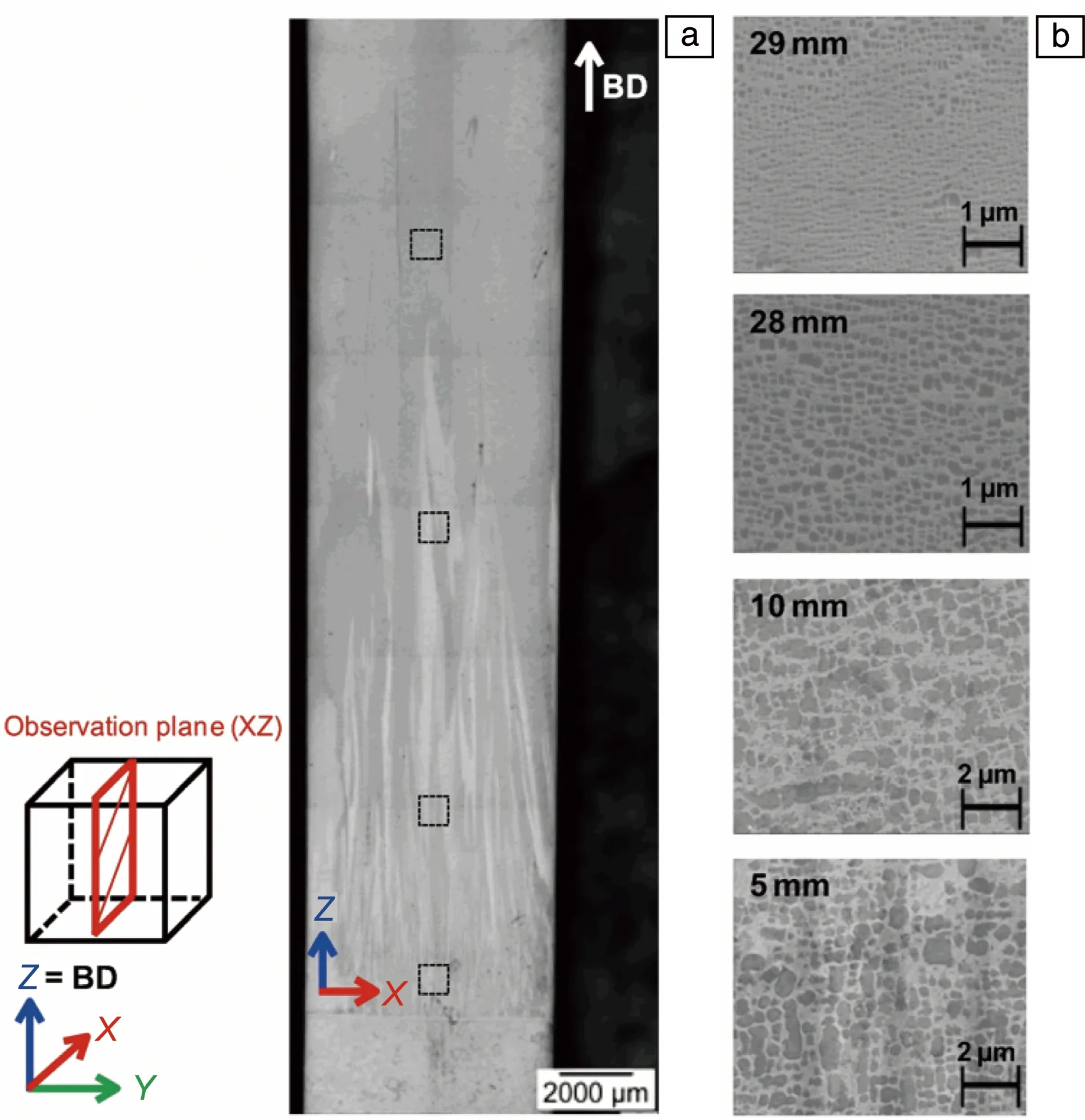

此外,SEBM制备态合金具有典型的梯度结构特征。由于长时间高温保温,试样顶部与底部析出相的形貌及尺寸具有较为明显的差异。作者课题组前期对SEBM制备的DD5合金在不同成形高度(Z)处的γ′相进行观察后发现,在1050 ℃高温预热条件中,合金受到热影响导致底部(Z=5 mm)的γ′相发生长大、连通(即筏排化),这种粗化程度随着试样高度的增加、受热影响时间的缩短而减轻。随着成形高度的增加,合金中上部(Z=25 mm处)的γ′相受热影响时间缩短,γ′相筏排化的程度明显降低,γ′相能保持较好立方形貌。相比之下,近表面(Z=30 mm)处,即合金组织未受到复杂热历史的影响的区域,γ′相呈现细小的立方形貌,如图6所示。Chauvet等[21]通过SEBM制备了成分为Ni-Co-Cr-Mo-Al-Ti-B(wTi+wAl=8.6%)的不可焊镍基高温合金,同样在不同成形高度观察到γ′相形态的梯度变化趋势,如图7所示。

图6 SEBM制备DD5合金的γ′相形貌:(a)成形高度Z=5 mm,(b)成形高度Z=25 mm,(c)成形高度Z=30 mmFig.6 SEM images of SEBM DD5 superalloy showing the γ′ precipitates: (a) build height Z=16 mm, (b) build height Z=19 mm, (c) build height Z=30 mm

图7 制备态Ni-Co-Cr-Mo-Al-Ti-B(wTi+wAl=8.6%)试样在XZ横截面的中心部分的典型微观结构[21]:(a)光学显微镜下的宏观组织,(b)沿制备方向不同位置的γ′析出相尺寸的BSE-SEM照片Fig.7 Typical microstructure of an as-built Ni-Co-Cr-Mo-Al-Ti-B(wTi+wAl=8.6%) specimen observed in the central part on a XZ cross section[21]: (a) optical micrograph showing the macrostructure, (b) BSE-SEM micrographs illustrating the size of the γ′ precipitates at different positions along the build direction

SEBM高温合金强化相热处理调控与传统铸态合金也存在较大差异。文献[40]指出,由于SEBM技术制备的高温合金具有非常细小的微观组织,枝晶间距比铸造态的小近两个数量级[41],因此所需要的均匀化处理时间大大缩减[42]。对于SEBM制备的CMSX-4合金,只需在1315 ℃下进行35 min的固溶处理就可以基本实现合金均匀化。作者课题组[33]前期对SEBM制备的DZ125合金经过热等静压(hot isostatic pressing,HIP)后再进行热处理后的γ′相形貌进行了观察与分析。经过HIP处理后,合金中γ′相的形貌有了明显变化:尺寸明显细化且分布更为均匀。与SEBM制备态合金中的γ′相相比,经过热处理后的γ′相立方度更好、尺寸细化明显,且难以分辨枝晶内和枝晶间的γ′相,说明HIP处理会对SEBM制备态合金起到细化晶粒和均匀组织的作用,且γ′相尺寸和体积分数与铸造合金相当[33]。

3.2.3 TCP析出相

SEBM的高预热温度及其保温条件会促进合金中TCP(topologically close-packed)相的析出。镍基高温合金中大量的难熔元素可以提高合金的高温力学性能,但高温下难熔元素的过饱和也容易导致TCP相(如σ、μ、P和R相)的析出[43, 44],极大地损害合金的力学性能[45, 46]。

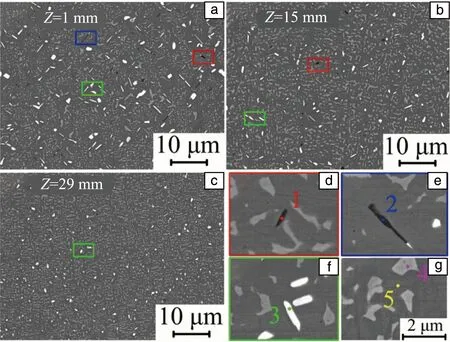

在SEBM制备的CMSX-4[47]、DZ125[33]、IC21[25]等高温合金中,在其枝晶间均发现了TCP相。同强化相相似,TCP相也具有梯度分布的特征。作者课题组前期在对SEBM制备的IC21合金(难熔元素总质量分数wMo+wRe+wTa>14%)的微观组织进行分析时发现(图8),富Re和Mo的白色析出相(图8f)和富Cr和Ta的黑色析出相(图8d和8e)均为TCP相[25],这与Karunaratne等[44]和Acharya等[46]的研究结果一致。随成形高度Z由1 mm增加至29 mm,TCP相的析出量减少。

图8 SEBM制备IC21合金不同成形高度处的BSE照片[25]:(a)1 mm,(b)15 mm,(c)29 mm;(d~g)高倍照片Fig.8 Back-scattered electron BSE-SEM images of IC21 superalloy showing the secondary solidification constituents at Z=1 mm(a), 15 mm (b) and 29 mm (c); representative SEM images in high resolution (d~g)[25]

4 SEBM高温合金力学性能

SEBM技术制备的高温合金显微组织与SLM技术相比存在显著差异。由于长时间保温促进了合金内部的元素扩散及位错的消除,SEBM合金较SLM合金室温拉伸性能有所降低[26],但通常表现出更优异的抗蠕变性能[10]。下面主要对可焊合金和不可焊合金的力学性能进行介绍。

4.1 可焊高温合金力学性能

SEBM技术制备可焊合金的拉伸性能水平同铸造态/锻造态相当,但在生长方向上存在梯度差异[48]。Unocic等[11]对SEBM Haynes 282镍基高温合金以10-3s-1的应变率在20~900 ℃之间进行拉伸试验,结果如图9所示,对比了制备态SEBM和锻造态合金在平行和垂直于生长方向上的拉伸性能。结果表明:SEBM Haynes 282的屈服强度和极限拉伸强度在两个方向上相当,略低于锻造退火态;在600 ℃以下,与锻造态相比,SEBM态在两个方向上都表现出了优越的延展性;然而,在测试温度800和900 ℃下,SEBM态合金沿生长方向观察到的断裂变形比在水平方向上要高得多。SEBM态合金表现出的较低拉伸强度可能与未进行热处理的γ/γ′微结构有关。Pike[49]对Haynes 282合金的γ′相含量进行了热处理优化,以求达到强度与加工性能的最佳平衡,并通过对比R-41、Waspaloy、Haynes 263等合金的拉伸性能、低周疲劳性能和热稳定性,得出了Haynes 282合金具有更优力学性能的结论。Dehoff等[48]对SEBM Inconel 718的拉伸性能进行了研究,发现在20 ℃(室温拉伸)和650 ℃(高温拉伸)条件下,合金的屈服强度、极限抗拉强度和断裂伸长率均表现出随制备高度增加而增加的总体趋势。同时,Dehoff等[50]还在SEBM制备过程中引入长时间原位保温,发现试样的拉伸性能有明显的提升。

图9 SEBM Haynes 282合金在20~900 ℃条件下平行和垂直于制备方向的拉伸性能[11]:(a)屈服和极限拉伸强度,(b)塑性变形Fig.9 Tensile properties of SEBM Haynes 282 alloy along and perpendicular to the build direction at 20~900 ℃[11]: (a) yield and ultimate tensile strength, (b) plastic deformation

SEBM技术制备的可焊高温合金在不同成形高度上的力学性能差异在显微硬度测量上也有明显体现。Goel等[51]通过探究SEBM Inconel 718合金在不同成形高度上硬度值的差异,发现随着试样成形高度的增加,硬度值有逐渐增大的趋势。由于γ″相是Inconel 718的主要强化相,制备态试样的显微硬度随着生长高度的显著变化可归因于γ″相的析出含量差异[52]。据文献[53]报道,δ-Ni3Nb相对Inconel 718的强度没有显著影响,但δ相的存在会消耗Nb元素。Nb是强化相形成元素,Nb含量的降低将会导致材料中γ″-Ni3Nb相含量降低,从而导致合金硬度值减小。通过观察分析发现,δ相的含量随着试样生长高度的增加而逐渐减小,从而使硬度值在高度方向上形成梯度。这种差异通过HIP结合后续热处理可以有效消除[54]。

4.2 不可焊高温合金力学性能

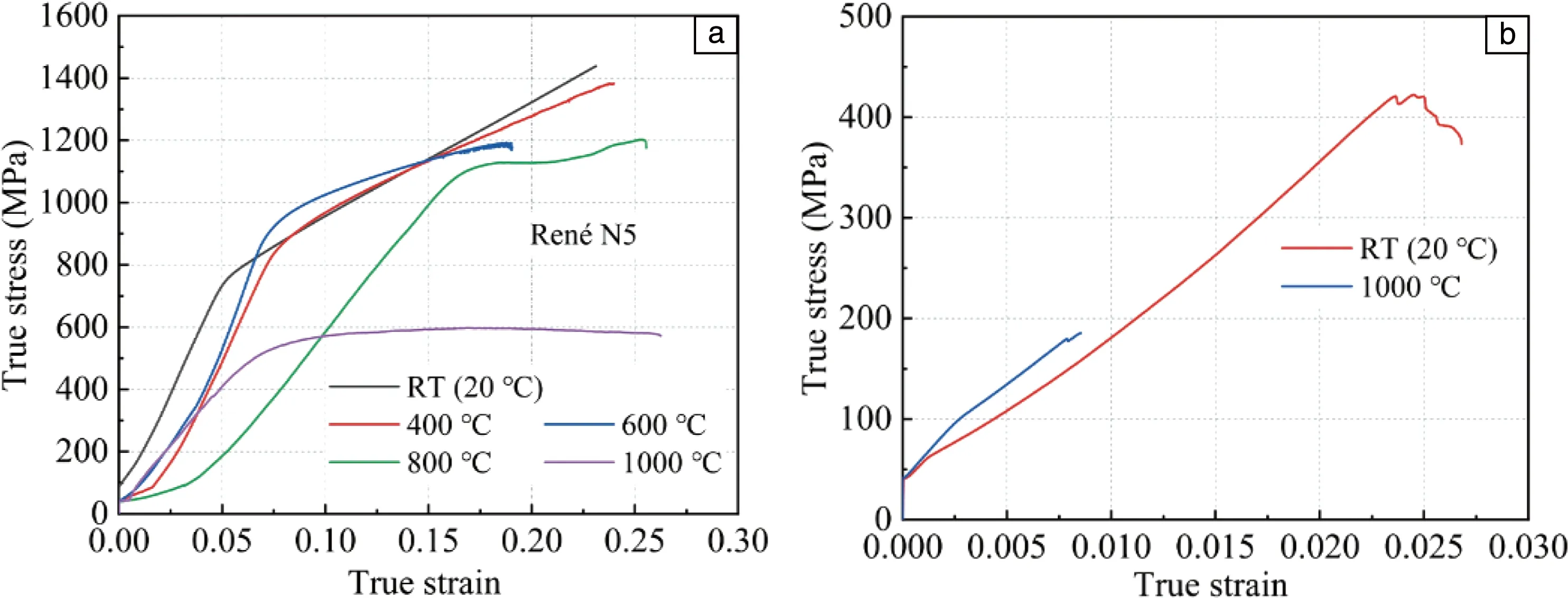

同铸造态合金相比,SEBM不可焊高温合金的力学性能具有更加明显的各向异性。这是由于随着Al,Ti元素含量增加,合金热裂倾向增强,制备态组织中裂纹密度增加,成为合金的薄弱区域。作者课题组对SEBM DD5合金在生长方向及水平方向进行了拉伸对比试验,结果如图10所示。从图10可以看出,合金生长方向的拉伸性能明显优于水平方向,极限抗拉强度约为水平方向的3倍,应变值高出一个数量级。同铸造态DD5合金相对比,试验温度在800 ℃以下时,SEBM DD5合金生长方向的拉伸性能优于铸造态。随着测试温度上升,SEBM DD5合金的拉伸强度降低。

图10 SEBM DD5合金在不同测试温度下拉伸试验的真应力-真应变曲线:(a)生长方向,(b)水平方向Fig.10 True stress-true strain curves of SEBM DD5 superalloy at different temperatures: (a) build direction, (b) horizontal direction

近期的研究结果表明,SEBM不可焊高温合金表现出与铸造态合金相当的蠕变性能。Körner等[31]对SEBM CMSX-4合金开展了微小试样的蠕变性能试验,对比了SEBM和铸造试样在高温低应力和低温高应力条件下的蠕变性能。实验发现,在低温高应力(850 ℃/600 MPa)测试条件下,SEBM制备态试样和经固溶+时效热处理的SEBM制备态试样的蠕变性能存在较大差异。SEBM制备态试样的断裂应变(接近20%)大于铸造态试样(接近15%)。在高温低应力(1050 ℃/160 MPa)测试条件下,SEBM合金表现出与铸造态相似的断裂行为(应变值接近20%)。

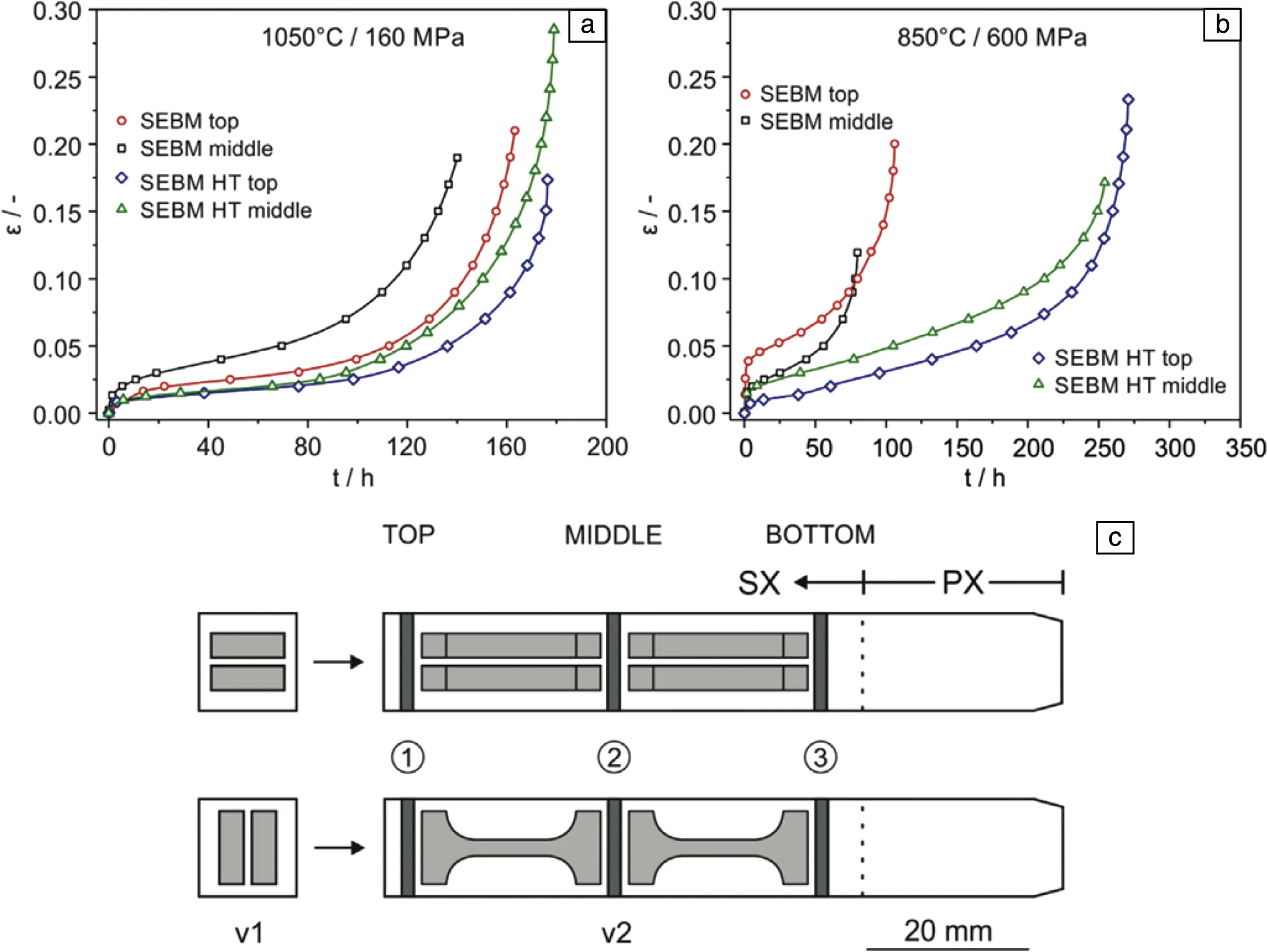

SEBM不可焊合金的蠕变性能同样存在生长方向的梯度差异。对此Bürger等[55]对SEBM CMSX-4单晶合金的蠕变性能开展了大量研究。图11对比了中部和顶部取样(试样总高度约为60 mm)在高温低应力和低温高应力条件下的蠕变性能差异。在高温低应力(1050 ℃/160 MPa)条件下,中部试样比顶部试样具有更高的蠕变速率,蠕变断裂时间为130 h(顶部试样为160 h)。固溶时效处理可以显著提升合金的抗蠕变性能,且能够减小不同取样部位合金蠕变性能的差异。相比于顶部试样,中部试样虽然仍具有较高的蠕变速率,但蠕变寿命相当。在低温高应力(850 ℃/600 MPa)条件下,热处理对蠕变寿命的影响更加明显。未热处理的SEBM试样在约100 h时发生断裂,而热处理后的SEBM试样约250 h才会达到失效状态。

图11 从不同位置获取的SEBM制备态及热处理态的蠕变试样的蠕变行为曲线[55]:(a)高温低应力(1050 ℃/160 MPa)蠕变状态的蠕变数据,(b)低温高应力(850 ℃/600 MPa)蠕变状态的蠕变数据,(c)SEBM试样的剖面图和微型蠕变试样取样位置示意图Fig.11 Creep behavior of as-built and heat treated SEBM specimens which were taken from different bar positions[55]: (a) creep data from the high temperature low stress creep regime (1050 ℃/160 MPa), (b) creep data from the low temperature and high stress creep regime (850 ℃/600 MPa), (c) schematic cut up plans of SEBM bars and position of miniature creep specimens in different view directions

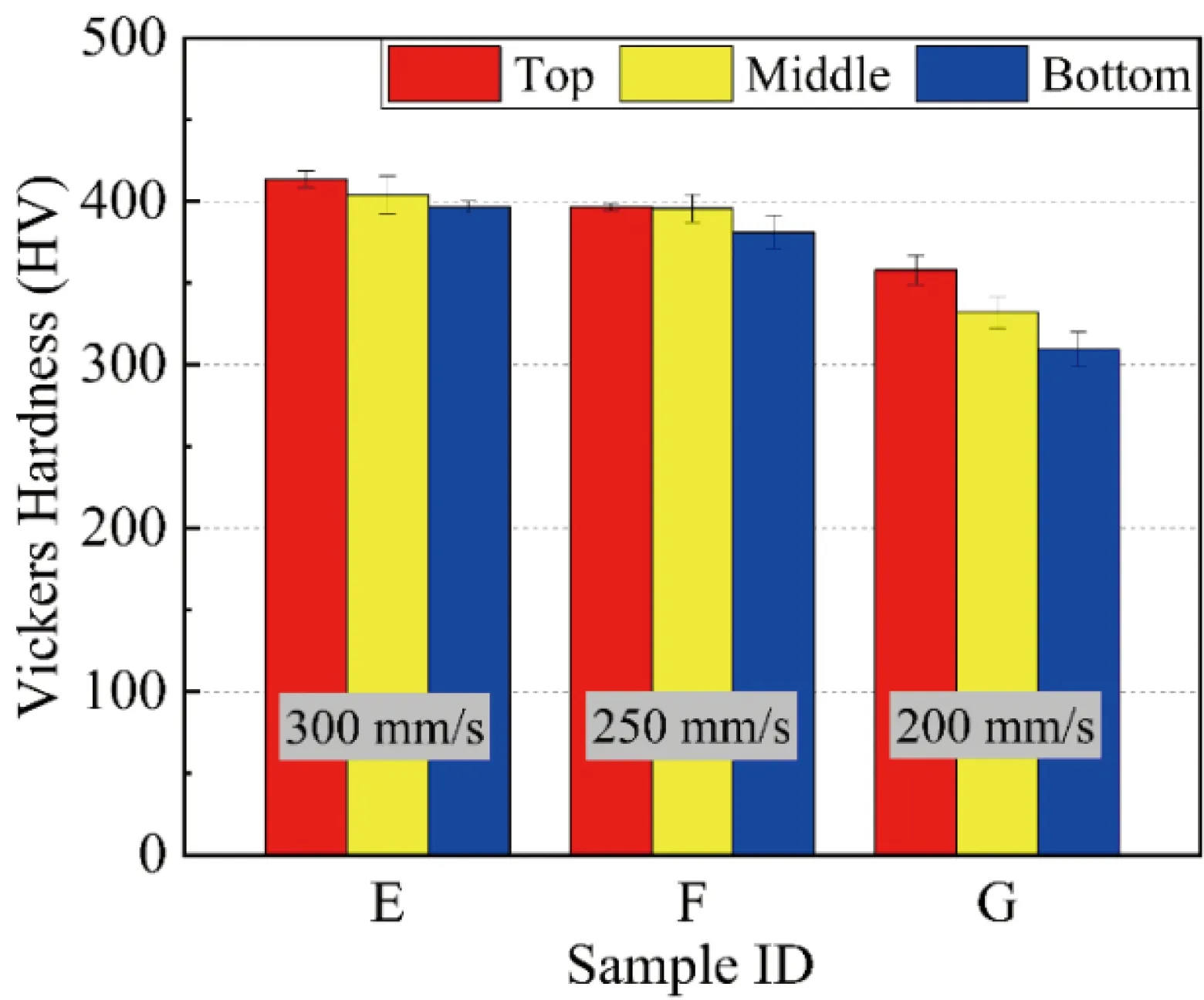

此外,作者课题组研究了不同扫描速度及成形高度下试样不同部位的显微硬度差异,如图12所示。可以看出,扫描速度增加,试样的显微硬度也随之增加。这是由于增加扫描速度,柱状晶的晶粒尺寸逐渐减小,能够起到晶粒细化的作用。此外,试样的显微硬度不仅与试样的晶粒尺寸相关,还与试样中存在的缺陷(裂纹、孔洞等)相关。显微硬度测试产生的压痕的大小反映了试样受测试位置抵抗外力变形的能力。当测试硬度的压头打在柱状晶内部或枝晶核处时,硬度测量值普遍增加;当测试硬度的压头打在柱状晶晶界或枝晶间区域时,硬度测量值普遍降低。又因为裂纹、孔洞等缺陷常常发生在柱状晶晶界,所以此处的显微硬度下降更为明显。从单个试样来看,随着成形高度的增加,试样的显微硬度也呈现出增加的趋势,即HVTop>HVMiddle>HVBottom,这是由于沿制备方向γ′的尺寸减小、筏排化程度减小所导致的。

图12 扫描速度及成形高度对合金显微硬度的影响Fig.12 Effect of the scanning speed and build height on microhardness

5 SEBM高温合金开裂行为

高温合金在AM过程中具有热裂倾向。Al,Ti元素是镍基高温合金的主要沉淀强化元素,随着Al,Ti元素含量的增加,γ′-Ni3(Al, Ti)相体积百分数增加,合金高温强度增加,但是热裂纹敏感性也随之增加。热裂纹是AM高温合金应用的主要障碍,因此,了解裂纹的开裂机制和寻找裂纹的抑制方法至关重要[56-58]。

5.1 开裂机制

高Al,Ti含量的高温合金在SEBM制备过程容易产生裂纹,裂纹主要类型分为凝固裂纹、液化裂纹、时效应变裂纹和失塑裂纹。目前研究人员普遍认为,SEBM制备的不可焊高温合金的主要开裂机制为液化裂纹,而液化裂纹主要与元素在晶界处的偏析有关,对此研究者已通过多种手段证实。Chauvet等[21]对裂纹尖端主要合金元素进行了EDX衍射,发现在晶界处存在大量Cr和Mo元素的局部偏析。由EDX观察到的Cr和Mo富集的第二相粒子经原子探针层析成像(atom probe tomography,APT)确定主要为晶间硼化物。Zhou等[59]通过对激光沉积CSU-B1合金(一种通过成分优化设计的不含Re元素的镍基单晶高温合金)的开裂行为进行研究,发现组织中的析出相为富含Ta和Hf的碳化物,且在裂纹附近有Si,C及O元素偏析。Kontis等[29]在近原子尺度上研究了晶界析出相,发现在连续凝固重熔的晶界处有Cr,Mo,B等元素富集,并且提出高角度晶界处Cr,Mo,B等元素的含量水平可作为判断合金是否可焊的标准之一。此外,作者课题组[25]也采用X射线光电子能谱(XPS)方法对SEBM IC21合金的裂纹进行表征评价,发现在裂纹断面处Si元素会发生偏析,如图13所示。因此可以证实,合金中的B,Si等形成共晶熔点低的元素在晶界处的偏析是产生裂纹的主要原因。

图13 SEBM IC21合金断口的XPS测试结果[25]:(a)XPS测试全谱图,(b)Si元素窄谱图,(c)Cr元素窄谱图Fig.13 XPS spectra collected from IC21 superalloy[25]: wide-range survey spectra of the selected liquid-film analysis area (a); narrow-range spectra of Si (b) and Cr (c)

导致高温合金在SEBM制备过程中开裂的另一个因素是内部应力。对于热影响区内的液化裂纹来说,仅液膜的存在不足以引发合金开裂。SEBM过程中局部熔池的快速熔化/凝固、合金基体的加热/冷却形成的凝固收缩及温度梯度会在合金中引入形变应力;此外,如5.2.1节中图14所述,成形及后续热处理过程中固态相变引入的微区应力也是导致合金开裂的重要原因。

5.2 裂纹抑制方法

5.2.1 后处理消除裂纹

HIP是消除AM合金内部裂纹、孔洞等缺陷的主要手段。Ruttert等[60]通过HIP使SEBM CMSX-4合金的致密度达到了99.9%,极大地提高了合金的蠕变强度和疲劳性能;Kirka等[61]研究发现通过HIP可消除SEBM Inconel 718合金中的微小孔洞;Carter等[62]通过显微计算机断层扫描技术(Micro CT)对SLM成形的CM247LC合金进行分析发现,经HIP处理后,试样内部裂纹大量减少,表明通过HIP基本可以消除合金中的微小裂纹;Wang等[63]通过HIP结合后续热处理消除了SLM制备IN738LC合金的内部缺陷,获得了具有良好力学性能的试样。

值得注意的是,HIP虽然可以治愈合金内部的微观缺陷,但并不能完全消除裂纹和孔洞[64]。Ruttert等[60]的研究表明,SEBM镍基高温合金在经过HIP及热处理后液化裂纹数量可能会增加。此外,作者课题组[33]前期的工作也表明,SEBM制备的DZ125合金经HIP后虽然可消除晶间裂纹,但固溶和时效热处理引发的γ′相析出会使合金重新发生开裂,机理如图14所示。这些结果均表明直接制备出致密无裂纹的合金组织至关重要。

图14 SEBM制备的DZ125合金经HIP及后续热处理时的裂纹演变机理示意图[33]Fig.14 Schematic diagram showing the crack reappearance process due to the solution treating[33]

5.2.2 扫描策略优化

(1)通过优化扫描策略可以降低裂纹率甚至抑制裂纹产生。Ramsperger等[24]通过设计实验参数研究了SEBM制备CMSX-4合金的开裂行为。结果表明,在高扫描速度、低电子束功率(低EA能量输入)参数下获得了无裂纹但有高结合缺陷(binding faults)的样品,对应图15a。而图15b表明提高预热温度有助于降低合金裂纹密度;当在适当的预热温度条件下,低扫描速度、高功率输入参数下可获得无裂纹、无结合缺陷的试样,对应图15b中的区域3。

图15 SEBM成形参数对成形件缺陷及裂纹数量的影响[24]:(a)成形参数对结合缺陷的影响,(b)成形参数对裂纹密度的影响Fig.15 Influence of process parameters on the solidification defects and crack density of SEBM CMSX-4 superalloy[24]: (a) effect of process parameters on the bonding defects, (b) effect of process parameters on crack density

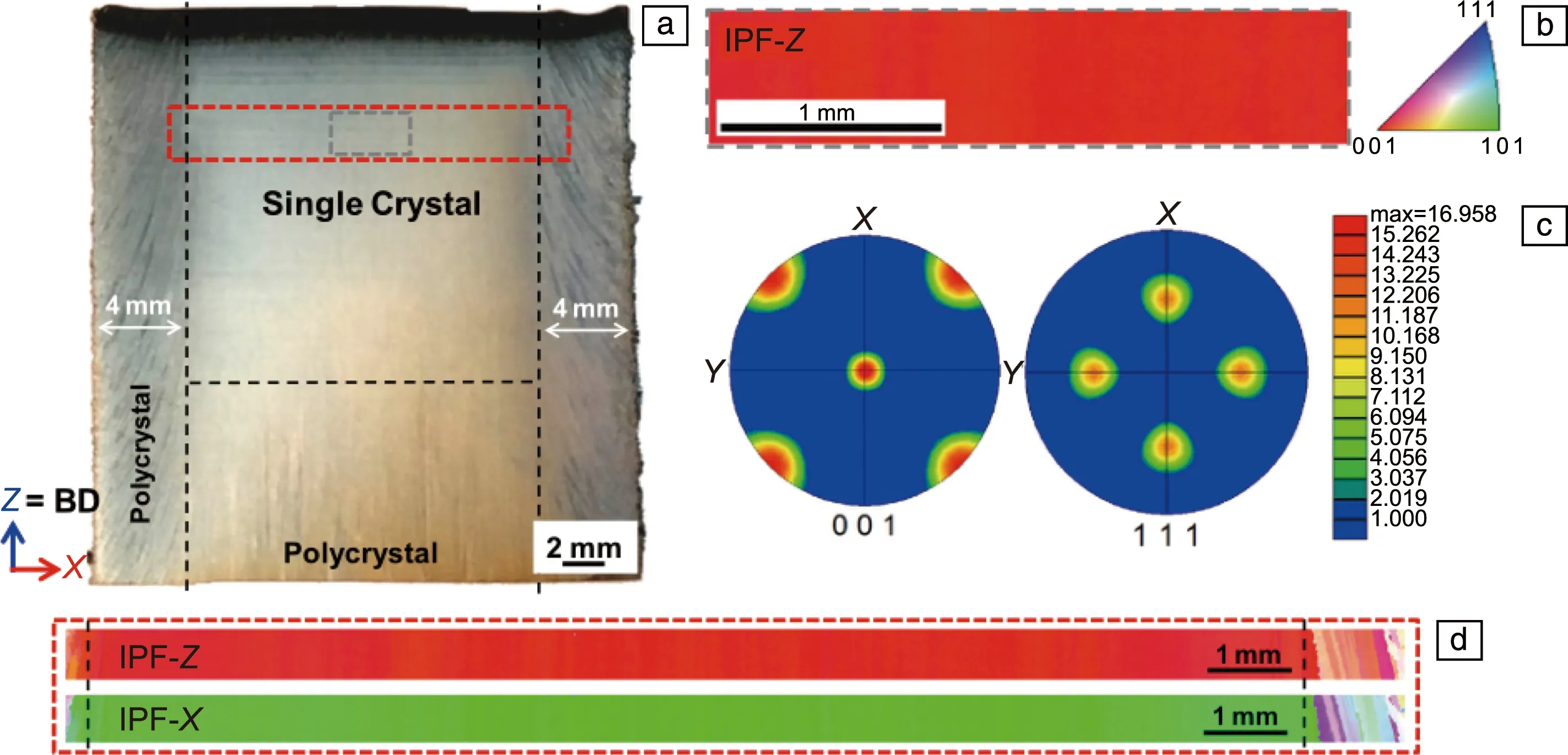

(2)获得单晶组织可有效抑制晶间开裂。Chauvet等[65]以Ni-Co-Cr-Mo-Al-Ti-B(质量分数wTi+wAl=8.6%)成分合金在较高线能量密度(EL)条件下利用SEBM在逐层生长过程中得到了致密无裂纹的单晶试样。如图16所示,XZ截面的EBSD结果表明,试样中上部没有观察到晶界存在,证实了单晶组织的获得。Chauvet等同时指出,抑制高角度晶界的形成是防止晶间裂纹的有效方法。Körner等[31]采用类似的扫描参数,制备出了无裂纹的SEBM单晶CMSX-4合金,通过与铸造态合金比较,发现SEBM合金凝固组织中枝晶尺寸比铸造态样品小约2个数量级,并且枝晶间距也低得多。SEBM单晶通过进一步热处理可以实现均匀化,消除成分偏析,综合性能略优于经热处理后的铸造态试样。

然而,从图16a中同时可以看出,受到工艺特性的限制,通过逐层选晶获得的单晶合金组织仅局限于试样的中上部区域,轮廓边缘和下方仍为多晶结构。

图16 SEBM获得的镍基单晶高温合金[65]:(a)试样中心区域为单晶;(b)在单晶区域中部获得的IPF-Z图;(c)(001)和(111)极射图;(d)整个横截面IPF图,表明存在宽度大于15 mm的单晶Fig.16 Ni-based single crystal superalloy fabricated by SEBM[65]: (a) sample exhibiting a monocrystalline central region; (b) IPF-Z map acquired in the central part; (c) (001) and (111) pole figures; (d) IPF maps of the whole transverse section, demonstrating the presence of a single crystal over a width>15 mm

(3)通过获得细小柱状晶或等轴晶以增加晶界面积,可以起到分散应力的作用,从而抑制裂纹产生。Rappaz等[66]发现,裂纹通常只发生在高角度晶界或柱状晶宽度大于100 μm的部分,由位错群组成的低角度晶界通常没有裂纹存在。对此,Kontis等[29]通过扫描策略及SEBM参数调控,制备出了无裂纹的等轴晶试样,微观组织如图17所示。这些等轴晶粒的微观结构均匀,且具有随机的晶体织构,其最大取向密度仅为{001}极射投影图中随机取向分布的1.8倍。相较于晶粒粗大的柱状晶试样,对具有细小等轴晶试样的拉伸测试结果表明,由于没有裂纹缺陷,试样拉伸性能大大提升,工程应变也从~5.0%(存在裂纹的柱状晶试样)提升到20.0%~27.0%。

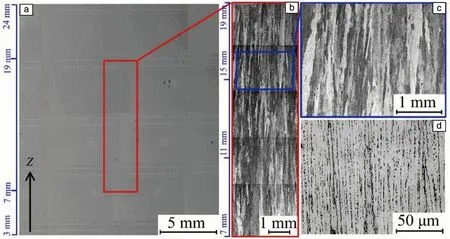

与此类似,作者课题组[25]的前期研究结果表明,通过调控电子束扫描参数,随着SEBM线能量密度(EL)的增加(0.16~3 J/mm),晶粒尺寸逐渐减小,合金中裂纹率逐渐降低。当EL增加到3 J/mm时,获得了如图18所示的具有细小柱状晶组织、致密无裂纹的IC21镍基高温合金。

图18 SEBM制备的IC21高温合金:(a)致密无裂纹组织,(b,c)细柱状晶粒的光学显微照片,(d)细小柱状枝晶结构的SEM照片[25]Fig.18 Optical micrographs of IC21 superalloy showing the crack-free microstructure (a) and fine columnar grains (b), an enlarged view of Fig.18b showing the grain structure (c), SEM micrograph showing the fine dendritic structure (d)[25]

(4)在单晶基板上外延生长获得单晶组织也是抑制合金晶间开裂的方法。研究结果表明,外延生长较上文(3)部分的单晶选晶具有更宽的工艺窗口,降低了参数调控难度。诸多研究团队对不同工艺参数下的单晶外延生长组织进行了研究。Santos等[67]在CMSX-4单晶基板上通过激光沉积技术获得了单晶René N4合金;Amrita等[23]采用激光外延技术在René N5基体上实现了René 142单晶的单道沉积。

相较于SLM技术,SEBM技术可通过粉末床预热(>1000 ℃)降低凝固应力,从而降低合金外延生长过程中的开裂倾向,提高外延生长稳定性。作者课题组近期采用SEBM技术在CMSX-4单晶基板上制备出了致密无裂纹的外延生长DD5单晶合金。此方法有望为单晶合金部件的损伤修复提供一种备选的工业化方法。如图19所示,采用SEBM在具有叶片轮廓形状的单晶试样表面外延生长出了厚度约为10 mm的合金,同时保证了其单晶组织和外形尺寸,表明SEBM外延生长单晶合金具有良好的可重复性。

图19 用于叶片制备和叶片修复试样的制备态形貌:(a)CMSX-4单晶基板相对于不锈钢起始板位置的示意图,(b)外延生长制备态试样的宏观照片,(c)叶片修复试样的制备态宏观照片,(d)图19c中沿切割线切开观察到的微观形貌的光学显微照片,(e)图19d所示红色线框位置EBSD测试获得的IPF图和极图Fig.19 Microstructure of as-built samples for blade preparation and repair: (a) schematic diagram of the position of CMSX-4 single crystal substrate to the stainless steel starting plate, (b) macro photo of epitaxial growth as-built sample, (c) macrophotograph of prepared blade repaire sample, (d) microstructure of cutting along the cut line in Fig.19c, (e) IPF and pole figures obtained from Fig.19d

6 发展趋势

6.1 机器学习和高通量合金成分设计

开展适配于AM工艺的新型高温合金成分研究是目前国际上的研究热点。但由于高温合金中存在10种以上的合金元素,传统的通过实验设计合金的方法周期长、成本高。采用机器学习方式设计AM专用合金是目前的主流研究思路。主要采用3种设计方法:数学模型计算、热力学相图计算(calculation of phase diagram,CALPHAD)和神经网络预测(artificial neural networks,ANN)。

在数学模型计算方法方面,美国加州大学圣巴巴拉分校的Murray等[26]利用DFT(density functional theory)、VASP(Vienna ab initio simulation package)、SQSs(special quasirandom structures)、ANNNI(axial next-nearest neighbor Ising)、DMLF(diffuse multi-layer fault)等模型计算了高温合金溶质元素对层错能的影响,发现Ti,Ta,Nb,Ni是良好的合金化添加元素,由此开发出了组分为Co-32.4Ni-11.7Al-4.4W-3.3Cr-1.5Ta(%,原子百分数)的Co-Ni基高温合金SB-CoNi-10,在化学偏析的层面上对布里奇曼(Bridgman)铸造态、SEBM和SLM制备态的上述合金进行组织及性能研究。结果表明,与现有高γ′相含量镍基高温合金相比,设计出的Co-Ni基高温合金在打印过程中形成缺陷的可能性更低,具有出色的延展性和较高的极限拉伸强度。

在CALPHAD方面,英国牛津大学Tang等[68]设计出一种具有适当强度和抗蠕变性能,并具有足够加工性能的镍基高温合金:ABD-850AM和ABD-900AM,合金设计技术空间如图20所示。该合金设计方法强调了对凝固范围和应变时效开裂指数的估计。在0.5 K的温度步长下,使用Thermo-Calc软件的Scheil凝固模块和TTNi8数据库计算凝固路径。利用Kou[69]给出的凝固裂纹指数(solidification cracking index,SCI)对IN718、IN738LC和ABD-900AM这3种镍基高温合金的开裂敏感性进行分析研究,指出若合金固相分数在临界范围(0.9 图20 新型高温合金的合金成分设计区间及与传统合金成分对比[68]:(a)高温合金的可焊性图,确定了最大应变时效开裂指数;(b,c)应变时效开裂指数及其与γ′相体积分数和蠕变指数的关系;(d,e)与γ′相体积分数和最优蠕变指数相关的凝固范围的大小,图中给出了应变时效开裂和蠕变优值等值线;(f)根据凝固范围,应变时效开裂指数以及所需的最小强度和蠕变,给出了新型高温合金的设计区间Fig.20 Computational alloy design spaces used for new grades of superalloy, locations of heritage alloys are also plotted for comparison[68]: (a) modified weldability diagram with maximum strain-age cracking index identified; (b, c) strain-age cracking merit index and its relationship to γ′ fraction and creep merit index; (d, e) presents magnitude of freezing range in relation to γ′ fraction and creep merit index, where strain-age cracking and creep merit contours are indicated; (f) the final design space used to isolate new grades of alloy based upon freezing range, strain-age cracking index and minimum required strength and creep (4) 其中,fS是固相分数,T是凝固温度。 ANN方法与相计算(phase computation,PHACOMP)结合,也被逐渐应用于高温合金成分设计。通过预测蠕变断裂时间,再将蠕变断裂时间与成分、γ′体积分数、TCP相形成、温度和应力等进行关联[70];然后可以从设计空间选取实验合金成分,利用CALPHAD软件对合金的凝固行为进行研究。预测高温合金性能的3种方法总结如表1[71]。目前,由于能够直接关联微观组织与力学性能之间的材料计算软件仍处于初级阶段,因此ANN模型是目前构建合金成分、组织与性能之间关系的有力工具。ANN的应用有助于缩短材料开发周期,也可为计算材料工程开辟了新的研究方法。 表1 预测镍基高温合金性能的方法[71] 针对AM过程的数值模拟主要包括宏观尺度的热应力模拟和微观尺度的熔池凝固组织模拟。魏雷等[72]对此进行了较为详尽的综述。同激光加工相比,SEBM加工部件尺寸仅局限于数百毫米范围,且由于SEBM粉床预热降低了成形件的宏观应力,因此SEBM领域涉及的数值模拟主要围绕微观尺度开展。 开展电子束与金属材料相互作用的数值模拟,有助于加深对SEBM过程中熔体凝固行为的认知。Körner等[73, 74]建立了SEBM过程中的二维耦合Cellular Automaton (CA)-Lattice Boltzmann (LB)模型,并将其成功应用于模拟SEBM过程中电子束与粉末床的交互作用,以及温度场和流场对获得晶粒结构的影响;Yan等[75]使用粉末扩散的离散元模型和粉末熔化的计算流体动力学模型,开发出了可用于SEBM过程的多尺度多物理场耦合模型。 在此基础上,数值模拟手段已经逐渐成为AM高温合金组织调控的有力辅助工具。Koepf等[76]采用预测枝晶生长的三维模型模拟了SEBM制备Inconel 718的晶粒结构。Sames等[77]根据实测热循环、初步热模拟和计算热力学模型,对SEBM制备Inconel 718合金的微观结构差异进行讨论,并对制备参数、凝固组织、枝晶间偏析和相析出之间的关系进行了探究。Dehoff等[78]利用Kurz-Giovanola-Trivedi(KGT)快速凝固模型模拟计算出了SEBM制备Inconel 718合金在不同SEBM成形参数下的温度梯度G与固液界面移动速率R,以G为横坐标、R为纵坐标绘制出的凝固路径图,阐明了CET与SEBM成形参数之间的函数关系。Babu等[79]基于多组元体系热力学模型计算并预测了不同形核量下Inconel 718合金的凝固组织,图21中黑色数据点为计算出的SEBM过程中典型制备工艺参数下的G和R值(N0为凝固界面前沿初始形核数)。由图可知,SEBM中初始形核数越高,越容易导致等轴晶形成。 图21 形核量对SEBM制备Inconel 718合金CET的影响[79]:(a)高形核量8×1015 m-3;(b)低形核量8×1012 m-3Fig.21 CET conditions during SEBM process of Inconel 718 superalloy are shown for high-number (8×1015 m-3) (a) and low-number (8×1012 m-3) (b) of pre-existing nuclei[79] 先进航空发动机和工业燃气轮机的快速发展离不开高性能高温合金。作为重要的高温结构材料,优异的高温力学性能、良好的组织稳定性、更好的耐腐蚀和抗氧化性能以及低合金密度、低制造成本是未来高温合金材料不断发展的方向。 随着增材制造技术在国家战略规划中的地位不断提升,以电子束选区熔化(SEBM)、激光选区熔化(SLM)等为代表的增材制造技术将成为未来高温合金部件加工制造的重要手段。基于此,开发增材制造专用高温合金成分、开展相关的计算机模拟和预测技术也将成为这一领域的重要发展方向。

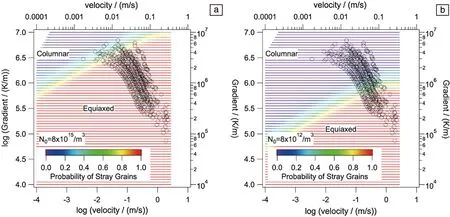

6.2 凝固过程的数值模拟和组织调控

7 结 语