锆合金疖状腐蚀研究进展

2022-05-13王言眸张聪惠朱文光曾祥康

王言眸,张聪惠,朱文光,曾祥康

(西安建筑科技大学,陕西 西安 710055)

锆合金的热中子吸收截面小,且具有较好的力学性能及耐腐蚀性能,通常被用作核反应堆的燃料包壳材料及堆内结构材料。当锆合金作为包壳材料时,承受着来自核反应产生的高温高压、中子辐照、高温水冲蚀以及裂变产物引发的应力腐蚀;当锆合金作为结构材料时,需承受来自核反应管道的切应力。总体来说,锆合金服役环境复杂,工况恶劣。

腐蚀是引起金属材料失效的重要因素之一。通常研究人员会采用一系列的工艺手段来提高金属材料的耐腐蚀性能,以降低后期的维护成本。对于核用锆合金而言,腐蚀会极大降低其服役寿命,提高其耐腐蚀性能不仅仅是出于经济和资源方面的考量,更是出于安全方面的考量。锆合金的腐蚀类型有很多,在加氢除氧工况下,会发生均匀腐蚀,而在未加氢除氧工况下,会出现局部不均匀的腐蚀斑,即疖状腐蚀[1]。沸水堆中锆合金包壳管发生的通常是疖状腐蚀[2]。在核电站反应堆中,冷却液吸收沸水堆中的热量汽化,驱动汽轮机发电,如果包壳材料发生疖状腐蚀,剥落的金属碎片随着冷却液进入汽轮机中将会造成严重后果。

当锆合金表面氧化膜均匀生长到一定厚度时,氧化膜表面局部会出现凸透镜状的不均匀疖状腐蚀斑,该疖状斑比周围氧化膜厚数十倍,呈灰白色,且随着其长大和数量增多,会在合金表面联结,形成易剥落的片状氧化膜,使氧化膜的保护作用减弱,影响合金强度[3]。为此,研究人员针对锆合金的疖状腐蚀开展了大量研究,提出了多种腐蚀机理模型及改善锆合金耐疖状腐蚀性能的方法。回顾了近年来国内外关于锆合金疖状腐蚀的研究现状,总结了锆合金疖状腐蚀的机理和影响因素,以期为提高核用锆合金的耐疖状腐蚀性能提供借鉴。

1 锆合金疖状腐蚀机理

目前,关于锆合金疖状腐蚀的机理主要有:① 疖状斑的形成主要与细小第二相形成的电子通道及氢离子还原位置相关,即氢聚集模型腐蚀机理[4];② 疖状腐蚀多发生于基体中固溶合金元素含量较少的部位,即溶质贫化腐蚀机理[5];③ 因合金元素分布不均匀及氧化膜生长不均匀而造成疖状腐蚀,即形核长大腐蚀机理[6]; ④ 锆合金的晶粒取向及聚集程度与其发生疖状腐蚀有很大关系,即疖状斑形成机理[7]。

1.1 氢聚集模型腐蚀机理

核反应堆中的锆合金与冷却水接触,水中O2-与Zr在氧化膜/基体(O/M)界面发生反应生成ZrO2,释放出的电子因ZrO2导电性较差而不能扩散到氧化膜外表面,冷却剂中的H+进入O/M界面处得到电子被还原成H2,H2在氧化膜中富集,造成氧化膜局部增厚,当压力超过氧化膜受压极限时发生破裂,在破裂处氧化加速形成疖状腐蚀[8,9]。图1为氢聚集模型腐蚀机理示意图[8]。Jones等[10]认为,锆合金氧化膜中较大的第二相不能作为电子通道,其与基体接触的地方是H+被还原成H2的主要部位,H2在这些部位上积累而产生疖状腐蚀。Kumar等[8]认为,ZrO2导电性能较差,且锆合金退火后第二相尺寸较大,不能构成电子通道,但淬火后形成的细小、链状分布的第二相可充当电子通道,氢离子转移到氧化膜外表面后被还原成氢气,从而避免疖状腐蚀。

图1 氢聚集腐蚀机理示意图[8]

1.2 局部溶质贫化腐蚀机理

Preuss等[11]提出局部溶质贫化理论,认为疖状腐蚀的成核与第二相没有直接关系,导致疖状腐蚀形成的主要因素并非H2的聚集,而是由于基体中固溶合金元素的含量偏低。腐蚀初期,在基体中合金元素含量较多的部位容易生成无固定原子比的氧化锆(ZrO2-X),在合金元素含量少的部位生成有固定原子比的氧化锆(ZrO2)[7],而固定原子比的氧化锆会形成多孔结构,加速该区域的腐蚀,形成疖状腐蚀。图2为局部溶质贫化腐蚀机理示意图。

图2 局部溶质贫化腐蚀机理示意图[11]

1.3 形核长大腐蚀机理

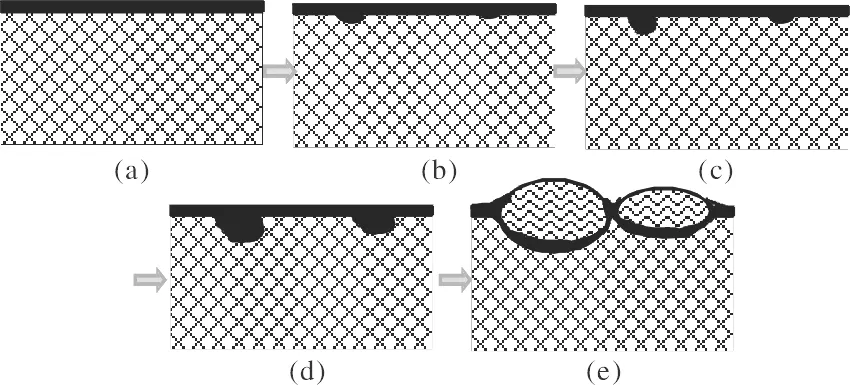

周邦新等[12]对锆合金的疖状腐蚀机理进行了研究。结果表明,合金元素的不均匀分布会使锆合金表面氧化膜生长速度各异,造成局部氧化膜过厚,合金内部局部应力增大进而引起位错增殖,位错密度增加,氧离子沿着位错通道加速扩散。在高温和应力的作用下,空位会发生扩散和偏聚,而空位偏聚的地方更易发生氧化反应,造成局部肿胀从而形成疖状腐蚀。Rudling等[13]研究发现,锆合金表面氧化形成氧化膜肿块后,该位置的氧化速度加快,肿块体积不断增大,在应力作用下发生变形,最终形成疖状腐蚀。图3为锆合金形核长大腐蚀机理示意图[13]。

图3 形核长大腐蚀机理示意图[13]

1.4 疖状斑形成腐蚀机理

杜晨曦等[14]在研究锆合金表面晶粒取向对其耐腐蚀性能影响时,提出了疖状斑形成模型,如图4所示。研究认为,某些取向的晶粒更易形成较厚的氧化膜,如果此类晶粒偏聚则会形成连片的过厚氧化膜,进而形成疖状斑;但如果此类取向晶粒的周围是其他取向的晶粒,则该取向晶粒氧化膜的生长会受到抑制,不会形成疖状腐蚀。

图4 疖状斑形成腐蚀机理示意图[14]

2 影响锆合金疖状腐蚀的因素

影响锆合金耐疖状腐蚀性能的因素有合金元素、微观组织、热处理工艺和堆内辐照等[15-18]。

2.1 合金元素

2.1.1 Sn元素

Sn是锆合金中的重要合金元素。由Zr-Sn二元相图可知,在锆合金中适当添加Sn元素能扩大α相区,升高α/β相转变温度,起到固溶强化的作用。此外,添加Sn元素还可以抵消N元素的不利影响[19]。图5为Sn元素降低锆合金疖状腐蚀速率的机理示意图。锆合金氧化层中的N3-能置换氧化物晶格中的氧离子,产生附加空位,加快Zr的腐蚀速率;加入Sn元素后,Sn3+可降低N3-和附加空位的可动性,使空位迁移率降低从而避免空位偏聚,进而降低腐蚀速率[20]。

图5 Sn元素降低疖状腐蚀速率机理示意图[20]

Sn元素的最佳添加量与海绵锆中N元素含量存在一定对应关系。表1是不同含N锆合金所对应的Sn元素最佳添加量[20]。

表1 不同含N锆合金所对应的Sn元素最佳添加量(w/%)[20]

在相同晶粒取向及腐蚀条件下,过量添加Sn元素会加剧锆合金的疖状腐蚀。这是由于Sn原子半径(0.140 nm)比Zr原子半径(0.145 nm)小,当α-Zr中固溶更多的Sn元素时,晶格间隙增大,为氧原子和空位的扩散提供便利,在腐蚀初期会加速腐蚀[15]。另外,Sn氧化后与氧化前的体积比(1.32)较Zr(1.56)小,当α-Zr中固溶更多的Sn元素时,锆合金氧化引起的晶格畸变更小,相应产生的应力也会更小一些,从而加速锆合金的腐蚀[20]。这是因为腐蚀过程中产生的压应力具有稳定氧化膜中亚稳相(四方氧化锆)的作用。对于含Sn锆合金而言,Sn含量较低时,腐蚀过程中会产生相对较大的应力,亚稳相含量增加,锆合金氧化膜的稳定性明显提高,且在一定范围内,较大的应力可使锆合金中亚稳相稳定更长的时间,为氧化膜与锆基体之间的晶格失配度提供更长的缓冲期,降低氧化膜应力梯度,提高锆合金耐腐蚀性能[15]。

当晶界处Zr转变为ZrO2后,会导致氧化膜中产生极大的压应力,同时会使基体承受极大的拉应力[21]。图6为O/M界面附近区域的应力分布示意图[22]。Sn元素极易在靠近锆合金表面的晶界处偏聚,氧化后形成Sn-O键,其强度弱于Zr-O键,在拉应力作用下易发生断裂,从而降低氧化膜与金属基体的结合强度[19]。

图6 O/M界面附近区域应力分布示意图[22]

由以上原因可知,在锆合金中有Sn元素偏聚的界面更容易形成空位、位错、非共格等缺陷,会加速氧化腐蚀,最终形成疖状腐蚀。

2.1.2 Nb元素

Nb元素是锆合金的强化元素[23]。添加Nb元素一方面可改善C、Al、Ti等杂质对锆合金耐腐蚀性能的负面影响,另一方面也可缓解锆合金的吸氢效应。

Nb元素在锆基体中的存在形式有3种:① 固溶于α-Zr中;② 以β-Zr或β-Nb的形式存在;③ 在添加有Fe、Cr、Cu等合金元素的锆合金中以第二相的形式存在[24]。加入0.05%~0.1%(质量分数,下同)Nb元素的锆合金,暴露在773 K/10.3 MPa过热蒸汽中,其耐疖状腐蚀性能随Nb元素添加量的增大而提升,当Nb添加量在0.1%~0.3%区间内,暴露500 h未出现疖状腐蚀现象[25]。这说明适当添加Nb元素能够极大提高锆合金的耐疖状腐蚀性能。

关于Nb元素对锆合金耐疖状腐蚀性能的影响机理有以下4种:① 周邦新等[26]认为,锆合金中固溶一定量的Nb元素,腐蚀后的氧化膜中会出现应力弛豫点,不易形成裂纹等可为腐蚀提供通道的缺陷,从而抑制疖状腐蚀;② Yuan等[27]认为,锆合金表面氧化后,所形成的Nb-O键强于Zr-O键,Zr-O键强于Sn-O键,也进一步说明Sn元素在合金表面的偏聚会降低氧化膜与基体的结合强度;③ 张骏等[28]认为,在含Nb新型锆合金中,Nb元素会使析出的第二相由fcc-Zr(Fe,Cr)2转变成fcc-Zr(Nb,Fe,Cr)2,抑制锆合金腐蚀的各向异性,从而延缓疖状腐蚀;④ 戴训等[29]认为,锆合金中添加Nb元素会提高氧化膜的电子传导能力,减少H在O/M界面的聚集,从而降低氧化膜局部破裂的可能性。

2.2 微观结构

2.2.1 晶体取向

锆为密排六方结构,氧化膜生长的各向异性不可忽略。陈传明等[30]研究发现,锆合金晶粒取向为(0001)时形成的氧化膜最薄,即织构取向为(0001)时锆合金的耐疖状腐蚀性能最优。黄娇等[31]研究表明,锆合金的腐蚀增重与材料表面晶粒取向相关,腐蚀增重随着表面晶粒(0001)取向占比的增大而减小。

对于不含Nb元素的锆合金,Sn元素沿垂直c轴方向与平行c轴方向的扩散速度不同。谢世敬等[32]研究发现,Sn元素在α-Zr中沿(1010)晶面的偏聚趋势与(1120)晶面相近,但高于(0001)晶面。这是因为(0001)晶面是密排六方结构的密排面,元素扩散速度较慢。含有Nb元素的N18锆合金,其Sn元素扩散的各向异性较ZIRLO、Zr-4等锆合金明显改善。

2.2.2 晶粒形状

周邦新等[26]研究发现,随着锆合金氧化程度的加剧,氧化膜中的ZrO2由单斜柱状晶逐渐转变为四方等轴晶,该过程伴随着裂纹的产生。王扬河[33]研究认为,大多数锆合金的氧化膜中,柱状晶垂直于O/M界面,其中取向为(0001)且宽而长的柱状晶,表现出更好的耐腐蚀性能。

氧化膜中ZrO2晶粒由柱状晶转变为等轴晶后,腐蚀加速主要是因为晶粒形状改变导致短程扩散路径增加,H和O扩散加速。

2.2.3 第二相

第二相对锆合金耐疖状腐蚀性能的影响非常大。在α-Zr合金中,当合金元素含量超过其固溶度时,会出现Zr3Fe、Zr(FeCr)2、Zr2(FeNi)、(ZrNb)2Fe、Zr(NbFe)2、β-Nb、β-Zr等第二相。其中,Zr(NbFe)2、Zr3Fe和β-Zr的尺寸相对较大,会加剧锆合金的疖状腐蚀,而β-Nb的尺寸较小,会抑制锆合金的疖状腐蚀[34]。对于添加Nb元素的锆合金,第二相尺寸越小,分布越均匀,合金的耐腐蚀性能越好。

2.3 热处理

热处理对锆合金的耐疖状腐蚀性能有显著影响。在含Nb元素的锆合金中,热处理工艺不当会造成表面氧化膜生长不均匀而出现疖状腐蚀。

2.3.1 热处理对元素分布的影响

热处理对锆合金中的元素分布有很大影响。锆合金因热处理而引发的疖状腐蚀,归根结底是由于合金元素分布不均匀,导致局部合金元素贫化。

对于因溶质贫化而产生的疖状腐蚀,可以通过β相固溶处理来消除。合理的热处理能够使锆合金的元素分布均匀,进而避免局部溶质贫化。

2.3.2 热处理对第二相的影响

锆合金因热处理产生疖状腐蚀的另一个原因是热处理会造成第二相尺寸变化[3]。通过后期退火处理能够使第二相尺寸细化、均匀化,从而提高锆合金的耐疖状腐蚀性能。

周邦新等[35]指出,在淬火过程中,锆合金第二相尺寸减小、数量增加,可明显改善其耐疖状腐蚀性能。Fan等[36]研究指出,锆合金经620 ℃热轧后,第二相细小且分布均匀;在650~700 ℃热轧时,第二相呈团簇状分布,并且随着热轧温度的升高,第二相尺寸增大,分布更为不均匀,锆合金的疖状腐蚀加速。热轧前,对锆合金进行适当的时效处理,会使第二相分布均匀化,有利于提升锆合金的耐疖状腐蚀性能。

N36锆合金经过适当温度的热处理后,会产生大量的纳米级第二相粒子(Zr,Nb)2Fe。(Zr,Nb)2Fe第二相为面心立方结构,氧化后仍为纳米晶结构,可以稳定柱状四方相,有利于提高锆合金的耐疖状腐蚀性能[35]。

2.4 辐照

一般认为,辐照会增加锆合金基体中的缺陷数量,降低其耐疖状腐蚀性能。研究表明[37],辐照剂量越大,锆合金越容易产生疖状腐蚀。在合金元素分布均匀的锆合金中,辐照会诱发氧化膜析出非固定原子比的ZrO2-X,但在溶质元素贫化的区域,则会生成固定原子比的ZrO2,进而诱发疖状腐蚀。但也有研究[38]认为,辐照对锆合金的耐疖状腐蚀性能有益。锆合金经过辐照后,由于扩散的原因,基体中的位错密度降低,氢离子、氧离子的扩散通道减少,阻碍了疖状腐蚀的发生。Duan等[39]认为,辐照会造成析出相溶解,溶质浓度提高,从而提升氧化膜的导电率,将生成的氢气由O/M界面迁移到氧化膜外表面,进而提高锆合金的耐疖状腐蚀性能。

3 改善锆合金耐疖状腐蚀的途径

目前,提高锆合金耐腐蚀性能的方法主要有:① 调节合金元素种类及含量;② 改变合金微观结构;③ 通过热处理工艺调节第二相种类及含量。

3.1 调节合金元素

通过调节合金元素种类及含量很容易实现金属材料性能的改变[16]。在新型Zr-Sn-Nb系合金中,调节Sn、Nb元素的含量可控制合金的耐腐蚀性能[17]。合金元素的调控,主要是从如何产生更耐疖状腐蚀第二相的角度出发,使新型锆合金兼具良好的机械性能和耐疖状腐蚀性能。

3.2 表面处理

锆合金表面氧化膜为超细晶或纳米晶结构,而基体为粗晶结构,纳米晶的氧化膜与基体金属的晶格失配度极高,致使氧化膜受到基体金属的张应力增大,易在界面处形成缺陷,为O/M界面处氧化腐蚀提供有利条件。而通过超声滚压等技术对锆合金进行表面处理,能够细化表面晶粒,并且随着深度的增加,晶粒尺寸不断增大。表面纳米结构的氧化膜和锆合金基体之间的晶粒尺寸呈梯度变化,极大降低了晶格失配度,减少了界面处的缺陷,从而有利于提高锆合金的耐疖状腐蚀性能[40]。

此外,采用离子注入法将高能离子射入金属材料表面,使之形成近表面合金层,可提高材料的耐腐蚀性能[41]。已有研究[42]表明,在Zr-4合金表面注入钇离子、铈离子后,其耐疖状腐蚀性能明显改善。

3.3 热处理

锆合金的织构和表面晶粒取向会对其耐疖状腐蚀性产生很大影响。表面晶粒取向为(0001)时,锆合金的耐疖状腐蚀性能最优[18],而通过合理的热处理工艺可提高锆合金表面(0001)取向晶粒的占比。在锆合金低温热轧前进行适当热处理可使第二相分布更加均匀,有利于金属内部形成电子通道,避免氢聚集在界面处形成蚀点,从而提高锆合金的耐疖状腐蚀性能。总之,通过热处理可以改变锆合金第二相粒子的数量、尺寸及分布情况,进而改善其耐疖状腐蚀性能。

4 结 语

目前,国内外在用的核用锆合金包括Zr-Sn系(如Zr-2、Zr-4合金)、Zr-Nb系(如M5、E110合金)和Zr-Sn-Nb系(如ZIRLO、E635、HANA-6合金)[2,27],其中耐腐蚀性能比较好的是新型Zr-Sn-Nb系合金。我国新建核电厂使用的包壳材料是拥有完全自主产权的Zr-Sn-Nb系合金,其更换周期为18个月。延长堆内材料的更换周期,对于提高核电厂的产能和效率至关重要,这也对包壳材料的耐腐蚀性能提出了更高的要求。

在沸水堆中,因疖状腐蚀产生的碎片和锆合金自身强度的降低都会给核电安全造成极大的负面影响。提高锆合金的耐疖状腐蚀性能,对于核电安全而言至关重要。当前对锆合金疖状腐蚀的研究几乎都停留在氢聚集、溶质贫化、第二相的分布及尺寸等方面,但就影响锆合金疖状腐蚀的因素来看,今后应重点研究如何通过调控合金元素来改变第二相种类,进而实现提升锆合金的耐疖状腐蚀性能的目的,使锆合金更加符合核电工业发展的需求。