双层套筒调节阀节流特性数值模拟

2022-05-13张希恒张耀壬

张希恒,张 超,王 宇,张耀壬

(兰州理工大学石油化工学院,甘肃 兰州 730050)

调节阀是现代工业自动化过程中至关重要的控制设备,调节工业生产中的主要技术参数(例如管路中的流量、压力和温度等)。随着工业生产中高参数设计的快速发展,以及特定工作条件的提高,套筒调节阀在大流量、大压差等工况下使用时,出现了流速过高、振动、噪声以及闪蒸空化等问题,导致无法达到预期的调节效果。研究套筒调节阀节流元件对调节阀流场的影响仍是工业生产中需要解决的重要课题。

关于调节阀节流元件的影响,王燕等[1]使用CFD 软件对多级套筒调节阀进行三维流场研究,发现改变内部结构可以合理地改善阀门流动状态。于静梅等[2]通过比较迷宫弯折型、条形孔型和圆柱直孔型3 种套筒结构,分析了套筒对阀门节流特性的影响。Aung 等[3]运用数值模拟的方法,分析了不同间隙对挡板—喷嘴先导阀流动力和能量损失的影响。魏琳[4]研究了减压阀在不同开度时的流动特性,以及阀芯和孔板处的节流特性。钱锦远[5]对多级孔板进行了数值研究,发现:板间距超过临界距离后压降不会继续上升;板间距和压降呈线性关系;偏心距增大,马赫数也增大;旋转错位角小时对流动影响较大。Chen 等[6]研究了不同阀门开度,不同孔板直径、倒角半径、压力比,不同套筒直径和不同级数对多级高压减压阀内部湍流可压缩流动和能量消耗的影响。Hou 等[7]对多级高压减压阀节流元件进行了参数化研究,包括内外孔的相对角度、孔板厚度、孔板数量和孔板孔径。钱锦远等[8]应用流体力学计算方法,研究了阀芯结构和孔板间距对减压阀节流性能的影响。金亮[9]对高温高压过热蒸汽减压阀不同流道入口直径、节流板位置、双层笼罩间距进行数值模拟,发现:入口流道直径对节流特性没有明显影响;双层笼罩间距增大,节流孔板处湍流耗散率下降;节流孔板下移速度减小,湍流耗散率增大。王天龙[10]通过数值模拟对套筒式疏水阀不同开孔间距和开孔形式进行流场特性分析。

本文基于数值模拟的方法对双层套筒调节阀不同套筒间距和二级套筒不同小孔排布形式进行研究,定量分析不同参数套筒对调节阀节流特性的影响,为多级套筒调节阀设计和优化提供了一定的参考。

1 数值模拟控制方程

流体流动需要受到质量守恒定律、动量守恒定律、能量守恒定律的支配[11]。当流体可压缩流动时,3 个控制方程需要同时满足。

1)连续性方程。

式中:ρ为流体密度;t为单位时间;ui是 速度在xi方向上的分量。

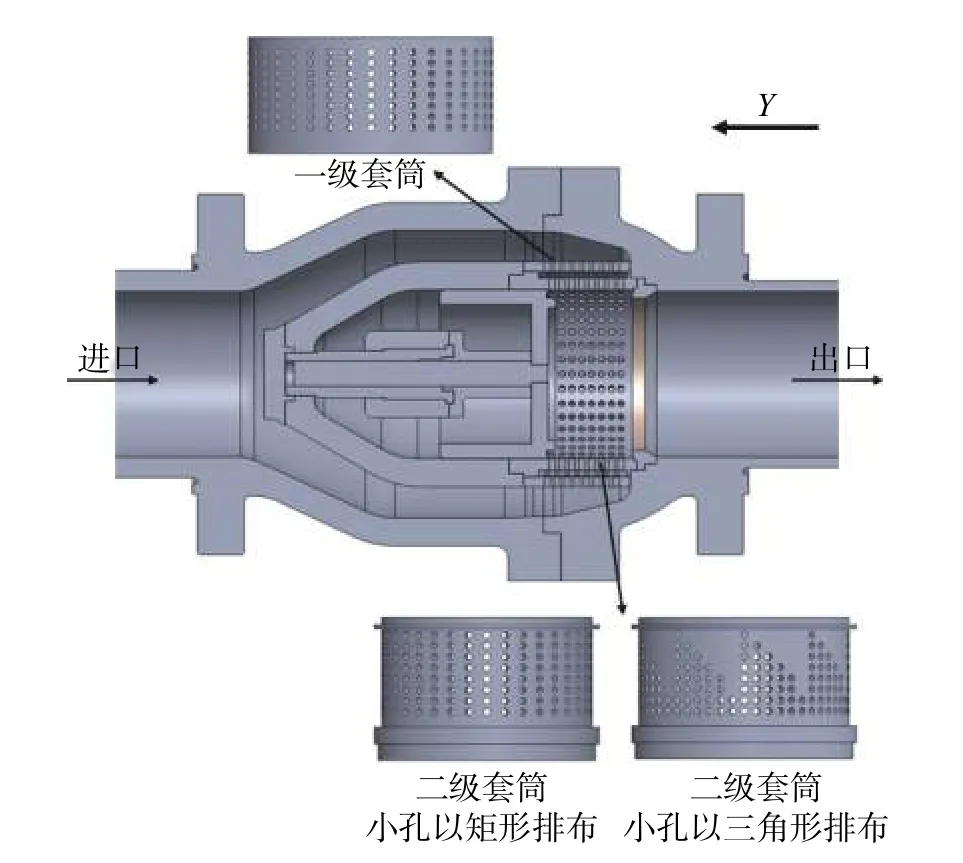

2)动量守恒方程(即N-S 方程)。

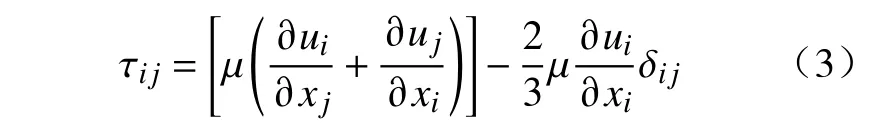

式中:P为静压;τij为 应力张量;gi为i方向上的重力体积力;Fi为i方 向上的外部体积力。应力张量 τij的表达式为

将应力张量 τij代入式(2)得到完整的动量守恒方程为

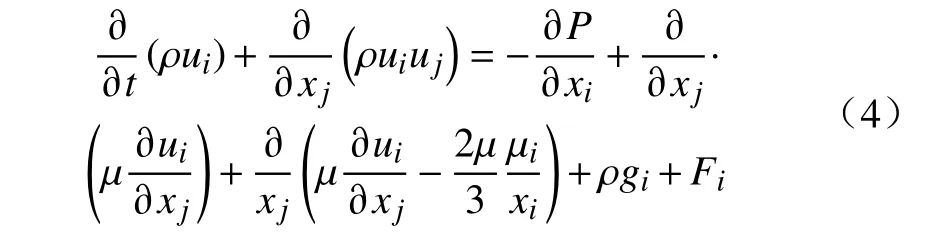

3)能量守恒方程。

式中:λ为热传导系数;Jj为组分的扩散量;T为温度;Sh为体积的热源项。

2 流场模拟分析

2.1 调节阀三维模型及工况参数

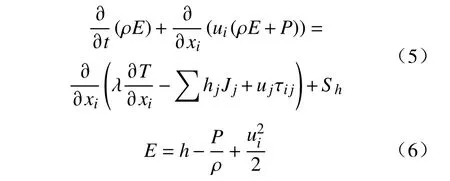

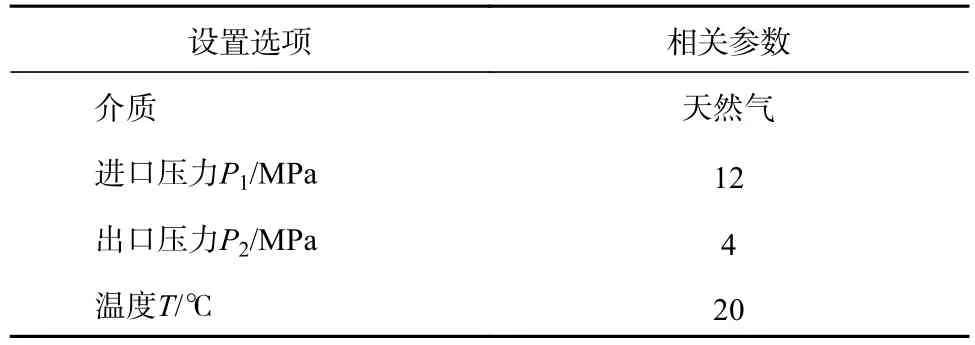

本文以双层套筒调节阀为研究对象,其三维图如图1 所示。根据调节阀实际使用工况设定相关参数,如表1 所示。天然气物性参数如表2所示。

图1 套筒调节阀模型三维图

表1 工况参数

表2 天然气在20℃下的热物性参数

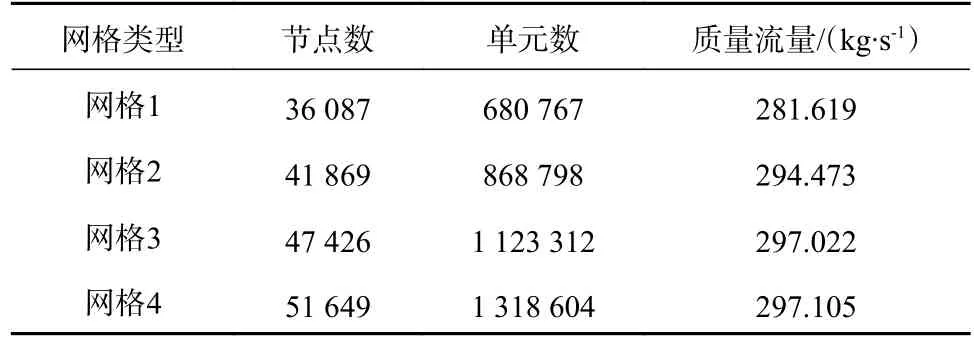

2.2 网格模型

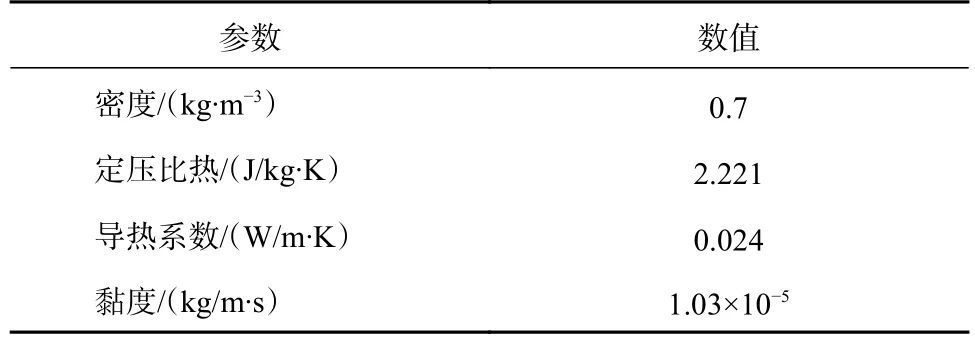

利用三维建模软件SolidWorks 建立调节阀阀体和不同参数套筒组件的三维实体模型,在不改变内部流道的前提下,对阀体内部结构进行简化。为保证阀门前后流体流速均匀,阀门前后两端分别加5 倍和10 倍阀门公称直径长度的管道,得到双层套筒调节阀和管道模型,再利用DM(design modeler)模块通过反向建模得到内部流道区域,调节阀结构和内部流道如图2 所示。

图2 结构和内部流道

利用ANSYS ICEM CFD 对流体区域进行网格划分,采用四面体和六面体网格相结合的网格划分技术。为保证计算结果的准确性,对内部结构进行局部网格加密[12],流体区域网格如图3 所示。

图3 流体区域网格

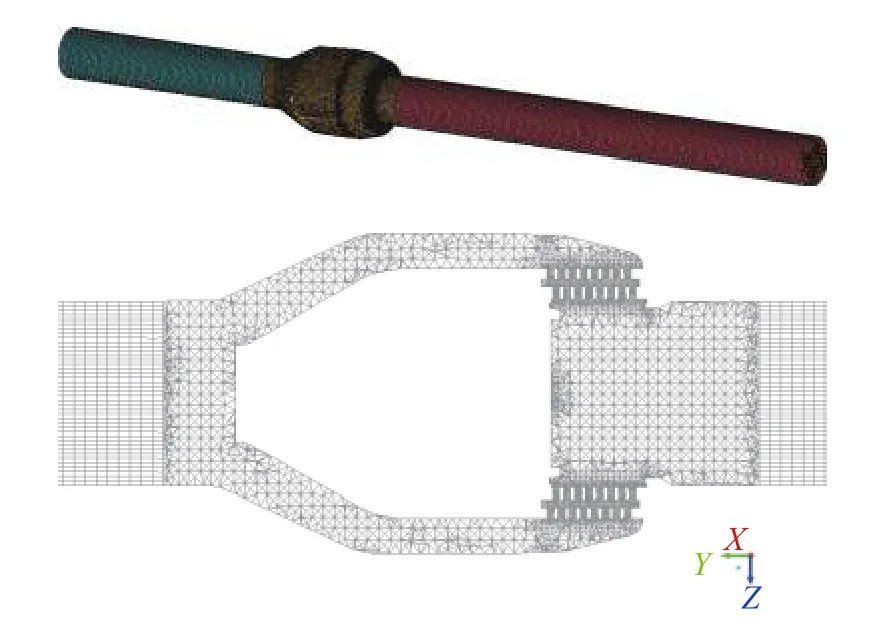

2.3 网格无关性验证

以双层套筒调节阀套筒间距为5 mm,二级套筒小孔为矩形排布的三维模型进行网格无关性验证,划分了68 万、86 万、112 万以及131 万4 种网格类型。以阀门出口的质量流量为评判标准,其验证结果如表3 所示。

表3 网格无关系验证

由表3 可知,当网格数大于112 万3 312 时,出口流量变化趋于稳定。考虑计算精度和时间成本,本文选择网格类型3 作为数值模拟计算方案。

2.4 边界条件

流体介质为可压缩气体,模拟时设置为理想气体(ideal-gas)。Fluent 计算中选择压力进口和压力出口作为进出口的边界条件,进口压力设置为12 MPa,温度为293 K,出口设置为4 MPa。求解器设置为基于密度(density-based)、稳态(steady)。由于涉及可压缩流体计算,所以需要打开能量方程。湍流模型采用RNG k-epsilon 模型,除入口和出口平面外,其余平面设置为光滑无滑移壁面。控制方程离散格式均采用二阶迎风格式(second order upwind scheme)。残差均设置为1× 10-5,迭代步数设置为1 万步。

3 计算结果分析

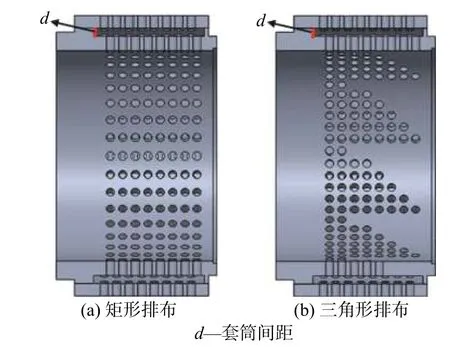

双层套筒调节阀两层套筒间距和二级套筒小孔排布形式如图4 所示,图中d为套筒间距。通过Fluent 数值模拟计算,得到不同套筒参数下双层套筒调节阀流场信息。

图4 套筒设计参数

3.1 压力场分析

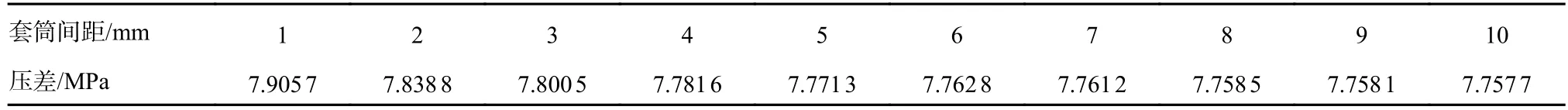

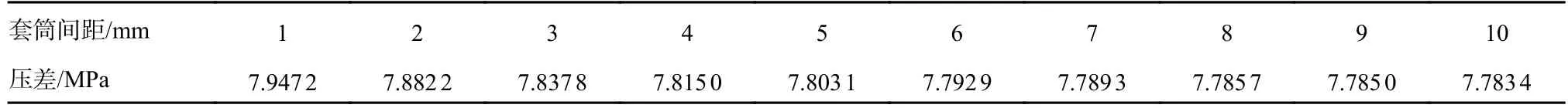

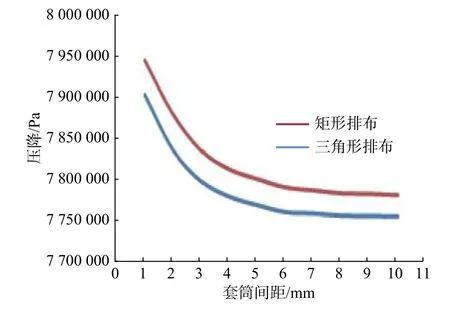

图5 示出套筒调节阀对称面在不同套筒参数下的压力分布云图。可以看出,天然气在入口腔、阀芯腔和出口腔压力均匀分布。在套筒处,由于套筒流通面积减小,当天然气流经套筒处时,介质发生绝热压缩,因此压力迅速减小。对于不同套筒参数的双层套筒调节阀,降压梯度均出现在套筒处。由图6、表4 和表5 可知:当双层套筒间距为1 mm 时,由于套筒间距较小,流体流过一级套筒后需在短时间内进入二级套筒,并且两层套筒的小孔错位,所以需要在两层套筒中完成环向流动,在较短时间流过两层套筒,双层套筒降压效果更好;随着套筒间距的增加,双层套筒调节阀的压降逐渐减小;当两层套筒间距增大到一定程度时,降压变化幅度很小,几乎趋于不变,在此距离之前,压降随两层套筒间距的增加而减小,所以该距离为临界距离;当二级套筒小孔排布以三角形排布时,在环向流动时间更长,所以小孔以三角形排布比矩形排布在相同套筒间距下压降更大。

表4 矩形排布调节阀进出口压差

表5 三角形排布调节阀进出口压差

图5 压力云图

图6 压降曲线图

3.2 速度场分析

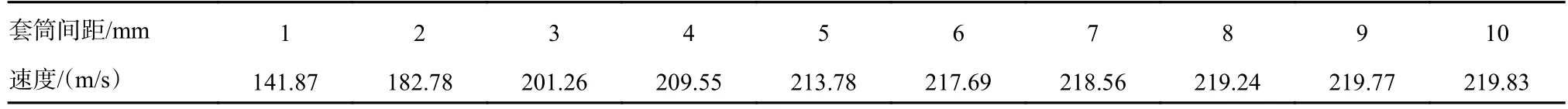

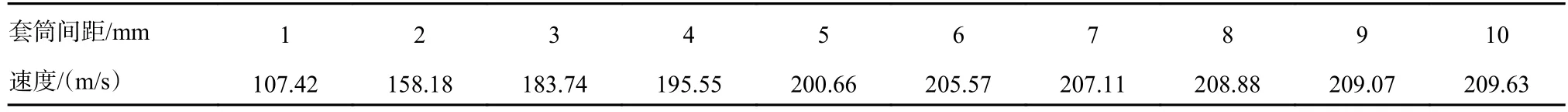

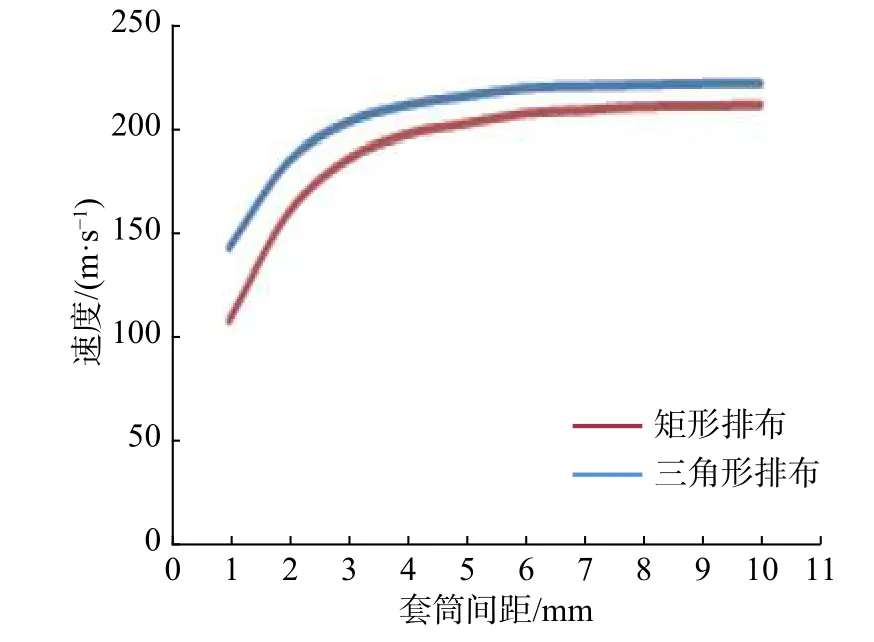

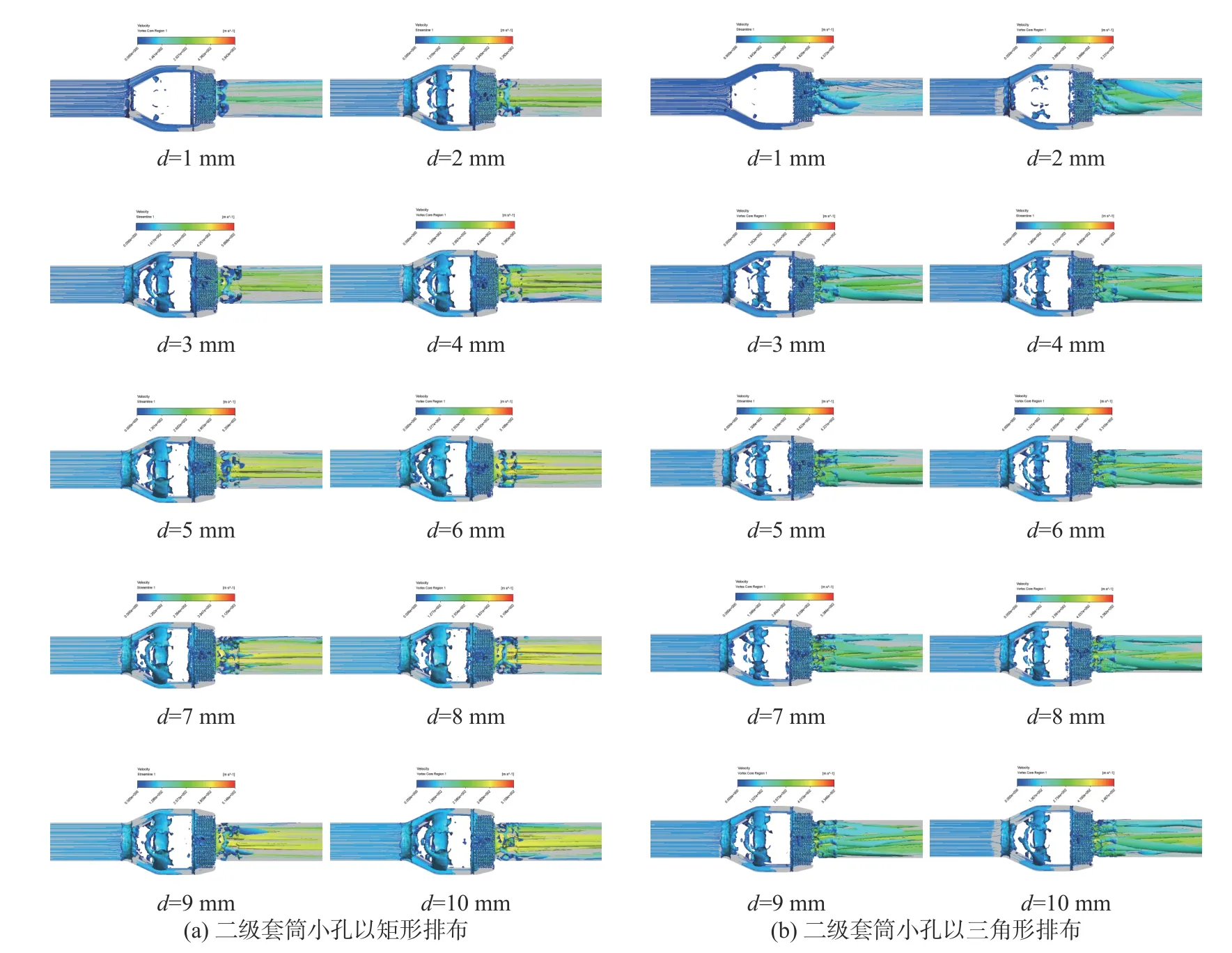

图7 所示为套筒调节阀对称平面在不同套筒参数下的速度分布云图。可以看出,天然气通过套筒小孔,压力迅速下降,流速增加。由图8、表6 和表7 可知:随着两层套筒间距的增大,二级套筒小孔进口处和出口处压差增大,双层套筒间距流道中充满了高速流体;二级套筒小孔以三角形排布时的压降大于矩形排布时的压降,二级套筒小孔以三角形排布时的进出口压差小于矩形排布时的进出口压差,所以调节阀在相同套筒间距下,二级套筒小孔以三角形排布时的流速小于矩形排布时的流速。

表6 矩形排布调节阀出口速度

表7 三角形排布调节阀出口速度

图7 速度云图

图8 出口流速曲线图

3.3 湍流耗散分析

天然气在双层套筒调节阀流动中存在涡旋。涡旋的存在加剧了介质流动的湍流程度并使机械能损耗。图9 所示为双层套筒调节阀在不同套筒间距和不同小孔排布形式下的涡核图。可以看出,调节阀在内部节流过程中,其涡旋主要分布在入口腔处、阀芯腔拐角处、套筒处和出口腔处。由于这些位置流道面积发生变化,介质发生流动分离,所以产生涡旋。出口腔涡旋产生的原因是天然气流出套筒后,速度较高,介质相互干扰、挤压、碰撞形成涡旋,随着套筒间距的增大,涡量增多。对比图9(a)和(b)可知,在相同套筒间距下,二级套筒小孔以三角形排布时的涡量大于矩形排布时的涡量。

图9 涡核图

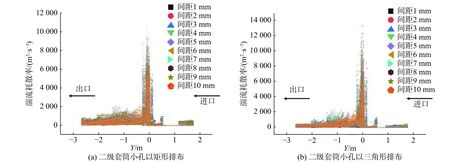

图10 为双层套筒调节阀在不同套筒间距下湍流耗散率沿Y方向的分布情况。湍流耗散率ε表示由湍流而产生能量耗散的物理量。湍流耗散率越大,能量消耗越多。由图10 可知,调节阀在套筒位置处出现峰值,湍流耗散主要集中在套筒处以及流过套筒后的腔室中。在相同的横坐标下,随着套筒间距的增加,湍流耗散率也随之增加。这表明双层套筒调节阀两级套筒间距越大,能量消耗越多。对比图10(a)和(b)可知,在相同套筒间距下,二级套筒小孔以三角形排布时的湍流耗散率峰值大于矩形排布时的湍流耗散率峰值,这表明二级套筒以三角形排布时的套筒处湍流耗散率更大,能量消耗更多。

图10 不同套筒间距下湍流耗散率沿Y 方向分布曲线图

4 结论

本文运用Fluent 数值仿真模拟软件研究了不同套筒间距和二级套筒小孔排布形式对双层套筒调节阀节流特性的影响,对数值模拟结果进行对比分析,主要得出以下结论。

1)随着双层套筒间距的增大,压降逐渐减小,出口速度逐渐增大,湍流耗散率逐渐增大。当间距为1 mm 时,双层套筒的节流效果最好;当套筒间距增加到8 mm 后,双层套筒间距继续增大时,节流效果变化很小,即当套筒间距达到临界距离后,再增加套筒间距,节流效果将不会发生变化。

2)在相同的套筒间距下,二级套筒以三角形排布时的压降大于矩形排布时的压降;其出口速度小于矩形排布时的出口速度;其湍流耗散率大于矩形排布时的湍流耗散率,其能量消耗更大。