内外圈油沟几何尺寸对轴承等效应力和最大正交剪切应力的影响

2022-05-13宋杨法黄志辉王玉辉雷亚南

宋杨法,黄志辉*,王玉辉,雷亚南

(1.西南交通大学牵引动力国家重点实验室,四川 成都 610031;2.湖南铁路科技职业技术学院,湖南 株洲 412006)

油沟是圆柱滚子轴承的重要组成部分[1]。其主要作用有:储存润滑油或润滑脂;提供润滑,减少磨损;延长轴承寿命。轴箱轴承每一到两年补充一次油脂,润滑时间间隔跨度大,因此油沟应尽量大,以便储存更多油脂[2]。然而,油沟的尺寸过大,会导致部分接触应力转移到油沟。这种情况会引起油沟边缘出现应力突变,使得轴承承载性能变差[2]。轴箱轴承是承受簧上载荷、保证铁路机车车辆正常运行的关键承载部件[3],不仅需要承受车辆较大的径向载荷,还要传递轴向载荷,其性能优劣直接影响轴承寿命以及车辆的运行安全[4−5]。因此,选择合理的油沟尺寸显得尤为重要。

轴箱轴承设计中油沟尺寸的选择主要是根据国外厂家的同类型产品来选取,因为国内关于如何合理选择油沟尺寸的研究较少。为使轴箱轴承能够满足国产化的要求、降低轴承应力,正确选择轴箱轴承的油沟尺寸具有重要意义。本文基于有限元方法分析油沟几何尺寸对轴承各部分应力的影响,探讨轴箱轴承油沟尺寸的选择。

1 圆柱滚子轴承

1.1 轴承参数

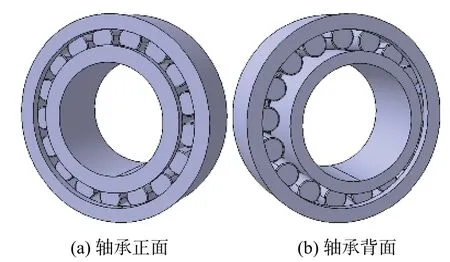

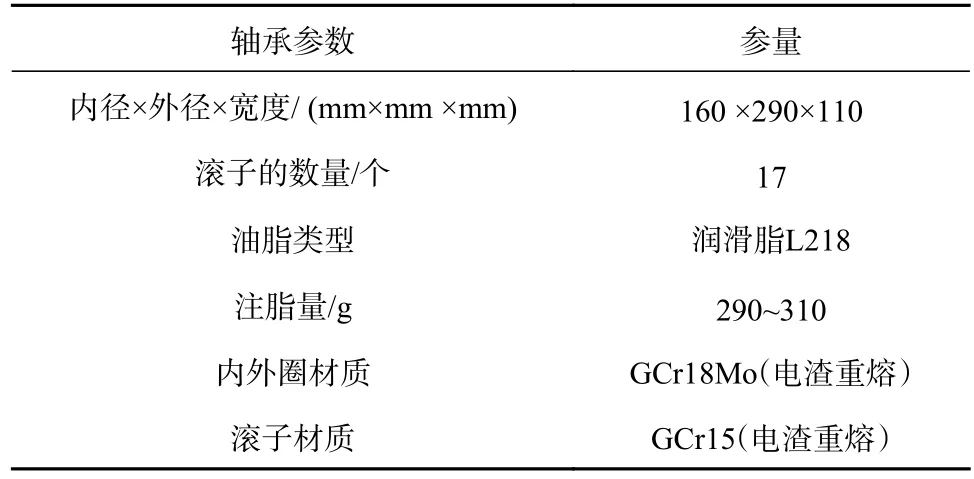

本文轴承采用的是双列圆柱滚子轴承,由NJ2232WB 型轴承和NUHJ2232WB 型轴承组合而成,NJ2232WB 型圆柱滚子轴承三维模型如图1 所示,轴承参数如表1 所示。

图1 NJ2232WB 圆柱滚子轴承三维模型

表1 轴承(NJ2232WB)参数

1.2 油沟结构

NJ2232WB 轴承滚子与内圈滚道之间有1 个油沟,位于轴承内圈靠近挡边的一侧,滚子与外圈滚道之间有2 个油沟,位于轴承外圈靠近挡边的位置,轴承局部剖面图如图2 所示。

图2 轴承局部剖面图

1.3 轴承径向载荷分布情况

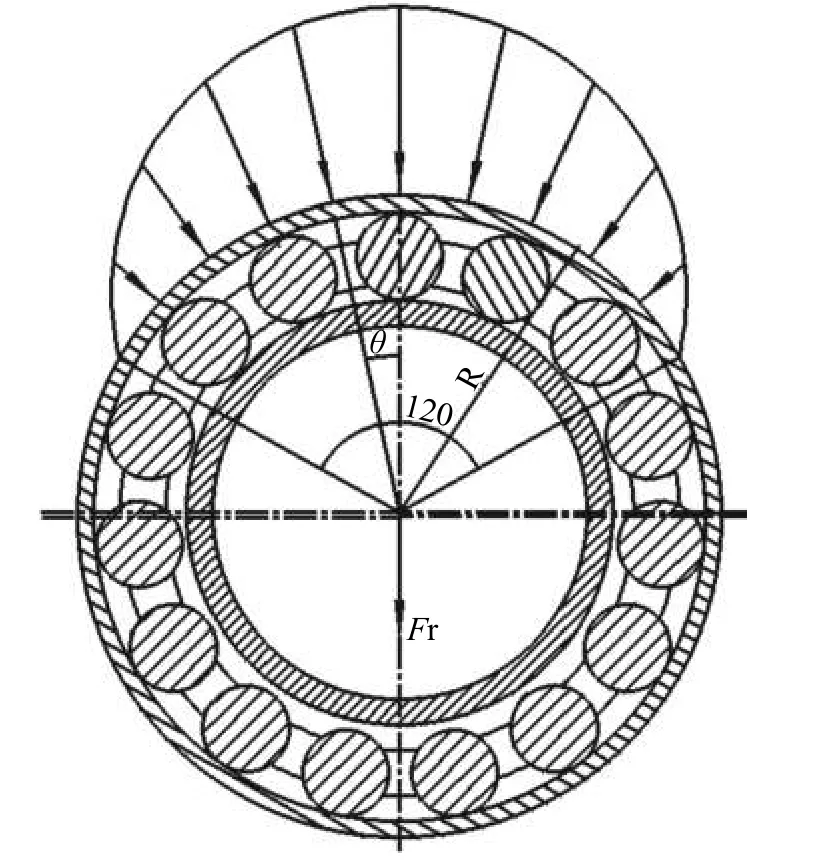

作用于轴承的载荷通过滚动体由一个套圈传递到另一个套圈。Stribeck 研究[6]表明,假定有一个滚动体位于轴承的顶端,当轴承的径向游隙ur>0时,双列圆柱滚子轴承只有上半圈的部分滚子承受载荷。双列圆柱滚子轴承径向载荷分布情况如图3 所示。

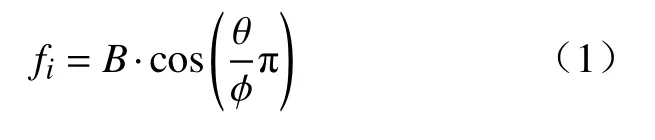

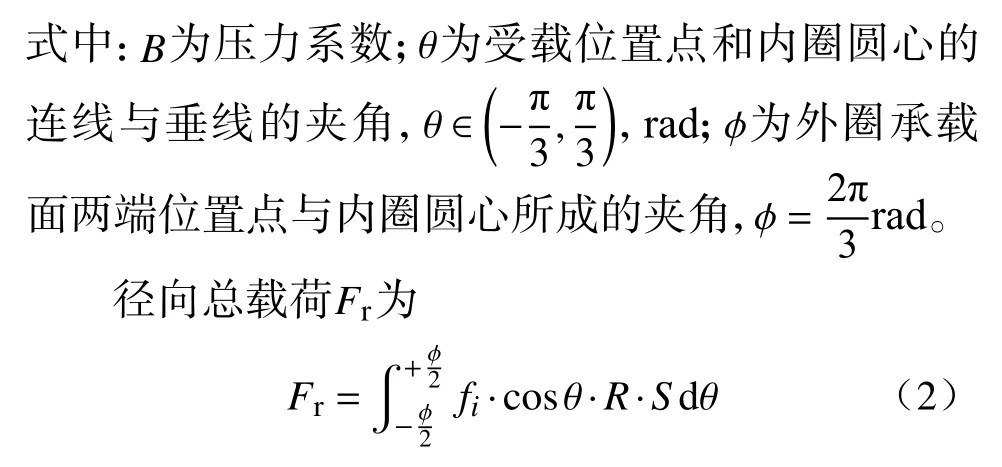

在图3 中,选取与轴承内圈圆心成120°的外圈表面作为承载面,受载表面压力成余弦函数分布,压力分布函数fi为

图3 双列圆柱滚子轴承径向载荷分布情况

式中:R为外圈半径,mm;S为外圈承载面宽度,mm。

轴箱轴承受载的是转向架一系簧上质量,轴承当量动载荷[7]P为

式中:P为当量动载荷,kN;Fr为径向载荷,kN;A为轴重,取25000 kg;GR为 簧下质量,取5430 kg;g为9.81 m/s2;fz为垂向动载系数,取1.5;fa为载荷系数,取1;iR为每轮对上的轴承数量,取4。

假定径向总载荷Fr与轴承当量动载荷P相同,联立式(1)—(3)得到轴承外圈受载面的压力分布函数fi,为

2 有限元模型

2.1 建立轴承有限元模型

根据轴承的径向载荷分布情况,圆柱滚子轴承只有上半圈的部分滚子承受载荷,轴承最顶端的滚子相较其他滚子所受的径向载荷产生的应力和变形均最大,因此选取圆柱滚子轴承最顶端的滚子及与其相接触的内外圈部分作为研究对象,圆柱滚子轴承简化模型如图4 所示。

图4 圆柱滚子轴承简化模型示意图

2.2 参数选择及网格划分

将该轴承模型导入到Hypermesh 软件中,并对其进行参数设置和网格划分。轴承滚子选用材料为GCr15,弹性模量为2.08×105MPa,泊松比为0.3;内外圈选用材料为GCr18Mo,弹性模量为7.65×105MPa,泊松比为0.3。由于不同的网格大小和网格质量对关键接触部位的有限元计算结果影响较大[8],因此,采用SOLID186 单元,接触部位的网格大小选为0.1 mm,其他非关键部位的网格大小取1~2 mm。网格划分后的有限元模型如图5 所示。

图5 轴承有限元网格模型

2.3 边界条件和接触设置

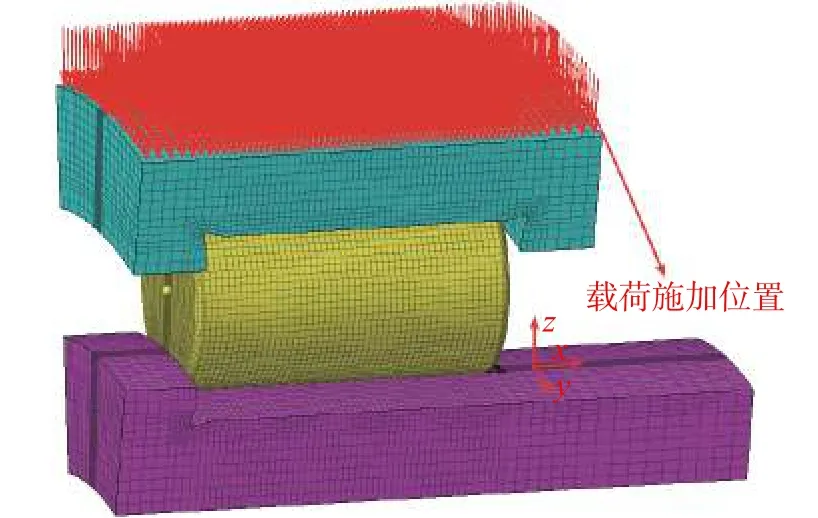

根据轴承的受载特点和对应工况,对轴承外圈承载表面施加余弦函数压力,轴承载荷施加位置如图6 所示。轴承内圈完全固定,约束6 个方向的自由度;滚子与外圈的侧表面约束x和y方向的平动自由度;由于轴承受到垂向载荷且有垂向位移,需释放其z方向的平动自由度[9]。轴承约束施加位置如图7 所示。滚子与内外圈的接触采用面—面接触的接触方式,滚子的接触表面作为目标面,采用TARGE170 单元,内外圈的接触表面作为接触面,采用CONTA173 单元,共设置2 对接触。

图6 轴承载荷施加位置

图7 轴承约束施加位置

3 不同油沟几何尺寸对轴承应力的影响

本文在分析油沟尺寸对轴承应力的影响时,假定内外圈油沟尺寸同步变化,选择油沟在滚道方向的尺寸L作为变量进行分析。由于在不同油沟尺寸下滚子与外滚道的接触关系和滚子与内滚道的接触关系相类似,所以图8 只列出了滚子与内滚道的接触关系。

图8 不同油沟尺寸时滚子与滚道的接触关系

当L=1.2 mm 时,滚道有效长度超过滚子有效长度,滚道与滚子有效接触长度最大。当L=1.5 mm 时,滚子素线端点与滚道素线端点重合,此时滚道与滚子有效接触长度相等。当L超过1.8 mm 时,滚道有效长度小于滚子有效长度,会导致滚子部分工作面未与滚道接触,滚子与滚道的有效接触长度变小。

3.1 不同油沟几何尺寸对轴承Von Mises 应力的影响

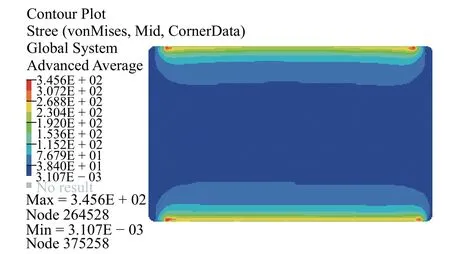

为研究不同油沟几何尺寸对轴承各部分应力的影响,只改变油沟在滚道方向的尺寸L。由于尺寸L改变时轴承各部分Von Mises 应力云图与L=2.7 mm 的应力云图相似,只是数值大小不同,所以本文只列出了L=2.7 mm 时轴承各部分的Von Mises 应力云图,如图9—11 所示,单位为MPa。

图9 轴承滚子的应力云图

图10 轴承外圈的应力云图

图11 轴承内圈的应力云图

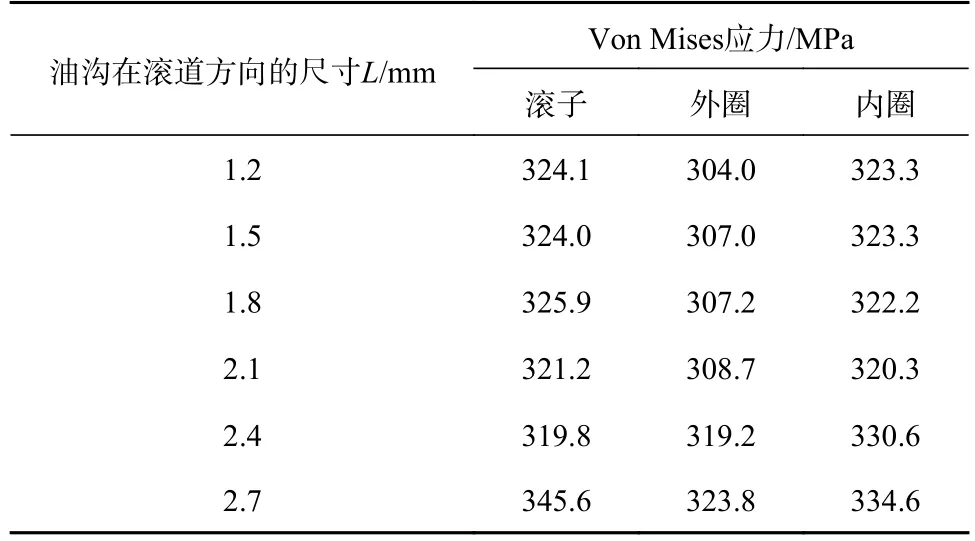

表2 示出油沟在滚道方向的尺寸变化时轴承各部分的Von Mises 应力结果对比情况。图12 为轴承各部分Von Mises 应力随油沟在滚道方向的尺寸变化曲线。

表2 轴承各部分Von Mises 应力结果对比情况

图12 轴承Von Mises 应力随油沟在滚道方向的尺寸变化曲线

由表2 和图12 可知:对于轴承外圈,油沟在滚道方向的尺寸L由1.2 mm 变化到2.1 mm 时,外圈Von Mises 应力变化范围在304.0 MPa 到308.7 MPa 之间,变化范围为1.53%,小于2%;从2.1 mm变化到2.4 mm 时,外圈Von Mises 应力由308.7 MPa 变化到319.2 MPa,应力变化范围较大,超过3.2%。根据轴承外圈的应力变化情况,油沟在滚道方向的尺寸应尽量选择在1.2~2.1 mm。

对于轴承内圈,油沟在滚道方向的尺寸L由1.2 mm 变化到2.1 mm 时,内圈Von Mises 应力变化范围在323.3 MPa 到320.3 MPa 之间,变化范围为0.93%,小 于1%;从2.1 mm 变 化 到2.4 mm时,内圈Von Mises 应力由320.3 MPa 变化到330.6 MPa,应力变化范围较大,超过3.1%。根据轴承内圈的应力变化情况,油沟在滚道方向的尺寸应尽量选择在1.2~2.1 mm。

对于轴承滚子,油沟在滚道方向的尺寸L由1.2 mm 变化到2.4 mm 时,滚子Von Mises 应力变化范围在324.1 MPa 到319.8 MPa 之间,变化范围为1.33%,小于1.5%;从2.4 mm 变化到2.7 mm 时,滚子Von Mises 应力由319.8 MPa 变化到345.6 MPa,应力变化范围较大,变化范围为7.5%,超过7%。根据轴承滚子的应力变化情况,油沟在滚道方向的尺寸L应尽量选择在1.2~2.4 mm。

油沟在滚道方向的尺寸L变化时轴承各部分Von Mises 应力变化范围及变化率如表3 所示。

表3 油沟在滚道方向的尺寸L 变化时轴承各部分Von Mises 应力变化情况

综上可知,油沟在滚道方向的尺寸L选择在1.2~2.1 mm 之间时,轴承外圈、内圈和滚子的Von Mises 应力都比较小;但过小的油沟几何尺寸会导致润滑油难以进入和存储,不利于轴承润滑,易产生磨损和发热:因此,油沟在滚道方向的尺寸L选择2.1 mm 时既可以提供润滑,减少磨损,又能够降低轴承各部分的Von Mises 应力。

3.2 不同油沟几何尺寸对轴承最大正交剪切应力的影响

L-P 寿命理论认为最大正交剪切应力是引起轴承疲劳失效的初始应力,即轴承的寿命与最大正交剪切应力有关[10]。因此,研究油沟几何尺寸对轴承最大正交剪切应力的影响,对于轴承寿命的准确预测有重要意义。

表4 示出油沟在滚道方向的尺寸变化时轴承各部分的最大正交剪切应力结果对比情况。图13为轴承各部分最大正交剪切应力随油沟在滚道方向的尺寸变化曲线。

图13 轴承最大正交剪切应力随油沟在滚道方向的尺寸变化曲线

结合表4 和图13 可知:轴承各部分的最大正交剪切应力与轴承各部分的Von Mises 应力变化趋势基本相同,但轴承内圈的最大正交剪切应力明显高于轴承外圈和滚子的最大正交剪切应力,即轴承内圈发生疲劳失效的可能性远远高于轴承外圈和滚子。由轴承内圈的最大正交剪切应力变化趋势可知,油沟在滚道方向的几何尺寸L为2.1 mm时轴承的最大正交剪切应力最小,可延长轴承的疲劳寿命。

4 结论与展望

通过HyperMesh 软件建立了轴箱轴承有限元模型,研究了油沟在滚道方向的几何尺寸L为1.2、1.5、1.8、2.1、2.4 和2.7 mm时对轴承Von Mises 应力和最大正交剪切应力的影响,得出结论如下。

1)轴承油沟在滚道方向的尺寸L变化时轴承各部分的Von Mises 应力变化范围和变化率均不相同。综合考虑轴承外圈、内圈和滚子的等效应力变化情况,发现油沟在滚道方向的尺寸L为2.1 mm左右时既可以提供润滑,减少磨损,又能够降低轴承各部分的Von Mises 应力。

2)轴承各部分的最大正交剪切应力与轴承各部分的Von Mises 应力变化趋势基本相同,但轴承内圈的最大正交剪切应力明显高于轴承外圈和滚子的最大正交剪切应力。油沟在滚道方向的几何尺寸L为2.1 mm 时可最大程度降低轴承的最大正交剪切应力,延长轴承的疲劳寿命。

本文仅对轴箱轴承的油沟几何尺寸进行了研究,轴承油沟的几何形状改变同样会影响轴承的应力,因此后续可对轴承油沟几何形状对轴承的影响做进一步研究。