挖掘机斗齿用40Cr 钢的半锻造余热淬火工艺研究①

2022-05-12谢志勇朱娟芬张计谋赵明纯

谢志勇, 朱娟芬, 李 鑫, 张计谋, 吴 进, 赵明纯

(1.娄底职业技术学院,湖南 娄底 417000; 2.中南大学 材料科学与工程学院,湖南 长沙 410083; 3.华菱湘潭钢铁有限公司,湖南 湘潭 411101)

直接与土壤和岩石接触的斗齿是挖掘机的主要磨损部件[1]。 斗齿在工作过程中受到强烈冲击、弯曲和滑动力,容易发生磨损和变形[2]。 因此,作为斗齿用钢,必须同时具备高强度、高韧性和耐磨特点[3]。 锻造工件相对铸造工件具有更好的综合力学性能[4-5]。锻造工件一般都要经过后续淬火热处理才能投入使用[6-10],目前通常是在锻造后进行常规淬火或锻造后采用锻造余热淬火[7-9]。 本文提出一种改进的“半锻造余热淬火”工艺生产矿山挖掘机斗齿,相对于“锻造余热淬火”工艺,可以消除带状组织的不良影响,改善强韧性能;相对于“锻造常规淬火”工艺,能够节省能源与工时。

1 实验方法

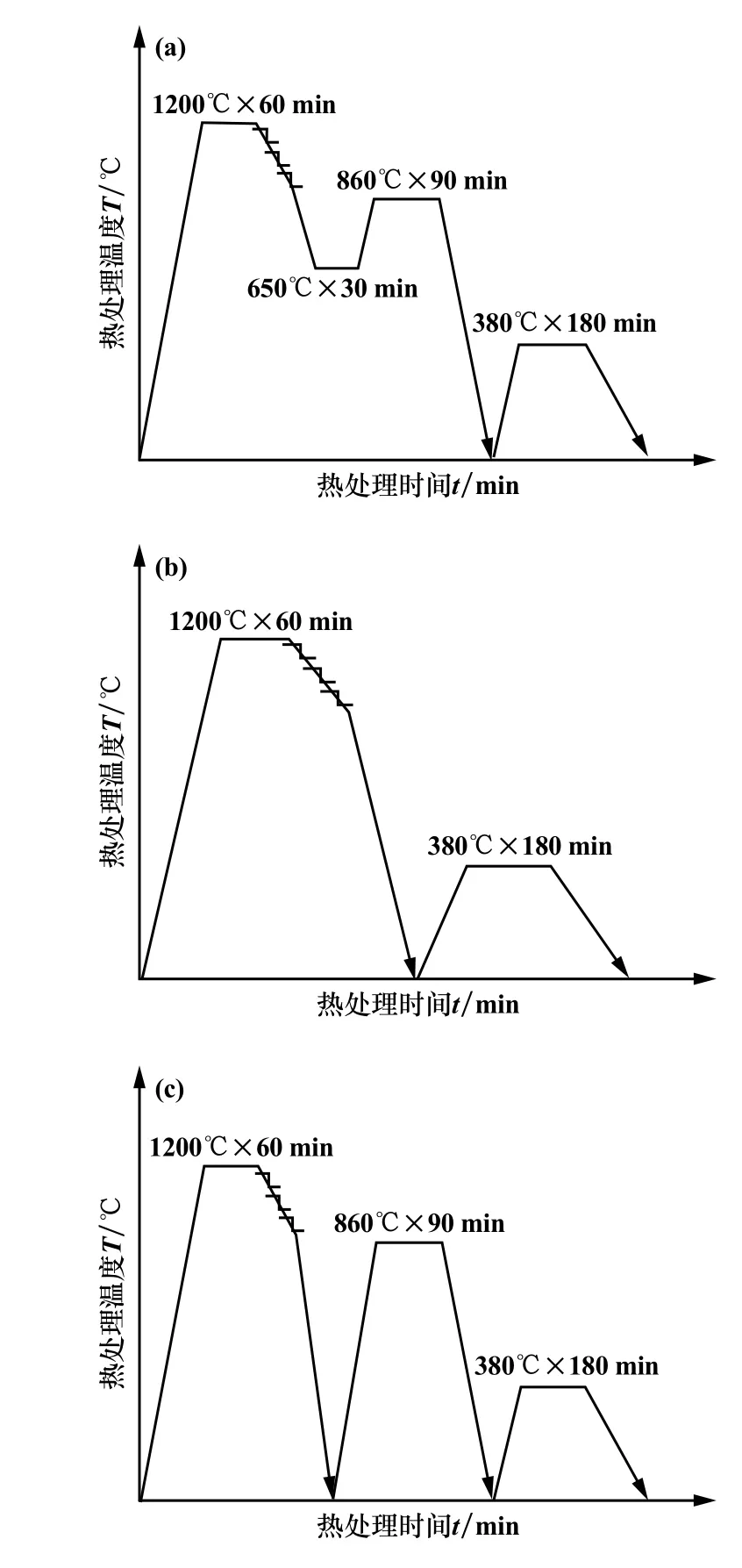

实验用钢为一种商用40Cr 钢,其化学成分见表1。

表1 实验用商用40Cr 钢化学成分(质量分数)/%

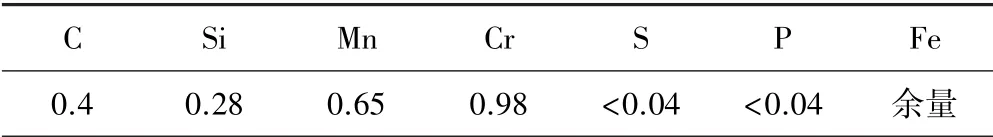

“半锻造余热淬火”实验方案:高温锻造后,零件首先被迅速冷却到一个低于珠光体转化温度的临界温度,并在此温度下保温足够长时间以形成等轴组织,随后将工件重新加热到奥氏体转化区温度,并最终进行淬火和回火。 该技术的关键是确定锻造后工件迅速冷却到能够完成珠光体转变的临界温度。 只有在该临界温度下保温,钢发生奥氏体到珠光体的转变、获得稳定的等轴珠光体组织,才能避免产生带状组织和较粗的锻造组织而导致韧性不足的不良后果。测试临界温度的实验试样从Φ25 mm×1 000 mm 锻棒上切割而来,尺寸为Φ25 mm×15 mm。 测量临界温度的热处理工艺流程如图1 所示。 试样在电阻炉中被重新加热到860 ℃保温60 min 后,用风扇鼓风快速冷却到温度T(T分别设定为780,720,700,670,650,630 和610 ℃),在此温度下保温30 min,随后水冷到室温。试样经机械抛光并用4%硝酸酒精进行腐蚀后采用光学显微镜和扫描电镜(SEM)观察各试样的热处理微观组织。 在室温下测量每个试样在150 N 载荷下的洛氏硬度。

图1 测量临界温度的热处理工艺流程

2 实验结果和讨论

图2 为图1 所示的T温度下热处理后对应试样的硬度。 当温度为670 ℃或更高时,试样硬度约为55(HRC);而温度为650 ℃或更低时,试样硬度15(HRC)左右。硬度发生明显变化的温度介于650~680 ℃。

图2 不同温度T 时对应的试样硬度

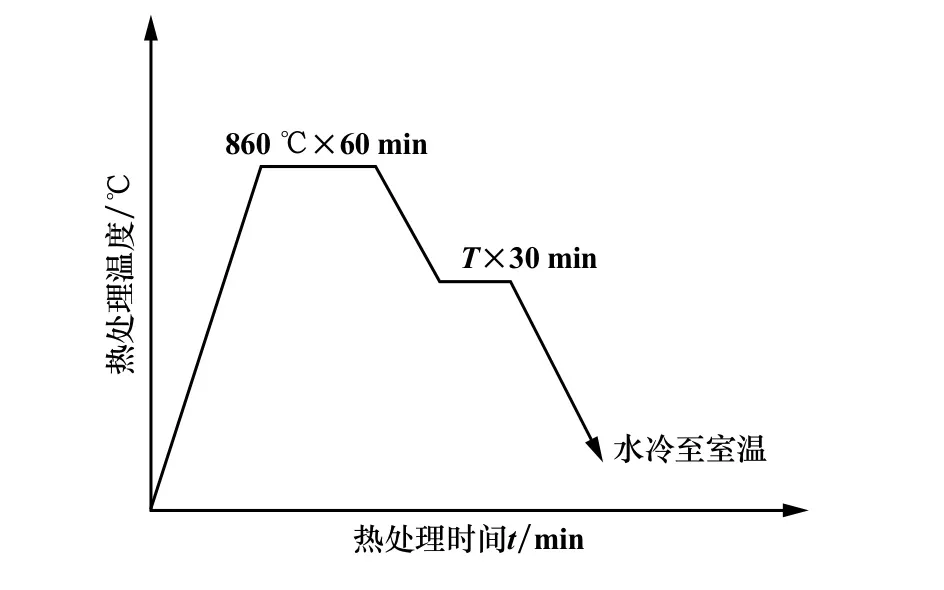

图3 为图1 所示的T为680 ℃和650 ℃时对应试样的显微组织。 由图3(a)可知,T=680 ℃时,组织为“先共析铁素体+马氏体”,图中块状晶粒为先共析铁素体,颜色略深的为马氏体。 由图3(b)可知,T=650 ℃时,组织为“先共析铁素体+珠光体”,图中白色的晶粒为先共析铁素体,深棕色的为珠光体。 由图3(c)可知,T=680 ℃时,可以清晰地看出组织中先共析铁素体和马氏体的分布状况(灰色基体为先共析铁素体,白色的为马氏体)。 在更高倍数下,可看到马氏体片条或板条的组织特征[11-12]。 由图3(d)可知,T=650 ℃时,组织为先共析铁素体与珠光体,在更高放大倍数下,可看到珠光体层状相间的渗碳体片层和铁素体片层的组织特征[13]。

图3 T 为680 ℃和650 ℃时对应试样的显微组织

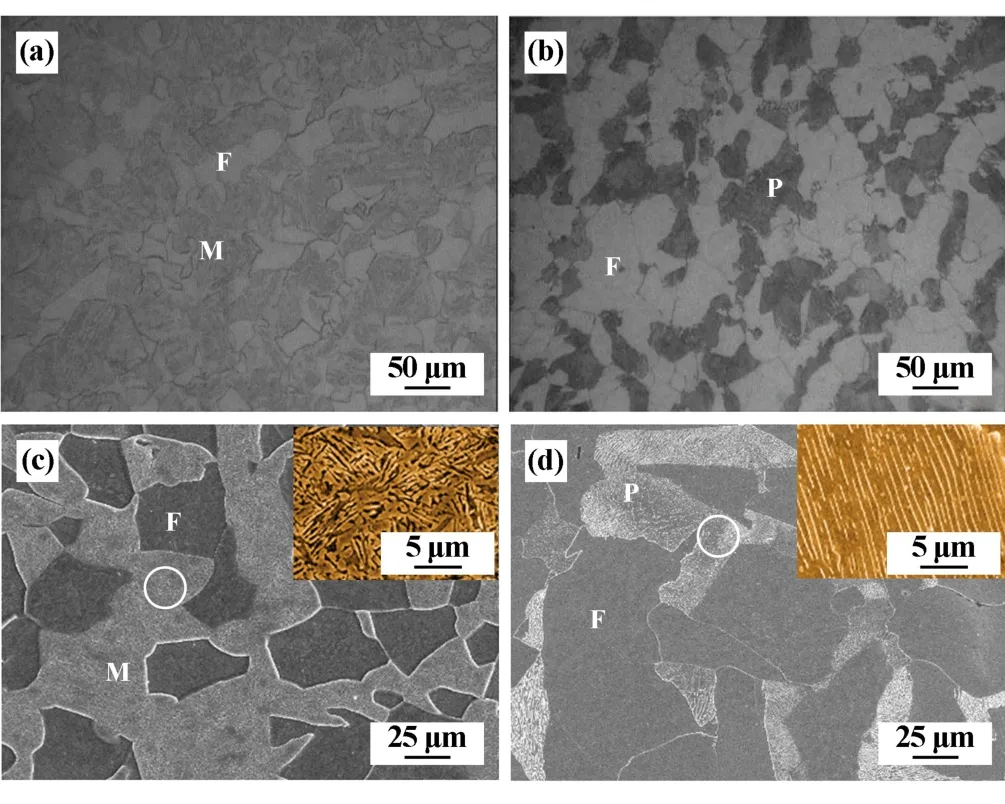

40Cr 属于亚共析钢,在双相区(α+γ)等温退火过程中,先共析铁素体晶粒首先在原奥氏体边界处形成。从图3可知,残余奥氏体在680 ℃等温退火+水淬条件下转化为马氏体,而在650 ℃退火+水淬条件下转化为珠光体,即从奥氏体到珠光体的转变在680 ℃及以上不会发生,而在650 ℃及以下可以完成;图3 所示的显微组织也验证了这一结果。 因此,半锻造余热淬火工艺中的临界温度可以选择650 ℃,锻件在锻造结束后冷却到这个温度,在此温度下保温足够长时间,完成珠光体相变,随后将工件从这个温度重新加热到奥氏体转化区的温度保温,进行淬火和回火,据此“半锻造余热淬火”技术制定的生产斗齿的热处理工艺流程如图4(a)所示。 作为对比,采用锻造余热淬火和锻造常规淬火工艺生产斗齿的热处理工艺流程分别如图4(b)和图4(c)所示。

图4 40Cr 斗齿锻造后热处理工艺流程

表2 为采用图4 所示的3种不同热处理工艺流程制备试样的力学性能。 由表2可知,采用3种不同热处理工艺生产的试样硬度基本相同;采用“半锻造余热淬火”工艺和“锻造常规淬火”工艺生产的试样冲击功基本相等,但远高于采用“锻造余热淬火”工艺生产的试样冲击功。

表2 不同淬火工艺下试样的力学性能

根据热变形相关理论对图4 所示的热处理工艺流程进行分析。 3种热处理工艺的均热温度均为1 200 ℃,在1 200~860 ℃之间采用相同的锻造变形工艺。 锻造前均热的目的是保证钢材均匀奥氏体化。 终锻温度也是一个重要的工艺参数,温度过高会造成钢的晶粒长大,降低力学性能;温度过低不能保证在奥氏体单相区获得充分的晶粒细化,对最终性能带来不利影响,并使变形抗力增加,给变形带来困难。 因此,根据实际锻造生产条件,40Cr 钢锻造前的均热条件为1 200 ℃下保温60 min,终锻温度为860 ℃,保证锻造变形在奥氏体区进行。

对于“半锻造余热淬火”工艺流程,锻造变形结束后冷却至650 ℃并保温30 min,在这个过程完成珠光体转变,消除了锻造过程中的变形组织;然后重新加热到860 ℃并保温90 min 再进行奥氏体化,淬火后在380 ℃下回火180 min。 该过程中的关键点是冷却到650 ℃并保温30 min,使40Cr 钢发生相变生成珠光体,消除锻造过程中的变形组织。

对于“锻造余热淬火”工艺流程,考虑到后续淬火热处理温度往往与终锻温度基本一致,锻造后快速淬火获得淬火马氏体组织,锻造后的变形组织在淬火前没有消除,在淬火后会遗传,因此最终组织中不能消除锻造产生的带状组织,具有较低的冲击功,不能满足斗齿类产品高冲击韧性的要求。

“锻造常规淬火”工艺是一种比较常见的、能够获得良好硬度和冲击功的生产工艺,但锻件冷却到室温后,淬火前又需要重新从室温加热,相比前2种生产工艺,增加了能源消耗和工时。

综上所述,“半锻造余热淬火”工艺与“锻造余热淬火”相比,可以获得更好的冲击韧性;与“锻造常规淬火”相比,可以节省能源,符合低碳经济要求,并且可以节省工时,提高生产效率。 “半锻造余热淬火”技术为高性能挖掘机斗齿的开发提供了一种低成本、低碳新方法。

3 结 论

1) “半锻造余热淬火”工艺的关键是确定完成珠光体转变的临界温度,40Cr 钢的临界温度为650 ℃。40Cr 钢锻造变形后冷却至650 ℃并保温30 min,在此过程完成珠光体转变,消除了锻造变形组织,再通过后续热处理,最终完全消除锻造变形组织。

2) “半锻造余热淬火”工艺与“锻造余热淬火”工艺相比,可以获得更好的冲击韧性;与“锻造常规淬火”相比,可以节省能源、节省工时。