ASDM模型对AO工艺的模拟改造

2022-05-12吴林杰

马 昭,李 鹏,吴林杰

(1.西安市政设计研究院有限公司,陕西西安 710068;2.中国电建集团贵阳勘测设计研究院有限公司,贵州贵阳 550081)

污水处理工艺包含的过程复杂,工艺调整普遍依靠工程经验,调整周期较长,成本较高,还存在一定风险。数值模拟的方法可较快模拟出不同污水处理系统下的出水水质,因此,在污水处理工艺的设计与运营预测方面得到关注与发展[1]。从20世纪70年代起,研究人员及相关机构陆续开发了多种活性污泥工艺系统的数学模型,例如ASM1[2-5]、ASM2[4-5]、ASM2d[5-6]及ASM3[5,7],其中,以国际水协会(IWA)提出的活性污泥模型(ASMs)、厌氧消化模型(ADMs)最具代表性[8],而BioWin模拟软件的核心是主要包含ASMs与ADMs的ASDM综合模型。无论是国内还是国外对于数学模型的研究都大多集中于传统工艺,而对于传统工艺的改良工艺在模型方面的研究较为少见。本文利用BioWin软件将实际污水厂AO工艺分别模拟改造为MLE工艺、AAO工艺、多段进水AO工艺、多段多级AO工艺,为实际污水处理工艺的工程改扩建及改良提供参考依据。

BioWin可在多种操作系统中运行,软件操作十分方便。该软件在ASDM模型的基础上,建立了各种反应池、沉淀池、进出水及污泥处置等共计30个工艺单元模块,用户通过组合这些结构化模块,可快速构建目标污水处理工艺的概化模型[1]。

1 污水厂概况

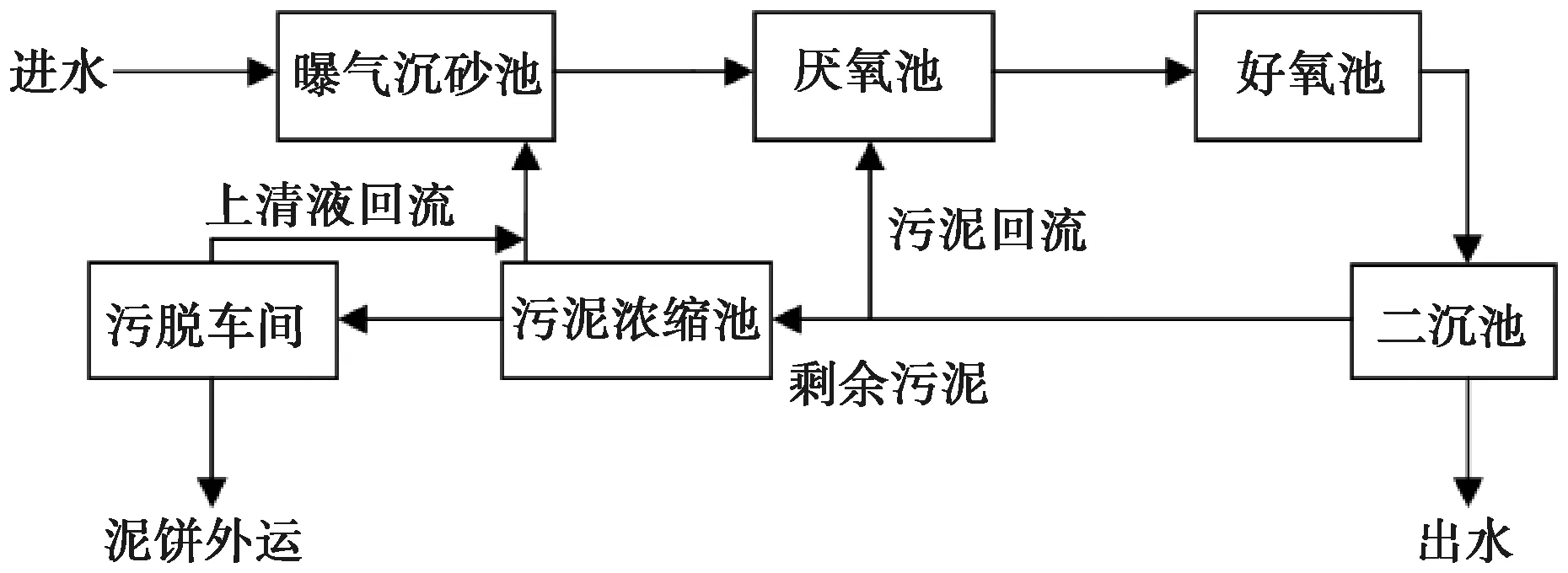

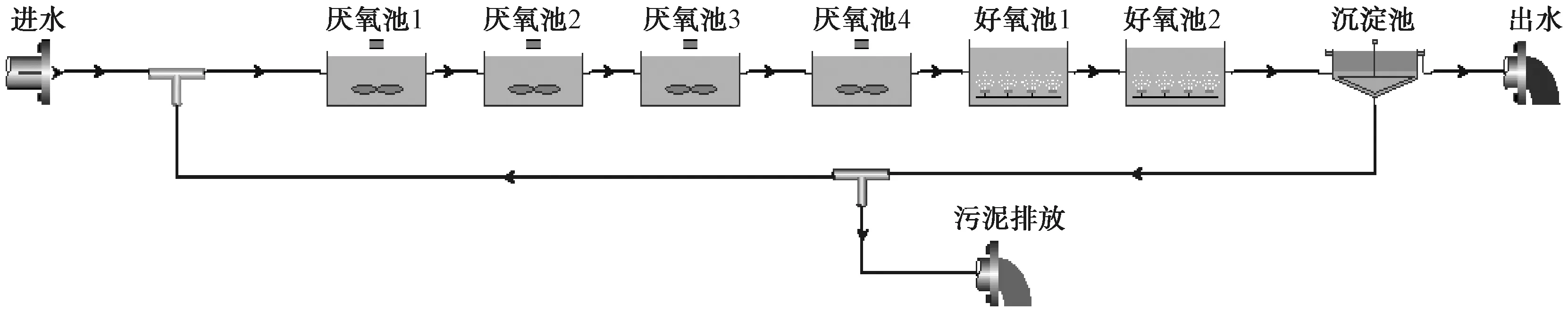

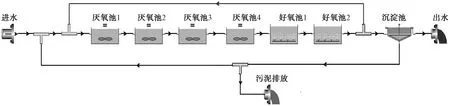

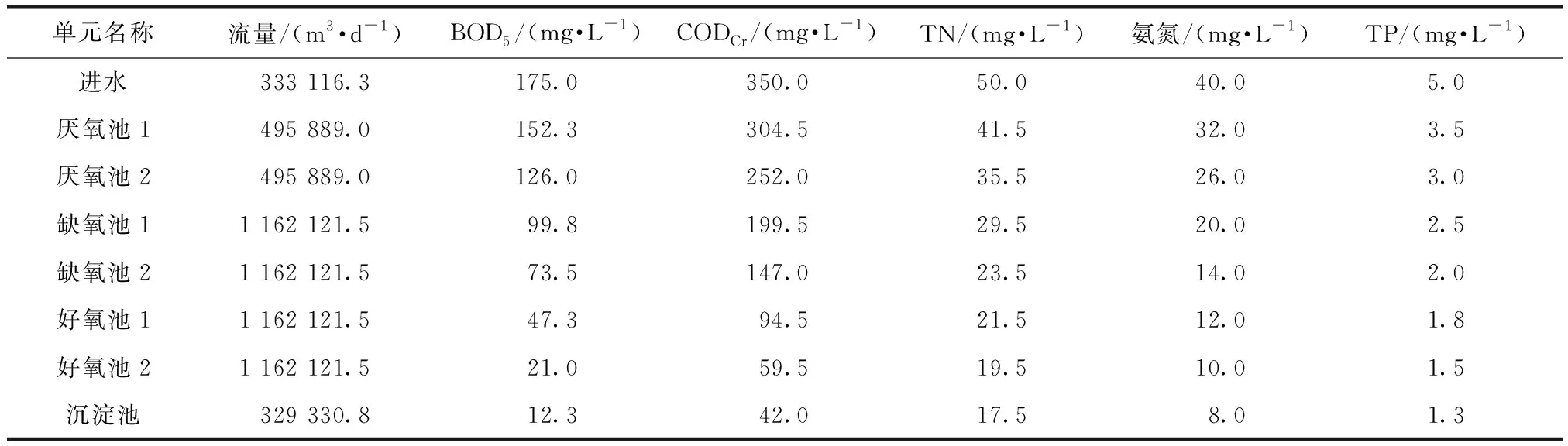

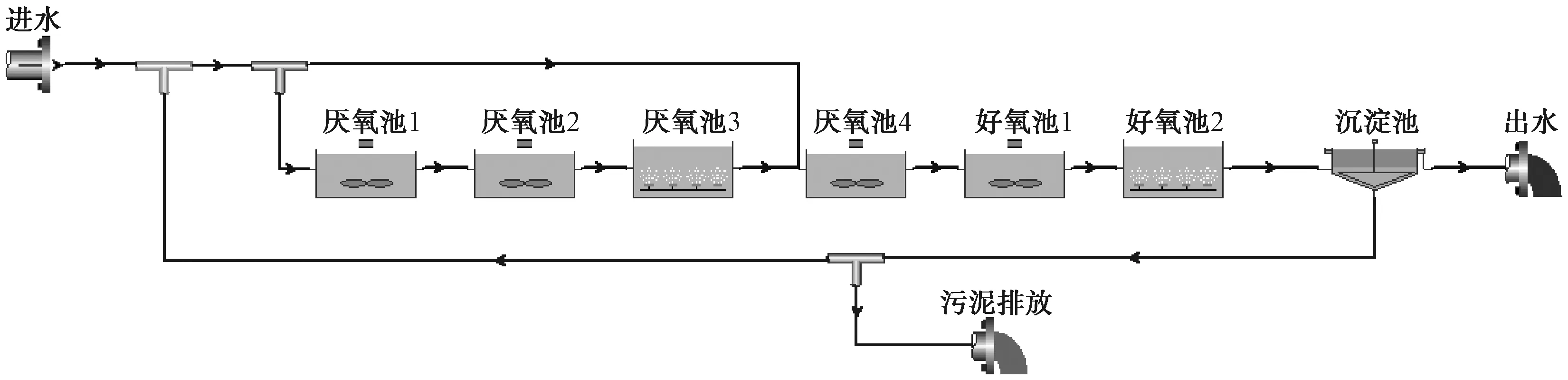

某污水厂处理污水流量为333 116.0 m3/d,AO工艺流程如图1所示,工艺流程简单,不需投药,且不考虑内循环。因此,建筑与运行费用均较低,因无内循环的影响,厌氧反应器能够保持良好的厌氧状态[8]。

图1 污水厂AO工艺流程Fig.1 Process Flow Diagram of AO in WWTP

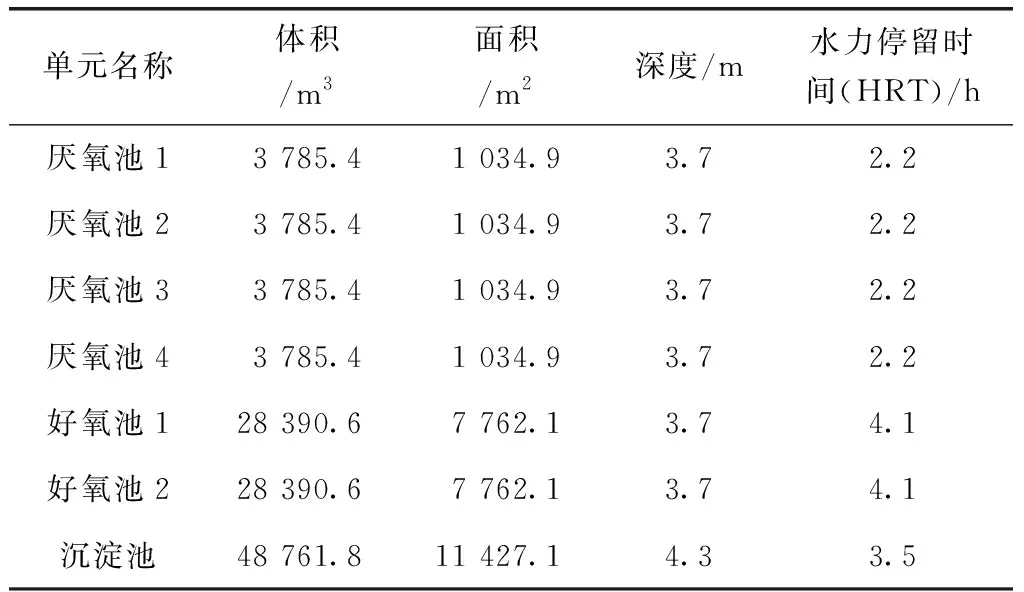

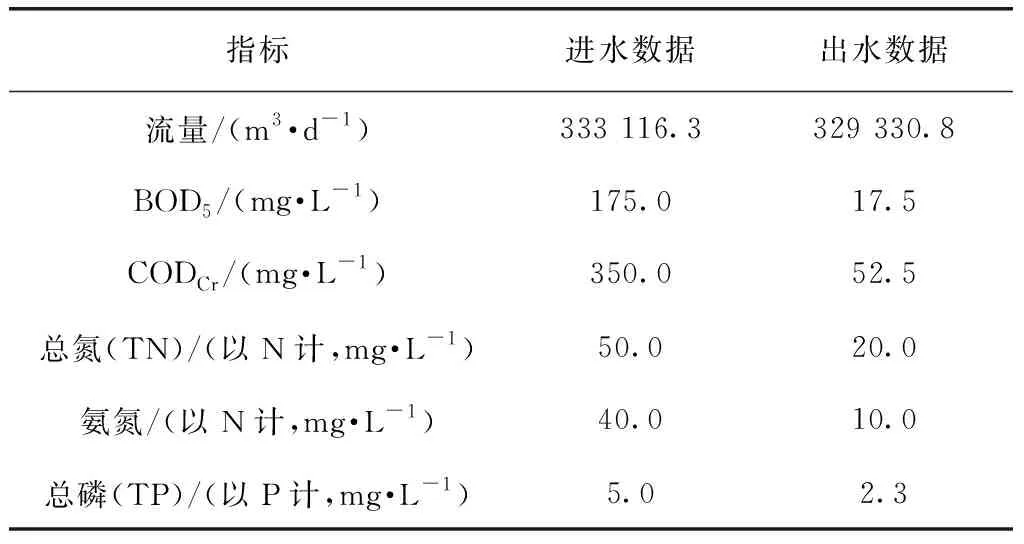

厌氧池为4池串联,好氧池为2池串联,厌氧池、好氧池与沉淀池的有效容积、有效面积与有效深度如表1所示。污水厂原出水设计标准(一级B标准)的参数如下:pH值为6~9;SS含量≤20 mg/L;CODCr含量≤60 mg/L;BOD5含量≤20 mg/L;氨氮含量≤8(15)mg/L(括号外数值为水温>12 ℃时的控制指标,括号内数值为水温≤12 ℃时的控制指标);TP含量≤1.0 mg/L;粪大肠菌群数为104个/L。进水水质监测数据如表2所示。

根据《城镇污水处理厂污染物排放标准》,由表2可知,出水CODCr含量在50~60 mg/L,BOD5含量在10~20 mg/L,TN含量在15~20 mg/L,均符合国家一级B标准,而氨氮含量>8 mg/L,TP含量>1.0 mg/L,不符合国家一级B标准,污水厂运行出水未达标。

表1 工艺中各构筑物尺寸Tab.1 Size of Each Structure in Process

表2 进水水质监测结果Tab.2 Monitoring Results of Influent Quality

同时,该AO工艺在实际运行中主要存在如下问题。(1)除磷效果很难提升。微生物会摄入磷,虽然是过量摄入,但也有一定限度,尤其当进水BOD5较低或污水中含磷量较高时。(2)在好氧池后沉淀池内易产生释磷现象,需及时排泥与污泥回流。

针对以上问题,为了提高污水中污染物的去除效率,需要对现用AO工艺进行改造,而污水处理工艺涉及的过程复杂,工艺的调整多数情况下需依靠工程经验,调整周期较长,成本较高,还存在一定风险。

因此,可用BioWin软件对工艺进行快速模拟与改造。在工艺改造前,先用BioWin软件为AO工艺建模,验证BioWin软件所建立的模型对实际工艺模拟的准确性。

2 模型构建与验证

2.1 构建工艺概化模型

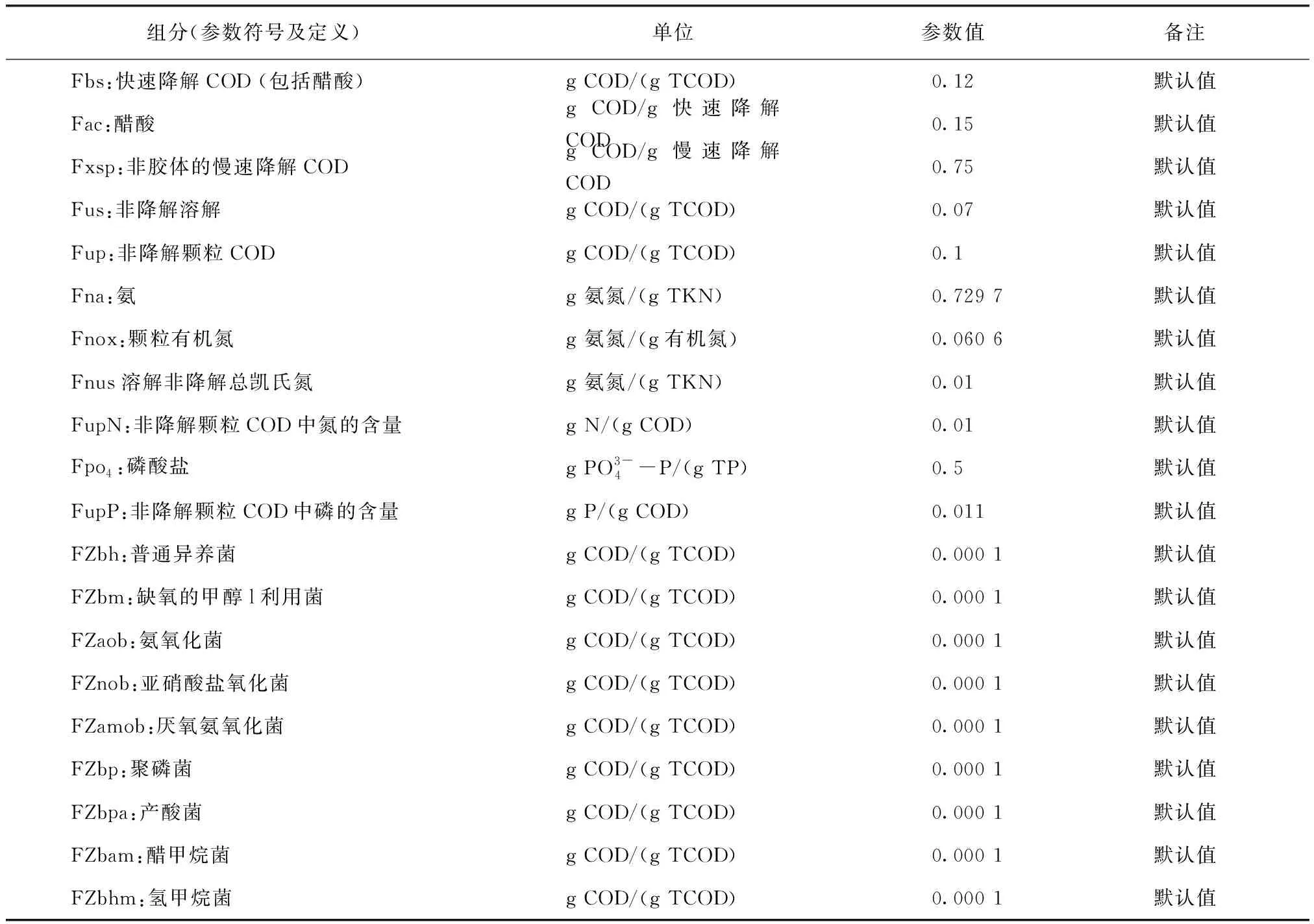

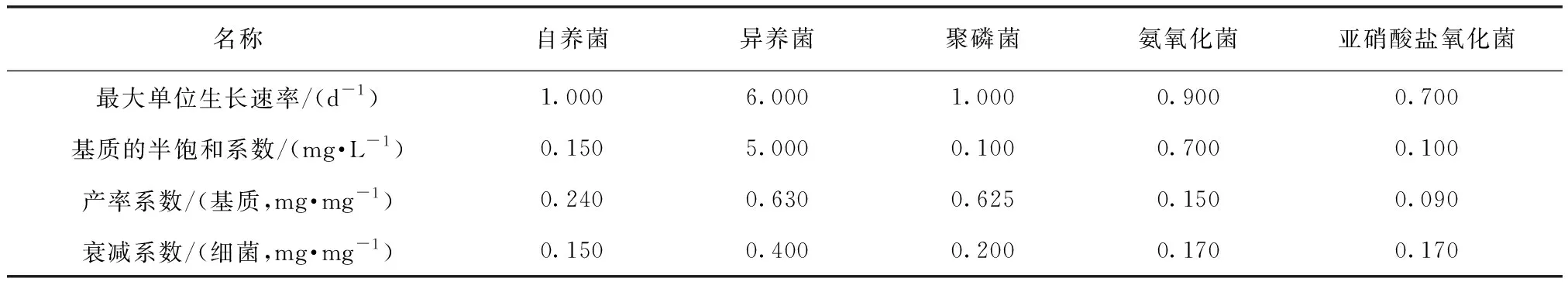

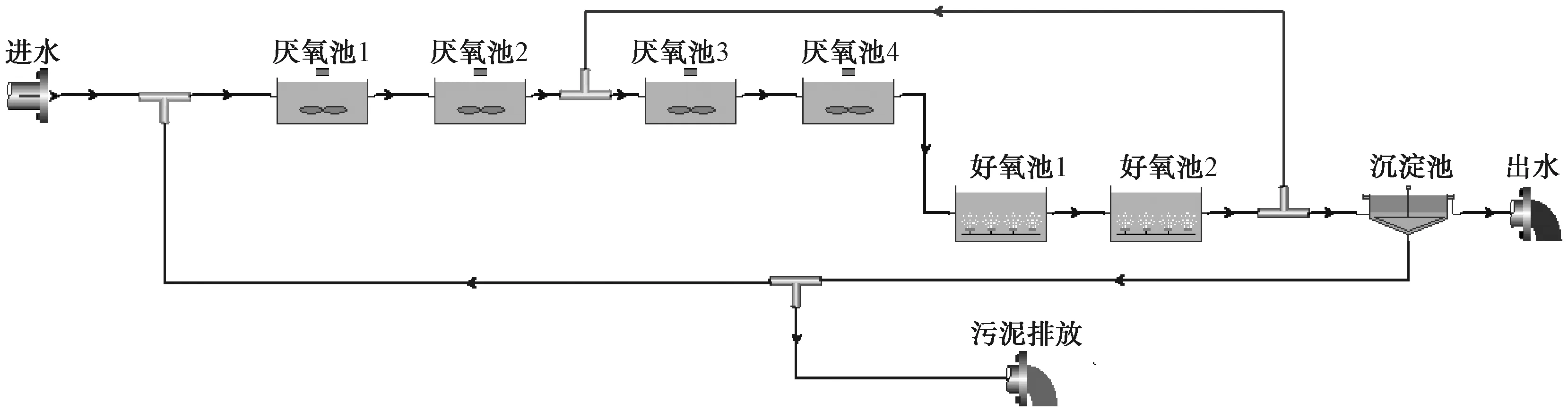

根据AO工艺的原理以及表1中的有效几何尺寸,建立工艺概化模型如图2所示,输入进水量与水质监测结果(表2),其他进水组分默认为IWA推荐的典型污水组分(原污水)如表3所示。而对于模型相关参数(化学计量与动力学参数),默认为IWA推荐值如表4所示。

图2 AO工艺概化模型Fig.2 Generalized Model of AO Process

表3 典型污水组分Tab.3 Typical Wastewater Components

表4 化学计量学与动力学参数Tab.4 Parameters of Stoichiometry and Dynamics

2.2 模拟与结果分析

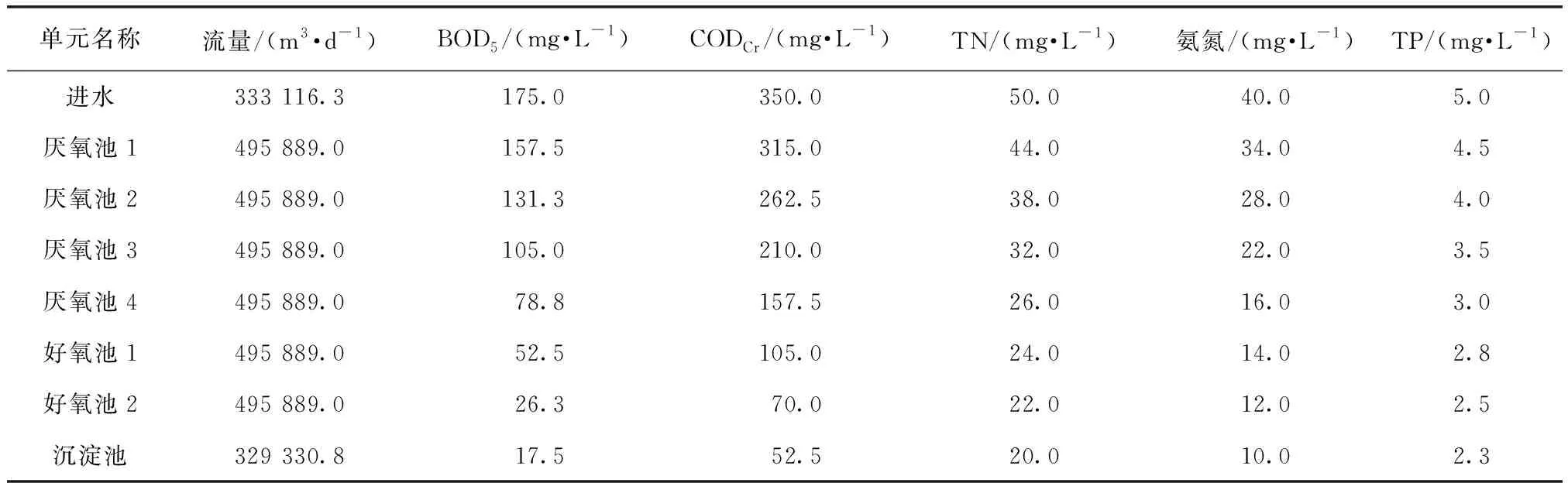

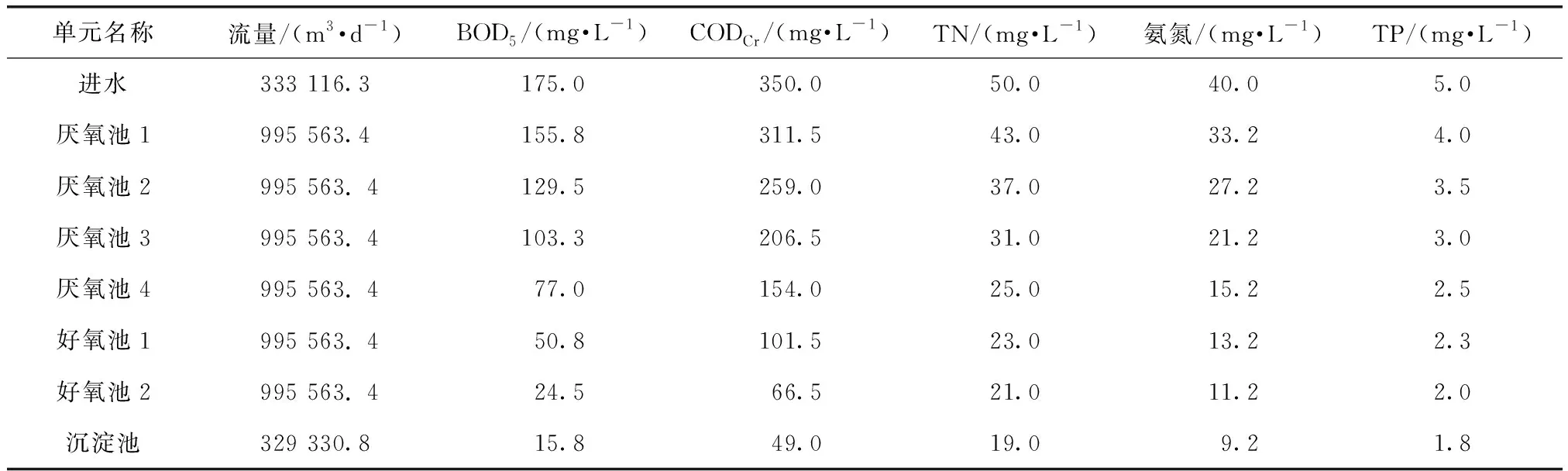

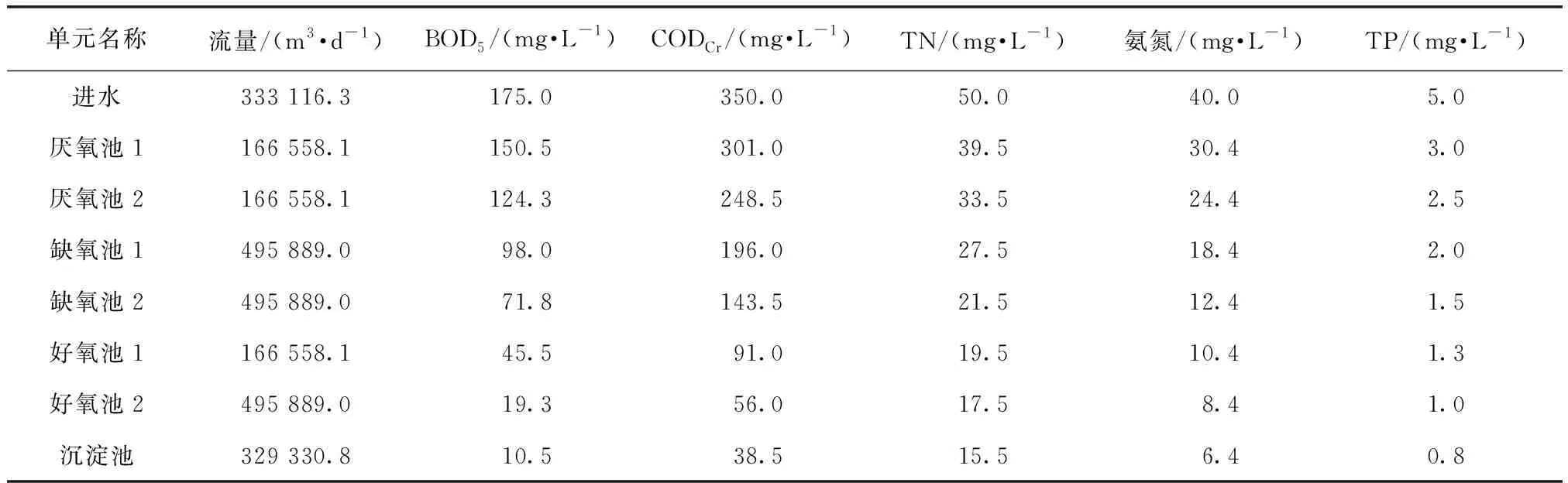

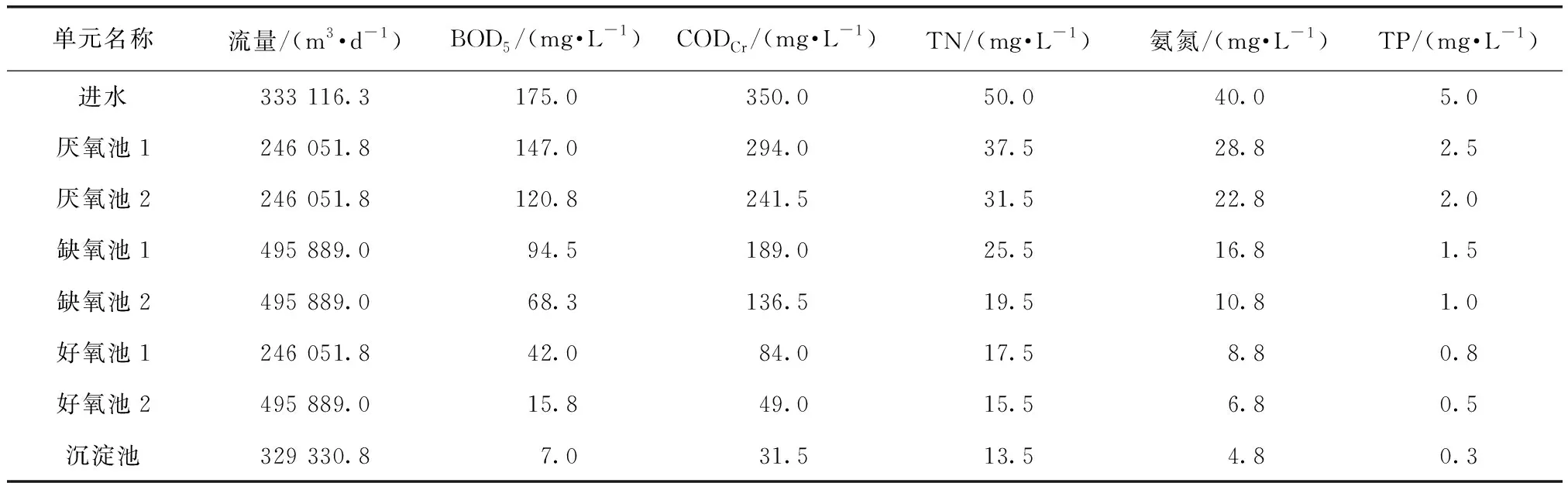

参照表2的数据对模型中相关参数进行修正,以达到对模型的校准,校准后的模型能够较为准确地反映实际工艺的运行状况。然后利用此模型对AO工艺进行最终模拟,得到准确的模拟结果。模型各构筑物中的出水水质模拟值如表5所示。

表5 AO工艺模型各构筑物中出水水质模拟值Tab.5 Analog Values of Effluent Quality in Each Structure of AO Process Model

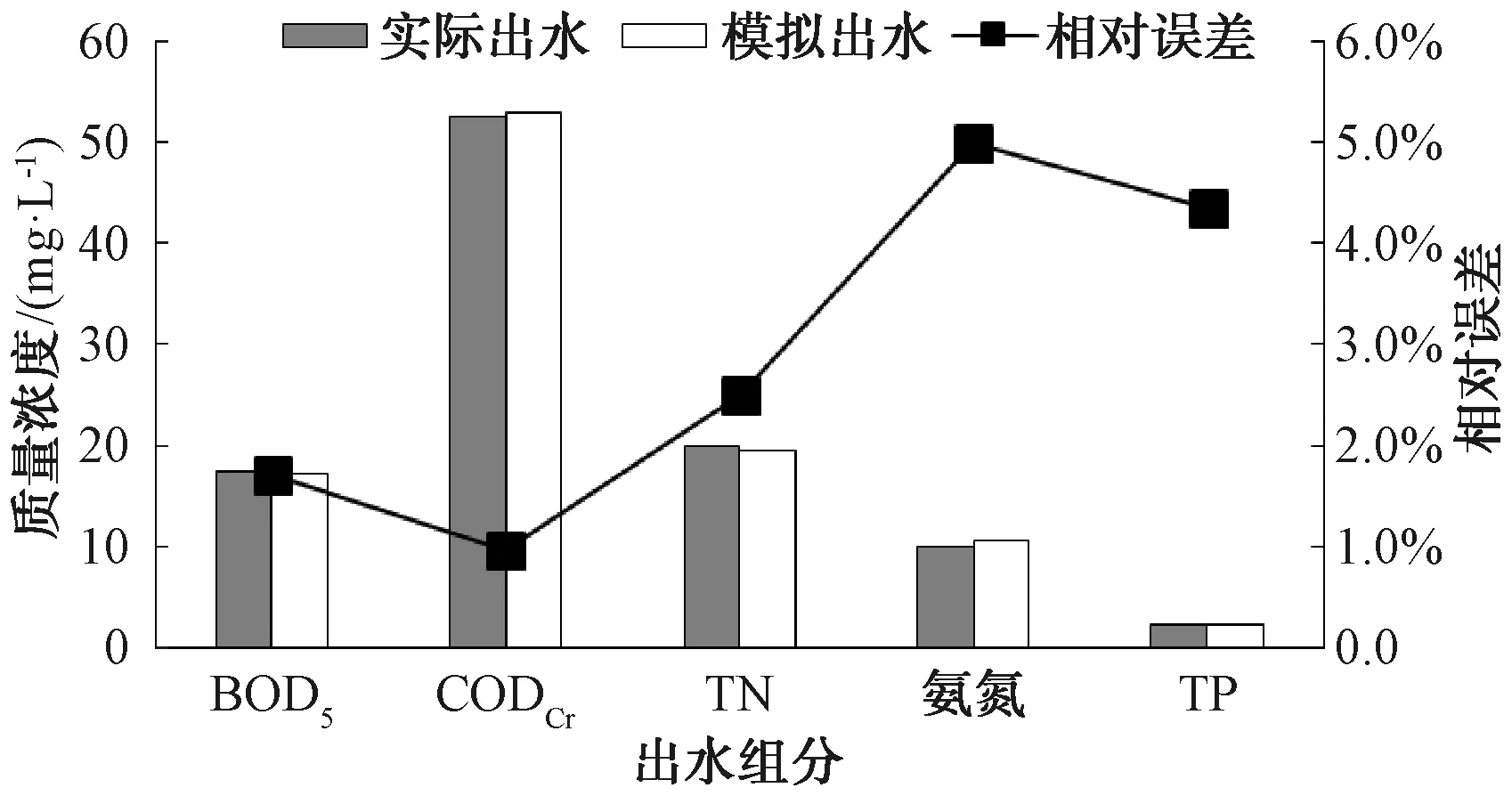

将AO工艺出水水质的模拟值与试验测量值进行对照(图3)。由图3可知,模型出水水质组分的模拟浓度与实测浓度基本相符,模型能够反映实际污水处理工艺的运行。实际出水与模拟出水水质组分的相对误差小于5%[9-10],表明使用BioWin软件构建的模型,经过参数修正与模型验证,可以较为准确模拟实际工艺出水与运行状况,这为改造工艺的准确模拟奠定基础。

图4 MLE工艺模型Fig.4 MLE Process Model

图3 AO工艺出水水质的模拟值与测量值对比Fig.3 Comparison of Histogram Analog and Measured Values of Effluent Quality in AO Process

3 工艺改造

为了提高脱氮除磷与有机物去除率,提升污水处理厂出水水质,同时,既能实现污水厂的节能减排,又能使出水水质满足一级A标准[11],需要对实际现用的AO工艺进行改造。改造的备选工艺为MLE工艺[12]、AAO工艺[13]、多段进水AO工艺[13]、多段多级AO工艺[14-15]。通过构建相应的模型来模拟出水水质,最终筛选出出水水质较好的工艺。

3.1 MLE工艺的模拟

根据MLE工艺的原理以及表1所述的有效几何尺寸,建立工艺概化模型如图4所示,模型中输入进水量与水质监测结果(表2),混合液回流比为200%,污泥回流比为80%,其他进水组分默认为IWA推荐的典型污水组分(原污水)。而对于模型相关参数(化学计量学与动力学参数),默认为IWA推荐值。

同样地,按照表2的数据对所建模型进行校准,利用校准后的模型对污水处理系统进行最终稳态模拟,得到准确的模拟结果,各构筑物中水质模拟结果如表6所示。

表6 MLE工艺模型中各构筑物中出水水质模拟值Tab.6 Analog Values of Effluent Quality in Each Structure of MLE Process Model

3.2 AAO工艺的模拟

根据AAO工艺的原理,建立工艺概化模型如图5所示,再根据表1的数据来定义模型中反应器的有效几何尺寸,模型中输入进水量与水质监测结果(表2),混合液回流比为200%,污泥回流比为80%,其他进水组分默认为IWA推荐的典型污水组分(原污水)。而对于模型相关参数(化学计量学与动力学参数),默认为IWA推荐值。

图5 AAO工艺模型Fig.5 AAO Process Model

对AAO工艺模型中相关参数进行修正,以达到对模型的校准。然后使用校准后模型进行最终的稳态模拟,得到各构筑物中水质模拟结果如表7所示。

表7 AAO模型中各构筑物中出水水质模拟值Tab.7 Analog Values of Effluent Quality in Each Structure of AAO Process Model

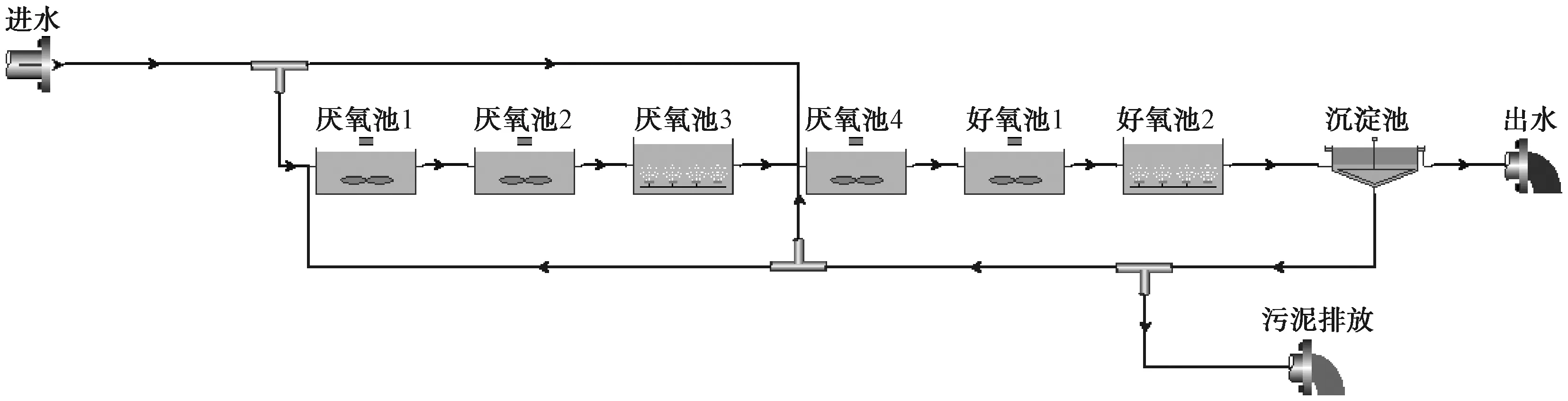

3.3 分段进水AO工艺的模拟

模拟分段进水AO工艺时,根据分段进水AO工艺的原理以及表1所述的有效几何尺寸,建立工艺概化模型如图6所示,图中模型的缺氧池1~2与原AO工艺模型中的厌氧池3~4几何尺寸相同。向模型中输入进水量(分段数为2,各段流量分配比均为50%)与水质监测结果(表2),污泥回流比为80%,其他进水组分默认为IWA推荐的典型污水组分(原污水)。而对于模型相关参数(化学计量学与动力学参数),默认为IWA推荐值。

图6 多段进水AO工艺模型Fig.6 Step-Fed AO Process Model

同样地,参照表2的数据对所建模型进行校准,利用校准后的模型对污水处理系统进行最终稳态模拟,得到准确的模拟结果,各构筑物中水质模拟结果如表8所示。

表8 多段进水AO模型中各构筑物中出水水质模拟值Tab.8 Analog Values of Effluent Quality in Each Structure of Step-Fed AO Process Model

图7 多段多级AO工艺模型Fig.7 Step-Fed and Multi-Stage AO Process Model

3.4 多段多级AO工艺

根据多段多级AO工艺的原理,建立工艺概化模型如图7所示,再根据表1的数据来定义模型中反应器的有效几何尺寸,图7模型中缺氧池1~2与原AO工艺模型中的厌氧池3~4几何尺寸相同。向模型中输入进水量与水质监测结果(表2),其他进水组分默认为国际水协(IWA)推荐的典型污水组分(原污水)(表3)。而对于模型相关参数(化学计量学与动力学参数),默认为IWA推荐值(表4)。

参照表3的数据对所建模型进行校准,利用校准后的模型对污水处理系统进行最终稳态模拟,得到准确的模拟结果,各构筑物中的水质模拟结果如表9所示。

表9 多段多级AO模型中各构筑物中出水水质模拟值Tab.9 Analog Values of Effluent Quality in Each Structure of Multi-Sects and Multi Levels AO Process Model

3.5 各工艺模拟结果分析

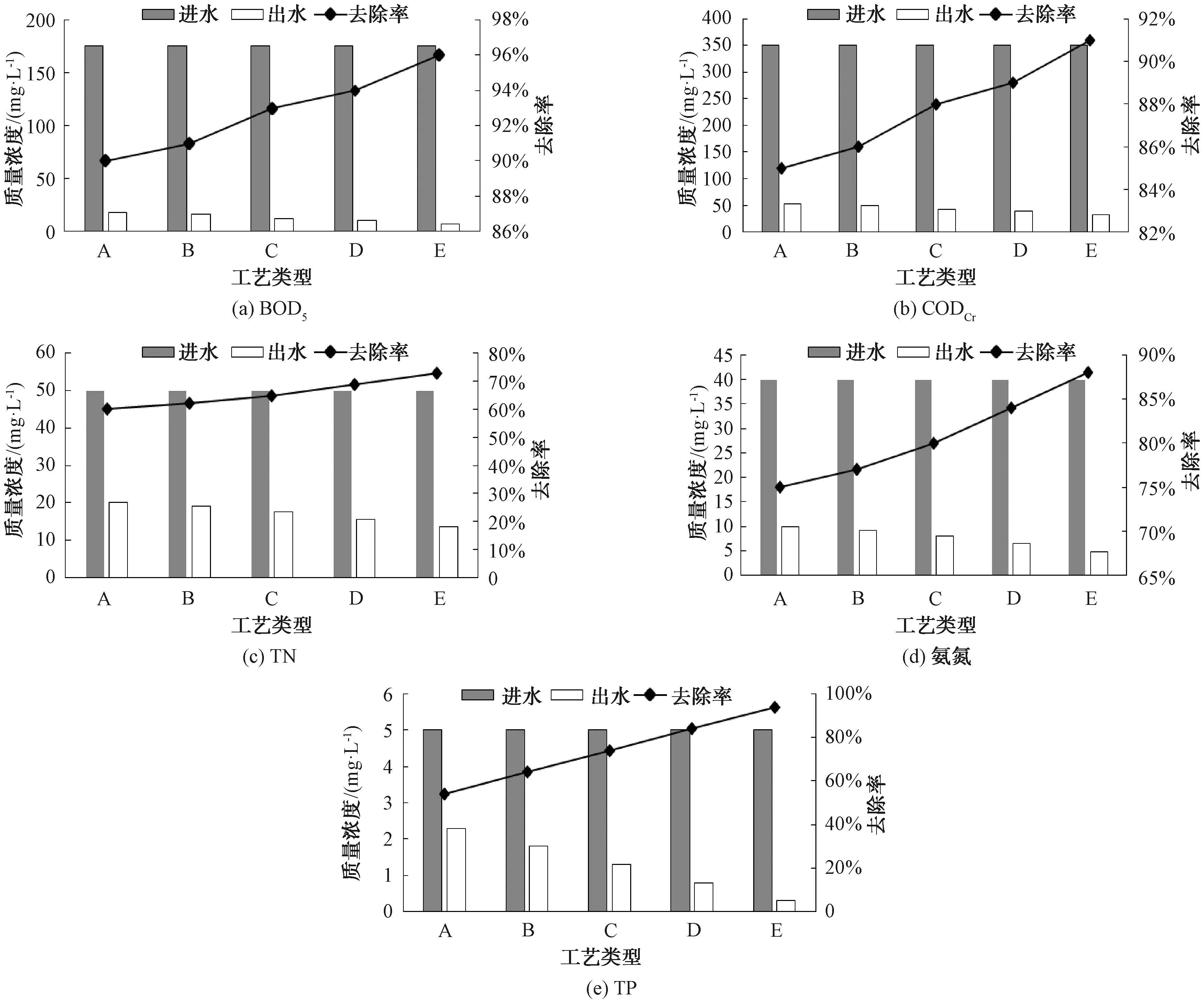

利用BioWin软件对污水厂现用AO工艺、改造的MLE工艺、AAO工艺、分段进水AO工艺与多段多级AO工艺进行建模,并进行相关参数的修正与模型校准,校准后的模型均可以较为准确地模拟各工艺的出水水质与运行状况。以下对各工艺最终的稳态模拟出水水质和去除率进行的整理与分析,分析结果如图8所示。

由图8可知,对于出水BOD5组分,多段多级AO工艺处理效果最好,去除率可达90.60%;对于出水CODCr组分,多段多级AO工艺的去除效果较好,去除率为84.70%;对于出水TP组分,相对其他工艺,多段进水AO工艺的去除效果最佳,去除率为92.40%,其次为多段多级AO工艺,其去除率为89.80%;对于出水TN组分,多段多级AO工艺的处理效率较高,去除率达到56.75%;对于出水氨氮组分,多段多级AO工艺的去除率较佳,去除率可达83.10%。综上,就污染物的总体去除率而言,多段多级AO工艺去除效果较佳,达到一级A标准。

多段多级AO工艺根据ASDM模型在现有污水处理工艺基础的模拟优化,并进行中试试验,出水水质较好,最终应用于现有污水处理工艺的提标改造上,改造后污水处理工艺出水水质达到一级A标准。

4 改造工艺的优缺点分析

4.1 MLE工艺

注:A—AO工艺,B—MLE工艺,C—AAO工艺,D—分段进水AO工艺,E—多段多级AO工艺图8 各工艺模拟出水水质结果Fig.8 Simulated Effluent Quality Results of Each Process

MLE工艺可充分利用进水中可生物降解有机物作为脱氮能源,确保所需碳源充足。同时,该工艺好氧反应在缺氧反应后,可进一步去除缺氧池反硝化残余的有机物,使出水水质进一步改善。而为了避免底部回流对沉淀池运行稳定性产生影响,MLE工艺在传统的AO工艺回流系统中,不仅在沉淀池底部设污泥回流(外回流)循环系统,而且在好氧池出口处加设混合液回流(内回流)循环系统。外回流比一般在50%~100%,内回流比一般在200%~300%。致使工艺的设备相对较多,运行电耗较大。再者,该工艺不能达到完全脱氮的效果,好氧池总流量的一部分未回流至缺氧池,而是随出水直接排放。

4.2 AAO工艺

AAO工艺在系统上可称为最简单的同步除磷脱氮工艺,HRT小于其他类似工艺。在厌氧池、缺氧池及好氧池交替运行条件下,不易出现污泥膨胀现象。运行中无需投加药剂,厌氧反应器与缺氧反应器只需轻缓搅拌,工艺运行费用较低。

此工艺的缺点是:除磷效果很难再次提高,尤其是在进水P/BOD5较高时;脱氮效果亦很难再次提高,内回流量一般有限,不宜太高;沉淀池内污水需一定浓度的溶解氧(DO),缩短HRT,避免产生厌氧状态,防止污泥释磷,但DO的浓度亦不宜太高,以避免回流混合液对缺氧池的干扰。

4.3 分段进水AO工艺

分段进水AO工艺中,原污水分散流入反应池,与传统前置反硝化工艺比较,该工艺无需设置硝化液内循环系统,可节省内回流所需能耗;缺氧反应可以充分利用原污水中有机物进行反硝化,减少投药量;系统内平均污泥浓度较高,固体停留时间长,池容小,基建费用低。此外,原污水分多点流入反应池,当洪峰流量时,污泥被冲刷的风险可有效避免或降低。

多段进水带来一些优点,而工艺运行相对复杂。进水流量分配作为分段进水AO工艺最重要的影响因素,缺氧池中反硝化供体随进水流量分配比的不同而不同。因此,进水流量分配比不但影响工艺充分利用各段硝化容量,还影响各段缺氧反硝化的效果。此外,污水处理工艺的动态复杂性及硝化反硝化在某些方面的相互矛盾性,致使难于通过分配流量的方式使系统在任意时刻的流量分配都为最佳。

4.4 多段多级AO工艺

多段多级AO工艺是在传统的AAO工艺基础上的技术创新,具有明显的先进性与优越性,主要表现在以下几点。

(1)脱氮除磷效率高。多段多级AO工艺脱氮包含2个途径:①通过硝化、反硝化反应脱氮;②通过剩余污泥排放去除氮。

(2)充分利用碳源。污水分段进入厌氧池和缺氧池,充分利用污水中有机碳源,保证释磷与反硝化反应的进行,提高除磷脱氮效率。

(3)具有较强的抗冲击负荷能力。污水分段进入反应池,且池内污泥浓度高,提高了反应池对水质水量变化冲击负荷的适应能力,使处理效果稳定。

(4)污泥浓度高,污泥产量减少。污水分段进入反应池,回流污泥全部进入好氧池前端的厌氧(或缺氧)池,形成由高到低的污泥浓度梯度,好氧池内平均污泥浓度高,污泥负荷低,致使硝化菌、反硝化菌及聚磷菌优势生长,增强了除磷脱氮效果,提高了出水水质。同时厌(缺)氧与好氧交替进行,活性污泥得到优化,剩余污泥产量相对减少。

(5)具有工程投资省、运行费用低等优点。

5 结论

通过利用BioWin软件对污水厂现用AO工艺模拟改造,分别改造为MLE工艺、AAO工艺、多段进水AO工艺与多段多级AO工艺,得出各工艺出水水质模拟结果。就污染物的总体去除率而言,多段多级AO工艺去除效果较佳。同时,大量的国内外工艺试验研究和工程应用结果表明,多段多级AO工艺能够弥补以上工艺在运行中所出现的不足,并具有高效脱氮除磷的作用,运行稳定可靠,无需内回流,基建投资与运行费用低,抗冲击负荷能力强,运行中可根据变化的水质、水量调整各点进水,具有更强的灵活性等优点。建议国内各污水处理厂在升级改造工程中考虑该工艺,以达到提高出水水质,提升节能减排功效,加强运行可靠性的目的。