新型舌板黏滞阻尼器力学性能试验研究

2022-05-11朱正言戴靠山施袁锋唐天国李俊霖

朱正言,戴靠山,2,3,施袁锋,唐天国,王 伟,李俊霖

(1.四川大学土木工程系,四川 成都 610065;2.深地科学与工程教育部重点实验室,四川 成都 610065;3.破坏力学与工程防灾减灾四川省重点实验室,四川 成都 610065;4.同济大学土木工程防灾国家重点实验室,上海 200092)

引言

地震是自然界中最突然和最具破坏性的灾害之一,剧烈的地震造成了世界各地人民生命财产的巨大损失[1]。目前振动控制作为现代控制理论中一个重要概念,已被引入抗震研究领域[2]。结构振动控制是指在工程结构特定部位设置某种控制装置、某种机构、某种子结构或施加外力,改变或调整结构的动力特性,以减小工程结构振动反应的技术,其目的就是减轻或抑制结构在动力荷载作用下的动力响应,增强结构的动力稳定性,提高结构抵抗外界振动的能力,以满足结构的安全性、适用性和舒适性的要求[3]。

黏滞性流体阻尼器是一种使用比较广泛的减震设备,基本原理是利用活塞推动油缸中的黏滞流体通过节流孔时产生阻尼力,将结构振动的部分能量通过阻尼器中黏滞流体材料的黏滞耗能耗散掉,达到减小结构振动的目的。黏滞阻尼器在发展的过程中,主要出现过三种类型:黏滞剪切型阻尼器、惯性流体阻尼器和流体控制阻尼器,其中黏滞剪切型阻尼器是最早被利用的一种减震装置[4]。近年来,国内外科研人员系统地分析了黏滞阻尼器的基本构造和工作原理。日本学者武田寿一[5]提出粘滞阻尼器输出的阻尼力大小与其两端加载速率的平方成正比;LEE 等[6]提出了理论公式F=CVα(其中:F为阻尼力;C为阻尼系数;V为加载速率;α为速度指数);贾贤安等[7]完成了单出杆型和双出杆型的黏滞流体阻尼器的设计;罗浩等[8]提出了一种串联黏滞质量阻尼器,并对装备该黏滞阻尼器的单质点隔震体系进行了增量动力分析;唐璐等[9]针对双出杆孔隙式黏滞阻尼器提出了一种孔缩力公式;周云等[10]研制了一种新型黏滞阻尼器,对六种不同型号的黏滞阻尼器进行低周循环加载试验和抗低周疲劳性能试验;欧进萍等[11]设计制作了两个黏滞阻尼器,进行了详细的性能试验,得到了阻尼力计算模型的幂指数;彭凌云等[12]提出了一种无轴的黏滞阻尼器,进行了性能试验和有限元分析。

本文设计制作了一种新型舌板黏滞阻尼器,采用了模块化拼装的思路,可通过改变舌板间隙等参数,从而改变阻尼器的力学性能。本文对阻尼器模块开展了试验研究,对比不同工况,探讨了不同参数对阻尼器输出力的影响,并进行了参数回归,给出了该黏滞阻尼器的恢复力模型。

1 试验概况

1.1 黏滞阻尼器设计

图1所示为此次试验阻尼器的主视图-半剖面图,该黏滞阻尼器主要由主缸、副缸、上盖板、上舌板、下舌板、限位板、阻尼介质(试验不采用加压方案,填充至充满整个腔体)和其他构件等组成。整体尺寸为1 320 mm×360 mm×370 mm(长×宽×高),所有板件均采用40号钢。

图1 试验黏滞阻尼器主视图-半剖面图Fig.1 Front view-half section view of experimental viscous damper

主缸底部螺孔与结构通过摩擦型高强螺栓连接,上盖板与结构焊接或螺栓连接;上盖板与上舌板通过高强螺栓连接,下舌板则通过卡槽和垫板与主缸固接。在外界激励作用下,上盖板与主缸发生相对位移,带动上舌板在缸体内运动,迫使受压阻尼介质通过上下舌板间的缝隙,通过缝隙的阻尼介质内摩擦进而产生阻尼力,上下舌板缝隙可通过更换垫板与卡槽进行调节,从而根据工程要求提供不同大小的阻尼力。同时受压阻尼介质还可通过主缸和副缸间的孔洞,从而提供另一部分的阻尼力。如图2 所示为黏滞阻尼器俯视图-半剖面图,限位轴承通过螺栓与限位板连接,保证上盖板水平位移运动的同时控制上盖板其他方向的位移。同时在上舌板内设置孔道,使得阻尼介质在受压时通过孔道,增加阻尼器耗能效果。

图2 黏滞阻尼器俯视图-半剖面图Fig.2 Top view-half section view of experimental viscous damper

图3 为阻尼器试件实物图,该阻尼器混合利用上下舌板间隙、副缸及舌板孔道,以保证阻尼器输出的阻尼力并增加阻尼器的可靠性及稳定性。该阻尼器构造明了,制备工艺简单,易于安装,装置损坏后可修复或更换,且采用可更换的内部构件,可长期有效帮助结构减震耗能。

图3 黏滞阻尼器试件实物图Fig.3 Physical drawing of viscous damper

为研究该舌板阻尼器的相关力学性能,此次试验中设计了两种不同参数的阻尼器,以对比验证该阻尼器的耗能效果,具体参数见表1。采用道康宁PMX-200-500000 CS型黏滞液,根据二甲基硅油密度(970 kg/m3)可知其动力粘度约为485 000 cps。

表1 阻尼器设计参数Table 1 Damper design parameters

1.2 试验设备

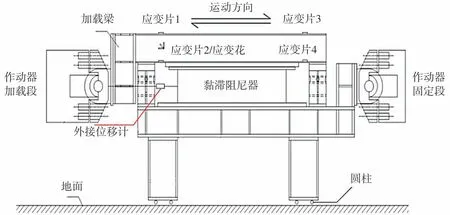

试验利用2 000 kN高速阻尼器试验系统完成,试验加载连接装置如图4所示。连接装置总高度1 200 mm,长度2 640 mm,采用Q345B 钢板制成,通过摩擦型高强螺栓与阻尼器连接。通过两个L 型连接装置及柱将阻尼器与高速阻尼器试验系统连接,在底柱底部放置圆柱以减小摩擦。试验中:在加载梁沿运动方向上布置一个应变花及四个单向应变片,同时在阻尼器与作动器间附加外接位移计。加载梁总质量为362.68 kg,最大惯性力仅为0.6 kN,故在后续计算中可以忽略不计。

图4 试验加载连接装置及传感器布置Fig.4 Test loading connection device and sensor arrangement

图5 所示为加载梁受力分析图,其中:FD为阻尼器出力;Pactuator为作动器加载端出力;N1和N2为支持力;f1和f2为摩擦力;G1为重力。根据图6及隔离体受力分析可得:

图5 加载梁受力图Fig.5 Force diagram of loading beam

图6 加载梁隔离体受力图Fig.6 Force diagram of loading beam isolator

式中:NA和MA分别为A-A 截面轴力和弯矩;ε1、ε2和εT10分别为梁上翼缘、梁下翼缘及腹板中点在A-A 截面处的应变;E为弹性模量,AA为A-A截面面积;WA为A-A截面抵抗矩。由式(1)~式(4)并忽略摩擦力f2得:

根据公式(5),可由测得的应变求得阻尼力。

1.3 试验工况

试验在环境温度为25°C 左右的情况下进行,对阻尼器D1和阻尼器D2进行循环加载试验,包括低周循环试验和抗低周疲劳性能试验。作动器按照如式(6)所示的正弦波规律进行位移控制加载:

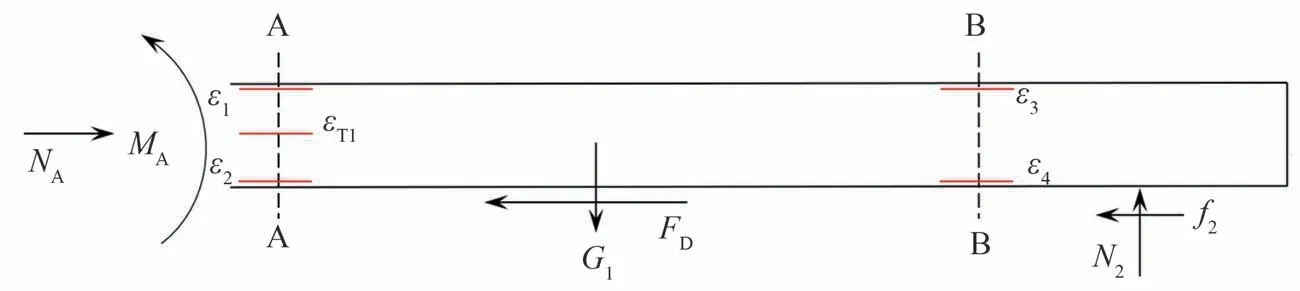

式中:u为输入位移;u0为位移幅值;f为加载频率;t为时间。通过控制不同的加载频率和位移幅值,得到相应的阻尼力-位移关系曲线和阻尼力-速度关系曲线。试验工况见表2。

表2 试验工况Table 2 Test conditions

试验工况设计主要考虑以下6点:

(1)动载预实验,测试整套系统准备情况及阻尼器行程(工况0);

(2)不同加载频率下阻尼器性能,即阻尼器频率相关性测试(工况1~5);

(3)不同位移幅值下阻尼器性能,即阻尼器位移相关性测试(工况4、6~9);

(4)测试黏滞阻尼器的最大阻尼力、阻尼系数、速度指数和滞回曲线(工况1~9);

(5)最大位移幅值和加载频率下阻尼器性能(工况10);

(6)测量在设计位移幅值下往复循环加载30 圈后阻尼器出力的衰减量,验证阻尼器抗疲劳能力(工况11)。

通过工况0 的预试验,对该黏滞阻尼器进行检测,避免出现行程不足和构件碰撞等情况。预试验结果显示该阻尼器与设计一致(大于40 mm),在40 mm 位移幅值的加载工况中未发生碰撞情况,可以进行后续试验。

1.4 位移计校准

为确保位移数据测量准确,绘制黏滞阻尼器D1在工况9下的系统作动器位移传感器所测位移数据(S1)与外接位移计所测位移数据(S2)的时程对比图,如图7 所示。位移为正表示作动器输出拉力,反之为压力,可以发现两者所测数据误差较小,为简化和统一,后续分析时使用外接位移计所测位移数据。

图7 工况9(1.2 Hz/30 mm)下S1和S2时程对比Fig.7 Time history comparison of S1 and S2 under test condition 9(1.2 Hz/30 mm)

2 阻尼器耗能性能分析

2.1 应变数据分析

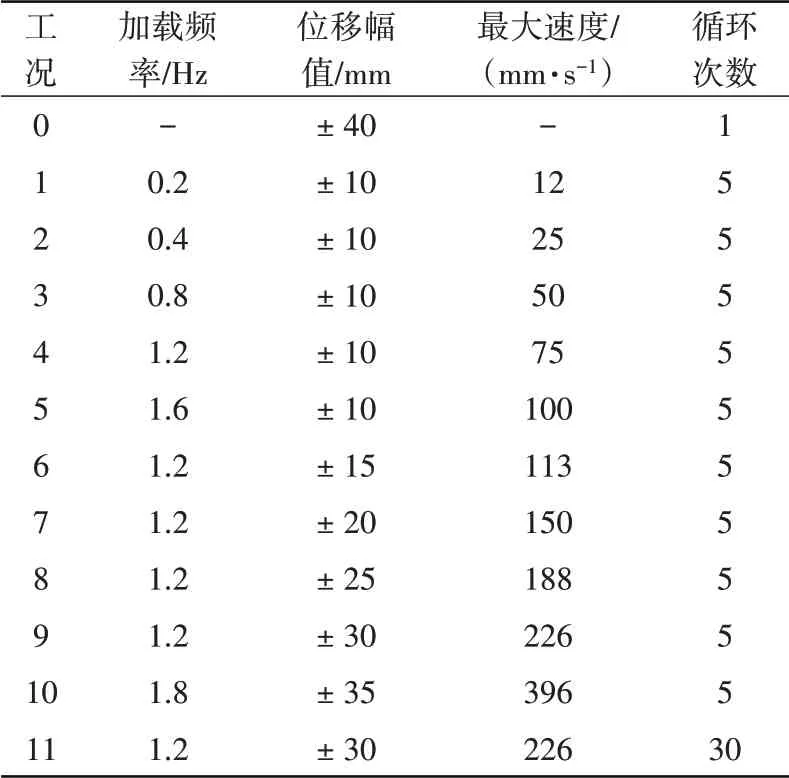

试验阻尼器D1在工况9 的测试中所得应变时程曲线如图8 所示,该曲线较为完整的显示出正弦激励下各应变片的应变响应,其变换频率与加载频率统一,基本没有相位差,较好地反映了试验结果。通过对比1~9工况发现应变计算结果与作动器出力基本吻合,最大值误差控制在10%以内,为简化和统一,后续分析时使用作动器出力Pactuator作为阻尼器出力。

图8 工况9(1.2 Hz/30 mm)下阻尼器D1的应变时程曲线Fig.8 Strain time history curves of damper D1 under test condition 9(1.2 Hz/30 mm)

2.2 滞回耗能性能

图9 为黏滞阻尼器D1在工况1、3、7和9 下的滞回曲线,该黏滞阻尼器的滞回曲线较为饱满,表现出良好的耗能能力。注意到各工况下第一圈往复循环的滞回曲线与其他循环的滞回曲线重合程度不高,这是由于第一圈加载速率不稳定造成的。同时滞回圈发生一定的出力偏移现象,受拉正方向出力小于受压负方向,这是由于阻尼器加工或安装误差造成上下舌板之前有一定角度的倾斜造成的。随频率与位移的增大,出现了较为明显的倾斜现象,这是由于阻尼介质甲基硅油的压缩性造成的,说明阻尼器在运行过程中产生了一定的弹性性质,形成动态刚度。同时可以发现阻尼器的滞回曲线沿位移轴有一定的错动现象,在该段行程内仅产生位移而没有产生阻尼力,这可能是由于阻尼器内的阻尼介质没有完全充满缸体,或灌油过程中存在气泡造成的,可通过间歇式灌油、加压或适当的振动将气泡排出,同时由于该阻尼器的连接件较多,阻尼器外接连接装置的松动也有可能是造成该现象的原因。另外,当频率增大时,发现在水平位移错动段出现出力突变现象,这是由于摩擦力从静摩擦转变为动摩擦时造成的。

图9 工况1、3、7和9下阻尼器D1的滞回曲线Fig.9 Hysteretic curves of damper D1 under test condition 1/3/7/9

在阻尼器D2的试验中:灌油结束后静置超过24 天进行试验,同时对阻尼器内部螺栓连接等进行检查复核,工况1、3、7 和9 下的滞回曲线如图10 所示。图11绘制了阻尼器D1和阻尼器D2工况1 下的阻尼器滞回曲线对比,从图中可以看出阻尼器D2滞回曲线较为饱满,表现出比D1更好的耗能能力。静置及内部螺栓的重新连接复核较好地解决沿位移轴的错动现象,说明该阻尼器内部确实存在加工误差和间隙。

图10 工况1、3、7和9下阻尼器D2的滞回曲线Fig.10 Hysteretic curves of damper D2 under test condition 1/3/7/9

图11 工况1(0.2 Hz/10 mm)下的阻尼器D1和阻尼器D2的滞回曲线对比Fig.11 Comparison of hysteretic curves of damper D1 and D2 under test condition 1(0.2Hz/10 mm)

2.3 加载频率对滞回耗能性能的影响

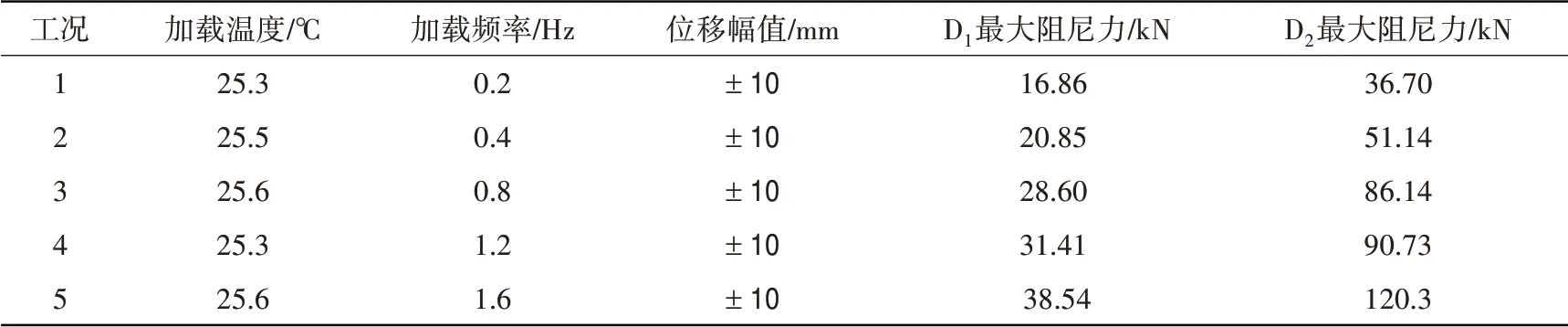

根据规范《建筑消能阻尼器》(JG/T 209-2012)[13]规定,将测试5圈循环中的第3个循环作为实测值,对不同频率下的滞回曲线进行分析。图12(a)和图12(b)分别为阻尼器D1和阻尼器D2在工况1、2、3、4 和5 下的滞回曲线,即在相同温度和相同位移幅值,对比不同加载频率下的滞回曲线。可以看到阻尼器最大出力和耗能能力随频率增大而增大。但是同时也会造成动态刚度增大,进而导致滞回曲线饱满程度降低。不同频率下各工况阻尼器最大出力见表3,最大阻尼力随频率的增大呈现出非线性增长趋势。

表3 不同加载频率下阻尼器的最大阻尼力Table 3 Maximum damping force of dampers under different loading frequency

图12 相同温度和位移幅值,不同加载频率下阻尼器的滞回曲线Fig.12 Hysteretic curves of dampers under same temperature,displacement amplitude and different loading frequency

2.4 位移幅值对滞回耗能性能的影响

图13(a)和图13(b)所示分别为阻尼器D1和阻尼器D2在工况4、6、7、8和9下的滞回曲线,即在相同温度和加载频率,不同位移加载幅值下的滞回曲线。可以看到在加载频率均为1.2 Hz时,阻尼器出力随位移加载幅值增大而增大,滞回曲线也趋于饱满,耗能能力随位移幅值增大而增大。不同位移幅值下各工况阻尼器最大出力见表4。

表4 不同位移幅值下阻尼器的最大阻尼力Table 4 Maximum damping force of dampers under different displacement amplitudes

图13 相同温度和加载频率,不同位移幅值下阻尼器的滞回曲线Fig.13 Hysteretic curves of dampers under same temperature,loading frequency and different displacement amplitude

2.5 最大位移幅值和频率下的滞回耗能性能

图14(a)和图14(b)为阻尼器D1和阻尼器D2在工况10 下的滞回曲线,即最大位移幅值和频率下的滞回曲线。可以看到阻尼器在该条件下的耗能效果良好。

图14 工况10(1.8 Hz/35 mm)下阻尼器的滞回曲线Fig.14 Hysteretic curves of dampers under test condition 10(1.8 Hz/35 mm)

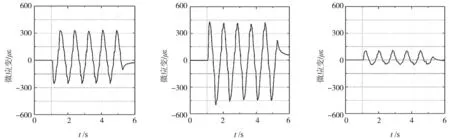

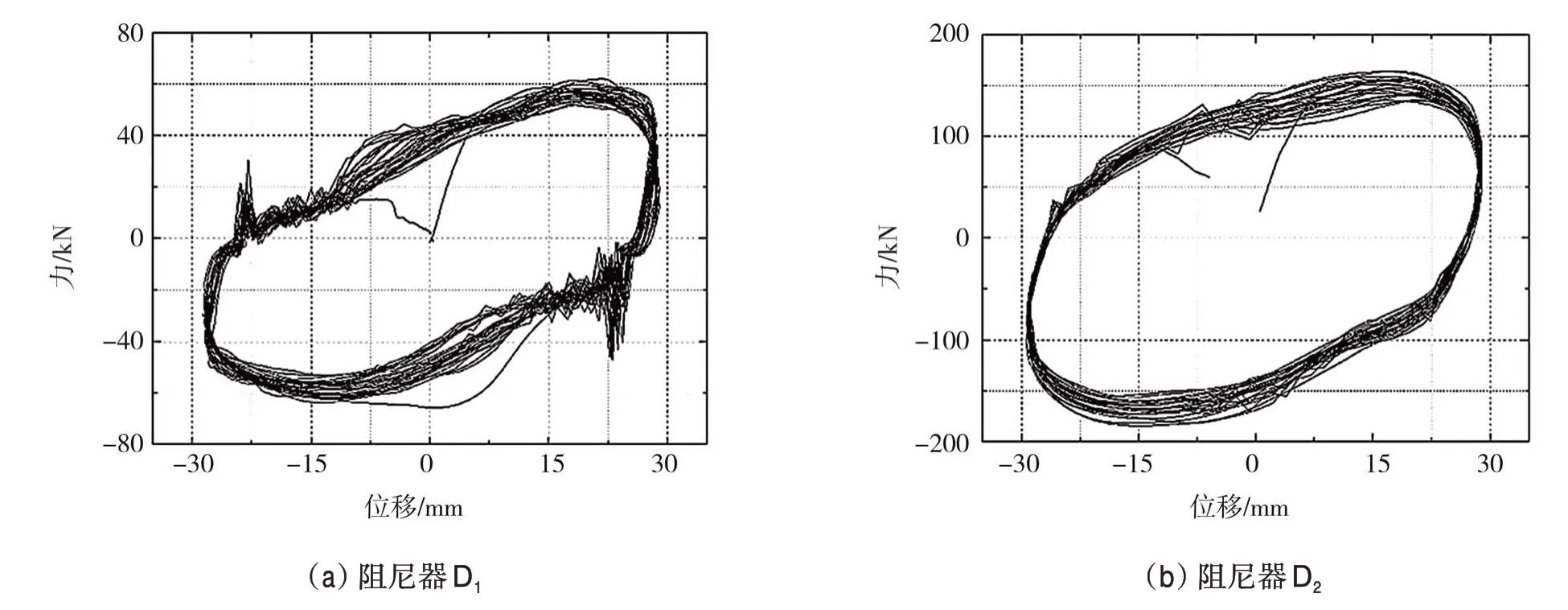

3 阻尼器抗低周疲劳性能

图15 为阻尼器D1和阻尼器D2在工况11 下的滞回曲线。从图中可以看出经过低周往复循环后,阻尼器滞回曲线仍十分饱满,具备良好的耗能能力。且在试验中未发现阻尼介质渗漏等破坏现象。同时根据试验后的温度测试,发现这两个工况试验后缸体温度上升明显,说明在低周循环下,能量转化为热能耗散。

图15 工况11(1.2 Hz/30 mm)下阻尼器的滞回曲线Fig.15 Hysteretic curves of damper under test condition 10(1.2 Hz/30 mm)

《建筑消能减震技术规程》(JGJ 297-2013)[14]指出:对速度相关型黏滞消能器,在设计速度下连续加载30 圈,消能器的主要设计指标衰减量不应超过15%。阻尼器D1和D2在工况10 下的初始出力和最终出力结果见表5,阻尼器D1阻尼力衰减幅度为12.50%,阻尼器D2阻尼力衰减幅度9.11%,均满足规范要求。

表5 阻尼器出力衰减幅度Table 5 Attenuation amplitude of damper outputs

4 阻尼器恢复力模型

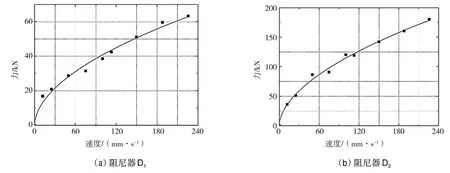

阻尼器D1及阻尼器D2各工况下的最大阻尼力与最大速度见表6。

表6 各工况下阻尼器的最大阻尼力Table 6 Maximum damping force of dampers under various test conditions

该类阻尼器为典型的速度相关型阻尼器。虽然阻尼器在运行过程中产生一定的动态刚度,但刚度并不显著,为简化起见,忽略该动态刚度,采用恢复力模型关系式进行线性回归:

拟合结果如图16和表7所示,速度指数相差不大,这是因为两个阻尼器所用黏滞液相同;而阻尼系数变化较大,这是因为两个阻尼器的舌板间隙不同,结果显示出该阻尼器的阻尼系数对舌板间隙敏感性较大。相关系数约等于1,拟合结果较好。

图16 力-速度试验关系及回归曲线Fig.16 Force-velocity test relation and regression curves

表7 阻尼器D1和阻尼器D2恢复力模型相关参数Table 7 Parameters of restoring force model of damper D1 and D2

5 结论

设计了一种新型舌板阻尼器,在2 000 kN 高速阻尼器试验系统进行力学性能试验研究,分析得到如下结论:

(1)该黏滞阻尼器在各种试验工况下的滞回曲线饱满,表现出良好的耗能能力。阻尼器出力随加载频率和位移加载幅值增加而增加,为典型的速度相关型阻尼器。

(2)30 圈往复试验阻尼器D1和阻尼器D2出力衰减幅度分别为12.50%和9.11%,满足规范要求《建筑抗震设计规范》(GB 50011-2010)中往复循环30 圈后消能器的主要设计衰减量不应超过15%要求,表现出良好的抗疲劳性能。

(3)利用基于Maxwell 的恢复力模型关系式F=CVα对阻尼器参数进行回归,得到了一种较为简化的恢复力模型,结果能够较好的模拟该阻尼器在各试验工况的力学性能。试验结果表明阻尼器的速度指数对舌板间隙敏感性较小,而阻尼系数对舌板间隙敏感性较大。