满足IGC 规则的燃气日用系统应用研究

2022-05-05范延品季宝军孟中原孙新华杨述闯

范延品 季宝军 孟中原 孙新华 杨述闯

(大连船舶重工设计院有限公司 大连 116013)

0 引 言

国际海事组织(International Maritime Organization, IMO)提出的第三阶段(Tier Ⅲ)氮氧化物排放标准已于2016 年1 月1 日在部分排放控制区域生效,提出排放物中硫的含量<0.5%的要求已于2020 年1 月1 日开始执行。天然气作为一种清洁能源,使用天然气作为燃料可有效降低SO、NO、CO和颗粒物的排放。目标LNG 加注船的主机和发电机为瓦锡兰的四冲程双燃料柴油机,在燃气模式下可以满足IMO 提出的Tier III 氮氧化物排放要求,同样也能够满足硫氧化物排放的要求。燃气日用系统是指从燃气主阀到用户端的燃气管路系统和辅助系统,是满足IGC 规则并确保能够安全使用LNG 的重要系统。

本文以某LNG 加注船为研究对象,结合IGC规则,对主机和发电机的燃气日用系统,从主燃气阀设置、通风流量计算、危险区设置、燃气泄漏报警设置、惰化和除气的设置等方面进行应用分析研究,并给出了解决方案。

1 满足IGC 规则的主燃气阀设置

根据IGC 规则要求,每个设有用气设备或气体燃料供应管路通过的单独处所,应能通过位于货物区域内的单独主气体燃料阀切断其气体燃料供应。切断一个处所的气体燃料供应不应影响其他处所内用气设备的气体燃料供应(如用气设备位于2 个或 2 个以上处所内),也不会造成推进动力或电力丧失。

根据此要求,有2 种燃料主阀设置方案:一种方案是每个用气设备单独设置燃气主阀和单独的燃气系统,与其他用气设备之间互不影响;另外一种方案为2 个或者2 个以上设备共用1 个燃气主阀和1 套燃气系统,但此种方案需要保证当燃气系统有故障的情况下,不会造成推进动力或者电力丧失。

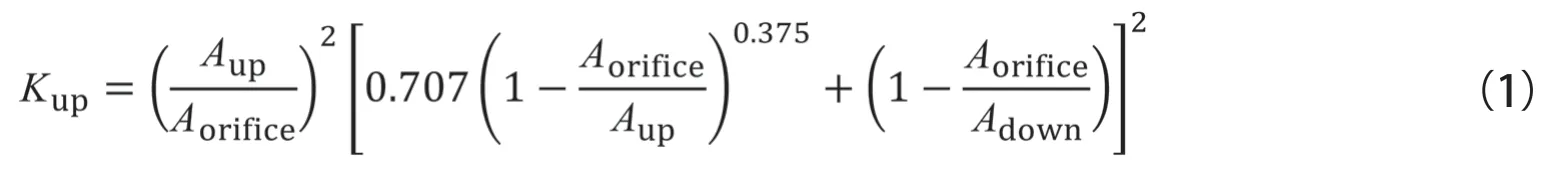

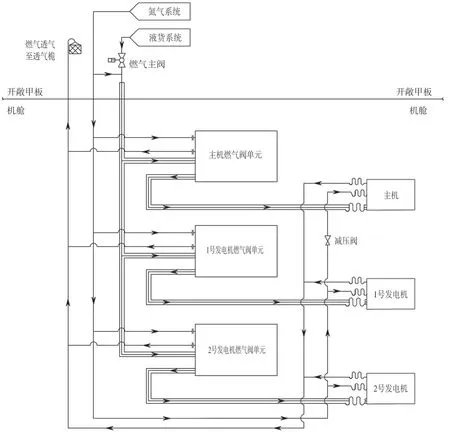

本文中的LNG 加注船采用的方案为1 台主机和2 台发电机共用1 个燃气主阀和1 套燃气日用系统。如果燃气系统有故障问题,则主机和2 台发电机会同时停止燃气状态。此时,主机和2 台发电机可在任何负荷下1 s 内自动切换为燃油状态,不会造成推进动力及电力丧失,可以满足规范要求。该方案下的燃气日用系统基本原理流程图如图1 所示。

该流程图主要包括了燃气管路、外管通风管路和燃气探测管路。采用这种方案可以节省主阀和双壁管管路的数量,但系统较为复杂。本文将结合IGC 规则的要求,针对流程图中几种管路需要注意的问题来介绍这种燃气系统的配置方案。

2 燃气日用系统外管通风流量和压力设计计算

根据IGC 规则要求,燃料管如果布置在机舱内,需要满足如下条件:燃料管应安装在设有机械抽风的通风管或管道内,通风量至少为30 次/h,并保持管道内压力低于大气压。

当管路内有燃料时,通风系统应始终保持运转。若抽风系统不能产生和维持所要求的空气流量,主气体燃料阀应自动关闭。通风风机应一用一备,在任何一个风机发生故障后,备用风机应可以自动启动,能对每个处所提供要求的通风量。

本文所述LNG 加注船配置2 台外管抽风机,各为100%容量,保证一用一备的要求。对于风机的备用启停功能,主机和发电机的燃气阀单元中设置了压力传感器。如果检测到外管通风压力变小至报警时,就会发出信号、启动备用风机,从而保证外管中的通风压力和流量满足要求。

如图1 所示,本文所述LNG 加注船在机舱内的燃气管采用双壁管设计,内管为燃气管,外管为通风管。对于双壁管外管的通风流量和压力设计要求,按照IGC 规则要求和设备厂家的推荐进行计算和校核。

图1 燃气日用系统设计

2.1 外管通风风量计算

首先对双壁管外管的通风风量进行计算。应按照实际管路的布置进行计算,以保证通风管路满足风量的要求。本船的双壁管外管和设备通风管的容积计算表格如表1 所示。

表1 通风容积计算 m3

根据规范要求,双壁管外管通风量至少为 30次/h,考虑到10%的余量,风量为3.184× 30×1.1=105.1 m/h。由于本项目双壁管通风管路并联较多,为了保证外管任何一处的通风量都能满足规则中的要求,需要再考虑100%的通风余量,故该项目所选风机的工况点为211 m/h、2.39 kPa。

2.2 外管通风压力计算

其次需要结合选用的风机参数,对双壁管外管的通风压力进行计算,同样需要按照实际管路的布置进行计算,以保证通风压力在所有管路中都能保持一致。按照规范要求,通风管道内的压力应低于大气压,按照本船主机和发电机厂家的要求,每个燃气阀单元内的通风压力应为-2.0~ -1.5 kPa。通风压力计算较为复杂(参见图1),因此在设计通风管路时,需要在通风进口管路和出口管路上设置节流孔板,节流孔板前后设置微压差传感器,用来检测节流孔板处的压差。通过调整节流孔板的孔径来调节系统中每个通风管路的压力并使之保持一致,满足主机和发电机厂家的要求。

具体计算依据及计算结果如下:上页图1所示,本系统共有2个进气口和1个出气口,出气口有风机进行强制排风。由于采用了支管并联形式,要同时满足30次/h的通风量,需要对每一路管线的流量分配进行预期。这里的30次/h在工程中解读为:仅考虑强制排风的作用,系统中任意位置发生燃气泄漏,该燃气应该在2 min内被排到室外。根据实际管路布置和排风原则,便可得到各个节流孔板所在位置的所需气体流量。

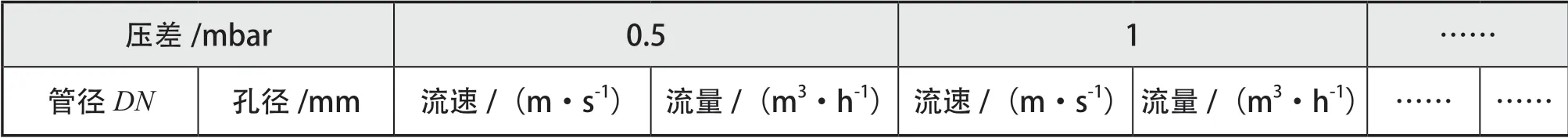

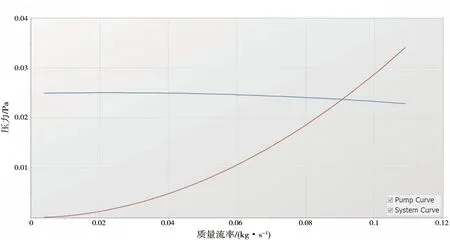

节流孔板为固定形状的管路附件,其局部阻力系数为定值。若测得此系数,利用此特性,在获得节流孔板之间的压差之后,其所在管路的流速、流量均可得知。因此在计算之后,调试部门将得到1组计算推荐的节流孔板、目标流速以及压力-流速-流量对照表(如图2所示,通过软件计算得到)。在调试过程中,通过改变节流孔板的孔径,使整个系统满足要求。

图2 压差-流速-流量对照表表头

示例船舶流量计算软件为AFT 系列软件,分别针对节流孔板和燃气系统进行了两部分模拟。在节流孔板计算中,选取锐利边缘节流孔板,其计算公式为:

式中:为局部阻力系数;为截面积,mm。

创建图3 所示节流孔板计算模型。根据经验选取1 个和实际工况接近的基准点,计算得到1 组基准值,再利用其阻力系数为定值的特点,得到该口径下的1 组流速/流量数值,完成图2 所示的表格内容。

图3 节流孔板计算模型

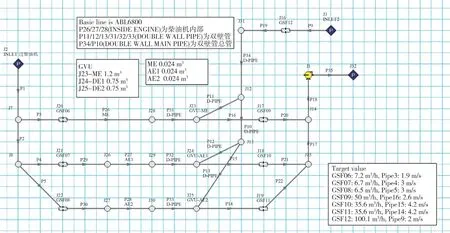

针对整个系统建立如图4 所示燃气系统通风计算模型。

图4 燃气系统通风计算模型

在满足节流孔板的流量的情况下,计算得到一组节流孔板的孔径的预测值,以及风机的实际使用工况(见图5)。

图5 燃气系统通风风机使用工况拟合曲线

计算结果显示:风机的运行工况在252 m/h,压力为2.36 kPa;3 个燃气阀单元内的压力如表3所示。该结果满足设备厂家对外管负压和系统设计的要求。

表3 燃气阀单元内部压力

3 危险区设置

根据IGC 规则要求,双壁管外管通风进口应位于安全区域,通风出口应引至安全区域。注意危险区域包括但不限于下列区域:距离气体释放的可能来源(例如货物阀、货物管法兰、货物机器处所通风出口)3 m 以内的开敞甲板区域或开敞甲板上半围蔽处所;距离货物机器处所入口、货物机器处所通风入口1.5 m 以内的开敞甲板区域或开敞甲板上半围蔽处所。

因此,首先,双壁管外管的通风进口和出口的位置应位于安全区域;其次,通风进口周围半径 3 m 内为危险区,通风出口周围半径4.5 m 内为危险区;布置其他电器设备时应特别注意防爆要求。双壁管外管的抽风机如果无法避免布置在危险区内,则需要注意此风机应按照IGC 规则规定采用非火花结构,风机的电机应为防爆电机。

另外需要注意,对于可能含有燃气的透气管(比如主机和发电机曲拐箱透气管),主机滑油循环柜透气管以及膨胀水箱的透气管,也应引至安全区域,并且透气口周围半径4.5 m 为危险区。

节约资源和保护环境是我国基本国策。40年来,我省积极推动资源利用方式由粗放型向集约型转变、原料型向产品型转变,实现了自然资源节约集约科学利用,为经济社会可持续发展提供了有力的资源支撑和保障。

4 燃气泄漏报警系统设置

根据IGC 规则要求,应设有探测和指示围蔽处所内燃料管系气体泄漏的连续监测及报警设施,并切断相关的气体燃料供应。气体燃料内燃机的曲轴箱、油底壳、扫气箱和冷却系统的透气管应设置气体探测装置。根据上述要求,如下所列的燃气系统及辅助系统管路上需要安装燃气探测器:

(1)双壁管环围空间管路或者燃气阀单元的排风管路;

(2)主机和发电机曲拐箱透气管路;

(3)主机滑油循环柜透气管路;

(4)冷却系统膨胀水箱的透气管路。

上述管路内部或者是负压,或者是无压力,所以需要选择合适的燃气探测器形式。

因为双壁管外管是负压,所以可对其采用抽气式燃气探测器。其原理为:选用合适压力的抽气泵从双壁管外管管路中抽气给探测器检测,检测后的气体返回双壁管外管,由双壁管外管抽风机排出。而气体燃料内燃机的曲轴箱、油底壳、扫气箱和冷却系统的透气管基本上无压力,对这些透气管可采用抽气式探测器,也可采用插入式探测器。如果采用插入式探测器,应注意安装探测器处的管径应足够大,以满足探测器探头能够插入到管路中,保证探测精度且探测器探头处应设置滤器过滤油气。

5 惰化和除气的设置

根据IGC 规则要求,应设有对机器处所内的气体燃料管系进行惰化和除气的设施。如下页图6所示。本船为1 台主机和2 台发电机共用燃气系统,设置惰化和除气管路的目标是应保证每根燃气管都能进行吹除惰化,避免有盲区。因此在燃气主阀后、主机燃气阀单元、2 台发电机燃气阀单元、双壁管外管、主机和发电机上都设有专门的惰气吹除管路接口,以便于系统管路设置,实现上述目标。

图6 惰气吹扫设计

另外,设置的吹除管路应特别注意用户的特殊要求,比如给发动机设置的惰气吹除管路,应注意设备对气体压力的特殊要求。本船瓦锡兰的34DF柴油机,要求惰气吹除压力不能超过0.5 mPa,因此在惰气进机前设置了减压阀。

6 排烟压力释放系统设置

根据IGC 规则要求,内燃机排气系统的设计应能防止未燃气体燃料的聚积;除非设计的强度可以承受最恶劣情况下泄漏气体点燃造成的超压,否则空气进气总管、扫气箱、排气系统和曲轴箱都应设有合适的压力释放系统。压力释放系统应通往安全位置且远离人员。

结合这条要求,首先在主辅机排烟管路中设置了排烟风机。在主辅机应急停止状态下,排烟风机将根据设置自动启动对排烟管进行吹扫,排出因主机和发电机应急停车而未燃烧充分的天然气,防止因未燃气体燃料的聚积而导致危险。排烟风机的安装应注意尽量靠近增压器,以保证对排烟管吹扫的彻底性。

另外,根据上述规则要求,在主机和发电机的排烟管中设置防爆阀或者防爆膜片作为压力释放措施,由主机和发电机厂家对排烟管按照实际布置情况进行模拟爆炸计算,在排烟管恰当位置设置合适数量的防爆阀或者防爆膜片。同时需要注意的是,压力释放系统需要通往安全位置且远离人员。经过分析防爆阀和防爆膜片的图纸可知,防爆阀的爆炸周围半径为2 m、正面为0.5 m,且在爆炸后可以恢复使用;而防爆膜片的爆炸范围为周围半径 5 m、正面10 m,且爆炸后不能再次使用。比较后可知,在排烟管选用压力释放措施时,应尽量选用防爆阀。虽然防爆阀初期投入更高,但采用防爆阀更有利于机舱布置且便于后期的维护更换。如果选用防爆膜片,因为其爆炸的范围太大,尤其对于小型加注船来说,机舱内无法提供合适空间以远离通道和人员,所以需要考虑将其爆炸时产生的压力引至远离人员的位置。考虑到防爆膜片采取法兰对夹安装,故可在防爆膜片外侧再增加排烟管并引至高于且远离人员的位置,从而避免膜片爆炸时四面扩散,也可以通过管路引导降低其释放的压力,满足安全要求。

7 结 语

本文中的加注船采用3 台设备共用1 套主阀的燃气日用系统方案,系统比较复杂。通过对满足IGC 规则的燃气日用系统应用研究,根据实船系统设置情况,分析研究了IGC 规则中对燃气日用系统管路设计的要求,提出了解决方案;同时还对燃气双壁管外管的通风流量和压力进行计算,选择合适的风机及管路中的节流孔板,保证系统的流量和压力满足要求,从而为现场调试提供理论依据。

希望通过本文可以为轮机设计人员提供参考和借鉴,优化燃气日用系统的设计。