钢铝复合接头热影响分析

2022-05-05王子渊夏劲松

王子渊 夏劲松 李 强

(1.中国船舶科学研究中心 无锡 214082;2.中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

目前船品建造中常遇到一个问题:为了减轻船体重量并提高航速,主船体采用钢质结构、上层建筑采用铝质结构,上层建筑与主船体采用铆接的方法连接,并需在上层建筑的下端铆接一定高度的钢质围栏,再将钢质围栏与主船体焊接。这种方法不但工作量大,而且在铆钉铆接处密封性不好,船在服役一段时间后易发生漏水现象,影响船体性能。现使用铝合金-钛-钢复合过渡接头,将主船体及上层建筑与铝合金-钛-钢复合过渡接头分别进行焊接,不仅节省工时,而且密封性能良好,船体性能得到了良好的保证。

不过,在实际建造中出现了钢铝过渡接头分层的质量问题,直接影响船舶质量。在实际应用中出现多次钢铝接头中间层断裂,这在船体运行过程中是非常危险的。因此,研究钢铝复合接头中间层断裂原因迫在眉睫。

由于钢铝复合接头是通过爆炸焊接融合在一起,其中间层收到热影响较大。通过有关文献表明,在爆炸焊接后的中间层金属层及铝层强度特性对温度影响较为敏感,且由于其上下表面金属刚度差异较大,容易产生较大的残余应力。对此,本文从钢铝过渡接头的特性出发,对钢铝过渡接头分层的原因进行计算分析,并对钢铝过渡接头的焊接工艺进行分析。

1 钢铝复合接头残余应力试验

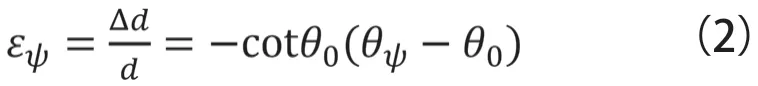

本文首先对试件进行了非接触式残余应力试验测量,试验采用了X衍射法。

1.1 非接触式残余应力测量原理

基本原理是:当试样中存在残余应力时,晶面间距将发生变化,发生布拉格衍射时,产生的衍射峰也将随之移动,而且移动距离的大小与应力大小相关。用波长的X 射线,先后数次以不同的入射角照射到试样上,测出相应的衍射角2,再求出2对sin2的斜率,便可算出应力σ。

X 射线衍射方法主要是测试沿试样表面某一方向上的内应力σ,为此需利用弹性力学理论求出σ的表达式。由于X 射线对试样的穿入能力有限,只能探测试样的表层应力,这种表层应力分布可视为二维应力状态,其垂直试样的主应力≈0(该方向的主应变≠0)。

由此,可求得与试样表面法向成角的应变ε的表达式为:

ε的量值可以用衍射晶面间距的相对变化来表示,且与衍射峰位移联系起来,即:

式中:为无应力试样衍射峰的布拉格角;θ为有应力试样衍射峰位的布拉格角。

于是将式(2)代入并求偏导,可得:

其中是只与材料本质、选定衍射面的衍射指数(HKL) 有关的常数。当测量的样品是同一种材料,而且选定的衍射面指数相同时,为定值,称为应力系数。是(2)-sin2直线的斜率,对同一衍射面HKL,选择一组值(0°,15°,30°,45°),测量相应的(2),以(2)-sin2作图,并以最小二乘法求得斜率,就可计算出应力(是试样平面内选定主应力方向后,测得的应力与主应力方向的夹角)。由于<0,所以,<0 时,为拉应力;>0 时,为压应力;而=0 时,无应力存在。

1.2 残余应力测量试验步骤

具体试验步骤如下:

(1)处理试件,将试件表面以盐水电腐蚀法,将待测量试件区域表面腐蚀1 mm 深度;

(2)对试件作70~140°范围内的扫描,观察样品的衍射峰情况,选择一个强度较高、不漫散且衍射面指数较高的衍射峰作为研究对象峰;

(3)按照残余应力测量的要求,设置不同的值(0°,15°,30°,45°),以慢速扫描方式测量不同角下的单峰衍射谱;

(4)作2-sin2的关系直线,最后按应力表达式=·Δ2/Δsin2=·求出应力值。

1.3 残余应力测量试验结果

首先对试件进行表面处理,并用X 衍射仪进行残余应力测量,如图1 和图2 所示。

图1 表面处理

图2 残余应力测量

通过试验得到不同试件的残余应力结果见表1。

表1 残余应力结果MPa

2 焊接残余应力与温度场分析

由于中间层对温度较为敏感,故可认为其强度的下降与复合接头焊接有关。因此本文利用有限元的计算方法,采用了上海船舶工艺研究所(即611 所)现行钢铝复合接头焊接方案,模拟了钢围栏焊接方式的钢铝复合接头焊接动态过程,从而对焊接残余应力以及温度场进行分析。

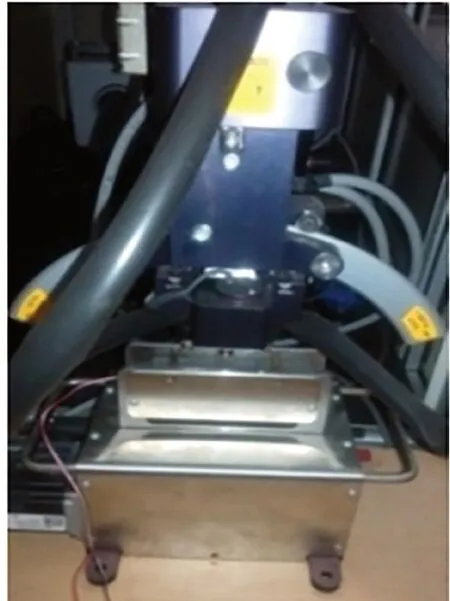

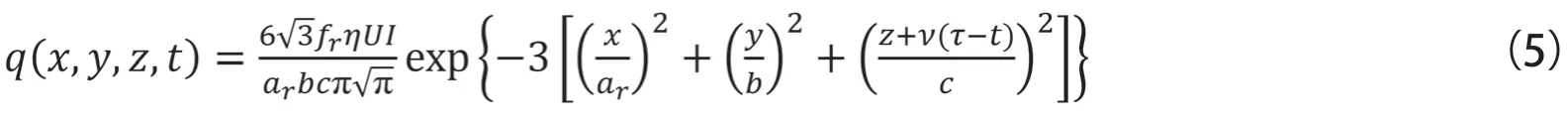

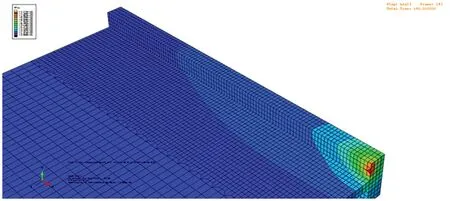

图3 是钢围栏焊接方式的有限元模型。本文采用ABAQUS 进行有限元计算,单元类型选择C6D8,模型范围为200 mm。

图3 钢围栏试件有限元模型

有限元模型主要选用六面体实体单元。由于热力学分析要求,对于焊接区域需要超过3 个单元。而由于中间层较小,但是其参数非常关键,故在综合考虑了网格尺寸大小和计算速度之后,对网格尺寸设定见表2。

表2 网格尺寸

该网格属性既保证了长宽比在1∶3.3 以内,使网格计算不畸形,又保证了中间层单元的数目。

2.1 载 荷

根据611 所给出的加工方案:

焊接工艺:过渡接头与铝合金板及不锈钢板双侧角焊缝,过渡接头为316L 过渡接头。

焊接方法:气体保护焊。

钢一侧角接:电流135~145 A,电压18.5 V,焊接速度20~25 cm/min。

铝一侧角接:电流150~170 A,电压20~22 V,焊接速度30~35 cm/min。

为了研究最极端的焊接热影响,所以电流电压参数取最大值,速度取最小值进行分析。

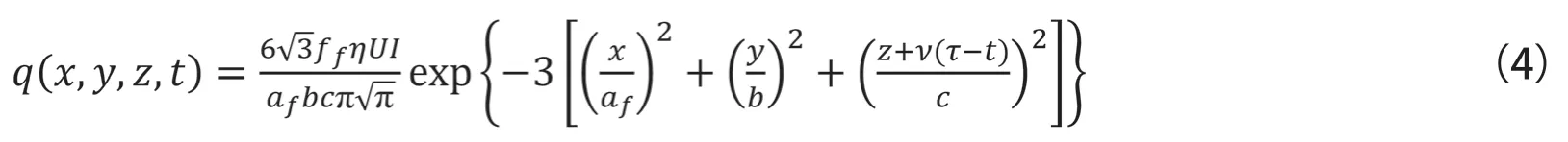

焊接热源采用双椭球热源模型,双椭球热源分布函数将椭球分为前后两部分分别定义。前半部分是1/4 椭球,后半部分是另1/4 椭球,如图4 所示。设前半部分椭球能量分数为,后半部分椭球能量分数为,+=2,则在前半部分椭球内热源分布为:

图4 双椭球热源

后半部分椭球内热源分布为:

式中:a 为前半部分轴椭球形状参数,mm;a为后半部分轴椭球形状参数,mm;为轴椭球形状参数,mm;为轴椭球形状参数;为焊接热效率;为电弧电压,V;为焊接电流,A;为焊接速度,cm/min;为电源滞后时间因素。

焊接结构模拟主要是计算热源在焊接过程中的作用。因此,关键是根据焊接熔池金相照片的尺寸对热源模型参数进行校核,找出与实际相符的等效热源参数,确定焊接熔池的精确形貌。本文中,通过测量得到焊高为6 mm,熔池截面为0.2 mm。前段长度为4 mm,后端长度为12 mm,熔池宽度为8 mm,熔池深度为8 mm,焊接采用45°斜角焊接,热源位置延焊趾中线。

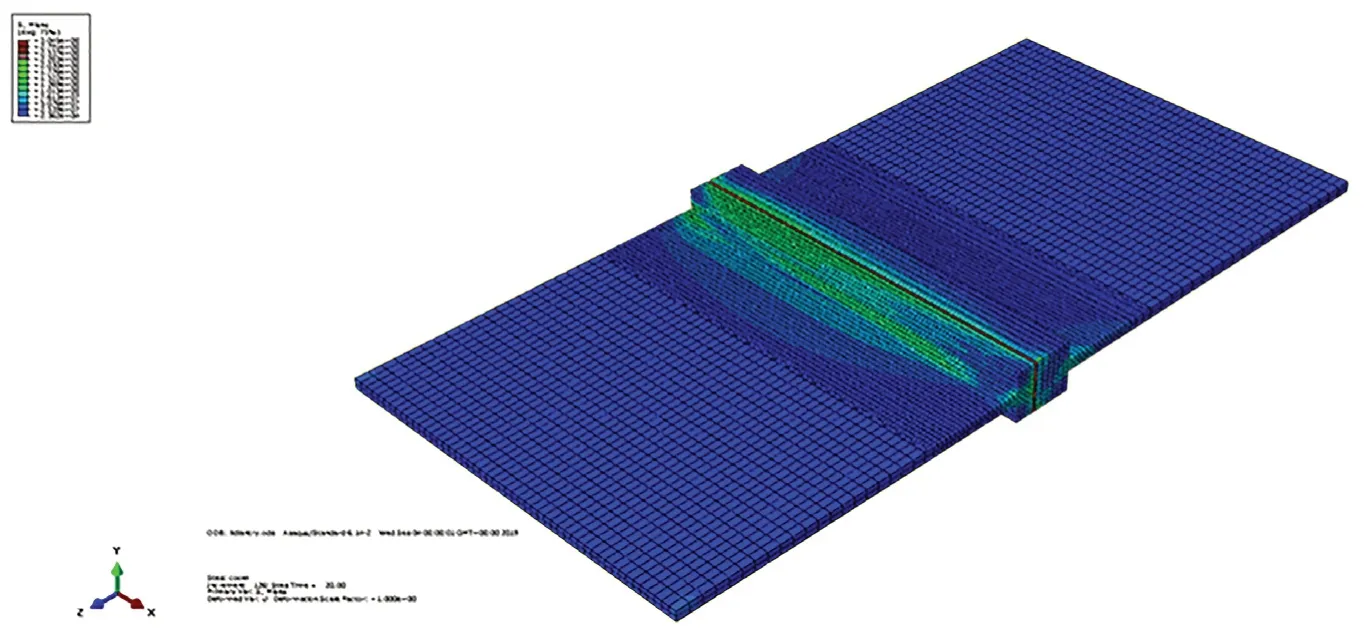

2.2 边界条件

环境温度边界条件为20℃。对于钢围栏结构而言,由于是先焊接钢,后焊接铝,所以需要先固定钢板。对于上层建筑的施工方式而言,是先把钢板焊接在上层建筑甲板上,然后再依次焊接接头和上层建筑壁板。所以边界条件约束在钢板下端,如图5 所示。

图5 钢围栏试件边界条件

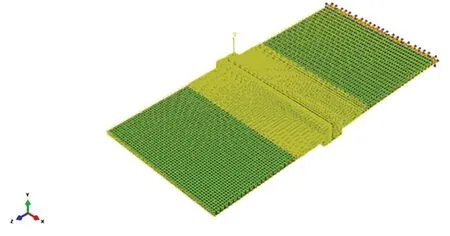

3 计算结果

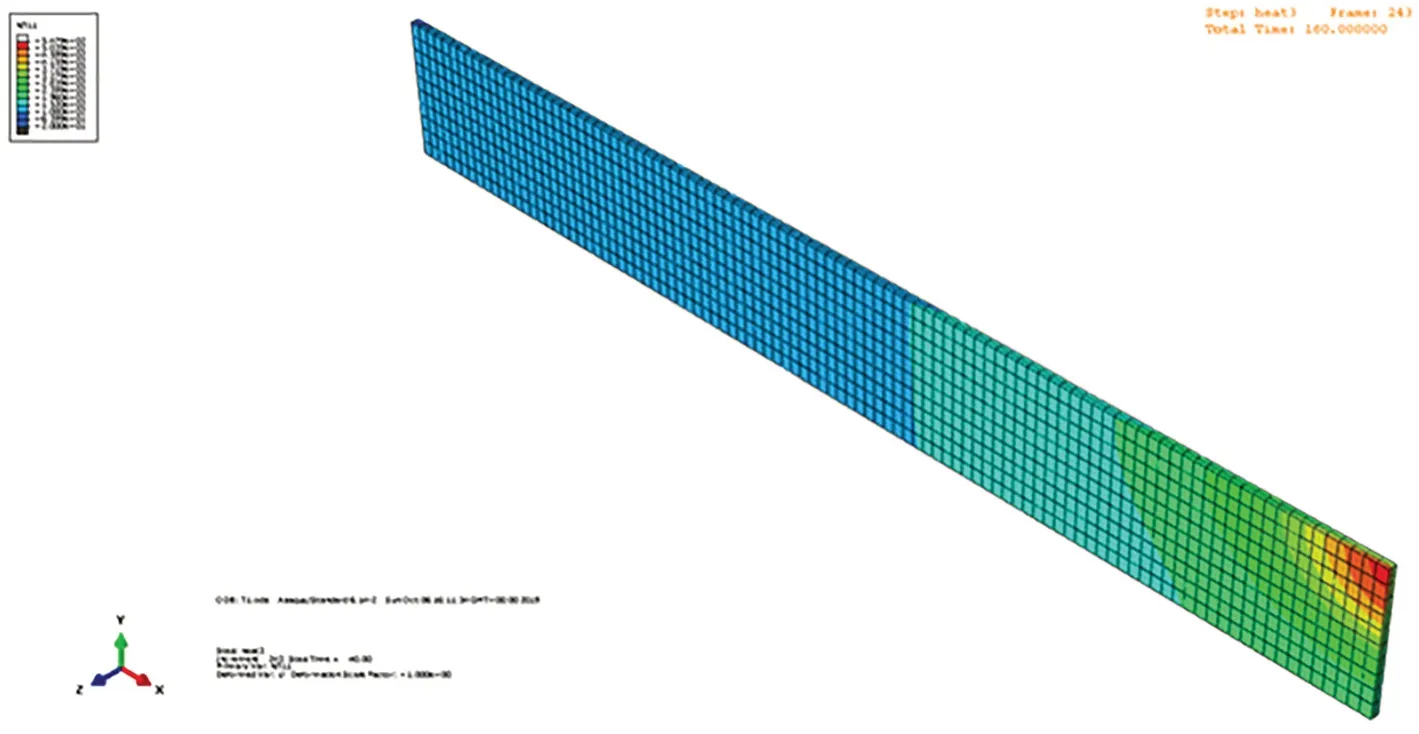

3.1 残余应力计算

钢围栏残余应力主要分布在中间层区域,其中中间层最大残余应力为309.5 mPa。铝层最大残余应力在靠近中间层区域(为152.2 mPa),钢层整体残余应力较小,但与下板连接处的残余应力较大,最大残余应力出现在与下板连接位置,最大残余应力为253.7 mPa。具体应力云图如图6 所示。

图6 钢围栏试件残余应力云图

3.2 焊接热力学计算

最后,所有试件都是冷却至室温,所以最终的温度分布都是室温温度,无参考意义。由于中间层和铝层比较敏感,所以针对焊接过程中铝层以及中间层的最大温度进行了分析。

钢围栏试件铝层温度如图7 所示。可见,钢围栏最高温度出现在焊接上层铝板与接头将要结束时。由于外边界为空气,远低于金属的导热系数,所以散热较慢,在边界处焊接温度较高。由于中间钛层的比热小于铝层比热系数,且离焊接区域(即热源中心)较远,所以温度低于铝层。

其中中间层最高温度为502℃,铝层最高温度为1 271℃。钢围栏试件铝层温度和中间层温度分别如图7和下页图8所示。

图7 钢围栏试件铝层温度

图8 钢围栏试件中间层温度

3.3 试验对比及结果分析

从有限元分析的残余应力来看,钢铝复合接头在铝层残余应力较小,钢层残余应力较大。

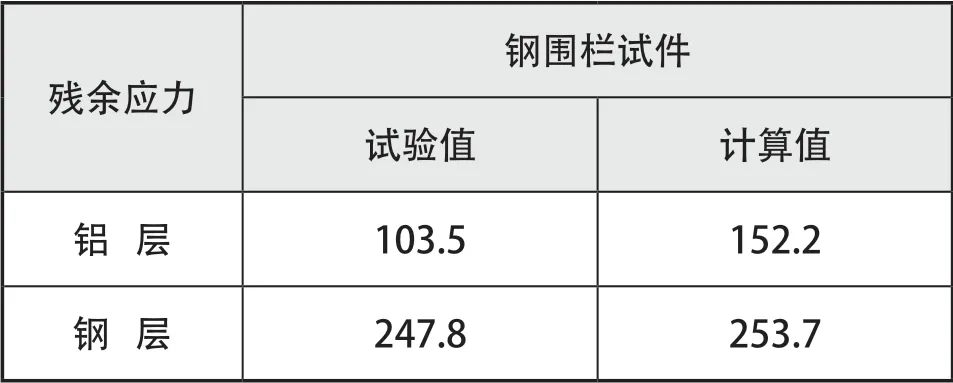

该结果与试验残余应力分布基本一致,吻合精度较好,但计算值都较试验结果偏大。这是由于计算残余应力是计及刚焊接冷却结束之后的残余应力,而随着时间推移以及试件本身的加工,会释放部分残余应力,所以试验所测残余应力值相对较小,见表3。

表3 试验与计算对比MPa

对比有限元结果以及试验结果可以看出,应力大小虽有变化,但应力分布情况保持了一致,所以可以认为该分析方法可行。因为不同材料的热力学参数不同,钢围栏的焊接方式会导致上下两次焊接呈反向弯曲的状态,从而中间层受拉,产生较大应力。

对于焊接热影响,由图8 可以看出,中间层温度高达500℃,铝层温度高达1 300℃。该数值较高对强度会有一定影响,所以钢铝复合接头对于温度的控制需要严格把控,工艺参数亟须优化。

4 焊接要素影响分析

由于原试件强度试验结果低于标准值,需要对工艺进行改进控制。这里从焊接速度以及焊接电流两个参数进行控制,对两种试件进行焊接温度分析,得到不同焊接速度以及焊接电流对焊接温度以及残余应力的影响。

4.1 焊接速度影响

本文分别对半速焊接以及2 倍速度焊接进行了热力学分析计算。

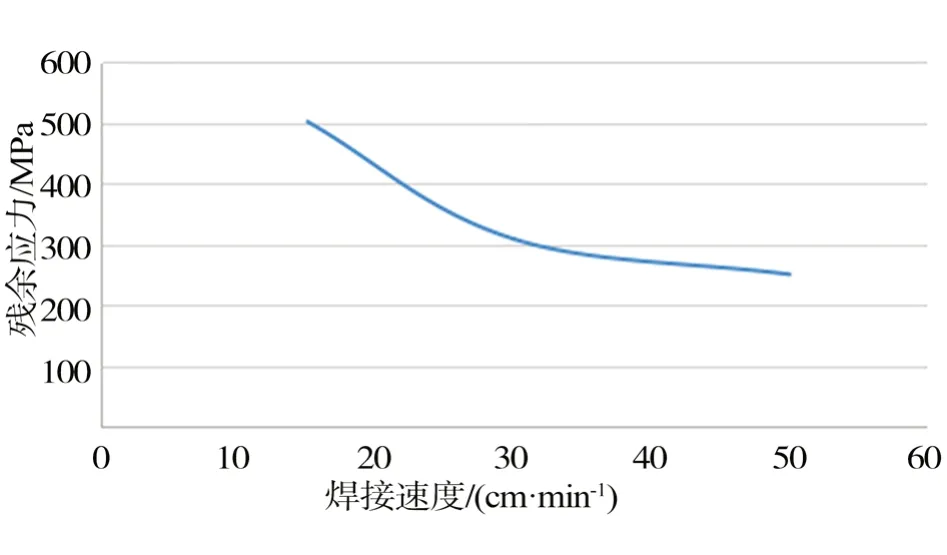

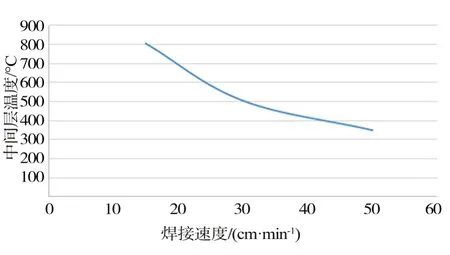

对于钢围栏试件,当采用15 cm/min的速度进行焊接,残余应力分布与原始速度相同,但是中间层的残余应力达到502 mPa,中间层最高温度达到 807℃,铝层焊接温度达到1 602℃,均大幅升高。当采用50 cm/min 的速度进行焊接,焊接结果如下页的图9 和图10 所示。残余应力分布与原始速度相同,但是中间层的残余应力降低至251 mPa,中间层最高温度降低至347℃,铝层焊接温度降低至 1 042℃,均有所下降。

从下页的表4 和图9 可以看出焊接速度对残余应力影响较大,并且随着焊接速度变大,焊接残余应力会逐渐变小。这是因为焊接速度变慢,在单位时间内,接头所吸收到的热量越高,温度也会越高,所以残余应力也会越大。可见,焊接速度过慢会大大提高残余应力,故需尽量避免。

表4 焊接速度与残余应力的关系

图9 焊接速度与残余应力的关系

从表5 和图10 可以看出焊接速度对中间层影响较大,而随着焊接速度变大,焊接温度会逐渐变小。所以从温度角度而言,对于钢围栏试件,需要尽量避免低速,因为低速对温度影响较大。

表5 焊接速度与中间层温度关系

图10 焊接速度与中间层温度关系

4.2 焊接电流影响

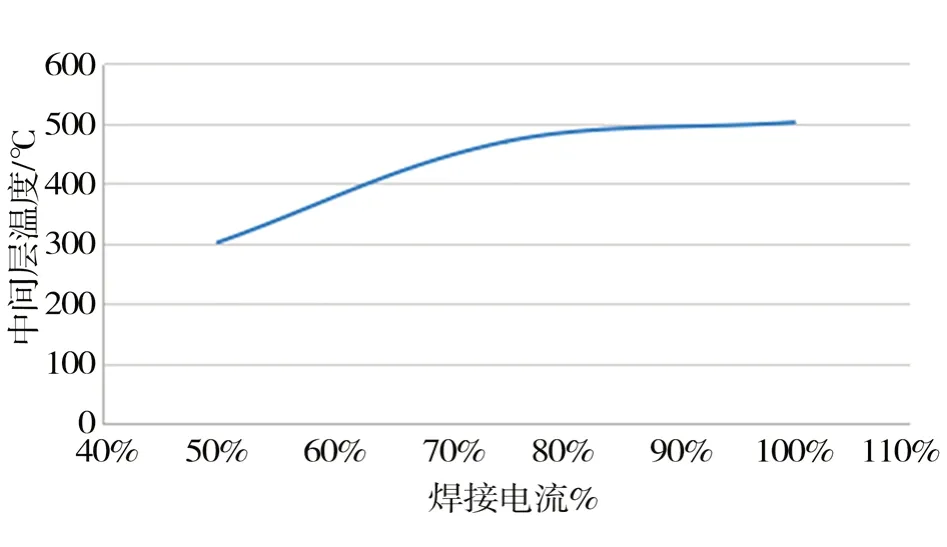

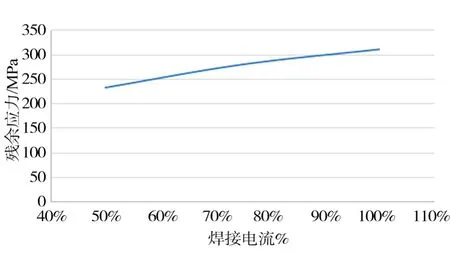

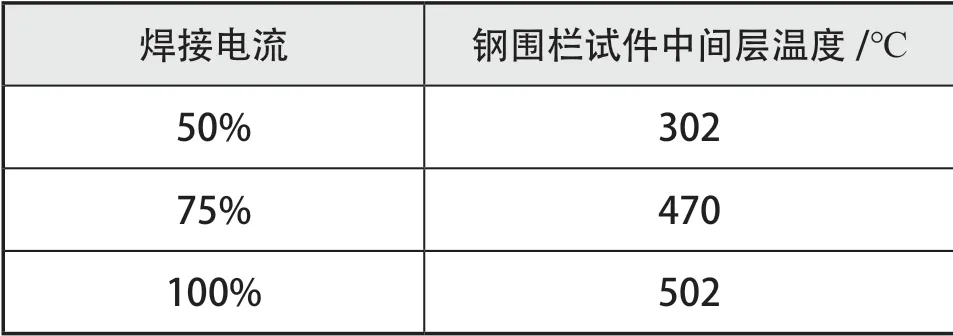

本文分别对50%电流与75%电流下的温度场进行了热力学分析计算。焊接电流与残余应力的关系参见表6和图11,焊接应力与中间层温度的关系参见表7和下页图12。

图12 焊接电流与中间层温度的关系

表6 焊接电流与残余应力的关系

图11 焊接电流与残余应力的关系

表7 焊接电流与中间层温度的关系

对于钢围栏试件,电流采用原始电流的50%(即功率为原方案的50%)进行焊接,残余应力分布与原始速度相同,但是中间层的残余应力降低至 232 mPa,中间层最高温度降低至302℃,铝层焊接温度降低至710℃,均大幅度下降。电流采用原始电流的75%(即功率为原方案的75%)进行焊接,残余应力分布与原始速度相同,但是中间层的残余应力降低至276 mPa,中间层最高温度降低至470℃,铝层焊接温度降低至1 099℃,均大幅度下降。

电流采用原始电流的50%(即功率为原方案的50%)进行焊接,焊接结果见图表。可以看出,焊接电流对残余应力影响较大,并且随着焊接电流变大,焊接残余应力会逐渐变大。这是因为焊接电流变大、热功率也变大,热量越高、温度也会越高,所以残余应力也会越大。

从图表可以看出焊接速度对铝层温度影响较大,随着焊接电流变大,焊接温度会逐渐变大。

5 结 论

通过计算表明:

1)建立了仿真计算方案,与试验结果进行了对比,通过对比表明整个应力分布情况吻合较好,数值接近,仿真方法真实可信。

2)焊接速度对焊接温度和焊接残余应力影响较大。焊接速度越低,焊接温度越高。建议要控制焊接速度下限,提高焊接速度。

3)焊接电流对焊接温度和焊接残余应力也有一定影响。焊接电流越高,焊接温度也越高。建议降低焊接电流来降低焊接温度。