基于ADAMS的自动化涡流检测系统设计

2022-04-28郭北涛杨宏伟

郭北涛,杨宏伟

(沈阳化工大学机械与动力工程学院,沈阳 110142)

0 引言

自改革开放以来,国家制造业技术迅速发展,制造业成为国民经济的支柱,产品的高效率生产成为制造业企业首要目标。为了保证产品的高质量生产,无损检测技术的应用在制造业占据着越来越重要的地位。为了提高检测效率和自动化,设计了一种高效率的自动化涡流检测系统[1]。

该涡流检测系统是一种利用PLC控制伺服电动机拨动被测工件的涡流检测系统,该系统能够较稳定地完成高效率的检测。通过运用SolidWorks软件三维建模设计出系统的三维图,再利用虚拟样机技术ADAMS软件运动仿真获得系统的运动参数,对整个涡流检测系统进行可行性分析。通过仿真对比分析交叉辊子检测系统,该系统有效提高了检测系统的稳定性及检测效率。

1 涡流检测系统的设计

1.1 涡流检测机构的设计

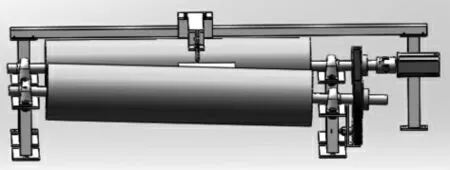

在研究该涡流检测系统的过程中,需要对涡流检测机构建模设计,由于整个涡流检测的机构较复杂,因此选择专业建模软件SolidWorks 进行三维辅助建模。用SolidWorks软件构造出机构的各个零件,再将各零件整体装配在一起构造成整个检测机构,使得机构的各部分能够灵活操作[2]。

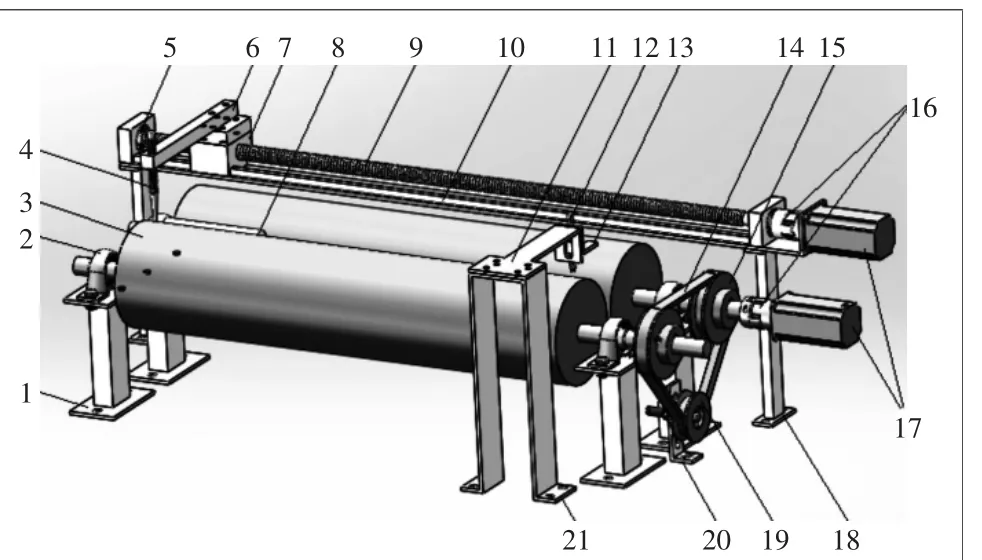

图1 涡流检测机构三维图

该涡流检测系统被设计为一种辊轮式的检测机构。联轴器通过连接伺服电动机和辊轮轴带动主动辊轮转动,主动皮带轮、从动皮带轮和张紧轮组成的皮带传动通过主动辊轮轴的转动带动从动辊轮;滚珠丝杠通过联轴器与伺服电动机连接以获得转动动力,滑块在滑动导轨上通过滚珠丝杠的转动可以左右滑动;传感器支架末端设计为一个直槽口与传感器探头支架相连接,可以根据传感器探头与被测工件的距离测不同直径大小的工件。

此次设计的涡流检测系统利用PLC控制伺服电动机,通过拨动被测工件从而完成涡流检测[3]。被测工件通过上料台被送到两辊轮之间,被测工件跟随两辊轮转动。伺服电动机通过PLC的控制转动滚珠丝杠,滑块在滑动导轨上移动。当滑块向下料端移动时,拨杆会拨动在两辊轮间转动的被测工件移动,工件在移动中通过传感器探头检测到被测工件的信息,被测工件被移动到下料端,滑块再通过PLC控制伺服电动机控制滚珠丝杠向上料端移动,从而完成整个流程的检测。

1.2 伺服系统的设计

设计该涡流检测系统要满足稳定性好、精度高和快速响应性,因此将该涡流检测系统设计为闭环伺服系统。闭环伺服系统由PC信息处理系统、PLC控制器、伺服驱动器、伺服电动机、滚珠丝杠传动机构组成[4]。位置指令发送指令给控制器,PLC程序运行发送脉冲到伺服驱动器,伺服驱动器根据接收的脉冲频率和数量控制伺服电动机的运行距离和速度,滚珠丝杠通过联轴器连接伺服电动机,在伺服驱动器的控制下运转,控制滑块的移动速度和距离。

伺服系统的动态过程是指系统在输入作用下从一个稳态向新的稳态转变的过渡过程。伺服系统的动态性能分析对于整个系统的设计、参数合理化设置和保证系统的动力性能有重要的意义,伺服系统的执行传动机构滚珠丝杠在系统运行中一直处于动态过程中,研究滚珠丝杠的动态对于整个伺服系统是有一定意义的[5]。

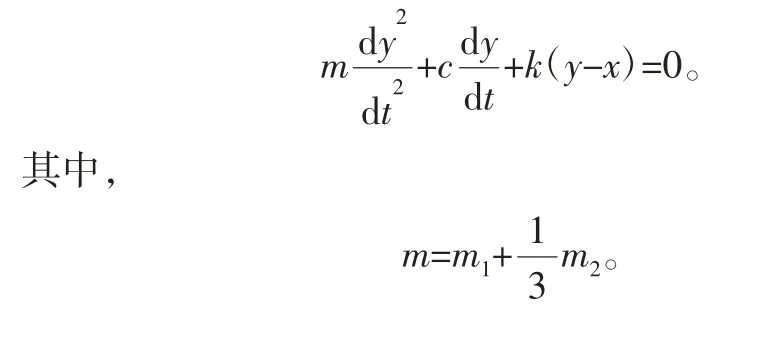

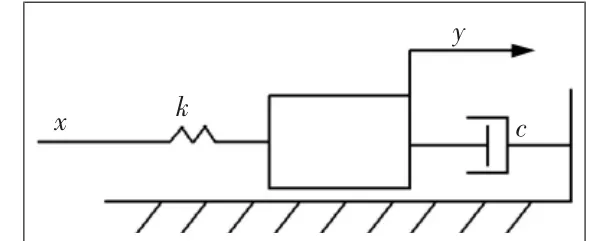

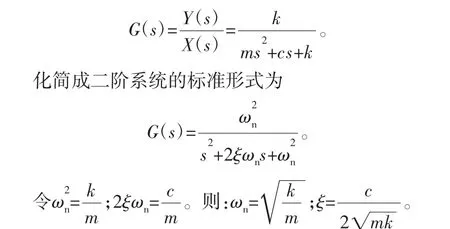

图3 滚珠丝杠工作台系统的简化动力学模型

动力学平衡方程式:式中:m1为工作台的质量;m2为滚珠丝杠的质量;m为滚珠丝杠工作台的等效集中质量;c为丝杠工作台导轨的黏性阻尼系数;k为丝杠螺母机构的综合拉压刚度;y为工作台的实际位移;x为电动机转角折算到工作台的等效位移,即指令位移。

对上式拉氏变换,得系统传递函数:式中:ωn为滚珠丝杠工作台系统的固有频率;ξ为系统纵向振动阻尼比(即黏性阻尼系数与临界阻尼系数之比)。

因此,影响系统动态特性的主要参数是ωn和ξ,它们是由k、m和c决定的[6]。

2 ADAMS动力学仿真研究

虚拟样机ADAMS软件是一款专门做仿真运算的软件,运用ADAMS软件对设计的涡流检测系统进行仿真研究[7]。将在SolidWorks软件中设计的涡流检测系统另存为Parasolid(*.x_t)格式并导入到ADAMS软件中进行动力学仿真。设置模型单位为MMKS单位制,设置重力加速度大小为9.806 N/kg,重力方向为Y轴的负方向。对不影响运动的2个不相交的物体进行布尔操作,使其成为一个整体,化繁为简,对动力学模型各构件添加约束[8-9],如表1所示。

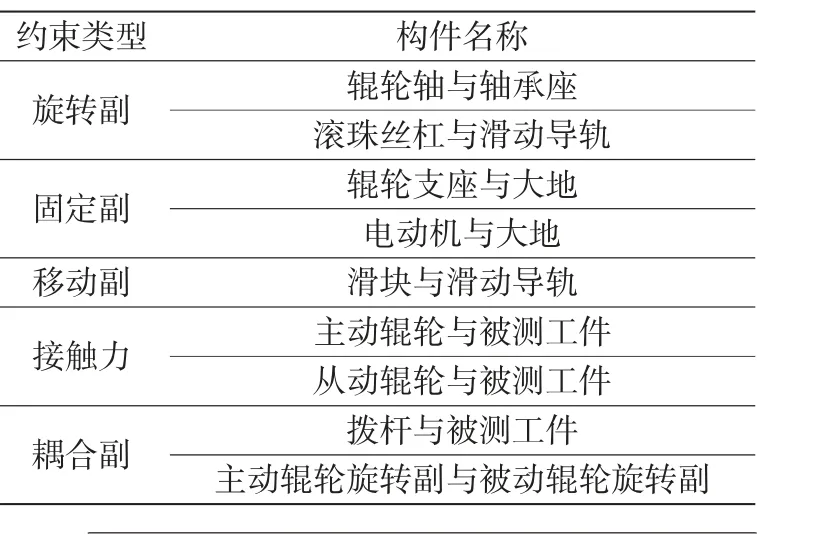

表1 约束条件

为研究被测工件在被拨动过程中的稳定性,将传感器探头调节至距离被测工件上方1 mm处的传感器探头支架上。在被测工件的顶面圆中心点添加一MARKER点——MARKER70,在传感器探头下方涡流线圈的中心点添加一MARKER点——MARKER71,在系统运转中测量两个点之间的距离跳动是检测该涡流检测系统稳定性的标准。被测工件与传感器探头之间的测量函数如下:

图4 涡流检测系统ADAMS仿真模型

DY(MARKER_71,MARKER_70)-15。

其中:DY为两被测件在Y轴上的被测距离;15为被测工件的半径。

针对本文设计的涡流检测系统与市面上其他涡流检测系统,通过仿真分析比较在运行中的被测工件,确定系统的稳定性。选择市面上一种利用主动辊轮与从动辊轮之间的角度带动工件行进的交叉辊子涡流检测机构,如图5所示。

图5 交叉辊子涡流检测机构

3 仿真结果分析

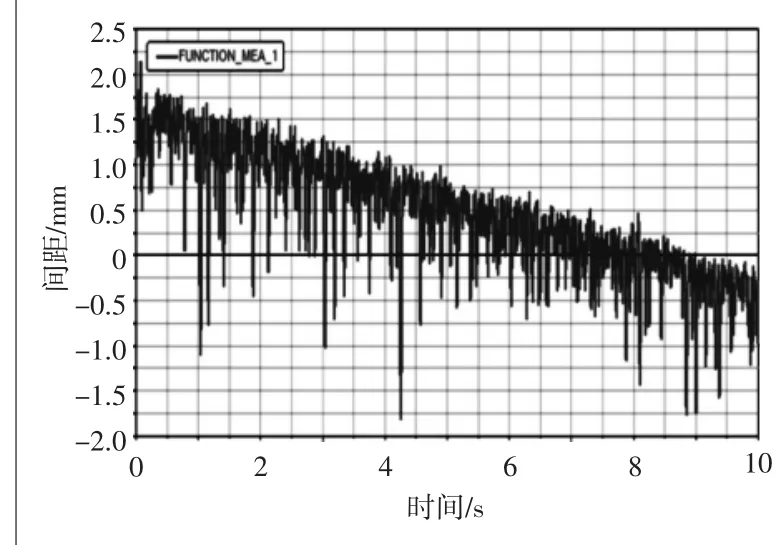

涡流检测系统在ADAMS软件中完成动力学模型约束,检测系统的运行状态正常。设置该系统仿真终止时间为10 s,步数为400步,同样设置交叉辊子涡流检测机构的仿真终止时间、步数等变量、约束与伺服控制涡流检测系统完全一致[10],查看两个系统的被测工件与传感器探头的距离波动图和被测工件速度图,如图6 ~图9 所示。

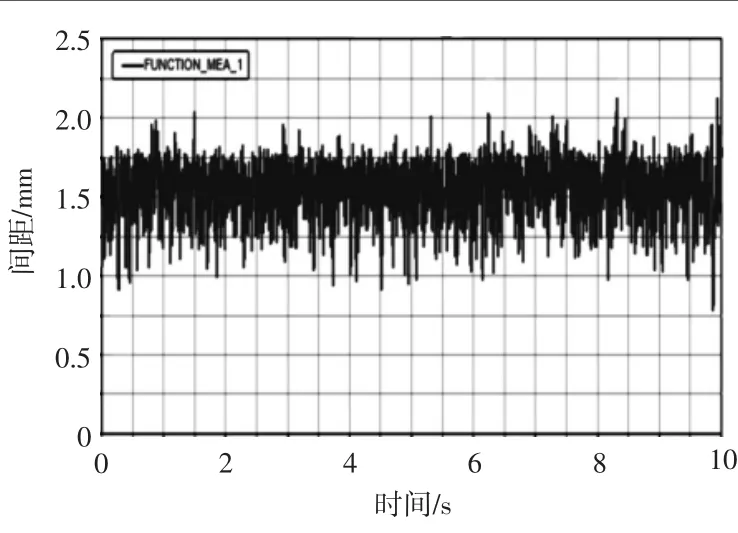

图6 交叉辊子机构工件与探头间距图

图6和图7 曲线图横坐标表示时间,纵坐标表示被测工件随时间与传感器探头之间距离大小的变化。图6交叉辊子机构被测工件间距曲线图幅值较大,曲线多处跳动较大,其中被测工件在1.05 s和4.25 s时最不稳定,两者之间的距离分别 达 到2.85 mm和2.80 mm;如图7 所示,本文设计的涡流检测系统的被测工件间距曲线图幅值较小,曲线跳动较均匀,被测工件在0.3 s和4.5 s时间距最大,分别是0.95 mm和0.90 mm。通过比较图6和图7的被测工件与传感器探头间距曲线图得出,本文设计的涡流检测系统振动小、运行更加平稳。

图7 涡流检测机构工件与探头间距图

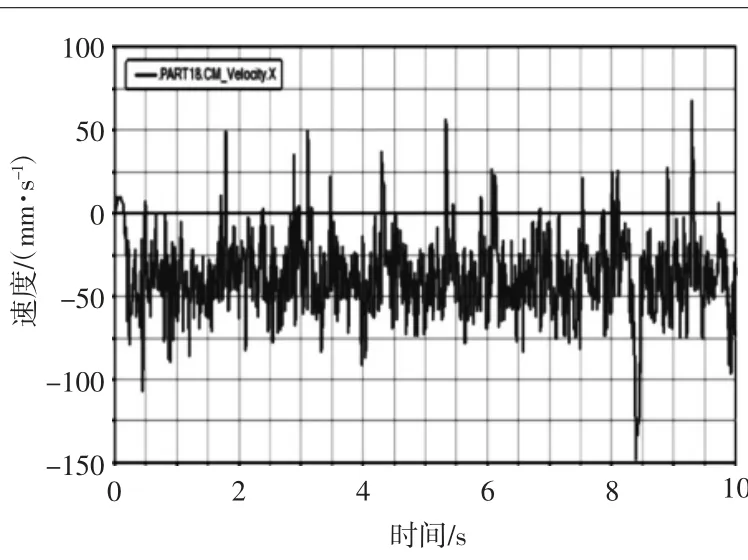

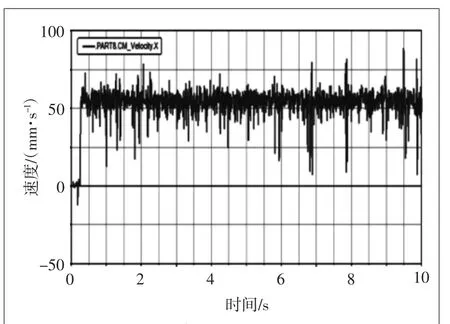

图8和图9曲线图横坐标表示时间,纵坐标表示被测工件随时间增加速度的变化。如图8所示,交叉辊子机构被测工件速度曲线图多次有较大跳动,在8.4 s时,被测工件迅速跳动到150 mm/s,多次出现反方向的速度跳动,被测工件的速度不稳定。如图9所示,本文设计的伺服控制涡流检测系统的被测工件速度曲线图没有出现反方向的速度跳动,工件最大速度是在9.5 s时的88 mm/s。通过比较图8和图9的被测工件速度曲线图得出,本文设计的涡流检测系统在工件检测中波动较小、速度更加稳定,能够保证平稳地经过传感器探头完成检测,检测精度更高。

图8 交叉辊子机构工件速度图

图9 涡流检测机构工件速度图

4 结论

利用SolidWorks平台和虚拟样机技术ADAMS平台联合设计、仿真分析,通过仿真分析比较本文所设计的涡流检测系统与交叉辊子涡流检测系统,结果表明:

1)本文设计的涡流检测系统在运行中被测工件与涡流探头距离较稳定,被测工件稳定检测,系统振动较小;

2)本文设计的涡流检测系统在运行中被测工件在检测中速度较稳定,平稳转动通过检测。

综上所述,本文设计的涡流检测系统能够平稳地运行工件并完成稳定的检测,大大提高了检测效率和自动化程度。该涡流检测系统弥补了无损检测效率低的不足。下一步将对该系统进一步优化,继续提高该系统的检测效率。