转轴空腔对增压器涡轮轴应力及传热影响的研究

2022-04-28李成马超张健健朱光前陈秉智

李成,马超,张健健,朱光前,陈秉智

(1.大连交通大学机械工程学院,辽宁 大连 116000;2.潍坊学院机电与车辆工程学院,山东 潍坊 261000;3.康跃科技(山东)有限公司,山东 潍坊 261000;4.机械工业内燃机增压系统重点实验室,山东 潍坊 261000)

随着发动机升功率及排放水平的提升,涡轮增压器的压比、膨胀比及涡前温度普遍提升,更高的增压器旋转线速度和介质温度,对增压器关键零部件的可靠性提出了更高的要求。较高的旋转线速度使得增压器两轮承受更高的离心应力,较高的燃气温度不仅增加了涡轮转子热疲劳失效及涡端密封环失效的风险,较多的热量传递到轴承系统内,也更容易造成润滑失效以及机油结焦等问题的出现。

针对涡轮增压器传热特性及热应力的研究越来越引起重视,近年来开展了很多重要的研究工作。为了研究影响轴承体及涡端密封环温度的关键因素,徐思友等在涡轮增压试验台架上对某增压器开展了回热试验研究,结果表明:轴承体和密封环温度主要受涡前温度的影响,轴承体受回热现象影响明显,而密封环基本不受回热效应的影响。王本亮等对某增压器的回热数据进行了详细测量,并探讨了轴承体冷却水“热虹吸”现象对冷却的影响。吴新涛等利用专业的传热分析软件,探索了增压器轴承体的回热仿真分析方法,并与试验进行了详细对比,为增压器传热分析提供了一种新的思路。为了应对复杂的增压器传热特性计算,Salameh等发展了涡轮增压器的集总质量换热模型,将涡轮增压器的每个元件视为一个热质量,利用已有的几何参数和性能数据,生成压缩机和涡轮准绝热图谱,快速对增压器的传热特性进行计算和分析。Serrano等开发了一种一维计算增压器瞬态传热的方法,该方法可以对车用涡轮增压器中间体在热停过程后的温升进行详细研究,通过模拟几种冷却策略的组合,可在额外能耗与温降的综合衡量指标上找到最佳方案。为了降低高热负荷下的涡轮背盘热应力问题,马超等提出了一种背盘射流冷却技术,可以使涡轮背盘温度和热应力大幅降低,有效改善涡轮的热-机械低周疲劳问题。此外,章滔、涂正芳、卜艳平等利用数值仿真方法对水冷轴承体的热耦合特性进行了详细的研究分析。

从以往的研究来看,增压器轴承体稳态和瞬态的传热特性规律及其机理研究逐步得到了重视,但是关于如何有效降低涡轮转子轴上的热传导,从而降低浮动轴承失效风险的研究较为少见。针对这一问题,目前采用的技术为在涡轮头与轴的焊接位置设置空腔,从而增加热阻,减少热端涡轮头向冷端轴的传热。但是这种结构对转子应力和热阻方面影响的定量规律却未见报道。鉴于高速旋转涡轮轴传热试验的难度,采用数值仿真方法对这一结构的影响规律开展研究。

1 研究对象及数值模拟

1.1 研究对象

以某4缸车用柴油机涡轮增压器为研究对象,该增压器设计转速185 000 r/min,设计膨胀比3.0∶1,设计流量0.14 kg/s;涡轮采用全背盘径流涡轮,双浮动轴承支撑,几何示意图如图1所示,其关键几何参数如表1所示。

图1 涡轮模型示意

表1 结构参数

1.2 数值仿真

本研究采用气热耦合方法求解涡轮及转轴固体表面的温度分布,然后进行单向流固耦合计算,获得涡轮及转轴的应力分布。

气热耦合求解中,模型包含蜗壳流体域、涡轮流体域、焊接空腔流体域、涡轮头和转轴固体域。利用商用CFD软件对三维NS方程进行求解,差分采用高阶迎风格式,涡轮与蜗壳的转静子交界面采用转子固结法(Frozen-Rotor)求解,湍流模型选用叶轮机械广泛应用和验证的SST两方程模型,流体和固体耦合面确保温度相等、热量守恒。在设计工况下进行不同模型的计算,涡轮进口给定流量和静温,出口给定静压,模型中将浮动轴承处的边界使用热力学第三类边界条件定义,即给定传热系数和流体温度。本研究涉及多物理场耦合计算,各介质的热力学性质如表2至表4所示。

表2 燃气物理性质

表3 冷却空气物理性质

表4 涡轮材料(K418)物理性质

由于模型的复杂性,采用四面体非结构化网格进行空间离散,并且在近壁面添加8层三棱柱边界层网格。模型第一层网格尺度设置为0.01 mm,确保近壁面+值在1~10之间。网格总数达到2 230万,达到了网格无关性的要求,网格及计算域如图2所示。

将求解得到的涡轮及转轴固体壁面的温度场加载到有限元模型中,进行应力分析。在涡轮轴端面上施加远端位移约束(Remote displacement),三个位移方向的位移均设定为0,旋转方向仅可以绕旋转轴自由转动;转轴和涡轮头焊接位置设置为绑定约束(bonded),并将整个转子施加转速条件。有限元模型采用全四面体网格进行离散,网格及约束边界如图3所示。由于温度对材料特性有较大影响,固体材料特性输入了随温度变化的数据,如表5和表6所示。

图2 气热耦合计算网格及计算域

图3 有限元计算网格模型及约束条件

表5 K418材料属性随温度的变化

表6 42CrMo材料属性随温度的变化

1.3 研究方案

涡轮头和涡轮轴可以采用摩擦焊或电子束焊接,摩擦焊可以采用焊接面实心结构,也可以采用空心结构,电子束焊由于击穿能量的要求,一般采用空心结构。该空心结构直径的大小必然会对涡轮头向轴侧传递的热量以及对其附近的应力产生影响。润滑油对轴进行冷却,从而带走从涡轮头传递过来的热量。然而,在实际工作过程中,润滑油的供油压力随着工况发生变化,对应着轴的第三类边界条件中的传热系数也在一定范围内变化。基于文献[16]的经验,本研究设计了与浮动轴承配合壁面不同的传热系数。涡轮机仅在设计点运行,具体仿真边界条件如表7所示。

表7 仿真边界条件

1.4 数值模型验证

涡轮的传热与热应力和转轴温度分布密切相关,这又直接决定于涡轮的膨胀过程。鉴于高速转轴传热与应力的测试较难实现,对涡轮的气动性能进行了试验,用于验证气热耦合仿真结果的准确性,从而间接验证本研究仿真结果的可信性。

在凯策试验台上进行了空腔内径为30 mm的涡轮机的性能试验。该试验装置如图4所示,K型铠装热电偶用于测量涡前及压后温度,测温范围0~800 ℃,测温精度±0.5 ℃;涡轮机流量为压气机流量和燃油流量之和,流量测试范围0.02~1.10 kg/s,测试精度±0.5%;压力测试精度±0.5%,测试范围 0~0.6 MPa;基于误差传递算法,可得涡轮机压比和效率的最大测试误差分别为±1.0%和±1.7%。

图4 凯策增压器综合性能试验台

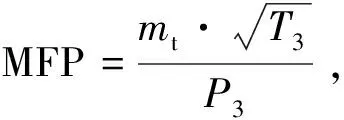

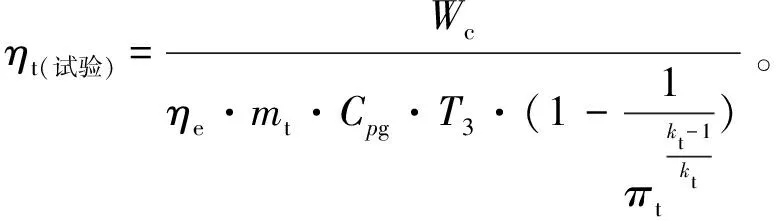

试验结果和数值仿真结果的对比如图5所示。对于试验和仿真,涡轮机膨胀比()和相似流量(MFP)采用相同的计算公式,而热效率()采用理论上等效,但形式不同的计算公式,如下所示:

(1)

(2)

(3)

(4)

式中:,,分别为涡前总压、涡前静压和涡后静压;和分别为涡前和涡后静温;为压气机耗功;为燃气流量;为燃气绝热指数,取值1.34;g为燃气比定压热容;为机械效率。

经对比,仿真得到的膨胀比特性曲线与试验值吻合度较好,而效率仿真值与试验值误差略大,这一方面由于仿真误差造成,另一方面也与测试偏差较大有关。总体来说,在涡轮机高转速下,数值仿真与试验偏差均小于2.0%,因此仿真结果基本可信。

图5 试验验证

2 结果分析与讨论

2.1 空腔对应力的影响

在涡轮机设计工况点,浮动轴承传热系数为616 W/(m·K)时不同焊接空腔方案的转轴固体中剖面温度及应力分布如图6所示。由图可见,涡轮头外缘温度较高,由于气流做功膨胀,涡轮鼻头附近的固体温度得到了明显降低。涡轮转轴由于滑油冷却作用,温度较低,温度分布从涡轮轴至涡轮背盘呈现逐渐升高的趋势。涡轮轴轴肩及涡轮背盘圆角位置温度等值线明显较密,表明这两处位置温度梯度较大。不同焊接空腔直径对焊接端面附近的温度分布有一定影响,随着空腔直径增大,该位置温度梯度有进一步增大的趋势。

图6 涡轮转轴温度及应力云图

由温度分布决定,涡轮转子热应力最大的位置分别出现在涡轮轴轴肩以及背盘角处。当涡轮转轴增加焊接空腔时,焊接空腔内表面附近的热应力比相同位置没有空腔的方案有所增大。施加设计转速后,在离心应力与热应力的综合作用下,涡轮背盘角与焊接空腔位置是综合应力最高的区域,此两处位置也是涡轮转子发生热-机械疲劳风险较高的位置。由于涡轮转轴直径较小,转轴轴肩的离心应力小,此处的综合应力相对较低。

背盘圆角应力在不同焊接空腔内径方案下的对比如图7所示。焊接空腔不仅对背盘圆角的热应力有影响,对离心应力也有明显影响,且随着空腔内径的增大,离心应力不断减小。这主要是由于空腔加大,焊接壁面减薄,焊接壁面在外侧高应力的作用下,更容易向外侧变形,从而降低了圆角位置的应变,应力随之降低。热应力变化也呈现相近的趋势,其影响机理也与离心应力类似。因此,综合应力的变化也呈现出随空腔内径增大而不断降低的趋势,在空腔内径从20 mm增加到35 mm的过程中,综合应力相比无空腔结构降低3.4%~7.5%。空腔内径25 mm,30 mm和35 mm比空腔内径20 mm的背盘圆角应力分别降低2.0%,3.7%和4.3%。

图7 涡轮背盘R圆角位置应力对比

由于背盘圆角处应力较大,焊接壁面向外变形,涡轮背盘圆角处的应力随空腔的加大而降低。与之对应,焊接壁面向外变形越大,空腔内壁面的应变也就越大,因此背盘空腔的应力随之增大。图8示出焊接空腔内壁面应力对比。存在空腔时,相比较于无空腔方案,空腔壁面应力提升十分显著,空腔内径20 mm方案的综合应力、离心应力和热应力分别比无空腔时增大106.1%,106.7%和87.9%。而空腔内径从20 mm增大到25 mm,30 mm和35 mm时,空腔内壁面综合应力则分别提升0.6%,2.5%和3.4%。值得说明的是,虽然焊接空腔使得其内壁面应力大幅增大,但是综合应力相比较于K418材料的屈服极限(735 MPa)仍有一定裕度,因此,通过合理的结构设计可以有效管控焊接空腔位置的低周疲劳风险。

图8 焊接空腔内壁面应力对比

2.2 空腔对传热的影响

涡轮头向轴传热是涡轮轴高温变色以及机油结焦的主要原因。在焊接位置设置空腔结构,相当于在导热模型中增加热阻,在热端和冷端温度不变的情况下,可以降低热量的传递。如图9所示,空腔结构方案下,涡端和压端浮动轴承处被滑油冷却的热流密度均小于无空腔结构方案,随着空腔直径的加大,热流密度不断降低。在相同的传热系数下,远端冷却液体的温度相同,热流密度小,表明固体壁面的温度也相对较小。

图9 浮动轴承位置热流密度对比

随着传热系数的增大,涡端浮动轴承的热流密度增大,并且不同的空腔结构表现出几乎相同的变化趋势。在616 W/(m·K)传热系数下,空腔结构从20 mm增加到35 mm,比无空腔方案涡端浮动轴承处的热流密度小0.8%~4.4%。空腔同样使压端浮动轴承处的热流密度减小,由于热量大部分从涡端浮动轴承处被带走,因此压端浮动轴承热流密度减小的绝对值远小于涡端。随着传热系数的增大,压端浮动轴承热流密度不断减小,表现出与涡端相反的规律,这主要由于传热系数增大,更多的热量首先被涡端滑油带走,因此即使压端传热系数在增大,但是较低的轴温也使得此处热流密度降低。

浮动轴承位置对应的转轴温度是影响轴系可靠性的关键因素之一,空腔热阻作用对转轴局部最高温度具有一定的改善作用。如图10所示,随着转轴空腔的加大,涡端浮动轴承对应的最高轴温不断降低,不同传热系数下,轴温降低的幅度基本一致,空腔直径20 mm,25 mm,30 mm和35 mm分别比无空腔结构轴温降低2.3 ℃,4.0 ℃,6.3 ℃和9.9 ℃。压端浮动轴承对应的轴温相对较低,虽然转轴空腔加大对此处温度也有改善作用,但是温度降幅较小。因此,转轴空腔对压端浮动轴承位置可靠性的改善作用可以忽略。

图10 浮动轴承位置轴温对比

3 结论

a) 相比较于无空腔方案,转轴空腔使得涡轮背盘圆角处的应力有所降低,转轴空腔直径从20 mm增加到35 mm的过程中,综合应力相比无空腔结构降低3.4%~7.5%;

b) 转轴空腔使得其内壁面出现高应力区域,随着空腔直径的加大,该处应力进一步提高,需要合理地设计空腔结构以避免该位置发生低周疲劳失效的风险;

c) 转轴空腔可以有效阻挡涡轮头向转轴的传热,空腔直径从20 mm增加到35 mm的过程中,比无空腔方案涡端浮动轴承处的热流密度减小0.8%~4.4%;

d) 空腔结构使得涡端浮动轴承处转轴的温度有所降低,该位置最高温度相比较于无空腔方案降低2.3~9.9 ℃。