利用发泡-注凝-冷冻干燥法制备多孔Y2SiO5陶瓷隔热材料的研究

2022-04-27唐庆曾敏玉郭佳明唐妍梅杨虎郭泽平

唐庆,曾敏玉,郭佳明,唐妍梅,杨虎,郭泽平

(广西师范大学 物理科学与技术学院,广西 桂林 541004)

多孔陶瓷具有低密度、高比表面积、耐高温、低热导、抗氧化以及良好的抗热震性能等优点[1-3],被广泛应用于过滤、生物工程材料、吸声材料和隔热材料等领域[4-7]。Y2SiO5作为一种新型的结构功能材料,其熔点高达1 950 ℃,并且在1 700 ℃下,具有低的透氧常数10-10kg/(m·s)和极低的热导率[1.34 W/(m·K),873~1 173 K],该值远低于许多最常用的热障涂层材料(如YSZ、γ-Y2Si2O7和La2Zr2O7)[8-12]。当前Y2SiO5材料多作为抗氧化涂层材料和发光材料基质使用[13-20],而关于多孔Y2SiO5陶瓷的制备与研究的报道相对较少,多集中在Wu等[12]的研究。然而制备具有低密度、高孔隙率、极低热导率和耐高温的多孔Y2SiO5陶瓷,可使其在高温隔热材料、高温绝缘设备等方面具有良好的应用前景。

发泡-注凝-冷冻干燥法是将凝胶注模法、发泡法与冷冻干燥法结合起来,通过机械搅拌的方法制备发泡浆料,再利用凝胶注模原位固化成型的原理生成陶瓷坯体,然后将坯体进行冷冻使溶剂(水)变成冰,再进行升华干燥以消除水蒸发时因表面张力而引起坯体的收缩变形,该方法可实现多孔陶瓷孔隙率的控制,易于制备各种复杂形状的多孔陶瓷制品[1,5,12,21-22]。虽然近年来在研究多孔陶瓷热导率方面取得了一定的成果[2,23-26],但是为了提高多孔陶瓷的热绝缘效果,制备具有更低热导率的多孔陶瓷仍然具有重要的现实意义。

因此,本文旨在研究多孔Y2SiO5陶瓷的热性能并改善其隔热效果,以去离子水为溶剂、无毒的明胶为凝胶剂、十二烷基硫酸钠(SDS)为发泡剂、羧甲基纤维素钠(CMC)为稳泡剂,采用发泡-注凝-冷冻干燥法制备多孔Y2SiO5陶瓷。同时在发泡的陶瓷浆料中加入聚乙烯吡咯烷酮(PVP),以防止陶瓷坯体在干燥过程中出现变形和开裂。生坯经过烧结后,所得到的多孔Y2SiO5陶瓷具有极高孔隙率、低密度和极低热导率,并分析了相组成和微观形貌以及研究了烧结收缩率、热导率和高温热稳定性的变化规律。

1 实验部分

1.1 材料与仪器

氧化钇粉末(Y2O3,99.99%,1 μm)、聚乙烯吡咯烷酮(PVP,平均分子量1 300 000)均购买于上海麦克林;二氧化硅(SiO2)粉末、分散剂柠檬酸钠(SC)均为分析纯;凝胶剂明胶、发泡剂十二烷基硫酸钠(SDS)、稳泡剂羧甲基纤维素钠(CMC)均为化学纯。

MiNi600型 X射线衍射仪;EVO18型扫描电子显微镜;3H-2000 TH-Y型全自动孔隙率分析仪;TG2019F3型热分析仪;Hot Disk TPS 25OOS型导热系数仪。

1.2 实验过程

将分散剂SC和混合陶瓷粉体Y2O3、SiO2(摩尔比为1∶0.9)加入去离子水中搅拌,然后倒入100 mL的玛瑙罐中通过行星式球磨机进行球磨24 h即可得到浆料。再将陶瓷浆料置于45 ℃的水浴锅中,在磁力搅拌下加入明胶、PVP和CMC,再加入发泡剂SDS,快速搅拌至均匀,并将配制好的浆料注入模具中,形成凝胶,脱模后经过干燥、排胶、烧结即可得到所需的多孔Y2SiO5陶瓷。

1.3 测试与表征

利用X射线衍射仪测定烧结样品的相组成,扫描速度为4(°)/min;用扫描电子显微镜表征烧结样品的微观形貌;固相含量测试,以质量百分数(%)来表示浆料的固相含量,即固相含量=[(氧化钇和二氧化硅粉体的总质量)/(去离子水的质量+氧化钇和二氧化硅粉体的总质量)] ×100%;烧结样品的体积密度由ρ=(m/V)来计算,其中m为烧结样品的质量,直接称量,V为烧结样品的体积,通过测量样品的长宽高后计算得到;孔隙率由全自动孔隙率分析仪来测定,孔隙率(文中均指开孔率)P=[V’/V]×100%,其中V为烧结样品的总体积,V’为烧结样品的开孔体积;烧结样品的线收缩率计算式为:收缩率=[(d-d’)/d]×100%,其中d和d’分别为样品烧结前后的直径;样品的热重分析在热分析仪上测试;样品的室温热导率在导热系数仪上进行。

2 结果与讨论

2.1 多孔Y2SiO5陶瓷物相组成及微观形貌分析

图1显示了陶瓷生坯在1 500 ℃烧结3 h后得到的多孔Y2SiO5陶瓷的XRD图谱。

图1 多孔Y2SiO5陶瓷的XRD图谱Fig.1 XRD spectrum of porous Y2SiO5 ceramics1 500 ℃空气炉中烧结3 h

由图1可知,陶瓷生坯从室温加热到1 500 ℃并保温3 h后,即可得到纯的 Y2SiO5相。结果表明,适当的原料配比及明胶的快速固化有利于获得纯相的Y2SiO5多孔陶瓷。

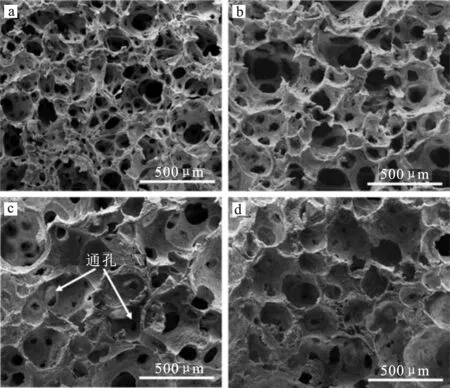

图2显示了不同固相含量制备的多孔Y2SiO5陶瓷的SEM图。

图2 不同固相含量的多孔Y2SiO5陶瓷样品的SEM图Fig.2 SEM of porous Y2SiO5 ceramic samples with different solid contenta.25%;b.30%;c.35%;d.40%

由图2可知,所制备的多孔Y2SiO5陶瓷都存在着形状近似于球形的大孔,这是发泡剂发泡时留下的[25]。见图2c中箭头所示,在球形孔中,孔壁上存在着许多孔洞即通孔,也就是当多个气泡聚集时,由于气泡间压力差的作用,气泡间会产生液体流动,接触处便形成了通孔[2]。此外,不同固相含量的多孔Y2SiO5陶瓷在微观形貌上也存在着明显的差异,对于较低固相含量(质量分数25%,30%)的样品在孔壁上存在着许多通孔把大孔连接起来(图2a、b),而对于较高固相含量(质量分数35%,40%)的样品其孔壁上通孔的数量逐渐减少(图2c、d),从而形成封闭的孔结构,其结果是导致孔隙率下降。同时,对于不同固相含量的样品,其孔径分布也是不同的,固相含量为25%,30%,35%的样品其孔径分布依次在100~480,80~430,70~360 μm之间(图2a、b、c),对于固相含量为40%的样品,其孔径分布在60~300 μm之间(图2d)。结果表明,高固相含量多孔Y2SiO5陶瓷比低固相含量多孔Y2SiO5陶瓷具有更小的孔径分布,可能的原因是高固相含量(40%)的陶瓷浆料粘度大,在搅拌发泡时泡沫更加均匀稳定且泡沫浆料密度大,同时孔隙率也会减小。

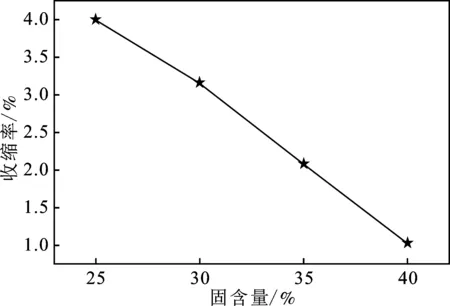

2.2 多孔Y2SiO5陶瓷的烧结收缩率、孔隙率与体密度

烧结收缩率、体积密度和孔隙率是多孔陶瓷的重要参数。图3是不同固相含量多孔Y2SiO5陶瓷的烧结收缩率。

图3 不同固相含量多孔Y2SiO5陶瓷的烧结收缩率Fig.3 The sintering shrinkage of porous Y2SiO5 ceramics with different solid content

由图3可知,生坯在1 500 ℃高温烧结3 h后得到的多孔Y2SiO5陶瓷,随着固相含量从25%增加到40%,其烧结收缩率从4.0%减小到1.0%。低收缩率有利于得到近净尺寸的构件,同时也是制备出具有高孔隙率陶瓷的一个重要因素[25]。

图4为不同固相含量多孔Y2SiO5陶瓷的孔隙率和体密度。

由图4可知,当固相含量从25%增加到40%时,多孔Y2SiO5陶瓷的孔隙率从95.5%减小到92.4%,这与图1的描述一致,而密度从0.15 g/cm3增加到0.27 g/cm3,这比文献[25]中制备出的多孔Y2SiO5陶瓷(0.19~0.35 g/cm3)更加轻质,密度值减小至80%以下。此外,孔隙率明显高于添加造孔剂法制备出的莫来石多孔陶瓷(80.05%)和发泡法制备的六铝酸钙多孔陶瓷(89.6%)[27-28]。同时,从图中可以看出多孔Y2SiO5陶瓷的孔隙率与固相含量近似线性相关,可能的原因是:在发泡剂用量及搅拌速率相同的情况下,固相含量等量增加所致的。本文所制备的多孔Y2SiO5陶瓷密度低且孔隙率高,其有望成为轻质隔热材料,而低密度、高孔隙率,归因于低固相含量和发泡剂的充分发泡。

图4 不同固相含量多孔Y2SiO5陶瓷的孔隙率和体密度Fig.4 The porosity and bulk density of porous Y2SiO5 ceramics with different solid content

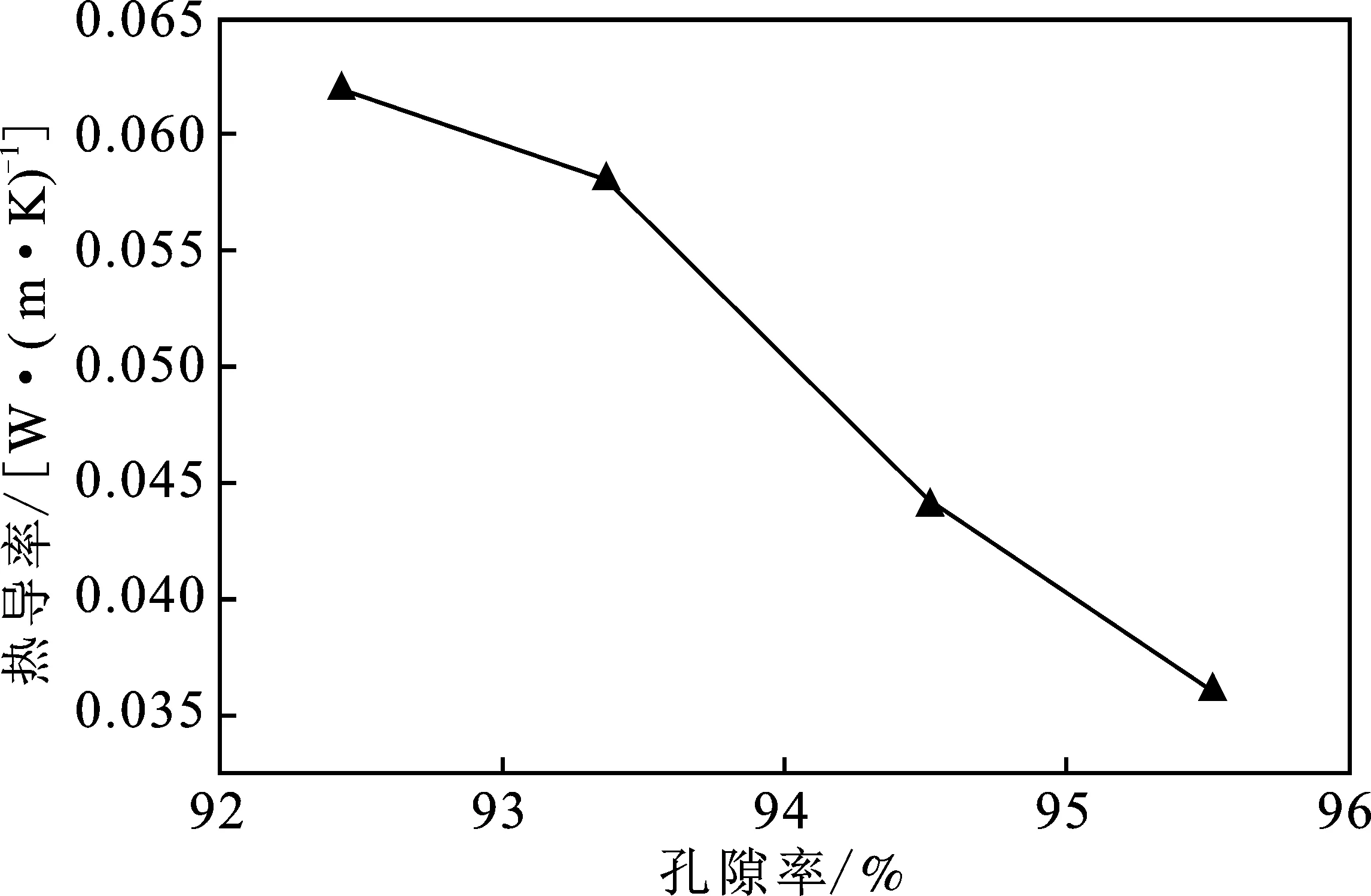

2.3 多孔Y2SiO5陶瓷的室温热导率

图5显示了不同孔隙率多孔Y2SiO5陶瓷的室温热导率。

图5 不同孔隙率多孔Y2SiO5陶瓷的室温热导率Fig.5 The room temperature thermal conductivity of porous Y2SiO5 ceramics with different porosity

由图5可知,当孔隙率从92.4%增加到95.5%时,样品的热导率从0.062 W/(m·K)减小到0.036 W/(m·K)。这比具有相近孔隙率、热导率为0.09 W/(m·K)的多孔γ-Y2Si2O7(孔隙率92.9%)陶瓷[24]低得多。实际上,Y2SiO5多孔陶瓷具有极低热导率的原因是:在室温下致密的Y2SiO5块体陶瓷自身的热导率[1.86 W/(m·K)]比γ-Y2Si2O7[4.91 W/(m·K)]块体陶瓷小[12];另一方面由于孔隙中充满了空气,而空气的热导率仅为0.026 W/(m·K),这大大地抑制了热量的传递,从而降低了高孔隙率多孔Y2SiO5陶瓷的热导率。本文所制备的多孔Y2SiO5陶瓷的孔隙率为95.5%时,其室温热导率为0.036 W/(m·K),该值比文献[25]中制备出的多孔Y2SiO5陶瓷(孔隙率:95.8%)的热导率0.054 W/(m·K)小得多,在孔隙率近似的情况下,热导率降低30%以上,其结果是隔热效果更好,然而热导率降低的原因可能是:在发泡浆料中加入了稳泡剂羧甲基纤维素钠(CMC),增大了气泡的液膜粘度,使得气泡能够稳定地存在且不易扩散、破裂,从而形成封闭的孔结构,该结构能够避免热量的对流传导,进而降低了多孔Y2SiO5陶瓷的热导率。

2.4 多孔Y2SiO5陶瓷的热稳定性

为了表征所制备的多孔Y2SiO5陶瓷的热稳定性,对其进行热重(TG)和物相结构分析。将10 mg多孔Y2SiO5陶瓷放入氧化铝坩埚中,在氧气环境下,从室温以10 ℃/min的升温速率加热到1 000 ℃。 如图6所示,即可得到多孔Y2SiO5陶瓷的TG/DTG曲线。

图6 多孔Y2SiO5陶瓷的TG/DTG曲线Fig.6 TG/DTG curves of porous Y2SiO5 ceramics

由图6 TG曲线可知,试样的质量变化仅为0.6%左右,可见其变化很小,而DTG曲线(TG的一阶微分曲线)趋于水平,未出现质量变化峰,即热失重速率为零。

图7 多孔Y2SiO5陶瓷在不同温度下保温3 h的XRD图谱Fig.7 XRD patterns of porous Y2SiO5 ceramics at different temperatures for 3 ha.室温;b.300 ℃;c.600 ℃;d.900 ℃

图7是多孔Y2SiO5陶瓷实验前后的XRD图谱,经室温分别加热到300,600,900 ℃并保温3 h后,仍然保持纯的Y2SiO5相,没有出现其他的特征峰。这结果表明该多孔 Y2SiO5陶瓷在较高温度下使用时,不存在相变和成分的改变,具有良好的高温相稳定性。从本文的实验数据及结果表明,所制备的多孔Y2SiO5陶瓷可以作为高温绝缘材料使用,其在高温领域具有广阔的应用前景。

3 结论及展望

本文采用价格低廉且无毒环保的明胶为凝胶体系,所制备的多孔Y2SiO5陶瓷具有极高孔隙率(95.5%)、低密度(0.15~0.27 g/cm3)、低烧结收缩率(1.0%~4.0%)、极低热导率[0.036 W/(m·K)]以及良好的热稳定性。因而,多孔Y2SiO5陶瓷可作为一种具有轻质、高孔隙率、低热导率的热绝缘材料。虽然本文制备的多孔Y2SiO5陶瓷具有极低的热导率,但是其孔径较大且大部分为开孔,这样的结构不利于材料的隔热效果及机械性能。因此,在控制孔尺寸、提高闭孔数量及增强机械性能方面仍然值得我们去深入研究。