基于图像处理的磨粒特征定量分析系统*

2022-04-26黄传辉

王 磊,宋 彬,张 磊,黄传辉

(徐州工程学院机电工程学院,徐州 221018)

0 引言

铁谱分析技术在监测机械设备运行状态、诊断磨损故障及设备润滑管理等方面都发挥着重要的作用[1]。人工对油样进行分析,工作量繁重且受分析人员的经验影响较大。随着图像处理与机器视觉技术的发展,利用机器视觉技术对整幅磨粒图像进行快速、精准的定量分析,已成为当前铁谱技术发展的重要方向。近年来,国内外研究人员在铁谱图像的特征提取与定量分析方面做了大量研究:李林宁等[2]利用光度计在LabVIEW平台上开发了针对谱片中磨粒覆盖率的定量分析系统;濮亚男等[3]提出了K-means聚类与分水岭相结合的算法改善了不均匀背景下磨粒提取不完整的问题;邱丽娟[4]在Lab彩色空间下利用聚类与最大类间方差法实现了小尺寸磨粒的有效分割。与此同时,磨粒的分类识别技术也得到长足的发展,支持向量机、极限学习机、主成分分析及卷积神经网络等技术被广泛应用在了铁谱磨粒的分类识别中。磨粒图像的分割效果对特征参数的提取至关重要,而特征参数作为分类识别的数据基础对系统的复杂度、效率和识别的准确率方面都有着很大的影响,因此有必要对磨粒的特征进行定量分析。

本文使用IMAQ Vision机器视觉工具包在LabVIEW平台上开发了针对磨粒特征的定量分析系统,在局部阈值分割法的基础上对图像背景进行纠正,并应用数学形态学算法完成了黏连磨粒的分离和孔洞填充,实现了多种几何特征参数的定量分析。该系统开发周期短,可扩展性好,能够对磨粒类型的识别及摩擦机理的研究提供数据支持,同时也提高了分析效率和数据的准确性。

1 图像处理

1.1 阈值分割

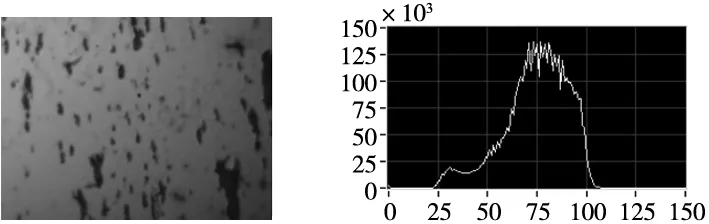

在对铁谱图像进行定量分析之前需要将磨粒对象从背景中有效地提取出来,其中较常用的为图像阈值分割法。阈值分割法一般分为全局阈值分割法和局部阈值分割法两类。全局阈值分割依据整幅图像的灰度分布情况,通过手动或自动的方式设定一个固定的阈值T,从而将图像分为目标和背景两个不交叠的区域。手动阈值通常选取图像灰度直方图包络的极小值点即谷底位置,因此该种算法适合目标与背景的对比度较大,灰度直方图有明显的双峰特性的情况。图1为采用KTP-Ш型旋转铁谱仪制备的试样图像,其灰度直方图如图2所示。

图1 铁谱图像 图2 灰度直方图

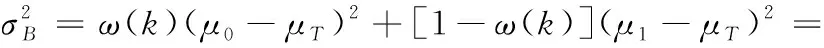

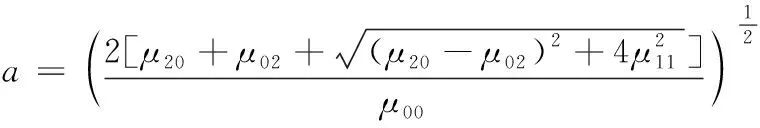

该直方图显示出图1的灰度值在110以内,区间密集,整体偏暗,且没有显著的双峰特性,峰谷难以区分。当选取阈值38时,分割后的图像如图3a所示,图像右侧分割较好,但左侧磨粒被误分为背景;当阈值提升至50时,左侧磨粒得以显现,但右侧出现了磨粒间黏连,右下方的背景被误分为磨粒如图3b所示。为了克服人工阈值选取的主观性,图3c~图3e分别显示了采用聚类法、最大类间方差法以及最大熵法[5]对图1进行自动阈值分割。由于图1铁谱图像拍摄时光照不均匀,左侧光照强,右下方光照弱,磨粒和背景并未分布在两个灰度范围内,导致采用自动阈值法进行分割时都出现了背景误分为磨粒现象,难以将磨粒与背景、磨粒与磨粒有效分割[6]。

(a) 阈值为38 (b) 阈值为50 (c) 聚类法

(d) 最大类间方差 (e) 最大熵 (f) 局部阈值分割

针对上述问题,设计中将局部阈值分割法与背景纠正法相结合,较好地解决了非均匀光照的影响,分割效果较好,如图3f所示。首先计算像素点邻域内的平均灰度值,对于一幅大小为M×N的图像f(x,y),任一像素点(x,y)所在w×w邻域内的平均灰度g(x,y)定义为:

(1)

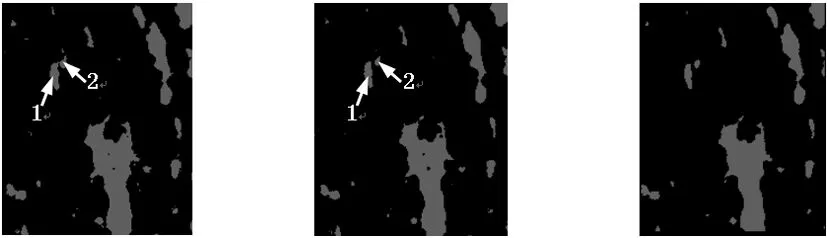

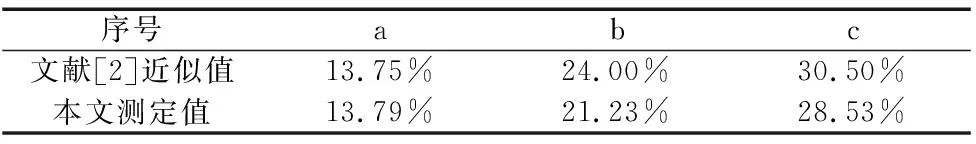

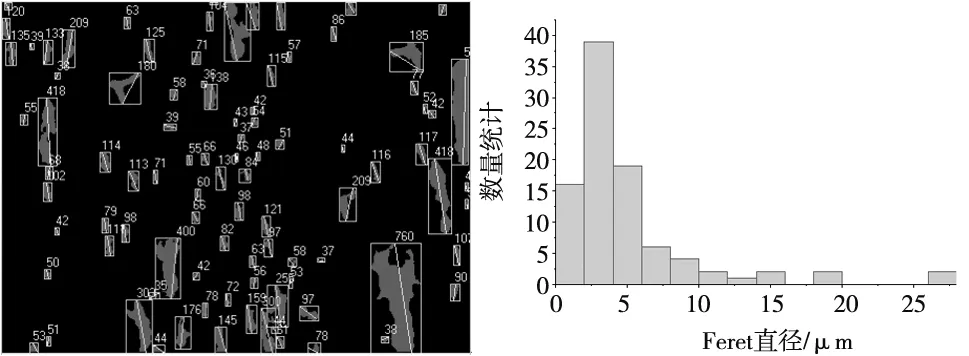

式中,0 OTSU算法将铁谱图像按照某灰度阈值k分成背景A和目标B两类,两类间的方差越大,说明目标和背景的区分度越大,一般认为此时背景和目标的错分概率最小[7],能够使两类间方差取得最大值的灰度即为理想的阈值。设ω(k)为A部分灰度级0~k的概率分布;μT、μ0和μ1分别为整体及A、B两个类的平均灰度[8]。由概率统计理论,铁谱图像A、B两部分的类间方差为: ω(k)[1-ω(k)](μ1-μ0)2 (2) 由于磨粒与油液背景存在灰度交叠以及磨粒表面灰度不均匀,在图像二值分割后磨粒图像的结构可能被破坏,出现一些不规则的孔洞或引起颗粒间黏连。图像的数学形态学处理利用特定结构元素与二值图像进行形态学运算,以度量和提取图像中相应的形状,达到图像分析识别的目的,该方法近年来在图像的分析和处理中发挥出越来越重要的作用[9]。其中基本的腐蚀运算能够断开类似图4a中1和2磨粒间的少量黏连,降低磨粒统计中的误差。 设A为要腐蚀的二值化图像,B为结构元素,都为欧氏空间Z2中的集合,则A用B来腐蚀写作A⊖B,定义为: A⊖B={t|(B)t⊆A} (3) B对A进行腐蚀后的结果为当结构元素B平移t后依然包含在A中的所有B的原点位置集合[9]。图4b显示了使用尺寸为3×3的结构元素对图4a进行2次形态学腐蚀后的图像,可发现磨粒1和磨粒2间的狭小连接部分被成功切断。NI Vision提供了2个常用的执行腐蚀运算的函数,IMAQ-Seperation函数与IMAQ-Morphology函数,其中前者可对腐蚀后的图像进行重构恢复至原有形状和尺寸,但黏连点将被消除。磨粒因分割或腐蚀而产生的内部孔洞,在设计中使用了IMAQ-FillHole函数对其进行填充,图4c显示出原图以及因IMAQ-Seperation函数腐蚀后所产生的孔洞都均被填充,铁谱磨粒形貌完整。 (a) 原图 (b) 2次腐蚀后 (c) 填充后图4 形态学处理效果图 长度和面积等几何特征对磨粒的定量分析过程至关重要,但数字图像处理算法的底层都是针对像素点进行的,所得到的图像几何测量结果也都是以像素来衡量的。为了获取测量结果的实际物理大小,系统需要通过“图像标定”的操作得到像素真实的物理长度从而建立起像素值和物理值的换算关系。一般铁谱显微图像中标尺的实际长度能够获知,通过标尺水平方向所覆盖的像素数可求出实际长度和像素值的换算关系。分析系统的软件界面如图5所示,首先利用图像右侧矩形工具以标尺的端点为矩形的左右边界绘制感兴趣区域(ROI),然后通过IMAQ-Convert Rectangle to ROI函数获取该区域的坐标参数,矩形左右边缘的水平坐标差即为标尺的像素长度,从而得到真实物理长度和像素长度比值(μm/pixel),最后点击系统中的“校准”按钮完成该幅图片的标定。实验中由FX-4显微镜在500倍率视场下图1铁谱图像的标尺为50 μm,软件测得其对应1126个像素点,因此标定结果约为0.044 4 μm/pixel。 图5 系统界面 磨粒的几何特征是判断系统磨损程度及磨损类型的重要依据,不同类型的磨粒其特征描述子有超过200个参数。当中一些参数可能存在信息的冗余,从而降低计算机的图像分析效率,以及后续磨粒特征描述和识别的准确度[6]。本文优化精简为面积、最大直径、当量直径、圆度、延长因子、长短轴比等特征参数对磨粒几何形貌进行定量分析,以提高磨损颗粒识别过程的准确性和效率。 正常磨粒的尺寸比严重滑动磨粒和疲劳磨粒小得多,利用周长、直径和面积等特征参数容易区分。由于大部分磨粒形态不规则,本文采用费雷特(Feret)直径(磨粒轮廓线上最远两点间距离)和Waddell圆盘直径(等效面积圆直径)表征磨粒的尺寸的大小。Waddell圆盘直径也是最新修订后的《液压传动 油液固体颗粒污染等级代号(ISO 4406:1999,MOD)》标准所采纳的参数[10],是在磨粒面积不变的前提下,将磨粒简化为圆形后所对应的当量直径(Deq),公式为: (4) 式中,Ai为单个磨粒的投影面积,在图像处理过程中为形态学填充后的一组相互连通的像素集合。如将磨粒图像视为二维随机变量[11],并用灰度分布f(i,j)作为二维概率密度函数,对于大小为m×n的磨粒图像的(p×q)阶原点矩和中心矩分别为: (5) (6) 如果将磨粒视为多质点系统的平面刚体,将m00看作灰度质量,则(xc,yc)视为图像的质心,可由下式计算得出: (7) 由式(8)可求出磨损颗粒的椭圆长轴a和短轴b的值[12],等效椭圆轴比可用RA=a/b表示,其值越大表明磨粒形状越细长,接近1说明颗粒圆度越高。由于切削磨损颗粒形态多呈螺旋状、月牙状,因此该参数可对球形磨粒和切削磨粒进行简单区分。 (8) 在图像二值化后零阶原点矩m00表示磨粒图像的面积Ai,即磨粒中所有像素值为1的像素点之和。 (9) 设铁谱图像面积为AT,磨粒个数为r时,磨粒覆盖率Aα可由下式求得: (10) 应用该方法计算了图6中三幅铁谱图像[2]的磨粒覆盖率,如表1所示。以图6a为例,系统共检测出磨粒50个,磨粒总面积为39 556像素,而图像区域面积(长×宽)为286 884像素,求得磨粒覆盖率为13.79%,该值与文献[2]采用光密度检测法测定的结果是较吻合的,同时节省了光电传感器、数据采集卡等设备。 (a) 磨损运行2 h (b) 磨损运行5 h (c) 磨损运行8 h 表1 磨粒面积覆盖率对比表 费雷特(Feret)直径作为描述磨粒特征的重要参数有时也称为粒度,是颗粒轮廓上两点的最大欧式距离。图1的Feret直径测量结果如图7a所示,该图显示了经过滤波与条件筛选后磨粒Feret直径标注图,共显示了93个磨粒;图7b为根据测量结果生成的Feret直径分布图,显示该谱片中磨粒粒度主要集中在10 μm以内,大磨粒较少。 (a) 颗粒识别图 (b) Feret直径分布图图7 Feret直径测量结果图 Heywood圆度因子等于磨粒周长除以相同面积的等效圆周长,当磨粒的形状越接近圆形,Heywood圆度系数就越接近1。 (11) 表2中列出了系统对图1分析后截取的部分磨粒特征参数以及使用商业DT2000图像分析软件的测量结果(分割阈值取77)。从表中可见两者测得的磨粒直径与面积基本一致,且前者的Feret直径与ACImage软件手动测量值(1.67 μm,5.45 μm,17.09 μm)更为接近,Heywood圆度因子与DT2000软件测量的圆度所反映的与1(正圆)的偏离程度基本一致。本系统的测量数据能够较好地反映磨粒的几何特征及磨损程度,同时也为后续的磨粒类型的自动识别建立了数据基础。 表2 目标区域磨粒几何特征参数 (1)通过先对铁谱图像进行背景纠正,然后再利用最大类间方差法进行局部阈值分割的方法,实现了在不均匀光照条件下磨粒图像的较好分割。 (2)将数学形态学算法应用于磨粒间的黏连分离、小磨粒剔除、磨粒内部填充等操作,确保单个磨粒的正确提取以及特征参数计算的准确性。 (3)在NI-LabVIEW平台上应用IMAQ Vision机器视觉工具包开发了磨粒特征定量分析系统,实验表明该系统可定量输出磨粒面积、最大直径、圆度等特征参数,通用性好,开发周期短,能够提高相关人员的分析效率并为磨粒的自动识别提供可靠的数据基础。

1.2 形态学处理

2 定量分析

2.1 铁谱图像标定

2.2 磨粒几何特征测量

3 结论