湖南某矿山石煤资源磨矿细度试验研究

2022-04-25姚靓

姚靓

(江西铜业股份有限公司永平铜矿,江西上饶 334000)

为响应国家绿色矿山建设理念及碳中和发展战略,湖南某矿山企业在分析原有选矿流程及工艺后,决定将进一步优化、改进技术参数和选矿工艺,进一步提升资源综合利用率,开展矿石可选性试验研究,安全环保要求更加严格,由于原有工艺碳精矿回收效率存在提升潜力[1-6],并且回收过程存在一定的环境安全隐患。因此,本次试验主要是对该矿进行磨矿细度和精选工艺方案试验,确定出技术上可行、经济上合理的选矿工艺流程及参数,为项目的可研及选矿厂设计提供技术依据[7-10]。

1 原矿相关参数的测定

1.1 原矿物理参数

原矿物理参数测定结果:硬度为83.1MPa,真密度为2.5335 g/cm3,松散密度为1.31g/cm3,安息角为40°,水分为1%,内摩擦角为24°。矿石中可供选冶回收的主要组分V2O5含量为0.65%,铜、铅、锌等其他有价金属元素含量都很低,回收效益不明显,因此重点对石煤矿进行实验室小型试验,提升回收率和精矿品位。

1.2 Bond功指数的测定

标准Bond 试验,功指数(Wib)是使用球磨机进行干式闭路磨矿,磨矿到循环负荷达到250%时获得的。其计算公式如下:

式中,

Wib——球磨机功指数(kW·h/t);

P1——试验筛孔尺寸(μm);

Gbp——球磨机每一转新生成的试验筛孔以下粒级物料的重量(g);

P80——产品中80%物料通过的粒度尺寸(μm);

F80——给矿中80%物料通过的粒度尺寸(μm)。

由标准Bond实验计算公式可以通过一系列的磨矿试验和粒度筛析计算出待测矿石的功指数,但是试验工作量比较大。

另一种简单的功指数计算方法是根据磨矿功耗与功指数的关系,磨机的功耗W:

如果相同的功指数球磨机,转动相同的转数,消耗的能量相同,即

这种功指数的计算方法是以标准矿石为基础,通过待测矿石的一次磨矿试验,即可方便地计算出待测矿石的功指数Wib2。

2 矿石的功指数测定

2.1 实验准备

原矿已破碎至粒度为-2mm,混合均匀后缩分取300g 样品,用不同筛孔尺寸的套筛进行湿式筛分,得到功指数测定的给矿粒度分布,结果列于表1。

表1 破碎产品粒度组成

从表1 用插值法可计算出功指数测定时给矿F80=1.1295mm=1129.5μm。

2.2 矿石试验过程及功指数测定

(1)首先称取700cm3矿样得其重量为1203.56g,由此可计算出矿样的堆比重为:1203.56/700=1.719g/cm3。

测定期间功指数球磨机内必须保持700cm3矿样。

(2)计算预期产品量根据功指数概念,功指数是磨矿到循环负荷达到250%时获得的,得出预期产品量是700cm3矿样质量的1/3.5。故本试验中预期产品量:

1203.56/3.5=343.87g。

从表1可以求出给料中含有-74μm的产品量:

1203.56×11.01%=132.51g<343.87g

由此可知被测矿样中达到产品粒度的物料含量小于预期产品量,可直接进行第一个循环的测定。

2.3 测定步骤

(1)该试验按照实际生产要求取试验筛孔:P1=74μm,故N1应设定为200转。

(2)然后将钢球和1203.56g 矿样加入Bond 功指数球磨机内,进行第一个循环的测定,运转200 转后磨机自动停止,将物料卸出,钢球仍送回球磨机内;用筛孔尺寸为74μm 的筛子筛出产品,计算每转新生成的产品量Gbp(g/r)。

(3)为保持原始总负荷700cm3不变,添加新物料到筛上产品中,用式(5)计算第二次磨矿所需转数,进行第二个循环的测定。

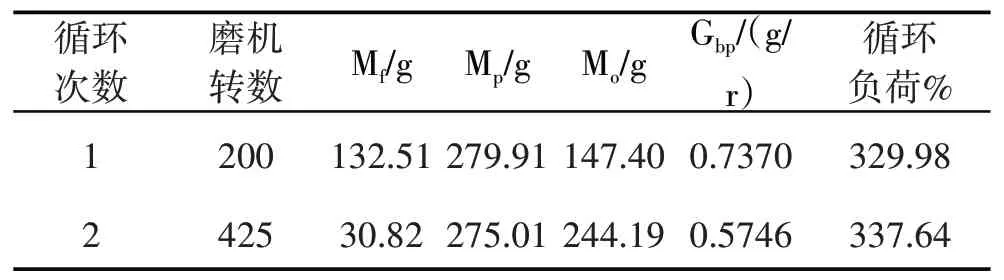

(4)重复进行(3)的步骤,直到达到平衡为止,平衡标准根据最后三次循环中循环负荷和Gbp值的允许误差判断。循环负荷的允许误差为:循环负荷平均值为250%±5%;Gbp值的允许误差为:(最大值-最小值)/平均值≤3%,取最后三个循环的Gbp值的平均值为Gbp值,具体测定结果如表2所示。

表2 小型实验中-74μm磨矿试验结果

表中:Mf——给矿中-74μm 筛下物料重量(g);Mp——磨矿产品中-74μm 筛下物料重量(g);Mo——磨矿净生成-74μm 筛下物料重量(g);Gbp——每一转所生成-74μm 筛下物料重量(g);

从表2 中可以看出第8、9、10 次循环负荷分别为251.65%、252.42%、248.07%,循环负荷平均值为250.71%,误差为0.71%;Gbp分别为0.6537、0.6492、0.6529。平均 Gbp=(0.6537+0.6492+0.6529)/3=0.6519。那么Gbp值的误差为:(最大值-最小值)/平均值=(0.6537-0.6492)/0.6519=0.0069=0.69%<Gbp值的允许误差3%。

(5)筛析平衡后的产品,将第8、9、10次-74μm筛下产品混合均匀,用四分法取样200g进行筛析,结果列于表3。

表3 -74μm平衡后产品筛析粒度组成

从表3 用插值法计算出磨矿产物的粒度P80=54.72μm。

将 P1=74μm、Gbp=0.6519g、P80=54.72μm、F80=1129.5μm 代入式(3)求出Bond 球磨功指数Wib=24.5637kW·h/t。

3 原矿的相对可磨度测定

矿石相对可磨度测定试验在型号为XMQ-240×90 的锥形球磨机中进行,所用的标准矿石为该矿山的石煤矿石。本试验所采用的试验方法为:单位容积生产能力法,试验数据均采用开路磨矿法进行测定。分别将已破碎至-2mm 的矿样进行磨矿筛分,每次取1kg矿样在固定磨矿条件下,依次分别进行不同磨矿时间的磨矿,后将磨矿产品用0.074mm 标准筛进行筛析,将筛上产品和筛下产品分别放入烘箱烘干后分别称重,根据重量计算出-0.074mm 粒级产品的产率。试验结果见表4。

表4 原矿相对可磨度测定表

根据矿山常用的计算方法,原矿的相对可磨度计算公式为:

式中,T—将该矿山石煤矿石磨到-0.074mm 占51.25%所需时间。T0—将标准矿石磨到同一细度所需要的时间,按磨矿细度-0.074mm占51.25%计算。

根据式(6)计算可得,该石煤矿石的相对可磨度为0.547。原矿在-0.074mm 占51.25%的细度下,回收率基本保持稳定,因此该细度为最佳选择方案。

4 结论

该矿山的石煤矿中碳精矿的赋存状态较为复杂,因此合适的磨矿细度能最大限度提升回收率和精矿品位。根据全面试验研究得出,整个实验流程合理的磨矿细度为-0.074mm 占比51.25%为最佳改进试验方案。