合成氨热再生塔进料加热器的腐蚀原因及预防措施

2022-04-24洪志定熊慧英

洪志定,熊慧英

(广西农业职业技术大学信息与机电工程系,广西 南宁 530007)

某公司合成氨装置的气体净化工艺采用的是大连理工大学自主研发的低温甲醇洗工艺,开车运行至今,期间出现过较多问题,其中腐蚀引起的故障,导致系统出现了多次停车事故。

低温甲醇洗工艺最先由德国的2家公司(林德和鲁奇)开发,随着技术的不断更新和完善,低温甲醇洗工艺中的腐蚀受到越来越多人的关注和重视,并不断提出解决措施。

甲醇/水分离塔后的管线和设备,大部分由碳钢制作。甲醇热再生系统中含有H2S、HCN等酸性气体,这些酸性气体溶解在水中会形成弱酸。由于热再生系统中含有较多的水,酸性气溶解在水中形成弱酸后,会腐蚀系统中的管道和设备,腐蚀最厉害的部位是热再生系统中的高温区。国内外很多厂家都出现过热再生系统中的换热器泄漏的事故。

热再生塔进料加热器发生腐蚀泄漏时,净化气会出现气体成分不达标的情况,特别是CO2含量,会远超出控制指标。本文对该设备进行解剖,对管子上的沉淀物及断裂处的换热管进行取材分析,找出设备腐蚀的原因并提出解决措施。

1 热再生塔进料加热器腐蚀现象

热再生塔的进料加热器位于低温甲醇洗工段中的高温区,是1台绕管式换热器,用于贫甲醇和富甲醇之间的换热。富甲醇中的H2S含量达0.7%。贫甲醇由101℃换热到46℃,从热再生塔塔底进入贫甲醇罐,富甲醇由32℃换热到89℃,从氮气气提塔进入热再生塔再生,设备参数见表1。2015年10月出现洗涤塔Ⅰ的净化气中CO2含量偏高的情况,达到98mg·m-3,控制指标为≤20mg·m-3。较高的CO2含量会增加液氮洗工段分子筛的吸附负荷,若经过分子筛的净化气中的CO2含量不达标,在液氮洗冷箱中-190℃的低温下,会形成干冰并堵塞冷箱管道,必须要停车处理,导致整个低温甲醇洗装置停工,极大影响生产效率。

表1 热再生塔进料加热器数据表Table 1 date of theermal regeneration tower feed heater

在低温甲醇洗工艺中,导致净化气中的二氧化碳超标的原因主要有以下几点:1)低温甲醇洗系统的冷量不平衡,进洗涤塔Ⅰ的贫甲醇温度高;2)循环甲醇的流量小;3)原料气的负荷波动过大;4)系统的压力太低;5)原料气的负荷过大;6)甲醇的吸收能力下降。

影响甲醇吸收能力的原因主要有热再生塔的再生效果差,循环甲醇中的水含量高,循环甲醇太脏。研究表明,甲醇中的水含量达到5%时,CO2和H2S在甲醇中的溶解度会大幅下降。热再生塔的再生效果不好,贫甲醇的贫度不高,也会影响甲醇的吸收能力。

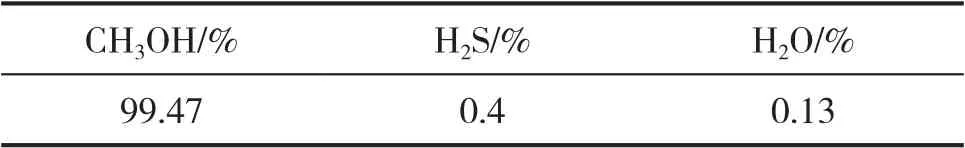

低温甲醇洗平时的运行较平稳,不存在压力低、负荷大、循环量较小、冷量不平衡等问题,因此对热再生塔进料加热器的进出口贫甲醇进行取样分析,分析数据见表2和表3。

表2 进口贫甲醇的分析数据Table 2 date analysis of the poor methanol imported

表3 出口贫甲醇的分析数据Table 3 date analysis of the poor methanol export

从分析数据可知,H2O含量只有0.13%,不会影响贫甲醇的吸收能力,正常生产时,热再生塔进料加热器的进出口贫甲醇中不存在H2S。从表2和表3可知,富甲醇泄漏至贫甲醇中,导致贫甲醇中的H2S含量升高,甲醇贫度降低,吸收能力下降,因此确定热再生塔进料加热器出现了泄漏。

在现场检修换热器,通常采用堵管的方式进行。此换热器总共有330根换热管,这次检修堵了接近40根,但仍然存在微漏,净化气仍然不合格,若堵管数量再增加,换热面积将大大减少,影响系统冷量,最后只能更换设备。对更换下来的设备进行解剖后发现,管子的中上部存在上百处的横向断裂,且附着有白色粉末,外壁呈蓝色;下部没有裂纹,下管板上堆积有较多杂质。

2 热再生塔进料加热器腐蚀原因分析

对热再生塔进料加热器的换热管进行材质分析,对管子断裂处进行材料的组织分析,对管子表面的附着物进行成分分析,以查找此次事故的原因。

2.1 换热管的材质分析

本换热器的材质为S30403,材质分析数据见表4。依据文献,S30403换热管主要成分的分析数据在要求的范围内,可以确定换热管材质符合要求,断裂不是材质问题引起的。

表4 S30403换热管的材质分析数据Table 4 S30403 analysis data of heat exchange tube

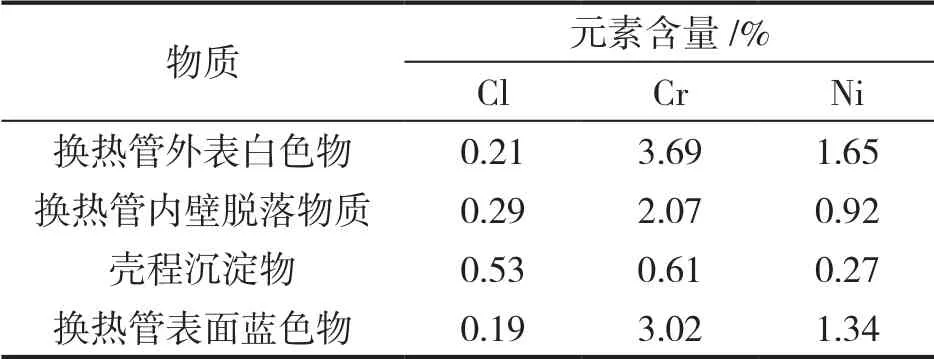

2.2 管子附着物的成分分析

对换热管表面的附着物、管内壁的脱落物质、壳程沉淀物、换热管表面的蓝色物进行元素分析。根据设备介质,主要检测了Cl-含量,分析数据见表5。一般来说,对奥氏体不锈钢均要求Cl-含量小于25mg·m-3,否则奥氏体不锈钢会发生孔蚀、应力与晶间腐蚀。从表5可以看出,管子上的附着物中,Cl-含量在0.19%~0.53%,即3000~8387mg·m-3,远远超出低温甲醇洗循环甲醇对Cl-的控制指标。

表5 换热管上附着物的氯含量分析数据Table 5 Attachments to Cl content analysis of the data on heat exchange tube

对低温甲醇洗中的循环甲醇进行取样分析,发现循环甲醇中的Cl-含量达到633mg·m-3,远远大于控制指标。热再生塔进料加热器处于该系统的高温区,高温加剧了换热管的应力腐蚀。对处于低温区的换热设备进行对比检测,发现应力腐蚀不明显,因此初步判断是Cl-的含量高导致了该设备出现腐蚀。

2.3 换热管断裂处的组织分析

2.3.1 断口分析

失效管表面呈蓝黑色,裂纹环向扩展约2/3圆周,附近基体没有明显的塑性变形,说明是脆性开裂。进行人工掰弯试验,发现180°区域有少部分区域发生开裂,形成了塑性变形断口,其余区域只变形不开裂,说明材料的塑韧性较好,在单纯的应力作用下不会发生脆性开裂,失效断口应该为环境介质作用下的异常脆性开裂。

在钢管的裂纹区域截取断口试样,清洗后外表面的蓝色附着物脱落,露出光亮的金属表面,没有腐蚀现象。内表面的腐蚀不明显,仅在局部出现黄褐色锈蚀,后断区的内壁上存在多条分支状脆性裂纹。

在扫描电镜下可观察到内表面附近的断口以沿晶开裂为主,断口上附着有腐蚀产物。用能谱(EDX)半定量分析表面,腐蚀产物以铁的氧化物为主,并含有强腐蚀性介质硫。外表面附近的断口有穿晶准解理和沿晶间开裂两种形态,断口表面的腐蚀相对轻微。断口附近的外表面局部可见沿晶腐蚀沟,人工掰断的断口呈撕裂韧窝状,表明钢管是在内表面发生了沿晶开裂应力腐蚀。

图1 内表面的沿晶开裂Fig.1 Intergranular cracking of inner surface

图2 沿晶开裂Fig.2 Intergranular cracking

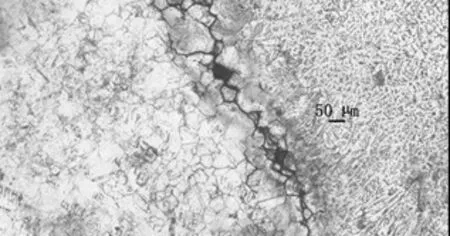

2.3.2 裂纹剖面金相

从断口附近和对比管道分别截取并制备了横剖面的金相试样,在金相显微镜下可观察到内表面附近存在许多沿晶开裂区,部分晶粒甚至发生了剥落。两管的集体组织均为孪晶奥氏体,依据文献,分别对失效管和对比管的晶粒度进行了评级,分别为6.0级和7.5级,对比管的晶粒细小。两管的焊缝处组织均呈枝晶状,组织形态相差不大。

2.3.3 硬度分析

在横剖面的金相试样上,测试了失效管和对比管的显微维氏硬度,载荷200g,保载10s,结果如表6所示。两管的硬度没有明显差别,基体和焊缝的硬度也相差不大。

表6 显微硬度测试结果Table 6 Microhardness test results

2.3.4 晶间腐蚀实验

分别从失效管和对比管上截取横剖面试样,根据文献[6]中的A法,分别进行晶间腐蚀实验,在金相显微镜下观察到的浸蚀表面见图3。从图3可见,基体均为一类组织,晶界无腐蚀沟,晶粒间呈台阶状,有少量凹坑;焊缝处组织为4类,铁素体呈枝晶状分布。失效管和对比管的基体为正常的孪晶奥氏体晶裂组织,基体和焊缝的耐腐蚀性能,满足文献[6]中的A法实验要求。失效管发生了沿晶应力腐蚀开裂,因此换热管接触到Cl-含量过高的物质,是导致其发生应力腐蚀的原因。

图3 晶间腐蚀试验后组织形态Fig.3 The organization form of intergranular corrosion after test

2.4 结论

对换热管材质、换热管表面的附着物、断口处组织进行分析,并对循环甲醇取样分析后,可以判断热再生塔进料加热器出现了Cl-的应力腐蚀。系统中Cl-的可能来源,主要有补充的新鲜甲醇不合格、低温甲醇洗水联动时加的水不合格、变换气中带有Cl-等。对可能的原因进行采样分析后,排除了以上的可能。同时发现,低温甲醇洗系统自开车至热再生塔进料加热器发生损坏期间,从未更换过甲醇,因此得出结论,是系统中的Cl-产生了累积,导致Cl-含量超标而发生了应力腐蚀。

3 解决措施

从腐蚀原因分析可知,循环甲醇中的Cl-不断累积和浓缩,致使系统中的Cl-含量远远超出控制指标,导致该设备发生了腐蚀泄漏。更换系统甲醇后,Cl-含量得以控制在指标范围内,新更换的换热器运行几年都未出现腐蚀事故。因此,平时应加强对系统甲醇中Cl-的监控,发现超标应及时更换甲醇。

4 结论

热再生塔进料加热器的腐蚀造成富甲醇泄漏到贫甲醇中,致使贫甲醇的贫度较低,贫甲醇对气体的吸收能力降低,从而使净化气中的二氧化碳含量大大超出指标。为保护后工段的液氮洗冷箱不被堵塞(-190℃下,二氧化碳会结成干冰,堵塞冷箱内设备的换热管),低温甲醇洗不得不停车处理。

对热再生塔进料加热器换热管的材质、表面附着物及断口处的组织进行分析,并结合系统循环甲醇的取样分析结果,查找了该设备的腐蚀原因。从各分析数据得出结论,是循环甲醇中的Cl-含量高而导致该设备发生了应力腐蚀。更换系统甲醇后,系统甲醇中的Cl-含量被控制在指标范围内,新更换的换热器运行多年未出现设备腐蚀泄漏事故。