电动汽车混合储能装置三端口功率变换器设计

2022-04-19申永鹏孙建彬杨小亮李会仙

申永鹏,孙建彬,杨小亮,刘 普,李会仙

(1.郑州轻工业大学电气信息工程学院,郑州 450002;2.郑州宇通集团有限公司,郑州 451482)

电动汽车的续驶里程主要取决于储能装置容量、变换器效率、动力系统和电动汽车的总质量。电动汽车轻量化和高效紧凑的变换器结构可以有效地提升电动汽车的操控性、可靠性、安全性并降低噪声。车载储能装置通常需要高能量密度、高功率密度以同时保证续驶里程和动力性能[1-3]。以锂离子电池为代表的能量型储能元件具有能量密度高、输出电压稳定等优点,但是高倍率充放电会导致其容量和寿命衰减;以超级电容为代表的功率型储能装置具有优异的倍率性能,但是能量密度较低,难以满足车辆的续驶里程需求[4-8]。

混合储能装置通过将以上两种类型的储能元件组合在一起,从而兼具不同类型储能元件的优点,是理想的车载储能装置。目前混合储能装置的拓扑结构主要分为以下4 种:①超级电容与锂离子电池被动并联,该拓扑具有结构简单、成本低、效率高等优点,但是由于锂离子电池与超级电容两者直接并联,端电压相同,超级电容仅在锂离子电池大电流放电导致端电压严重下降时才能工作,此外该结构无法避免能量制动回馈状态对锂离子电池的大电流充电;②超级电容通过DC/DC 变换器后与锂离子电池并联,该拓扑结构具有端电压稳定性好、运行过程中负载端电压波动范围较小的优点,但负载未知情况下对锂离子电池和超级电容实时功率控制困难,并且能量回馈状态下超级电容不能直接吸收制动能量,导致制动能量回收利用率低;③锂离子电池通过DC/DC 变换器后与超级电并联,该拓扑结构有效弥补了第二种拓扑结构的缺点,但是由于超级电容直接与负载连接,端电压变化范围较大;④锂离子电池、超级电容和负载通过多端口功率变换器混合连接,该结构能够灵活控制不同能量源的输出电压与输出功率,可实现复杂的控制策略[9-10]。

通过上述分析可知,采用多端口功率变换器,实现功率流在能量型储能装置、功率型储能装置和负载之间的混合功率分配,进而构成混合储能装置,是克服单一储能装置缺点的一种有效方法[11-13]。非隔离多端口功率变换器不需要变压器,具有功率器件较少、结构简单、体积小、效率高的优点,广泛应用于各种结构的混合储能装置[14-17]。

围绕电动汽车混合储能装置多端口功率变换器,文献[18]提出一种三端口变换器,该拓扑结构电能利用效率高,但是由于共用主开关管使得主开关管电压、电流应力较高;文献[19]提出一种超级电容与新能源微电源和储能单元串联放电的拓扑结构,储能单元和新能源微电源不能同时工作,功率流向单一;文献[20]构建了一种高电压增益多端口功率变换器,但储能单元不能单独为负载供电,容错性较差。

针对电动汽车混合储能装置功率分流问题,采用多工况三端口变换器结构,该拓扑结构集成能量型储能装置端口、功率型储能装置端口及负载端口。本文在该拓扑结构基础上提出了能量型储能装置采用电流闭环、功率型储能装置采用电压闭环的控制系统。首先简要分析了能量型储能装置功率Pbat、功率型储能装置功率PUC和负载需求功率Pload之间能量变换的4 种模态,并以双输入单输出DISO(double-input single-output)模态建立了该拓扑结构的状态空间模型,分析了功率电路占空比-电感电流传递函数、占空比-输入电流传递函数和占空比-输出电压传递函数。其次设计了电流闭环控制器和电压闭环控制器,在保证母线电压稳定的前提下,可实现输出功率在功率型储能装置和能量型储能装置之间的精确分配。最后通过模拟HWFET 工况,验证三端口变换器输出功率在功率型储能装置和能量型储能装置之间的精确分配,以及整个过程中电压闭环控制器输出电压和电流闭环控制器输出电流精度电压以及超调量。

1 三端口功率变换器拓扑结构

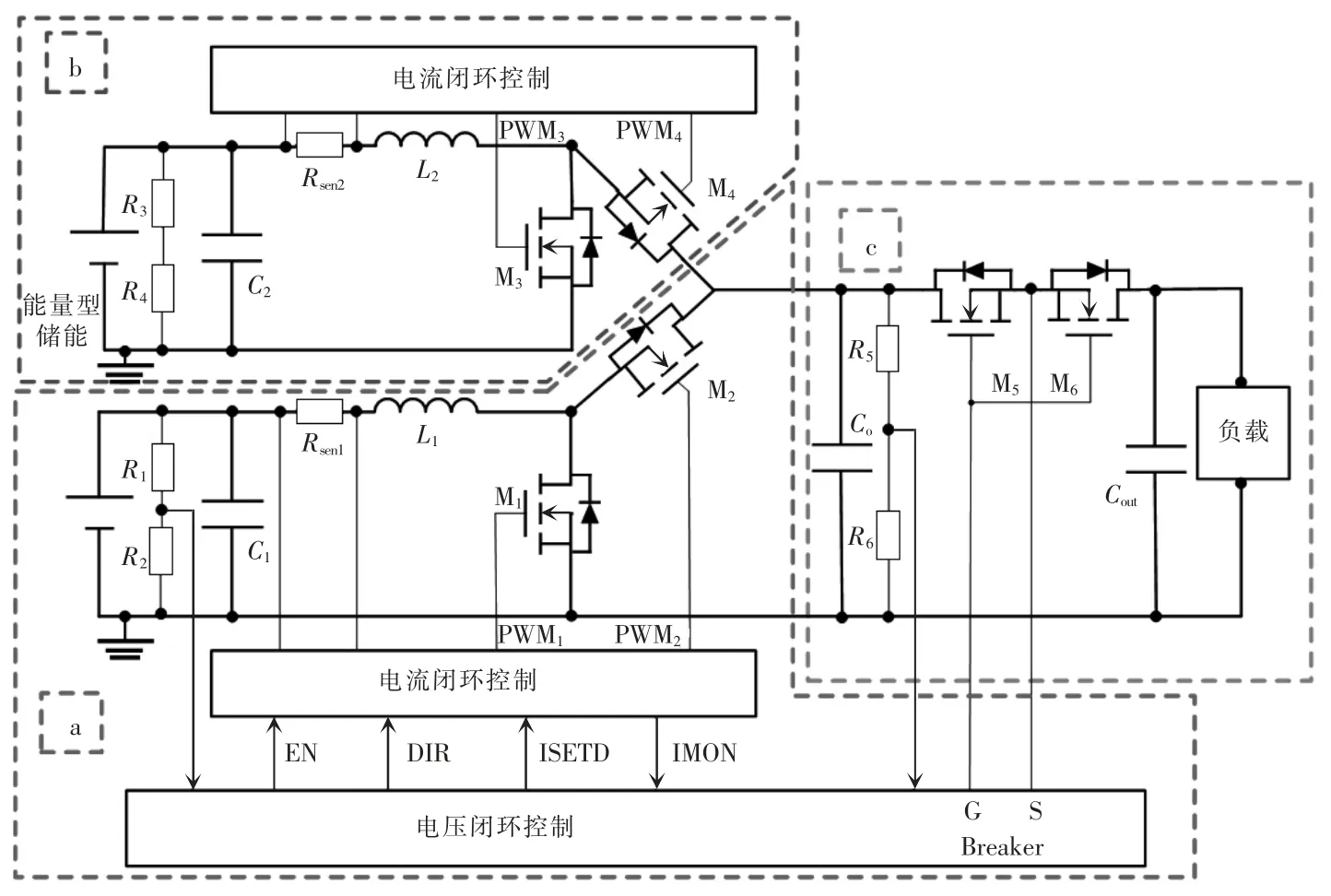

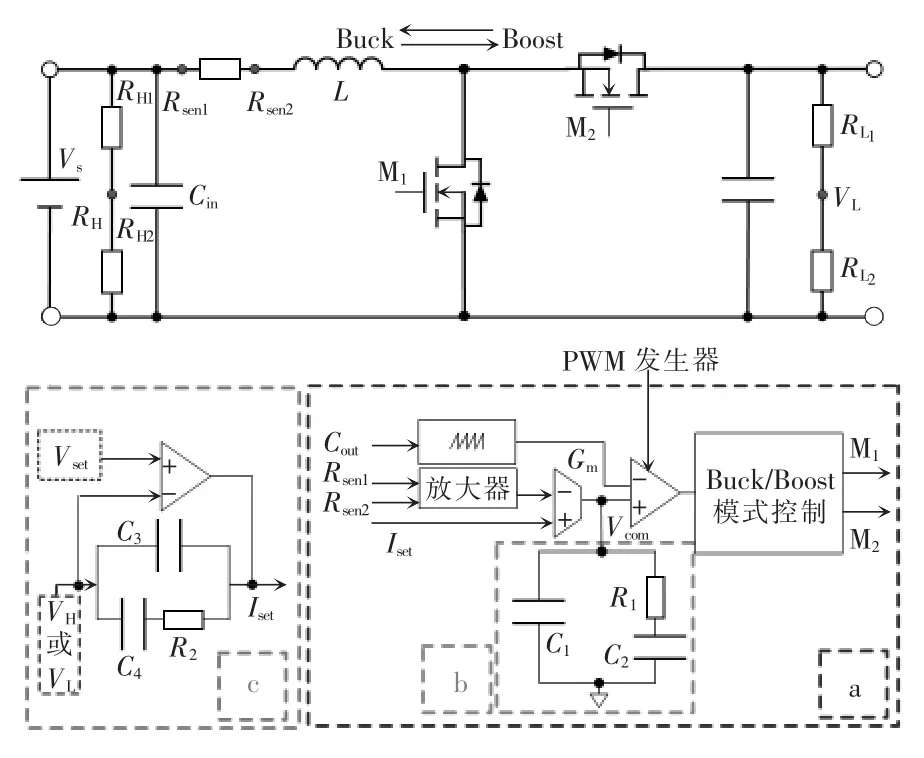

电动汽车混合储能装置三端口功率变换器电路示意如图1 所示,主要包含电压闭环控制器及功率电路a、电流闭环控制器及功率电路b 以及输出电容和负载端断路器c。

图1 电动汽车混合储能装置三端口功率变换器电路示意Fig.1 Circuit diagram of three-port power converter for hybrid energy storage device in electric vehicle

电流闭环控制器采用单闭环控制实现输出电流的精确控制。电压闭环控制器在电流闭环控制器的基础上,通过外加电压闭环控制,构成双闭环结构,以实现直流母线电压的稳定。该结构中功率型储能装置采用双闭环控制实现输出端电压稳定,其内环使用电流闭环控制、外环使用电压闭环控制可消除Boost 电路右半平面零点引起的负载变化时,占空比不能立刻向稳态值靠近造成的瞬态响应差。能量型储能装置只采用电流闭环控制,其目的为了控制能量型储能装置的输入、输出功率。由于负载端采用并联结构,功率型储能装置可保证输出端电压Vo稳定,所以只需控制能量型储能装置输出电流IBAY,即可实现其输出功率PBAT控制(PBAT=VoIBAY)。因此该电路拓扑结构中a 部分维持输出直流母线电压稳定,b 部分实现能量型储能元件功率精确输出。该拓扑功率电路包含双电感,相同输出功率下,与文献[18]中单电感结构相比,其每个电感电流较小。由电感元件的电压、电流关系可知,电感电流i 较小,MOSFET 开关器件关断时刻产生感应电动势较低,所以双电感结构对MOSFET 开关器件的电压与电流应力较小。

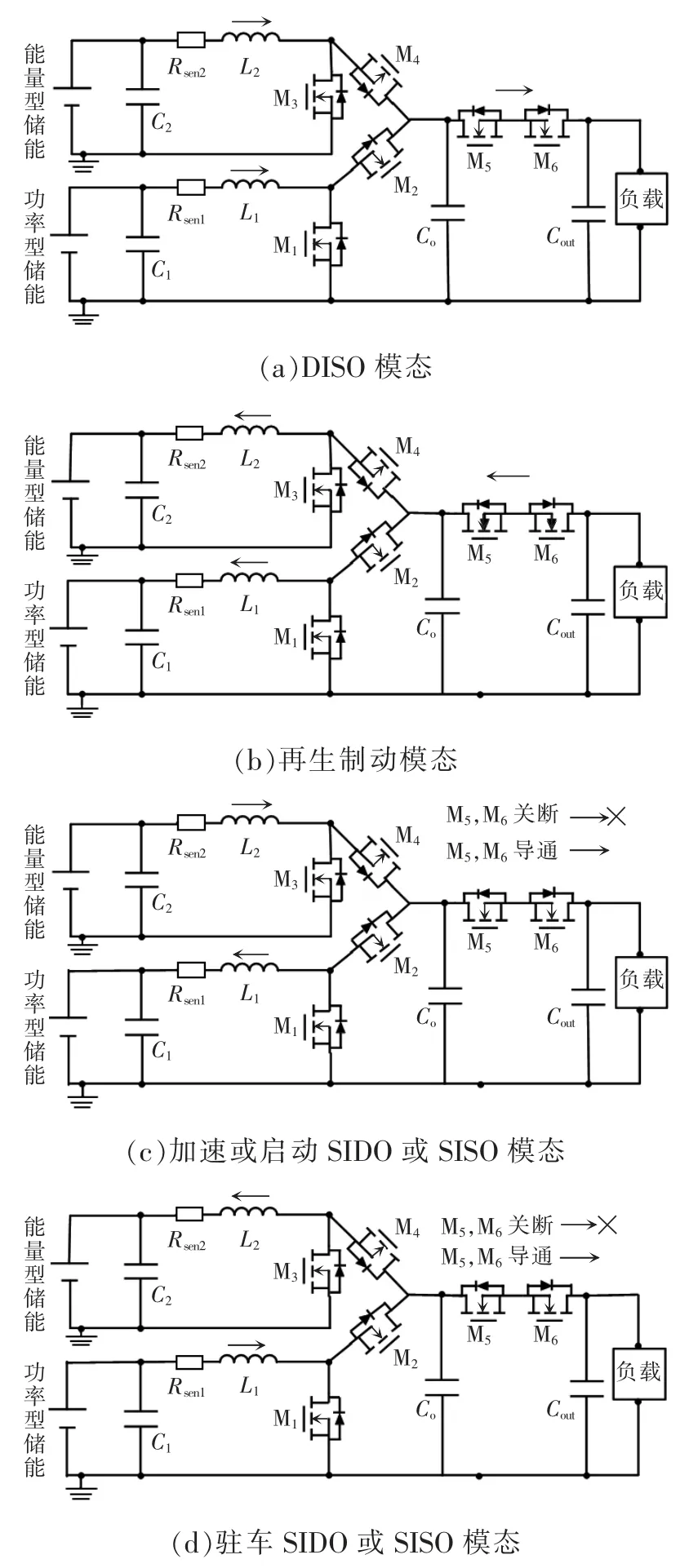

三端口变换器与DC/DC 双向变换器相比,其存在多种工作模式,且在不同工作模式下功率流向不同。三端口功率变换器运行模式如图2 所示,任意两个端口之间电能双向变换,可满足电动汽车在行驶、充电、再生制动等多工况下的功率变换需求。三端口变换器工作模态等效电路如图3 所示。以电动汽车行驶工况为例,简要分析能量型储能装置功率Pbat、功率型储能装置功率PUC和负载需求功率Pload之间能量变换的4 种模态,且三端口变换器工作过程中开关器件M1和M2、M3和M4分别互补导通。

图2 三端口功率变换器运行模式Fig.2 Operation modes of three-port power converter

(1)当电动汽车的Pload较大时,能量型储能装置功率密度无法满足负载需求。此时功率型储能装置与能量型储能装置共同向负载提供电能,三端口变换器工作在DISO 模态,如图3(a)所示。

(2)当电动汽车再生制动RB(regenerative braking)时,电动机作为发电机运行,从而将车辆的动能或位能变换为电能,存储在能量型储能装置与功率型储能装置之中,以使再次利用,且满足Pload=Pbat+PUC。三端口变换器工作在RB 模态,如图3(b)所示。

(3)当电动汽车加速或启动后功率型储能装置SOC 较低,此时需要对其补充电能。三端口变换器负载端存在背靠背断路器M5和M6,可灵活控制负载端导通或关断,即Pbat=PUC+Pload或Pbat=PUC。三端口变换器工作在加速或启动单输入双输出SIDO(single-input double-output)或单输入单输出SISO(singleinput single-output)模态,如图3(c)所示。

(4)当电动汽车驻车后,为减少功率型储能装置自放电,可将功率型储能装置电能转移至能量型储能装置或者被车载装置利用。负载端背靠背断路器可调节三端口变换器工作在驻车SIDO 或SISO模态,如图3(d)所示。

图3 三端口变换器工作模态等效电路Fig.3 Equivalent circuits of three-port converter in operation modes

1.1 状态空间模型

开关变换器是一个高阶、非线性、时变的开关电路系统,通过使用状态空间平均法可将其动态过程转换为一个等效的线性时不变电路系统,进而采用线性系统理论进行分析与设计。

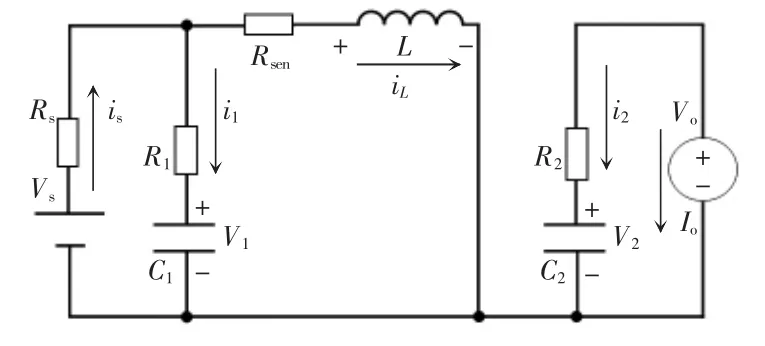

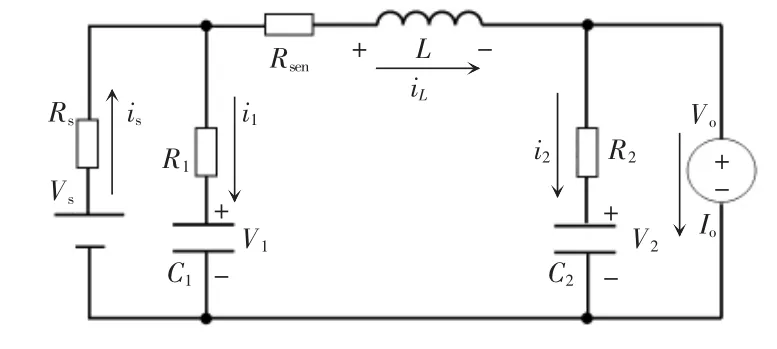

为了简化三端口功率变换器分析复杂度,图3(a)所示三端口功率变换器Boost 运行模式(DISO)可等效为能量型储能装置与功率型储能装置并联运行模式,因此Boost 运行模式只需对功率型储能装置或能量型储能装置之一分析便可。功率型储能装置Boost 运行模式时拓扑结构等效为两个导通子电路:导通子电路1(M1开,M2关)和导通子电路2(M1关,M2开),分别如图4 和图5 所示。

图4 子电路1(M1 开,M2 关)Fig.4 Subcircuit 1(M1 on and M2 off)

图5 子电路2(M1 关,M2 开)Fig.5 Subcircuit 2(M1 off and M2 on)

图4 子电路1(M1开,M2关)中,电压源可等效为理想电压源与电阻串联,且电感器和电容器都包含寄生电阻。根据KVL 和KCL,导通子电路1 的功率级动态特性方程的状态方程和输出方程为

式中:x 为状态向量,x=[V2V1iL]T;ui=[IoVs]T;y为输出向量,y=[isiLVo]T,其中V2和V1为C2和C1电容端电压,iL为电感电流,Io为负载电流,is为输入电流,Vs为输入电压,Vo为输出电压;[AonBonConEon]为子电路1 系数矩阵。

同理,图5 子电路2 的功率级动态特性方程为

式中,[AoffBoffCoffEoff]为子电路2 的系数矩阵。

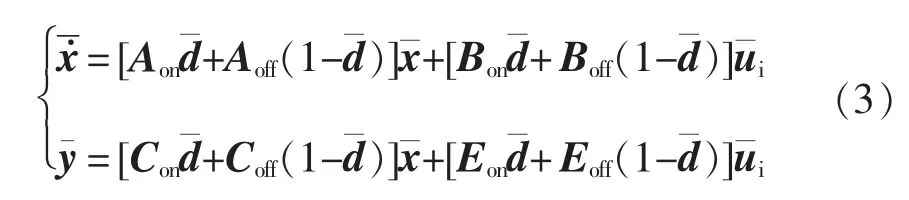

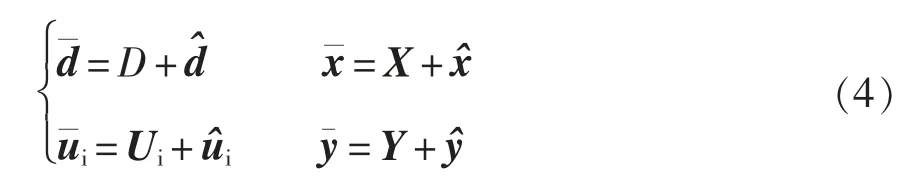

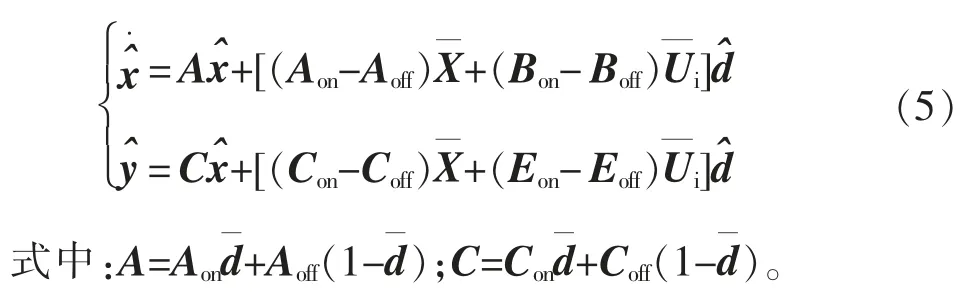

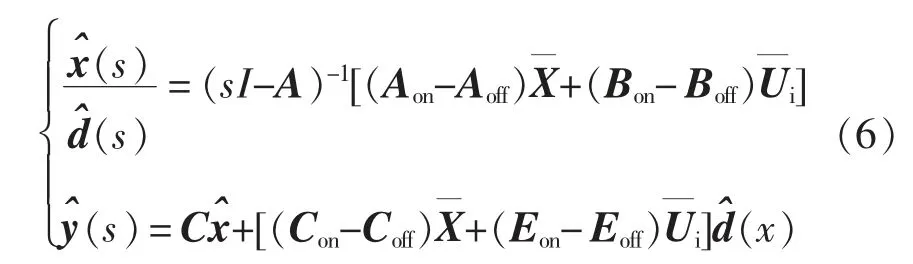

1.2 小信号模型

功率变换器工作时开关管处于高速导通与关断两种状态,所以开关变换器的大多数变量是时变的。为便于处理,将两个状态方程合并成单一的状态空间平均方程,可得

在稳态工作点附近引入扰动量,即有

假设状态变量、占空比和输入变量都受到小扰动,小信号模型和稳态模型可以分离,将非线性函数展开为泰勒级数,仅保留一次项,并假设状态方程和输出方程唯一扰动量为占空比,引入扰动量后的小信号模型为

对式(5)进行拉普拉斯变换,求解得

1.3 传递函数分析

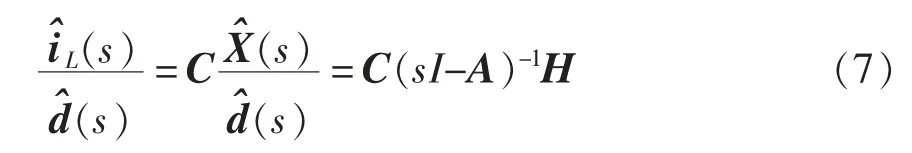

1)占空比-电感电流传递函数

由式(1)和式(2)可得观测阵矩Con=Coff=[0 0 1],前馈矩阵Eon=Eoff=[0 0]。令矩阵H=,可得

2)占空比-输入电流传递函数

由式(1)和式(2)可得观测矩阵Con=Coff=[0 -1/(R1+Rs)R1/(R1+Rs)]和前馈矩阵Eon=Eoff=[0 R1/(R1+Rs)],可得

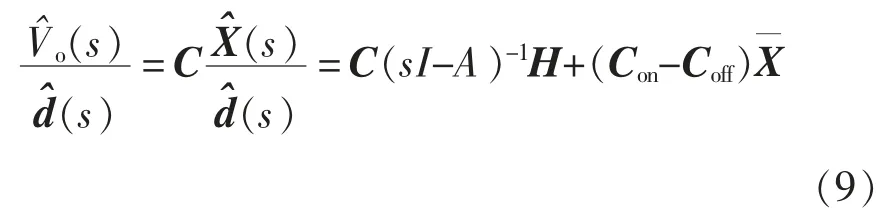

3)占空比-输出电压传递函数

由式(1)和式(2)可得观测矩阵Con=[1 0 0],Coff=[1 0 R2]和前馈矩阵E1=E2=[-R20],可得

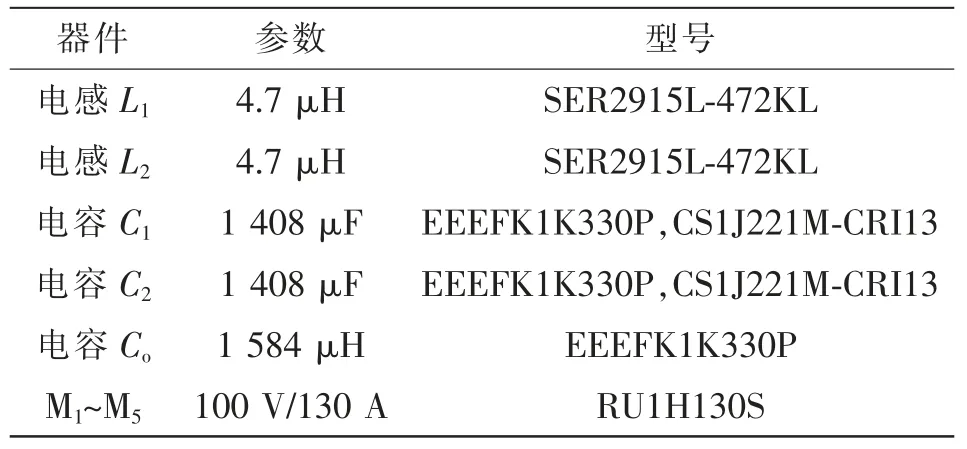

三端口功率变换器电路元件参数见表1。

表1 三端口功率变换器参数Tab.1 Parameters of three-port power converter

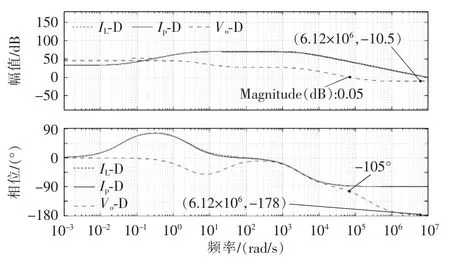

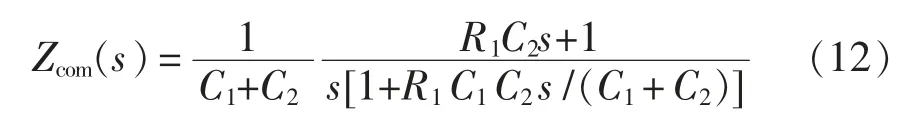

式(7)~式(9)传递函数的伯德图如图6 所示,可见,占空比-电感电流传递函数和占空比-输入电流传递函数相频曲线最终趋于-90°,具有较高的稳定裕度。占空比-输出电压传递函数幅频曲线接近0 时,相频曲线为-105°,相位裕度为75°;当相频曲线为178°时,幅频裕度仅为10.5°。同理可依据上述步骤对Buck 运行模式进行分析。

图6 传递函数伯德图Fig.6 Bode diagrams of transfer function

2 闭环控制系统设计

所设计的多工况三端口模拟双闭环控制器示意图如图7 所示。其中a 为电流闭环控制器,包含斜波发生器、PWM 发生器、模式控制器;b 为电流闭环控制器模拟量补偿网络;c 为电压闭环控制器采用的模拟补偿网络,最终实现数字化。

图7 模拟双闭环控制器示意Fig.7 Schematic diagram of analog double closed-loop controller

2.1 电流闭环控制器设计

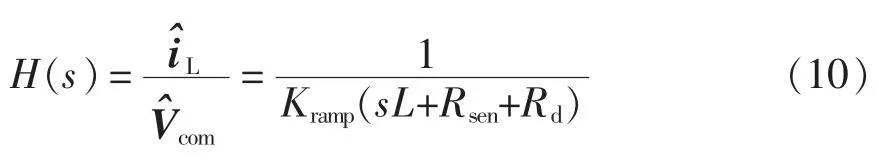

式中:L 为电感;Rsen为电流检测电阻;Rd为电流路径等效阻值;Kramp为斜波发生器系数,Kramp=0.104。该功率传递函数为一阶系统,Type-II 补偿器足够使该电流环在升/降压模式,保证系统的动态性能。假设跨导放大器的输出阻抗为RGM,则由电感到跨导放大器的增益为

式中:系数50 为电流检测放大器增益;Gm为跨导误差放大器的跨导,Gm=1 mA/V;Zcom(s)为Vcom处补偿网络的等效阻抗,表示为

通常RGM>>Zcom,C2>>C1,并且电流环补偿网络的频率达到几kHz 以上,所以忽略电流环增益中RGM的影响可得

因此整个内部电流环的开环增益为H(s)与G(s)之积,即

为保证电流环增益在交越频率fc_current处有足够的相位和增益裕度,令补偿零点fz位于功率级极点fp2处,消除功率极点,保持-20 dB/dec,极点fp3位于比fc_current高约20 倍的位置,以抑制高频噪声;在fc_current处令总开环增益Ginner为1,即|H(2iπfc_current)·G(2iπfc_current)|=1,可得电流闭环控制器补偿网络参数分别为

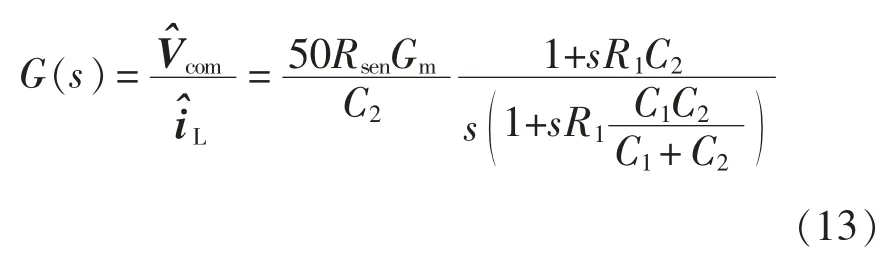

2.2 电压闭环控制器设计

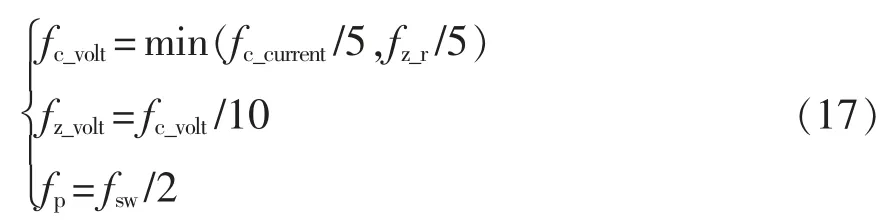

为了保证DC/DC 变换器的稳定性,需要对电压闭环控制器回路进行频率补偿,对于Buck 模式电压控制器补偿网络,令

式中,fz_r为右半平面零点频率。

对于Boost 模式电压控制器补偿网络,令

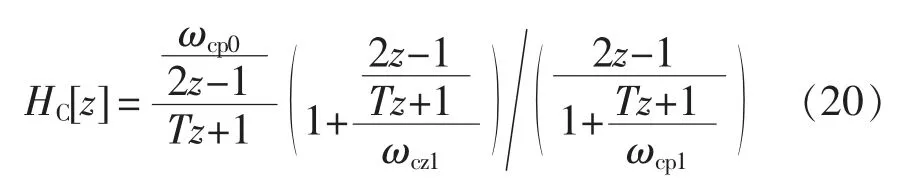

为了实现离散化数字补偿,必须通过双线性变换将模拟域的极点和零点转换为数字域,即

将模拟补偿器的传递函数转换为z 域,方式为

式中:T 为采样周期,T=20.48 μs。将式(19)代入控制传递Type-II 函数,可得离散时间补偿器传递函数为

图8 电压闭环控制器数字化Fig.8 Digitization of the voltage closed-loop controller

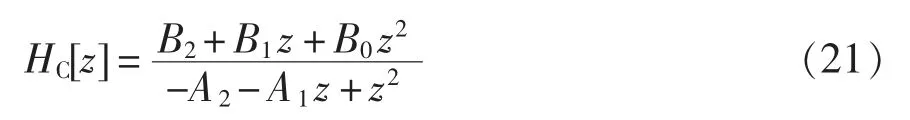

将式(20)描述为标准离散双极点双零点型函数,得

其中

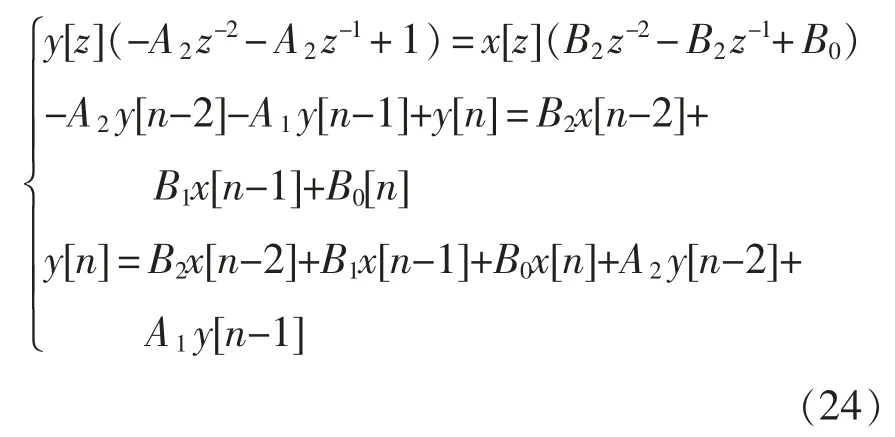

将式(21)分子分母分别乘以Z-2得

式(23)可以重新组合以获得可供微处理器计算所用的线性差分方程,即

3 实验验证

3.1 实验装置

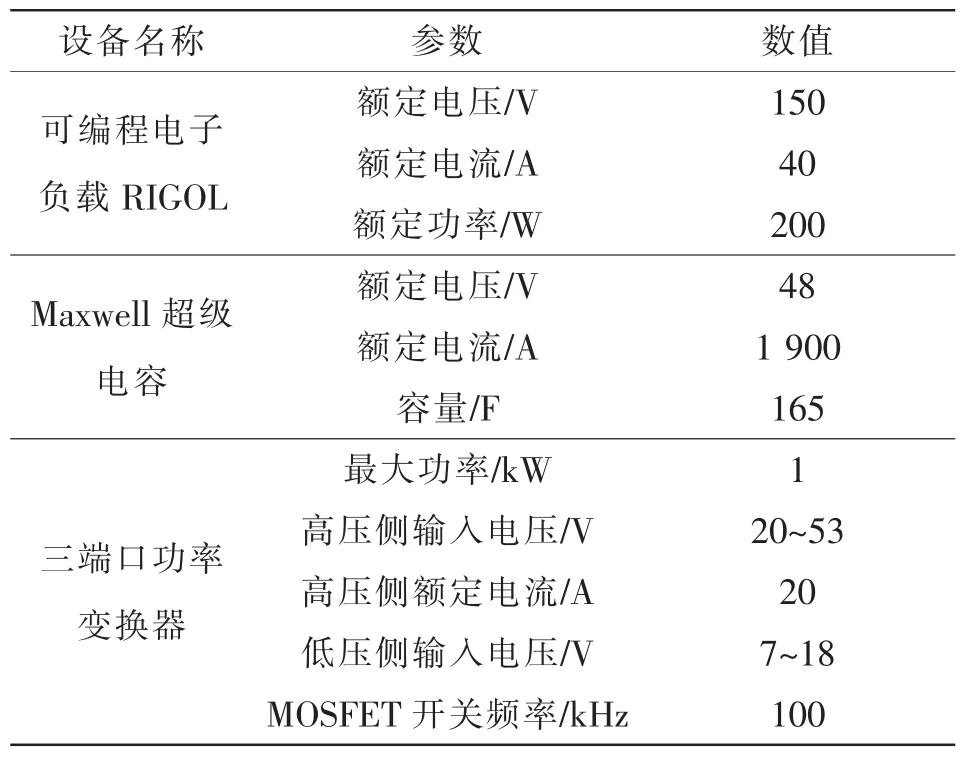

为验证所提出的三端口功率变换器的性能,搭建了如图9 所示的实验平台。功率变换器实验平台相关设备参数见表2。

表2 实验参数Tab.2 Experimental parameters

图9 实验平台Fig.9 Experimental platform

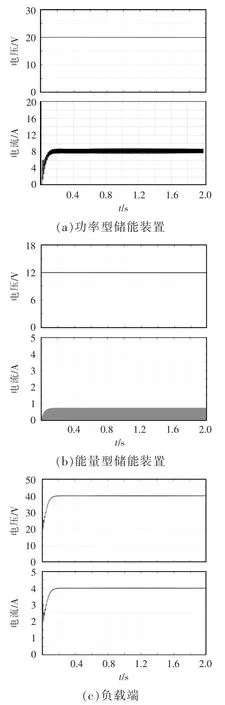

3.2 模拟HWFET 工况实验

为验证三端口变换器的性能,采用美国环境保护局制定的经典的模拟公路行驶的燃油经济性测试循环(HWFET),该循环共有765 s[21]。所设计的实验流程如下:①根据模拟HWFET 工况的车辆状态计算出车辆需求功率,将需求功率导入可编程电子负载DL3021;②设置直流母线电压40 V、能量型储能装置以9.93 A 恒电流输出;③使用示波器电流钳分别测量负载电流、三端口变换器中电压控制器和电流控制器输出电流,并测量电池、超级电容和负载端电压;④启动可编程电子负载,记录模拟HWFET 工况实验数据。

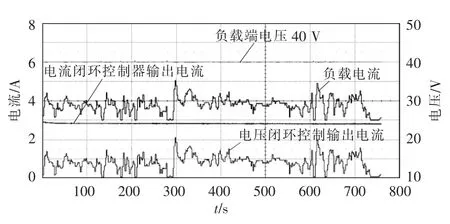

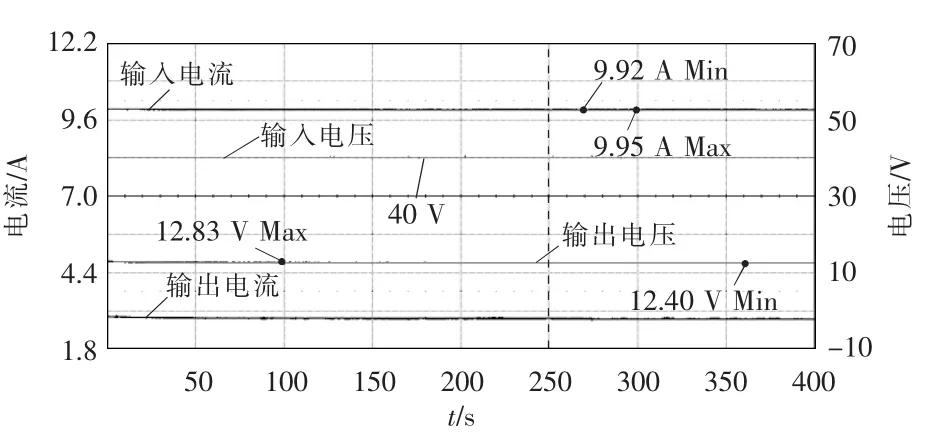

图10 为模拟HWFET 工况实验结果,其中,共384 步,每步持续时间2 s,总持续时间768 s。整个过程中电流闭环控制器以恒功率提供负载需求低频分量;电压闭环控制器跟随负载实时功率需求做出快速响应,并维持负载端电压为40 V。

图10 模拟HWFET 工况实验结果Fig.10 Simulated HWFET experiment results

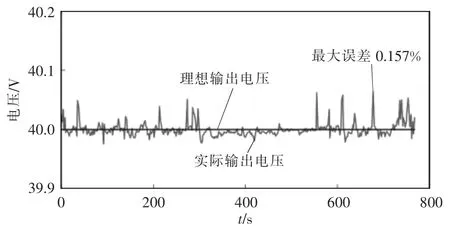

图11 为可编程电子负载记录的三端口变换器输出电压数据,可知整个模拟HWFET 工况中输出电压最大误差仅为0.157%。

图11 模拟HWFET 工况输出电压精度Fig.11 Simulation of HWFET output voltage accuracy

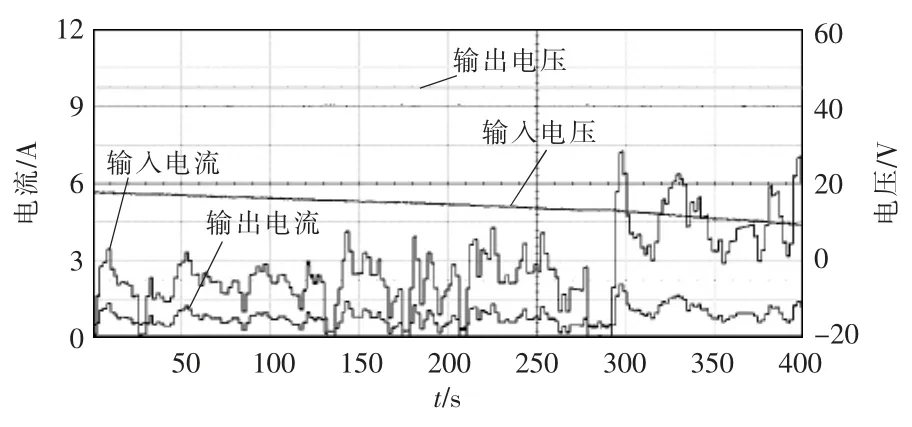

图12 为模拟HWFET 工况持续400 s 内功率型储能元件电压闭环控制器电压和电流。可知由于容量有限,功率型储能元件端电压明显下降,但是电压闭环控制器能根据负载功率需求调节,始终保持输出电压为40 V。

图12 功率型储能元件电压和电流Fig.12 Voltage and current of high specific power storage

图13 为模拟HWFET 工况持续400 s 内的能量型储能元件电流闭环控制器电压和电流。可知,能量型储能装置端电压维持在12.40~12.83 V 之间,输出电流维持在9.92~9.95 A 内(设定值9.93 A,最大误差0.2%),由此可得三端口功率变换器中电流闭环控制器实现了精确的功率输出。

图13 能量型储能元件电压和电流Fig.13 Voltage and current of high specific energy storage component

图14 为两个具有电压闭环控制的变换器并联输出实验结果。可知功率型储能装置电压为20 V、能量型储能装置电压为12 V,可保证负载端电压40 V、端电流4 A 状态下运行,但是功率型储能装置与能量型储能装置的端电流差异较大,且两者输出功率不可控。

图14 变换器并联输出实验结果Fig.14 Experimental results of output from parallel converters

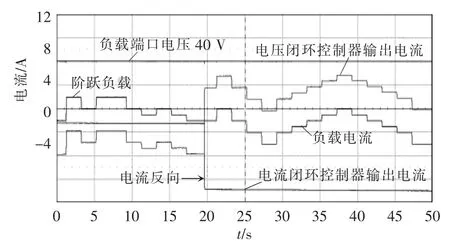

3.3 阶跃负载实验

为了进一步验证所设计三端口功率变换器在阶跃负载时的性能,设计如下两个实验:①将可编程电子负载设置为变化的阶跃负载,负载需求电压为40 V,运行中能量型储能装置由放电状态转换为充电状态,使用示波器电流钳分别测量负载电流、三端口变换器中电压控制器和电流控制器输出电流,并测量负载端电压;②设置可编程电子负载需求功率瞬间为180 W,测量三端口变换器输出端电压及输出电流。

图15 变化阶跃负载实验结果,负载持续50 s内能量型储能装置与功率型储能装置实验数据。实验0~19 s 电压闭环控制器与电流闭环控制器根据负载变化共同提供负载需求功率,20~50 s 功率型储能装置在向阶跃负载提供能量的同时还向能量型储能装置充电,过渡过程中三端口变换器输出端电压未出现明显变化,整个过程中负载端电压始终维持在40 V。

图15 变化阶跃负载实验结果Fig.15 Experimental results under variable step load

图16 为三端口变换器阶跃负载实验结果。可知,三端口功率变换器受阶跃负载影响下冲电压谷值为39.5 V,动态调节过程中超调电压为40.1 V,输出电流未出现明显超调,最后系统进入稳态。整个过程中三端口功率变换器过渡时间约为30 ms,电压超调量为0.25%。

图16 阶跃负载实验结果Fig.16 Experimental results under step load

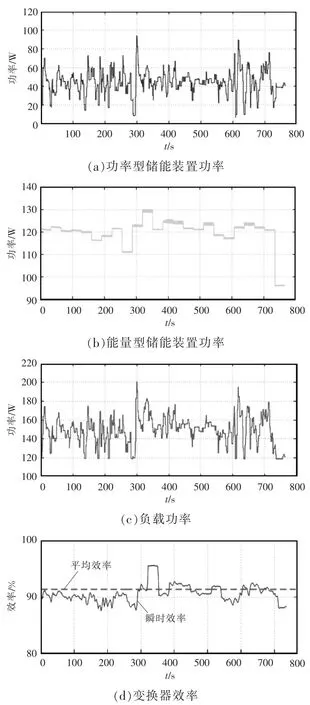

3.4 三端口变换器效率实验

为了验证三端口功率变换器在模拟HWFET工况下效率,设计如下实验:①根据模拟HWFET工况的车辆状态计算出车辆需求功率,将需求功率导入可编程电子负载DL3021;②设置直流母线电压40 V,能量型储能装置以低频稳态分量输出,功率型储能装置输出需求功率高频成分;③使用示波器电压探头和电流钳分别测量三端口变换器三端口电压与电流;④启动可编程电子负载,记录模拟HWFET 工况实验数据。图17 为模拟HWFET 工况下,能量型储能装置输出功率、功率型储能装置输出功率、负载端吸收功率及变换器效率数据。可知,该工况下三端口变换器平均效率达91%左右,最高效率大约为95%。

图17 模拟HWFET 工况的各功率及效率Fig.17 Power and efficiency of simulated HWFET

4 结论

理论分析和实验结果表明,针对电动汽车多工况运行状态本文所提出的三端口功率变换器的有效性体现在如下两方面:

(1)能够实现电能在功率型储能装置、能量型储能装置和负载之间的双向流动,可有效满足电动汽车在行驶、充电和再生制动等多工况运行。

(2)模拟HWFET 工况实验中三端口功率变换器中电压闭环控制器输出电压和电流闭环控制器输出电流精度分别达到0.157%和0.2%;阶跃负载实验中,电压超调量仅为0.25%,实现了功率型储能装置与能量型储能装置之间的高精度功率分流;三端口变换器模拟HWFET 工况下平均效率约为91%,瞬时最高效率约为95%。