“双碳”背景下现代煤化工高质量发展研究

2022-04-19陈阳,杨芊

陈 阳,杨 芊

(中国煤炭加工利用协会,北京 100013)

2020年9月22日,习近平总书记在第75届联合国大会上正式提出二氧化碳排放力争于2030年前达到峰值、努力争取2060年前实现碳中和。同年12月12日,习近平总书记在气候雄心峰会中进一步宣布,到2030年,中国单位GDP二氧化碳排放将比2005年下降65%以上,非化石能源占一次能源消费的比重达到25%左右。“双碳”目标的提出,对我国能源结构带来深刻变革,尤其是煤炭及煤电行业,由于煤是一种碳多氢少的物质,加工转化成碳氢相当或者碳多氢少的产品具有一定难度,碳排放量数值自然一直处于高位。相较于传统煤炭加工,现代煤化工可以将煤炭加工转化为价值更高的油品和化工产品,提高煤炭利用效率、增加产品附加值,实现煤炭加工利用全过程清洁最大化,是煤炭资源低碳化利用的重要推手。

2021年9月13日,习近平总书记在国家能源集团榆林化工有限公司考察时强调,煤炭作为我国主体能源,要按照绿色低碳的发展方向,对标实现碳达峰、碳中和目标任务,立足国情、控制总量、兜住底线,有序减量替代,推进煤炭消费转型升级。煤化工产业潜力巨大、大有前途,要提高煤炭作为化工原料的综合利用效能,促进煤化工产业高端化、多元化、低碳化发展,把加强科技创新作为最紧迫任务,加快关键核心技术攻关,积极发展煤基特种燃料、煤基生物可降解材料等。总书记的讲话强调了煤炭在我国能源体系中的重要战略地位,指明现代煤化工是煤炭转型升级的重要方向,加快煤化工关键核心技术攻关、延伸产业链是实现高碳资源低碳利用的必经之路。

1 现代煤化工产业发展现状

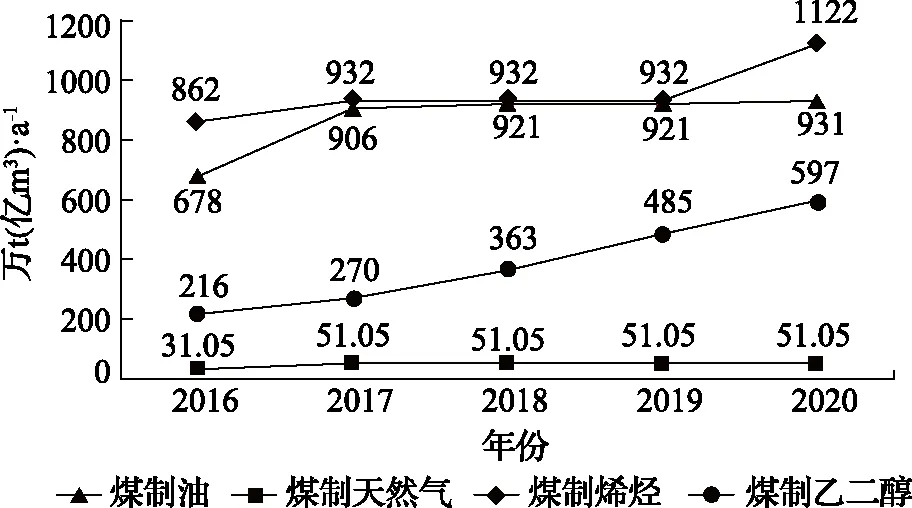

现代煤化工是以煤为主要原料,生产油、气等多种煤制清洁燃料和基础化工原料的煤炭加工转化产业,主要包括煤制油、煤制天然气、煤制烯烃、煤制乙二醇等四大类产业模式。“十三五”以来,煤化工发展突飞猛进,均已实现大规模化工业生产,截至“十三五”末,我国已经建成10套煤制油、4套煤制天然气、32套煤(甲醇)制烯烃、24套煤制乙二醇示范及产业化推广项目[1]。

1.1 现代煤化工产业规模逐渐增加

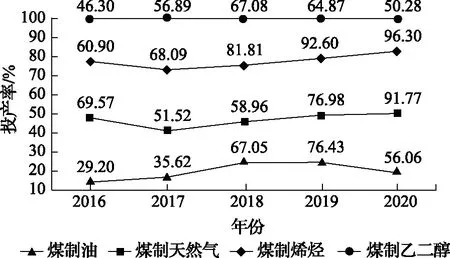

截至2020年底,煤制油、煤制天然气、煤制烯烃、煤制乙二醇产能分别达到931 万t/a、51.05 亿m3/a、1 122 万t/a、597 万t/a,投产率分别增长至56.06%、91.77%、96.30%、50.28%,呈现稳步增长趋势。我国现代煤化工近5 a产能情况如图1所示,投产率如图2。

图1 我国现代煤化工产能情况

图2 我国现代煤化工投产率情况

1.2 生产运行水平持续提升

“十三五”期间,国家能源集团宁夏煤业公司采用具有国内自主知识产权技术建成400万t/a煤间接液化示范项目[2]。国家能源集团鄂尔多斯煤直接液化示范项目累计生产油品388 万t,生产负荷维持在85%左右,单周期稳定运行突破420 d。国家能源集团包头煤制烯烃项目最长连续运行突破528 d,累计生产聚烯烃315 万t左右[3-4]。随着技术水平和工艺系统的优化与提升,现代煤化工项目单位产品能耗、水耗显著降低,如百万吨级煤间接液化项目单位产品综合能耗为2 t标煤,单位产品原料煤耗为3.5 t标煤,单位产品工业水耗为5~6.8 m3[5]。国家能源集团神华百万吨级煤直接液化项目吨油品耗水由设计值10 m3降至5.8 m3以下;神华宁煤400 万t/a煤炭间接液化项目吨产品新鲜水消耗降至6.1 m3,相较于南非沙索公司煤炭间接液化工厂吨产品水耗12.8 m3有大幅下降[6]。

1.3 综合技术水平处于国际领先地位

大型煤气化技术已经实现规模化发展,气流床气化技术、固定床气化技术单炉投煤量规模分别达到3 000~4 000 t/d、1 000 t/d。低温费托合成技术取得进一步成果,新型费托合成催化剂已经完成实验室定型,催化剂产油能力提升30%~50%。自主甲烷化技术研究取得阶段性成果,甲烷化催化剂和甲烷化技术得到突破性进展,已经进行中试或工业侧线试验。合成气制乙二醇自主化技术水平不断提升,单台DMO反应器产能由5万t/a增长至10万t/a,加氢催化剂寿命由平均2 000 h增至5 000 h,吨乙二醇产品能耗由3 t标煤降至2.6 t[5,7]。甲醇制烯烃技术在大型化的化工生产中得到应用,如以中科院大连化学物理研究所DMTO生产技术为代表的自主甲醇制烯烃技术,在神华煤矿80 万t/a煤制烯烃项目中,首次投料并试车成功,2020又相继开发出甲醇制烯烃三代DMTO技术,目前5 000 t/a的生产线已经正式投产[8]。

1.4 安全环保水平不断提高

“十三五”以来,现代煤化工项目均按照最严格的大气污染物排放标准建设开工,部分项目率先执行了超低排放。西部地区项目执行污水“近零排放”,废渣综合利用率逐步提高。神华鄂尔多斯煤制油公司开发了高选择性多元协同强化催化降解新技术及生物与化学耦合分级处理关键技术,解决了煤直接液化产生的高浓污水中溶解性有机毒物的选择性降解难题。中煤鄂尔多斯能源化工有限公司集成高级氧化、降膜式蒸发、超滤、纳滤、蒸发结晶技术处理煤化工浓盐水,废水回用率高达98%,每年可回收利用废水470 万t,按照每吨水10元价格计算,可节约500万元左右,实现废水资源化利用[9]。

2 现代煤化工产业发展面临的挑战

虽然我国现代煤化工一直处于世界领先水平,但是由于自身发展时间较短,技术手段尚未成熟等原因,大而不强、大而不优问题一直存在,如煤化工存在能耗、水耗仍居高位,产品单一、同质化严重的问题,同时现代煤化工产业CO2排放量居高不下被认定为“两高”产业。在国家“双碳”、“双控”“双限”政策的多重约束下,现代煤化工的发展受到了严重限制。因此,必须加快现代煤化工向高端化、多元化、低碳化转型升级。

2.1 “三高”问题突出

在限制全国“两高”项目建设的基础上,国家印发严控沿黄地区“三高”项目建设的通知,即针对现有已备案但尚未开工的拟建高污染、高耗水、高耗能项目一律重新评估,确有必要建设且符合相关行业要求的可以继续推进。现代煤化工是重点控制的“三高”项目。据统计,2020年全国煤化工行业消费煤炭(包括焦炭)9.3 亿t,碳排放量为5.5 亿t,其中能源活动及工业生产过程中产生的直接排放占88%,电力间接排放占12%。在现代煤化工项目中,全部的煤制油、85%煤制烯烃、接近一半的甲醇制烯烃项目均分布在黄河流域[9]。因此,在增加水耗门槛后,现代煤化工的准入要求进一步提高。

现代煤化工是黄河流域主要的耗水产业,目前用水总量约为5.3亿m3,从煤化工各产业板块来看,煤直接制油、煤间接制油、煤制天然气、煤制烯烃、煤制甲醇、煤制乙二醇单位产品取水量分别为6.5 m3/t、7.0 m3/t 、6.0 m3/(kN·m3)、16.0 m3/t、9 m3/t、10 m3/t。黄河流域水资源匮乏,现代煤化工产业用水量过度,将对流域生态环境产生不可逆转的破坏。

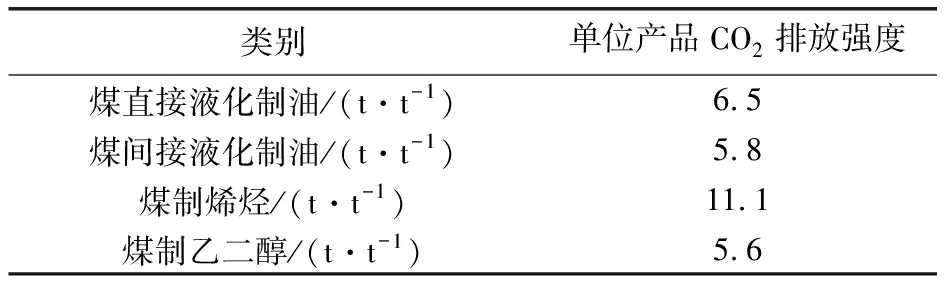

现代煤化工低碳化利用已经取得一定进展,但仍属于高碳排放项目,其单位产品CO2排放强度见表1[10-11]。

表1 现代煤化工项目碳排放强度

现代煤化工项目的碳排放源头主要来自两个方面:一是工艺过程以低温甲醇洗工段为主的高浓度CO2排放;二是以热电中心锅炉为主的低浓度CO2排放。其中,低温甲醇洗CO2源自变换单元,将CO转变为H2和CO2[12]。

2.2 产品结构单一,工艺技术尚待突破

目前煤化工产品以大宗通用化学品和油品为主,导致产品结构单一、产品链条短、产品同质化现象严重。初级产品及中间产品占比高,高端产品占比少,导致煤化工产品缺乏市场竞争力,难以适应市场波动,无法满足市场需求。据统计,我国化工新材料自给率为60%,其中工程塑料树脂自给率仅为38%,高端电子化学品市场产品进口依存度高达90%以上[13]。

国际原油价格持续降低,导致石油化工产品成本和价格呈现下降趋势。而我国煤炭行业受限煤政策影响,煤价飙升,在国家宏观政策的调控下有所降低,但相较于过去仍有大幅增长,因此现代煤化工项目原料成本增加。在产品价格大幅下降的环境下运行,盈利能力微乎其微,多数煤化工项目处于亏损状态。石油化工产业主要发展方向是生产高附加值化工产品,与煤化工产业形成相当程度的交叉和重叠,必然会使市场竞争更加激烈。这就要求现代煤化工必须要走出一条高端化新路径,提高产品价值链,提升产业竞争力。

3 现代煤化工实现高质量发展的对策

煤制油、煤制烯烃等现代煤化工产业能够在一定程度上替代油品,降低我国石油产品对外依存度,对保障国家能源安全具有重要战略意义,但目前现代煤化工项目建设前期投入成本大,建设周期长,工艺流程和技术水平有待优化和提升。因此,现代煤化工产业要实现碳达峰、碳中和目标,必须引导煤化工与石油化工产业差异化发展、煤化工与绿电、绿氢融合发展、坚持科技创新、积极推广CCUS碳捕集技术,真正走上高端化、低碳化、多元化发展路线,实现高质量发展。

3.1 加强现代煤化工科技创新

科技创新是提高煤炭转化效率,节能降碳的关键所在。在国家部委的支持下,我国现代煤化工领域已经取得科技成果示范,如煤制油、煤制气、煤制烯烃、煤制甲醇汽油和高含氧燃油添加剂、大型煤焦油加氢制油等升级示范项目全面取得成功,对构建绿色低碳现代煤化工体系起到引领作用。

现代煤化工产业是通过不同的生产工艺过程来提供多种用途的化工产品,其科技创新的突破口在于生产高性能、高附加值的高端差异化产品[14-15]。充分发挥煤直接液化油品“一大三高四低”的显著特性,开展煤基军用特种燃料研究,如高闪点喷气燃料、高吸热碳氢燃料、舰用柴油等煤基新材料,在减轻我国对石油资源依赖程度的同时保障能源安全。

加快二氧化碳捕集、封存技术研发,开展煤化工CCUS技术攻关,突破煤化工CO2低成本捕集、CO2驱油地质封存技术等,为现代煤化工产业实现零碳发展提供技术支撑。未来煤化工产业应继续强化重大项目示范引领,统筹国家级试验创新平台建设,鼓励有能力的煤化工企业加大科技研发投入,加强与高校、科研院所的合作,加快突破一批关键核心技术。

3.2 加强现代煤化工与其他产业融合发展

目前现代煤化工产业的碳排放量已经大幅减少,但从长远发展来看,化石能源在生产利用过程中排放CO2不可避免,仅依靠煤化工自身系统实现煤炭低碳化利用不切实际。因此,应将现代煤化工放在能源系统的大格局中统筹考虑,实现能源系统间的融合发展。

随着可再生能源大规模发展,实现煤化工产业与新能源耦合发展,将加快煤化工低碳化战略转型。氢能是新能源与煤炭能源耦合发展的纽带,通过水电、风电、光伏发电等新能源发电技术产生“绿电”,一部分以氢能形式储能以确保电力稳定性,多余部分将以电解水的形式产生氢气和氧气,可为煤化工工艺过程加氢,将原料煤中的C部分或者全部转化到产品中,免去变化过程中由于调整碳氢比例而不得不产生的CO2,氧气可以进一步降低煤化工工艺过程中空分装置的规模,减少燃料煤消耗。

实现现代煤化工与石油化工联动,以现代煤化工弥补石油化工的短板。石油化工的短板是石脑油不足,造成烯烃和芳烃不足,直接影响下游精细化工产品的生产加工,而现代煤化工中煤直接液化具有石脑油芳烃含量高、煤间接液化具有石脑油直链烷烃含量高的特点。现代煤化工与石油化工各具优势,应形成相互补充、联动发展的合理结构。

4 结 语

现代煤化工产业经过20多年的快速发展,取得了一系列具有自主知识产权的重大成果,已经成为我国能源领域的重要组成部分,为我国能源安全和人民幸福生活做出了重要贡献。随着碳达峰、碳中和目标的提出,面对越来越多的碳约束要求,现代煤化工产业在实现高质量发展的征程中必将面临诸多挑战,这些问题需要更加科学合理的统筹规划。深入贯彻“创新、协调、绿色、开放、共享”五大发展理念,坚持把科技创新作为战略支撑,发挥现代煤化工差异化发展的优势,加强对高附加值产品的研发,开展产品多元化生产技术研发。打破各类能源行业的壁垒,牢牢把握氢能这个纽带,促进煤炭能源与新能源协同融合发展,形成跨领域的多能融合系统,推动现代煤化工产业早日实现高质量发展。