基于温升试验的载流铜排与接触器连接结构优化

2022-04-18孔军廷

孔军廷

(广东松山职业技术学院 机械工程学院,广东 韶关 512126)

0 前言

铜排因导电、导热性能良好而被广泛用于新能源汽车上,特别是高压电控系统、动力电池组、电机等部件内部或之间的搭接。对于铜排连接,有电流流过时金属内阻和搭接接触界面接触电阻都会产生焦耳热,而过高的温度容易致使接触器、铜排和箱体内部其他零件加速老化、损坏,如图1所示。

图1 某电动汽车高压直流接触器过热烧蚀现象

目前,研究铜排及其连接器的接触电阻、温度变化的方法有三种:第一种是基于传热学原理,建立热路模型进行热路计算的解析算法;如北京邮电大学的王强[1]运用热分析理论知识对单个铜排进行稳态散热和对流散热系数的计算分析;申正宁[2]通过Greenwood-Willianmson接触模型进行了接触电阻计算;该方法不足之处在于计算结果存在大量假设,准确度不高,只能用于理论研究。第二种是根据研究对象实际结构参数、材料物性建立有限元分析模型模拟复杂运行工况,将理论分析与数值计算相结合,运用数值传热学进行热分析计算和温度场计算的数值算法;王强[1]、申正宁[2]、薛卫[3]等运用Ansys软件对铜排进行仿真分析,研究了不同条件下铜排的散热能力和温升影响因素;有限元方法不足之处在于计算结果的精度取决于网格划分精度,和计算机运行能力。第三种是模拟现场运行工况搭建试验平台进行试验研究,试验法操作简单、精度高、数据可靠;龚宇佳[4]用试验方法测试了不同搭接面积铜排试品在不同扭矩下的接触电阻。吴楠等[5]从圆柱形铜排间不同扭矩与接触面积关系的压痕试验入手,研究了接触面积与接触电阻的关系。檀英辉[6]针对电容器组内部软铜排与汇流母排连接处发热的原因,提出相应的处理措施,并从设计、安装、运行、检修四个角度对连接处进行改进。

本文选用操作简单、精度高、数据可靠的试验法,以电动汽车高压系统载流铜排与高压直流接触器连接为研究对象,参照车辆现场应用环境,搭建一种易于实现的载流铜排与高压直流接触器连接的温升试验方法,通过设置铜排材质变量和连接结构几何尺寸变量,探究铜排横截面积、装配孔结构尺寸与温升的关系,进而从设计角度提出铜排或高压直流接触器连接结构优化建议,应对接触器烧蚀或变色现象。

2 温升试验

2.1 试验环境

实测某电动汽车正常工作时配电箱内的环境温度在50~70 ℃之间,故将铜排与高压直流接触器连接整体放置在60 ℃的半封闭式恒温箱内,整个试验过程无阳光直射和其他影响环境的热源。

2.2 铜排选择与连接

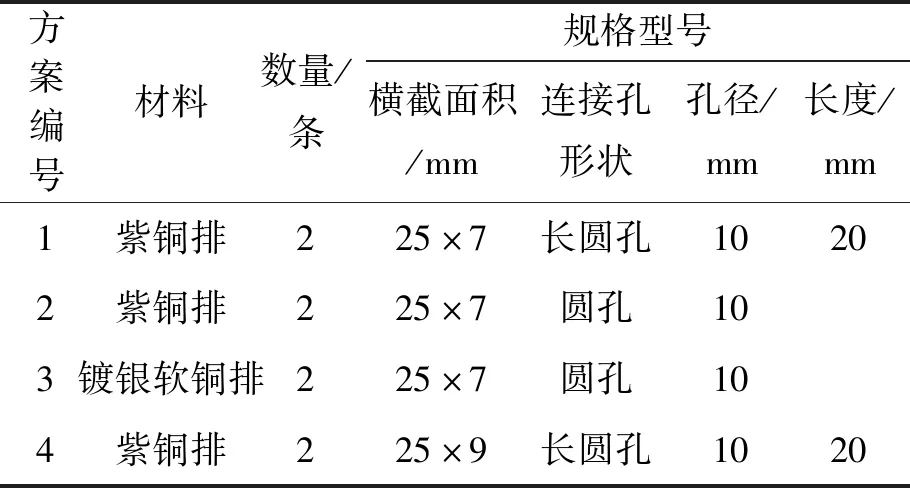

电动汽车配电箱或电池组内铜排大量使用,本文试验选用铜排选自整车铜排部件供货商,温升试验中铜排材质与规格型号按照表1选取。

表1 不同规格型号的铜排设置

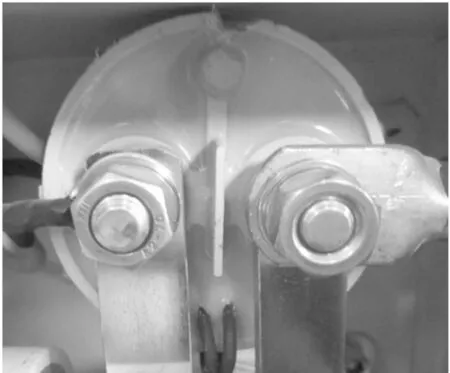

结合电动汽车配电箱内铜排与接触器连接的实际情况,将接触器分别与不同方案的铜排连接一起,进行绝缘处理后置于恒温箱内。依据某高压直流接触器产品说明书,采用设置规定扭紧力矩的扭力扳手对连接螺栓进行紧固,如图2所示。

图2 接触器与铜排螺栓连接

2.3 热电偶的固定

将TM-902C热电偶温度计焊头采用铝箔纸粘贴到接触器外壳,粘贴位置应远离两个接线端子且处于接触器壳体中间部位。

2.4 红外热成像仪

根据《带电设备红外诊断技术应用导则》DLT664-1999要求使用热成像仪。试验开始前,将热成像仪Flir E6放置在接触器与铜排连接处的正前方约30 cm处,进行内部温度校准,打开高温追踪,设置辐射率为0.9。

2.5 数据采集与记录

用高压线缆按照串联电路原理连接带控制系统的直流电源、铜排、高压直流接触器和负载柜。控制接触器闭合,待系统正常运行后,热机3~5 min,调节负载柜功率,使串联电路以430 A的放电电流稳定运行1小时。测试过程中,每隔5 min热成像仪采集一次铜排与接触器温度情况,万用表采集一次接触器前后两端电压差值,钳流表采集一次电池输出电流,记录一次热电偶采集的接触器壳体表面温度。

3 试验结果分析

3.1 铜排连接下的高压直流接触器内部接触阻值及温度

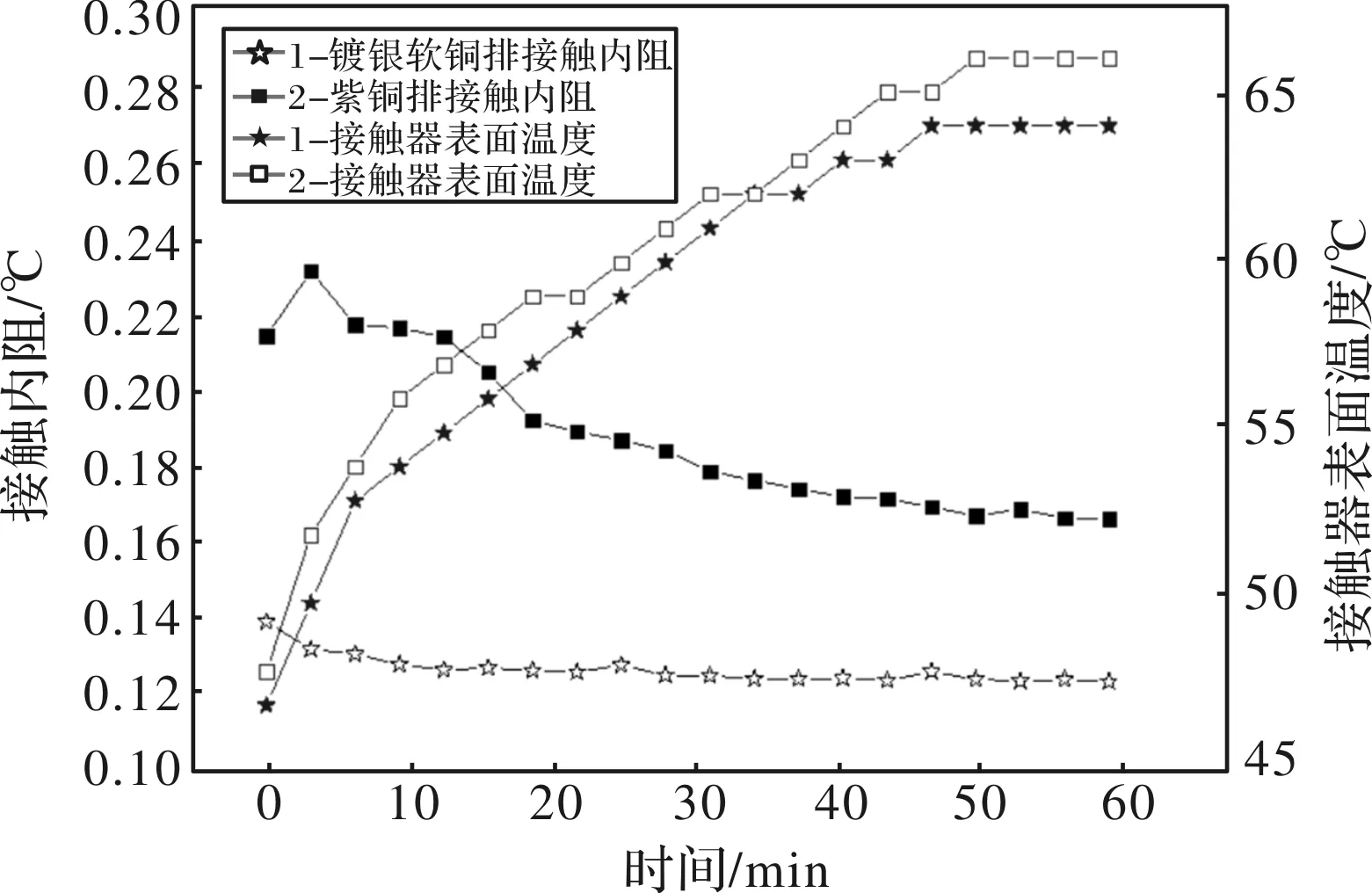

根据欧姆定律和测量数据,绘制接触器接触阻值随测试时间变化情况如图3所示。

图3 高压直流接触器接触阻值及表面温升

由图3可知,接触器壳体温度随试验时间缓缓上升并趋于稳定,与镀银软铜排和紫铜连接时接触器最高温度值分别为64 ℃和67 ℃;接触器内部接触电阻值随着温度的升高而缓缓降低并趋于稳定,高压直流接触器本身发热最大功率出现在试验开始的早期阶段,此时整体温度较低;对比紫铜排和镀银软铜排,二者对高压直流接触器接触电阻的影响和减小接触器内部温升角度来看,镀银软铜排优于紫铜排。

3.2 高压直流接触器与铜排连接下的温度分布

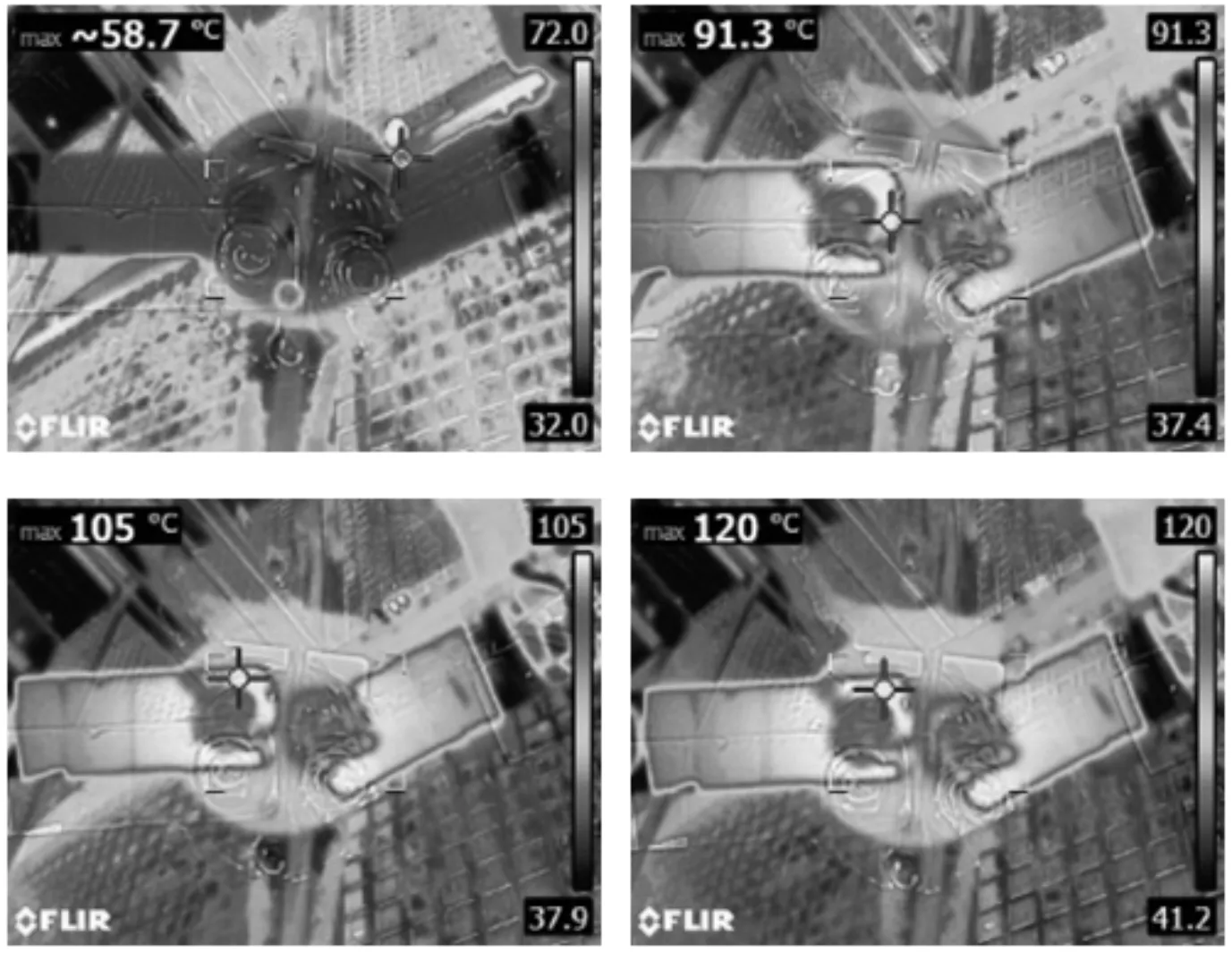

热成像仪采集到接触器与铜排连接的温度分布云图如图4所示(以方案1为例)。

图4 高压直流接触器与方案1铜排连接温度分布云图

分析载流铜排与高压直流接触器的温度分布云图可知,在平稳运行条件下,恒温箱内的接触器与铜排的温度随运行时间均出现快速升高后趋于稳定的现象;温升进入稳态后,铜排温度一直高于接触器的温度值,最高温度点位于铜排与接触器两接线端子附近,温度最大值高达130 ℃。

3.3 高压直流接触器与不同规格参数铜排连接下的温升

结合四种铜排的温升试验结果,绘制铜排温升曲线如图5所示。

图5 温升试验下不同规格参数铜排的温度变化

由图5可知,方案1中与接触器连接的铜排为普通紫铜排,铜排两端为20 mm的长圆孔,孔径为10 mm,铜排截面积为175 mm2,测得铜排最高温度稳定在130 ℃;方案2中与接触器连接的铜排为普通紫铜排,铜排两端为孔径10 mm的圆孔,铜排截面积为175 mm2,测得铜排最高温度稳定在122 ℃;方案3中与接触器连接的铜排为镀银软铜排,铜排两端为孔径10 mm的圆孔,铜排截面积为175 mm2,测得铜排最高温度稳定在114 ℃;方案4中与接触器连接的铜排为普通紫铜排,铜排两端为20 mm的长圆孔,孔径为10 mm,铜排截面积为175 mm2,测得铜排最高温度稳定在97.6 ℃。

对比方案1、2可知,横截面积和材质相同条件下,增大紫铜排与接触器配合的接触面积,稳态载流紫铜排表面最高温度的温度会降低。对比方案2、3可知,铜排横截面积相同、铜排与接触器配合的接触面积相同时,载流镀银软铜排的稳态最高温度会比普通紫铜排低16 ℃左右。对比方案1、4可知,高压直流接触器与铜排接触面积相同和材质相同的情况下,增大铜排横截面积,铜排最高温度会降低,铜排截面积增加28.6%,铜排温度降低26.2%。

4 结论

铜排是新能源汽车不可或缺的器件,其安全、稳定、可靠性能关系人们的生命财产安全。本文参照某新能源汽车配电箱内高压直流接触器与铜排连接设计试验,通过试验研究电动汽车高压电气系统中铜排和高压直流接触器载流状态下,铜排类型、铜排与高压直流接触器的连接处结构尺寸与温升的关系:

(1)载流的高压直流接触器内部接触电阻值随着温度的升高而缓缓降低并趋于稳定;铜排材质对接触器本身的温度变化略有影响,相对于紫铜排,镀银软铜排更有利于降低接触器本身的温度。

(2)通过红外热成像仪可以看出,螺栓连接下的高压直流接触器和铜排,两者表面最高温度存在差异,接触器自身的表面温度值明显低于铜排,说明载流铜排是主要的发热元件。

(3)接触器与铜排连接的结构设计,选择材质与工艺优良的铜排,增大铜排横截面,设计尺寸紧凑的圆形连接孔均有助于减少铜排的发热,降低铜排表面最高温度。