异型钢轧制技术研发及应用

2022-04-18马江涛刘明发谢红飙赵恒亮许秀梅张立刚

马江涛,刘明发,谢红飙,赵恒亮,陈 荣,许秀梅,张立刚

(1.大连华锐重工集团股份有限公司,辽宁 大连 116013;2.燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 前言

异型钢轧制技术属于冶金工程技术学科,装备制造业轧制设备领域,其产品以复杂断面的钢板桩、电梯导轨、托梁钢等为典型代表。异型钢产品作为高品质钢,因其附加值高、耐久性强、隔水性好、需求量大等特点,成为国内外各大钢研院所和钢铁企业竞相研制生产的对象,成为钢铁冶金领域当前和未来一段时间的主流产业。

同时,在碳达峰、碳中和目标下,粗钢供给有望逐年减少,倒逼焦炭和煤炭需求下降。钢铁行业能耗管控将加严。同时,碳达峰、碳中和目标将倒逼行业进行产品结构调整,提升高端材料和优特钢占比,减少普通材占比;通过工艺升级,生产轻量化、高性能产品,增加产品市场竞争力,确保企业“减量不减效益”[1]。对于“十四五”期间,钢铁行业如何减污降碳,国家将差别化管控粗钢产量,全面推动绿色发展,着重推动工艺流程结构调整,防止粗钢产量过快增长[2]。

然而,异型钢截面复杂且呈现非对称性,轧制难度极大。以热轧U型钢板桩为例,其难点一是钢板桩锁扣在轧制过程中温降大,导致轧制负荷大;二是翼缘尺寸不好控制,轧机自动过钢困难,成品表面存在拉丝、划痕、耳子等缺陷[3]。基于异型钢断面形状复杂的特性,轧制过程中金属变形不均匀,孔型设计存在较大困难,需要通过合理的孔型设计以及工艺制度来保证轧制的稳定性[4]。

与美国纽柯、日本新日铁等发达国家相比,国内的异型钢研究团队在整条生产线的轧制工艺开发和成套装备研制方面,未见有科技成果的集成产出,难以在高品质钢的重大战略领域发挥示范和引领作用。

因此,以课题立项方式对生产线总体技术进行开发,攻克轧制工艺布置、系统性孔型设计等关键技术,解决异型钢温降大难以轧制、孔型填充效果差、截面连续变形不稳定等难题,突破国外核心技术封锁,扭转长期进口国外设备的被动局面,实现高端装备的国产化。

1 项目研发总体思路

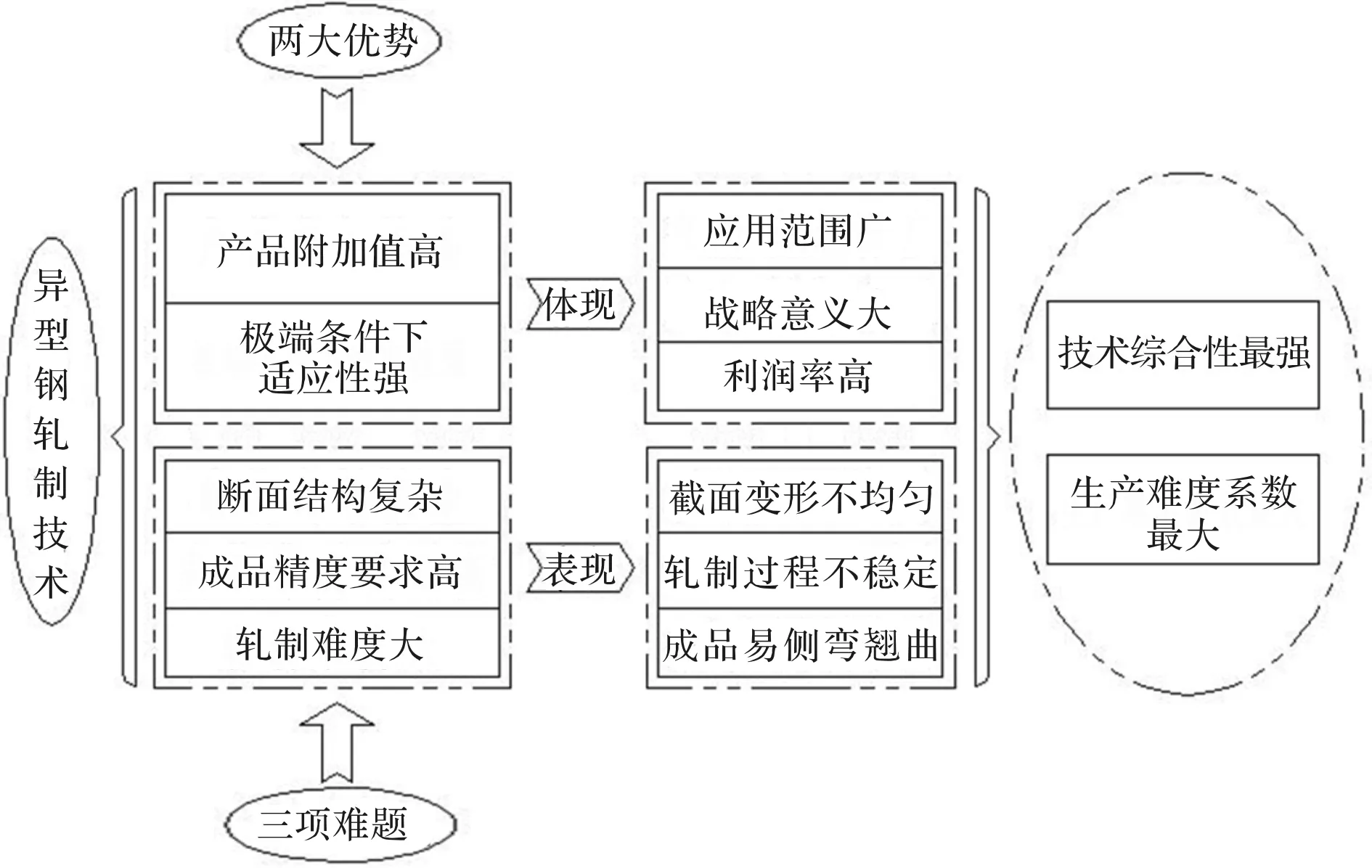

异型钢轧机既可以用来轧制扁钢、圆钢、方钢等常规的简单断面型钢产品,又能轧制钢板桩、重轨、履带板、门架槽钢等复杂断面的异型钢产品,如图1所示,是当前技术综合性最强、轧制难度系数最大的成套装备。异型钢作为高端型钢产品,是航空航天、海洋工程、重载铁路、国防军工等高端领域的关键基础材料,是关系国家安全的重大装备技术,必须进行专门的项目研发和技术攻关,如图2所示为异型钢在高端领域应用。

图1 复杂断面异型钢产品示意图

图2 异型钢在高端领域的应用

项目研发的总体思路如图3所示,该项目通过核心技术和轧制工艺研发、电气控制原理分析等关键技术开发,形成包括理论、工艺和设备等在内的具有自主知识产权的成套核心技术,以满足用户对设备高性能的要求,并解决整条生产线的轧制工艺、孔型设计等诸多技术难题。

异型钢产品在关系国家安全方面,具有重要战略地位,掌握其核心技术意义深远。因此,统筹考虑异型钢轧制的显著优势和关键难题,研究开发异型钢轧制技术,具有重要性、紧迫性和必要性。

图3 异型钢轧制技术总体思路

在“双碳”目标调控下,钢铁行业必定压缩粗钢产量,鼓励绿色低碳技术研发,并加快科技成果转化,以实现国内国际双循环下的相互促进和协调发展。而异型钢作为高品质钢,在严控粗钢产量的大环境下,势必在绿色、低碳、环保中发挥示范和引领作用。

2 技术方案

项目拟突破国外重大装备的技术封锁,从基础理论、轧制工艺、控制系统等方面开展系统性的技术创新与科技攻关,研发了全新的异型钢生产线轧制工艺流程与系统性孔型设计技术。

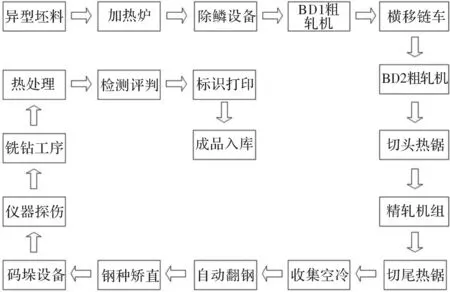

项目提出了异型钢生产线的总体布置方案,开发了异型钢生产线的轧制工艺流程如图4所示,以矩形坯为原料,经粗轧机多道次可逆轧制后,通过精轧机组连续轧制成型。

图4 异型钢生产线轧制工艺流程

3 关键技术

异型钢产品具有“异、特、高、奇”等典型特点,成品为截面非对称轧制,且孔型内金属变形不均匀、尺寸控制范围小。据研究显示,异型钢轧制在温度<820 ℃时,材料变形抗力会陡然增加,导致轧制力过大,且产品易出现弯曲扭转而不能轧制的状况。因此,温度控制条件严苛,成为高品质异型钢国产化的首要任务与核心难题。

从轧制工艺出发进行原因分析:异型钢产品需连续轧制近20道次才能定型,其原料为矩形坯,出炉温度可达1 250 ℃,终轧温度需控制在820~840 ℃之间,其温降范围小于430 ℃,折算下来仅有不足22 ℃/道次,调节余量很小。产品温降过大导致钢种难以轧制,就成为了冶金领域的行业难题。

通过理论研究与技术攻关,在接近430 ℃的温降范围内,快速完成连续轧制以匹配温降要求,成为解决核心问题的关键,从4方面实现了重大突破。

3.1 减少轧制道次

综合考虑材料性能、设备条件、延伸系数、厚差控制等影响因素,适当加大各道次压下量,减少轧制道次,实现压下率的合理分配。以钢板桩为例,轧制道次由16道次降至12道次,减少了4个道次,单道次温降调节量富裕,利于轧制工艺调控。

3.2 缩短轧制时间

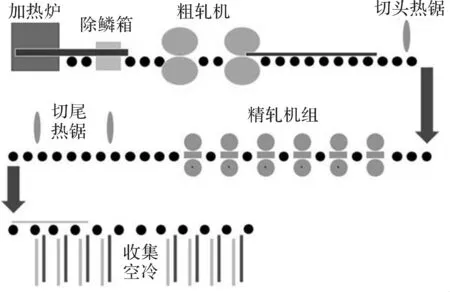

构建异型钢生产线的总体技术方案,提出“2架粗轧机+6架精轧机”的全新工艺布局,取代“1架粗轧机+7架精轧机”的传统布置型式。

构建了“2+6”的全新轧制工艺理论,并绘制异型钢生产线的轧制工艺流程简图如图5所示,将粗轧机的轧制道次,由传统单机架合理分配到两架全新设备上;同时,轧机开口度调整方式实现了各道次辊缝依次调整向恒辊缝轧制的技术突破,能快速完成标高调整和孔型对正,提升轧制效率;此外,经过精轧机组第5架精轧机后,异型钢成品截面已基本成型,可推入替换辊道设备,抽走第6架精轧机,大幅缩短轧制时间,提升整条生产线的产能。

图5 轧制工艺流程简图

3.3 系统性孔型设计

开发出“孔型设计+轧制模拟+孔型修正”三位一体和“输入+输出”全方位覆盖的系统性孔型设计新技术如图6所示,改善热态金属在轧辊孔型中的填充效果,提高金属的延伸率和宽展性能,从而解决复杂断面的孔型设计难题;通过创建刚塑性变形分析模型,形成涵盖轧制力、坯料变形趋势、温度场等因素的多品种数据库,研究分析断面结构、金属流动规律、等效应力和温度场等重要参数,并根据结果反馈指导轧辊孔型设计、断面孔型设计、导卫附件设计等关键技术,为研判并确定压下规程、轧制道次等提供理论依据和数据支撑。

图6 系统性孔型设计新技术

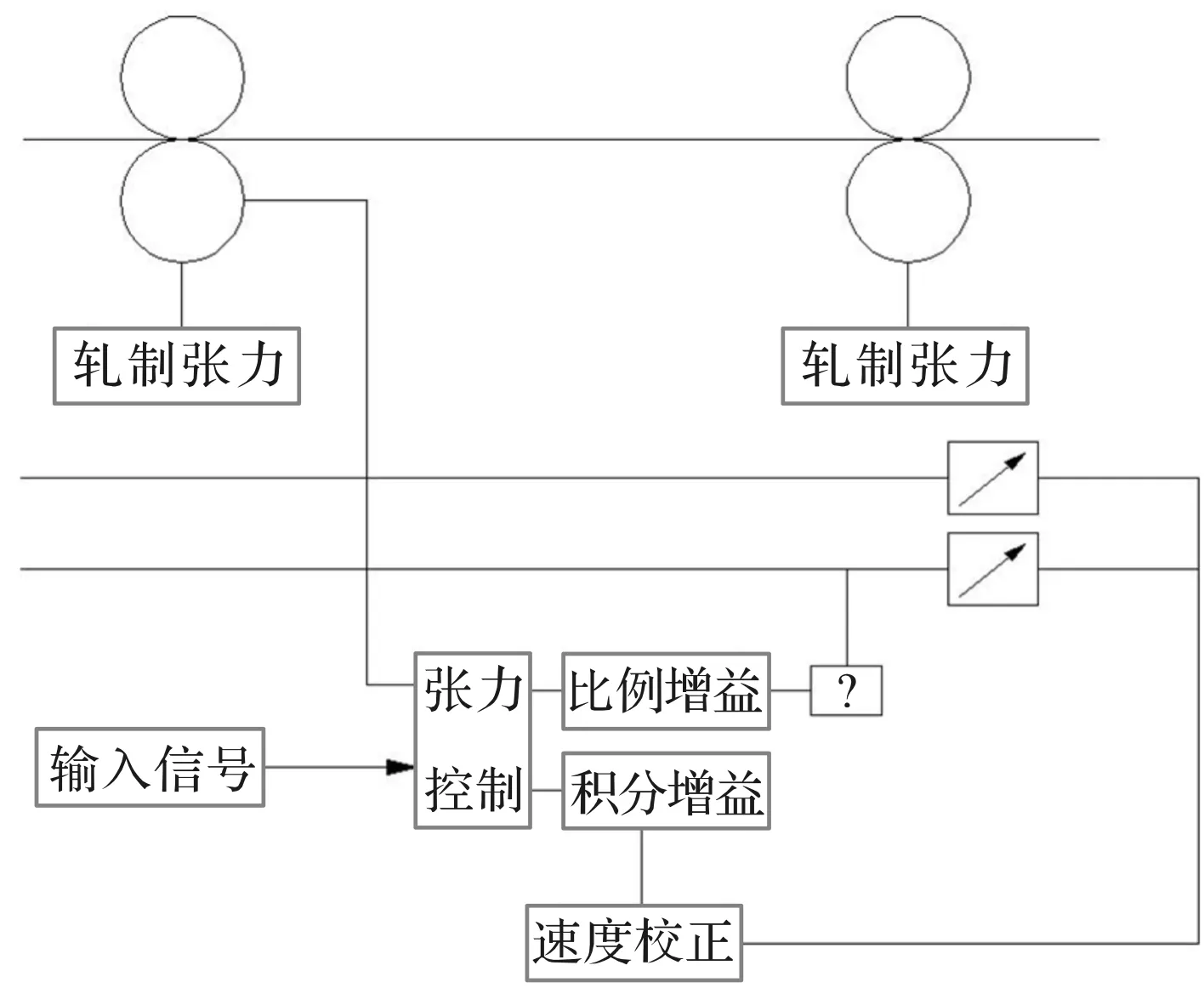

3.4 轧机微张力控制技术

建立涵盖坯料厚度、材料性能、轧制速度等参数的微张力控制模型,研发出轧机微张力控制技术如图7所示,应用在精轧六连轧机组设备上,具有张力预控、力矩检测、压力补偿等功能,使坯料按各架机组间的微小张力进行轧制,从而消除腹板折叠、腿外侧压等质量顽症,解决了复杂断面的连续变形难题,保证了坯料截面形状与轧辊孔型的一致性。

图7 轧机微张力控制技术

4 技术创新成果

(1)构建了轧制工艺理论。提出了全新的“2+6”轧制工艺布局,可在430 ℃温降范围内实现温度精确控制,缩短了轧制时间,确保了异型钢快速完成连续轧制以匹配温降要求,解决了温降过大导致产品无法轧制的行业难题。

(2)研发了系统性孔型设计技术。开发了“设计+模拟+修正”三位一体的系统性孔型设计新技术,实现了孔型设计输入到轧制成型输出的全方位覆盖,改善了热态金属在轧辊孔型中的填充效果,攻克了异型钢各类复杂断面产品的孔型设计难题。

(3)研发了微张力控制技术。建立了微张力轧制模型,实现了精轧六连轧机组的各架轧机间按微小张力进行轧制,消除了异型钢在轧制过程中的截面变形不均匀等缺陷,解决了复杂断面的连续变形难题。

5 成果应用

研发的异型钢轧制核心技术,已在国内某型钢厂异型钢生产线投产应用如图8所示,经现场考察及用户验证表明:本项目设备运行可靠、性能稳定,应用了大量的最新技术,满足安全、环保等各项国家标准,实现了钢板桩、门架槽钢等高端品种的成功开发和批量生产。

图8 国内某钢厂投产应用的异型钢轧制技术

6 结束语

本文持续推进核心装备与关键技术的创新优化和功能升级,在保证高效率、低成本、质量稳定的同时,突破了异型钢产品多样化、定制化、多品种稳健生产的行业难题。研发的轧辊间隙调整、升降挡板孔型对正、自动翻钢、轧机辊缝调整、高效尾料收集、平移码垛等新技术陆续问世,相继在国内多个异型钢车间推广应用,实现了异型钢产品的批量化生产。

研发的异型钢轧制技术,突破了国外装备技术及轧制工艺的技术垄断,提升了我国高品质异型钢的自主研发、制造和配套能力,支撑了高端装备国产化的国家战略实施,具有广阔的市场前景和应用推广价值。