高强钢帽形梁零件冲压减薄预测分析

2022-04-15庞秋罗博峰王俊杰

庞秋,罗博峰,王俊杰

高强钢帽形梁零件冲压减薄预测分析

庞秋1,罗博峰2a,2b,王俊杰2a,2b

(1. 武汉东湖学院 机电工程学院,武汉 430212;2. 武汉理工大学 a. 现代汽车零部件技术湖北省重点实验室;b. 汽车零部件技术湖北省协同创新中心,武汉 430070)

针对高强钢帽形梁强度高、塑性差、结构复杂、冲压过程中出现减薄破裂等情况,建立QP980高强度钢冲压成形减薄预测模型,解决实际生产工程难题。以典型高强钢车身零件帽形梁为对象,利用人工神经网络模型研究工件结构和减薄率之间的关系,将贝叶斯优化算法和循环人工神经网络相结合,建立冲压成形减薄的高精度预测模型,对高强钢帽形梁零件冲压成形时减薄量进行优化设计,通过AutoForm软件验证算法模型的准确性。拉深高度对减薄率影响最大,对外减薄率影响达到41.7%,对内减薄影响达到46.2%,人工神经网络模型对测试集5组数据的预测平均误差均小于0.3%。根据人工神经网络求解QP980钢在极限减薄率25%下的最大拉深高度为55.417 mm,人工神经网络预测结果与Autoform仿真结果相差0.3%,验证了人工神经网络模型的准确性。采用该模型解决了CAE模拟在较少试验数据条件下算法预测精度差的问题,能有效缩短高强钢零件冲压成形调试周期,提高生产效率。

人工神经网络;贝叶斯优化;帽形梁;交叉验证

在经济全球化的发展背景下,节能环保和资源紧缺问题逐渐引起了人们的重视[1-2]。汽车行业的节能减排技术亟待创新,其中,汽车轻量化技术越来越受到重视。汽车轻量化技术是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量。相关数据表明,汽车整车质量减少10%,油耗降低6%~ 8%,排放减少4%~5%,因此,汽车轻量化技术是一项节能减排共性关键技术[3-6]。

目前,轻量化材料的使用是实现汽车轻量化的主要方法之一[7-8]。高强钢作为一种典型的轻量化材料,已广泛应用于汽车车身防撞零件或加强零件中,在提高抗碰撞性能、改进加工工艺和降低成本等方面具有显著优势[9],不仅可以减轻车身质量,还能提升汽车的安全性能。

汽车安全性是汽车车身的重要指标,前纵梁作为冲击下的主要变形能量吸收部件,其性能对于车辆安全性能的影响极为重要。高强钢帽形梁是汽车纵梁的一种典型形式,是汽车车身的一种主要承载结构,但是由于材料强度高、塑性差,冲压过程中往往会出现减薄破裂等缺陷[10-11]。目前主要采用CAE数值模拟技术结合人工试验来解决高强钢冲压成形调试周期长、生产效率低、成本高等问题[12]。针对汽车车身超高强钢结构件冲压成形回弹显著的问题,基于TensorFlow机器学习框架,以A柱上边梁零件参数化特征为优化对象,建立总长、直弧比、半径等结构特征与扭转回弹之间的非线性函数模型[13]。采用有限元模型分析冲压成形过程中结构尺寸对减薄率的影响规律,可有效提高冲压件的成形精度[14]。利用人工神经网络建立板料拉深成形工艺参数和性能评价指标之间的映射关系,为工艺参数的进一步优化提供依据[15]。

文中以典型车身零件帽形梁为对象,利用人工神经网络建立工件结构和减薄率之间的关系。采用贝叶斯算法[16-17]和人工神经网络优化超参数,克服CAE模拟在较少试验数据条件下算法预测精度差的问题,并通过AutoForm软件仿真验证算法模型的准确性。

1 全连接BP神经网络模型神经减薄率预测

1.1 试验材料

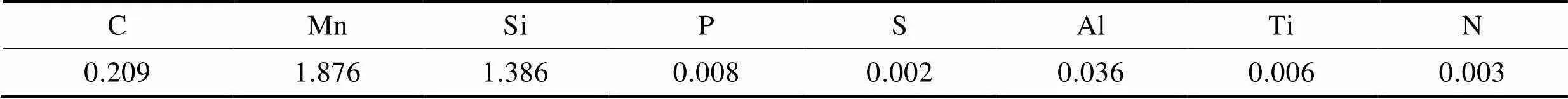

材料为宝钢生产的QP980高强度钢,其化学成分如表1所示。QP钢具有较高的加工硬化能力、较高的塑性和成形性能。材料属性如表2所示。

表1 QP980材料的化学成分(质量分数)

Tab.1 Chemical composition of QP980 steel (mass fraction) %

表2 QP980高强度材料属性

Tab.2 Material properties of QP980 high strength steel

1.2 零件几何特征分析

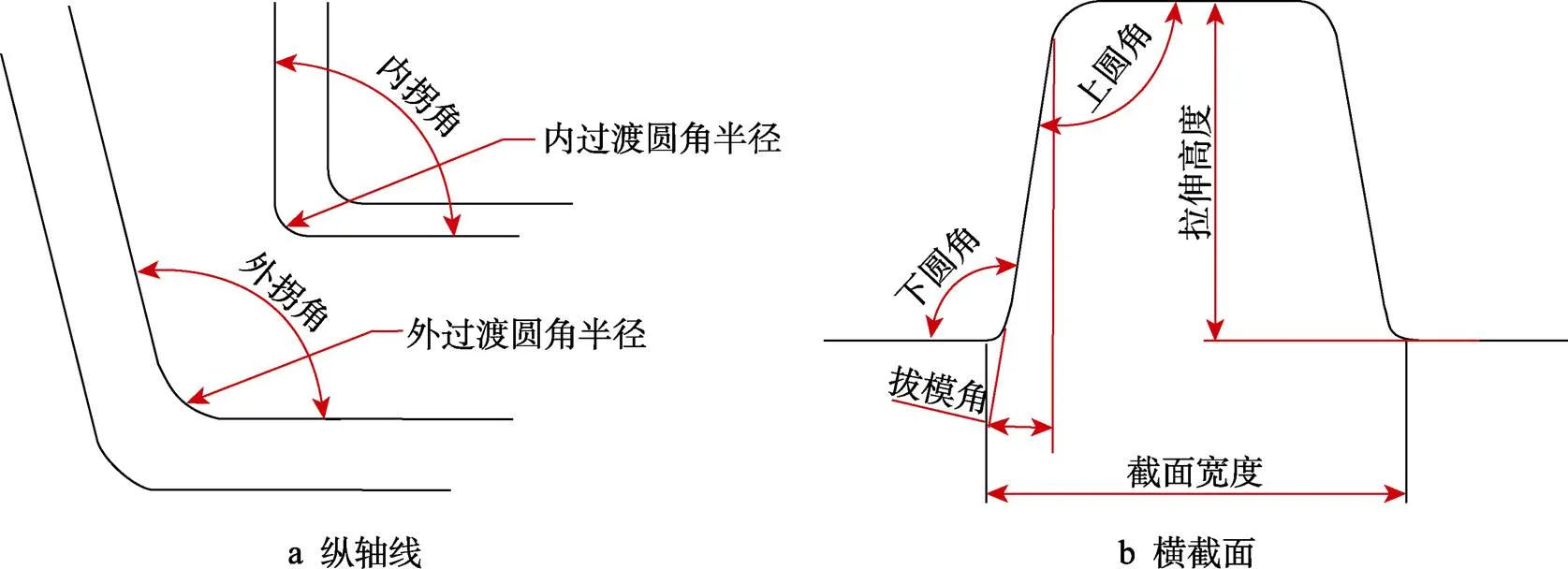

帽形梁是车身零件中的典型结构,如图1所示。由于结构上存在拉深、弯曲和翻边复合工艺特征,帽形梁在拐角处破裂的问题在加工过程中十分常见。为便于研究结构特征对冲压减薄率的影响规律,以帽形梁为研究对象,对冲压成形过程中的影响因素进行分析。针对截面突变位置、零件纵轴线的特征,将纵轴线分为内拐角、内过渡圆角半径、外拐角和外过渡圆角半径4个特征,如图2a所示。横截面特征可分为左下圆角、左拔模角、左上圆角、上截面宽度、下截面宽度、左下圆角、左拔模角、左上圆角、拉深高度共9个特征,如图2b所示。帽形梁冲压工艺参数如下:冲压速度为233.3 mm/s,摩擦因数为0.15,压边力为531.0 N/mm2,拉延筋系数为0.3,拉延筋宽度为15 mm,压边圈预加载力为400 kN。帽形梁冲压过程中,采用两端补充形式,模具支撑形式为固定支撑。

图1 帽形梁零件

图2 零件结构特征

1.3 数据处理

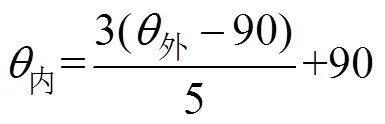

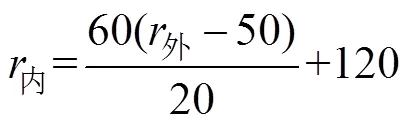

由于特征数据较多,首先对数据降维。在设计过程中,采用宝钢公司提供的22个典型车身A柱加强件进行分析,研究发现,特征结构间满足式(1)—(2):

式中:内为内拐角度;外为外拐角度;内为内过渡半径;外为外过渡半径。

为了研究主要结构参数对冲压减薄率的影响,在纵轴线上建立了外拐角度和内拐角度、外过渡圆角半径和内外过渡半径间的关系,将4个特征数据降维至2个。输入不同的外拐角度和外过渡圆角半径研究对零件冲压减薄率的影响,发现外拐角度对外减薄率以及内减薄率影响不大,是一个典型回归问题,输入数据与预测数据分布相同,不存在数据分布改变的问题,因此采用普通的均值方差归一化,达到加快训练速度的目的。

1.4 建立人工神经网络模型

文中神经网络的输入变量为拉深高度、拔模角、截面宽度、外过渡圆角半径、上圆角、下圆角等6个参数,输出变量为外减薄率和内减薄率的均值,因此,输入层神经元个数为6,输出层神经元个数为1。确定隐藏层神经元个数采用的经验公式见式(3):

式中:为隐藏层神经元层数;为输入层神经元个数;为输出层神经元个数;为[1,10]之间的常数。为了降低运算的复杂度,仅针对每一次训练的结果进行分析,若在10个epoch内训练集loss值变化值小于0.000 01,则提前终止程序。

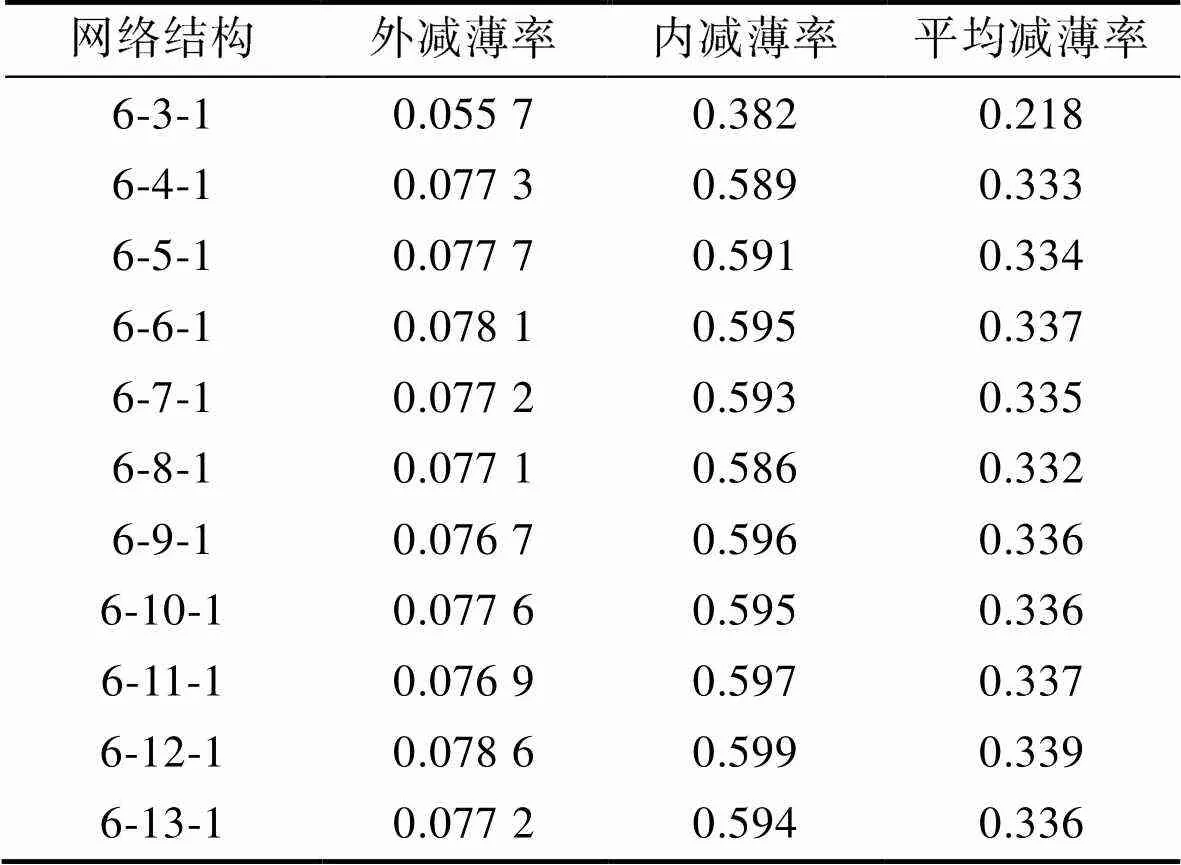

由经验公式(3)可知,隐藏层神经元个数取值在[3,13]之间。为此,建立11种不同结构的人工神经网络,最高训练1 000次。通过比较每种网络结构的50次平均误差值大小,确定最佳人工神经网络结构。由误差分析(见表3)可知,当隐藏层神经层数为3,即人工神经网络结构为6-3-1时,平均减薄率值最低,训练误差最小。

表3 不同隐藏层神经元数的网络误差对比

Tab.3 Network error comparison of different number of hidden layer neurons %

2 贝叶斯优化超参数模型减薄率预测

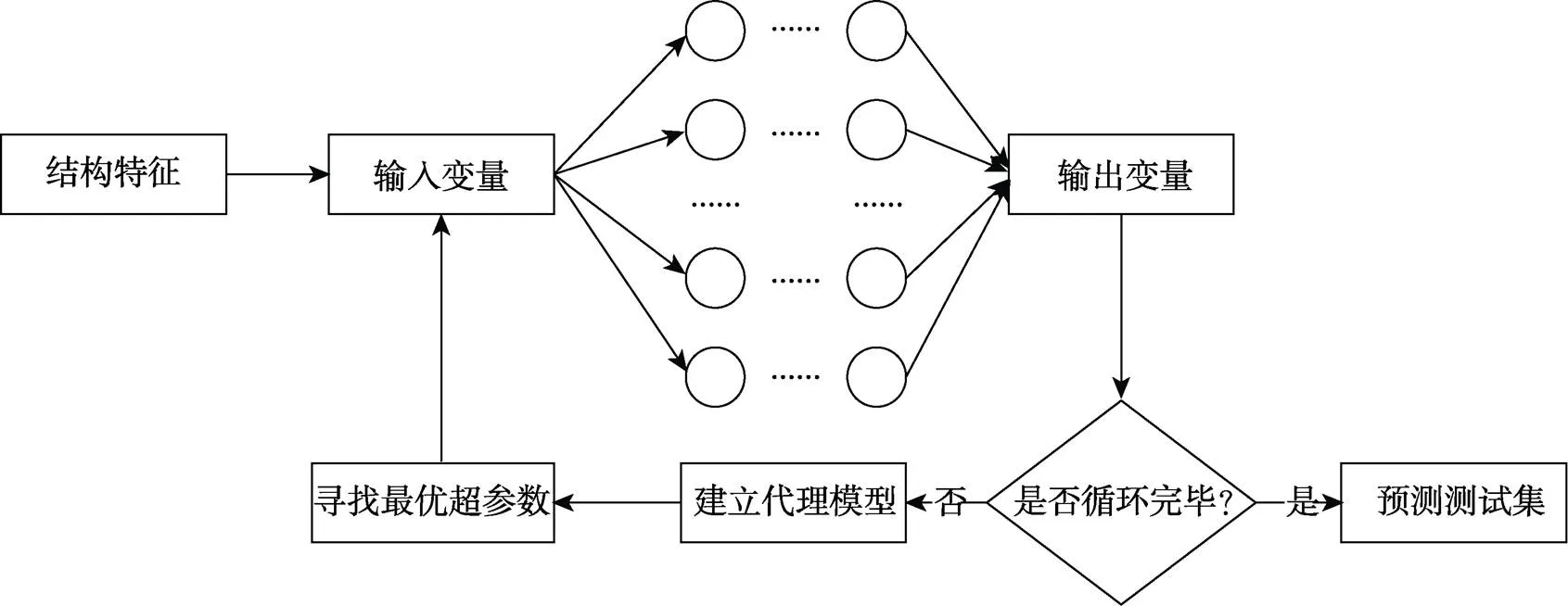

2.1 模型搭建

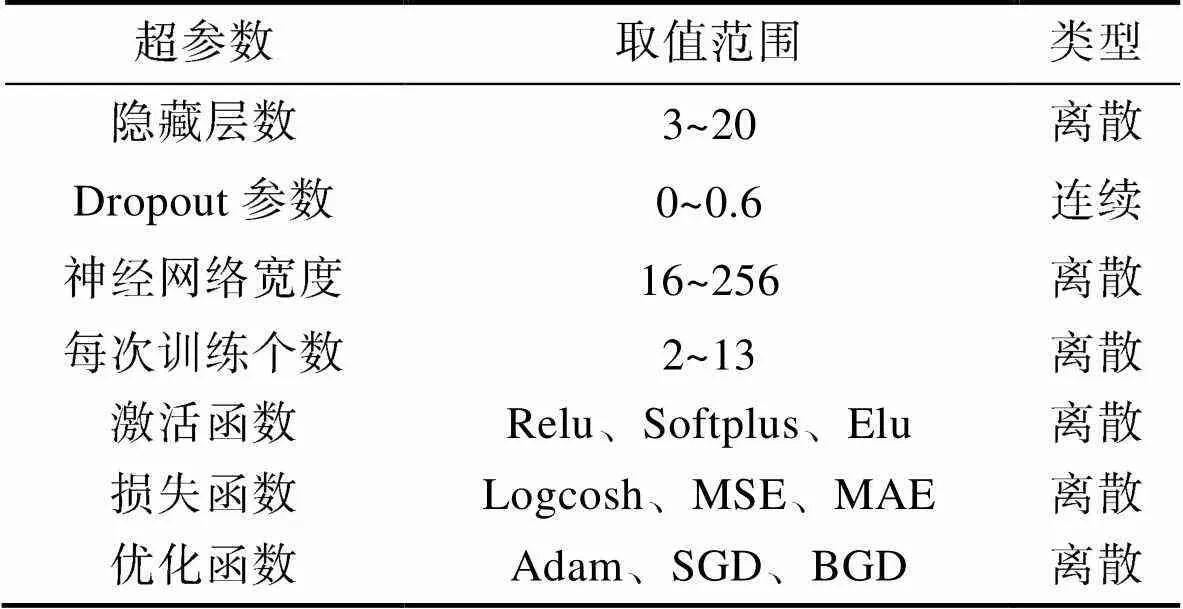

本次优化采用全连接人工神经网络,如图3所示。建立一个能反映超参数和目标函数之间的TPE代理模型,然后通过高斯回归和EI算法找到最佳的超参数,再将寻找到的超参数带去模型进行验证,并通过模型在实际网络上的表现反过来优化代理模型。不断重复上述优化过程就能找到最佳的超参数。需要优化的超参数如表4所示,超参数优化迭代数为500。因为是回归函数预测,激活函数不采用Softmax和Sigmoid等函数,同样由于优化函数采用随机梯度下降法(SGD)以及自适应动量的随机优化方法Adaptive momentum (Adam),对学习率的变化并不敏感,不优化学习率。目标函数为测试集中内外减薄率预测值与真实值残差均方差(Mse)的均值。在经过500次搜索后,得到最佳参数结果如下:隐藏层数为3,Dropout参数设置为0.006,测试集最小平均损失为0.000 108。

图3 人工神经网络模型

表4 超参数取值范围

Tab.4 Value range of hyperparameters

2.2 模型验证及对比

根据上述超参数建立人工神经网络模型,在训练集的loss值不再下降后对测试集进行预测,整理结果见表5,并分析其差值,整理结果见表6。BO(贝叶斯优化)模型预测精度明显优于普通的全连接模型。

2.3 权重计算

通过神经网络的训练得到了零件结构设计关键影响因素与减薄率之间的映射关系,为得知各个特征对减薄率的影响程度,需要计算各个特征对应的权重。忽略Dropout层的微小影响,对于输入信号,该模型的每一层人工神经网络都要先向前传播到隐节点,经作用函数后,再把隐节点的输出信号传播到输出节点,最后输出结果,如式(4)所示。

表5 预测结果

Tab.5 Prediction results

表6 结果分析

Tab.6 Results analysis

由式(4)和(5)得到3,如式(6)所示。

表7 权重分析

Tab.7 Weight analysis

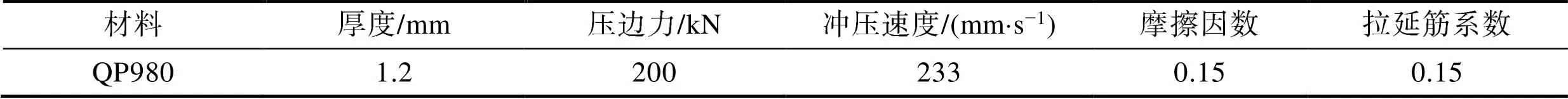

2.4 模型仿真验证

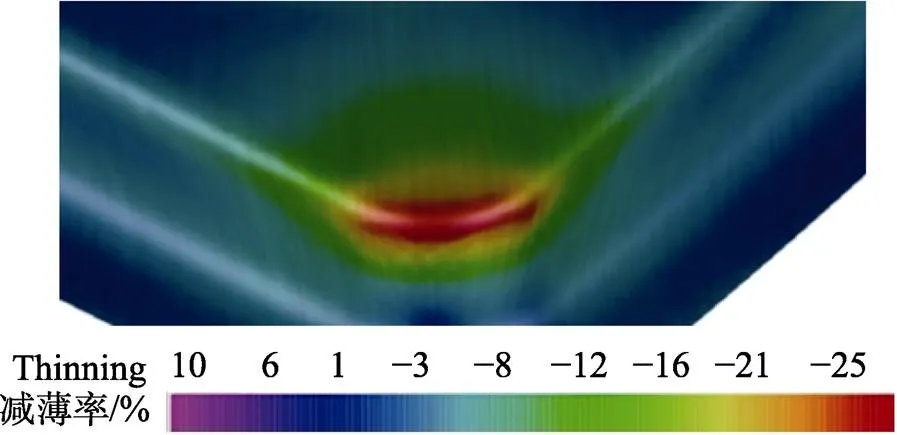

文中以QP980钢为例,对相同工艺下材料的抗减薄性能进行研究。设定极限减薄率为25%,在保证其他结构参数不变时,通过人工神经网络计算出当拉深高度为55.417 mm时,外减薄率达到极限减薄率25%。建立QP980钢冲压仿真模型进行验证,采用AutoForm软件进行冲压成形的仿真模拟,设置材料参数如表2所示,相应的冲压工艺参数如表8所示,获得最大减薄率为25.3%,其局部放大如图4所示,验证了人工神经网络模型的准确性。

表8 冲压成形仿真工艺参数

Tab.8 Simulation process parameters of stamping

图4 QP980仿真模型减薄率局部放大图

3 结论

针对典型帽形梁的复杂结构和工艺,结合神经网络建立了帽形梁结构参数和工艺参数之间的关系。对比普通全连接层,采用贝叶斯优化克服有限的样本数据和试验条件,使训练数据能维持更高的预测精度。在神经网络基础上推导出不同结构特征对减薄率的影响程度,以及QP980的极限拉深高度,最终对材料QP980进行Autoform仿真。研究结果表明,神经网络不仅能准确预测材料的极限拉深高度,更能进一步比较不同材料的抗减薄性能。

1)将贝叶斯优化引入小样本神经网络,采用贝叶斯算法和循环人工神经网络优化超参数,使神经网络对测试集的5组数据预测平均误差均小于0.3%。测试集残差均方差Mse值相比于全连接神经网络减小19倍。

2)暴力求解各个结构特征对减薄率的影响程度,结果表明,拉深高度对减薄率影响最大,对外减薄率影响达到41.7%,对内减薄率影响达到46.2%。

3)根据神经网络推算QP980钢在极限减薄率25%下的最大拉深高度为55.417 mm。同时,利用Autoform仿真试验,验证最大减薄率为25.3%;两者误差仅为0.3%,验证了神经网络的准确性。

[1] Jeanneau M, Pichant P. The Trends of Steel Products in the European Automotive Industry[J].Journal of Metallurgy, 2000, 97(11): 1399-1408.

[2] 王辉, 高霖, 陈明和, 等. T6态7075铝合金的温拉深成形研究[J]. 中国机械工程, 2012, 23(2): 232-235.

WANG Hui, GAO Lin, CHEN Ming-he, et al. Deep Drawing of A7075 with T6 Temper at Elevated Temperature[J]. China Mechanical Engineering, 2012, 23(2): 232-235.

[3] 胡斌. 汽车行业发展对轻质结构部件的需求与展望[J]. 精密成形工程, 2020, 12(3): 120-124.

HU Bin. Demand and Prospect for Lightweight Structural Components in Automotive Industry[J]. Journal of Netshape Forming Engineering, 2020, 12(3): 120-124.

[4] 刘倩, 郑小平, 张荣华, 等. 新型汽车用高强度中锰钢研究现状及发展趋势[J]. 材料导报, 2019, 33(7): 1215-1220.

LIU Qian, ZHENG Xiao-ping, ZHANG Rong-hua, et al. Medium Manganese High Strength Steel for Automotive Application: Status Quo and Prospects[J]. Materials Review, 2019, 33(7): 1215-1220.

[5] 范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1): 1-16.

FAN Zi-jie, GUI Liang-jin, SU Rui-yi. Research and Development of Automotive Lightweight Technology[J]. Journal of Automotive Safety and Engergy, 2014, 5(1): 1-16.

[6] 郭玉琴, 朱新峰, 杨艳, 等. 汽车轻量化材料及制造工艺研究现状[J]. 锻压技术, 2015, 40(3): 1-6.

GUO Yu-qin, ZHU Xin-feng, YANG Yan, et al. Research State of Lightweight Material and Manufacture Processes in Automotive Industry[J]. Forging & Stamping Technology, 2015, 40(3): 1-6.

[7] 王志勇, 韩善灵, 卢翔. 汽车车身轻量化材料无铆冲压连接技术的研究进展[J]. 热加工工艺, 2019, 48(17): 5-10.

WANG Zhi-yong, HAN Shan-ling, LU Xiang. Research Progress of Clinching Technology for Lightweight Automobile Body Materials[J]. Hot Working Technology, 2019, 48(17): 5-10.

[8] 詹梅, 邢路, 高鹏飞, 等. 轻量化拼焊板构件塑性成形研究进展[J]. 精密成形工程, 2019, 11(5): 1-12.

ZHAN Mei, XING Lu, GAO Peng-fei, et al. Advances in Plastic Forming of Light-Weight Components with Tailor Welded Plate[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 1-12.

[9] 李扬, 刘汉武, 杜云慧, 等. 汽车用先进高强钢的应用现状和发展方向[J]. 材料导报, 2011, 25(13): 101-104.

LI Yang, LIU Han-wu, DU Yun-hui, et al. Applications and Developments of AHSS in Automobile Industry[J]. Materials Review, 2011, 25(13): 101-104.

[10] 裴永生, 盛天放, 杨园超, 等. QP980超高强钢翻边性能分析[J]. 塑性工程学报, 2019, 26(6): 50-54.

PEI Yong-sheng, SHENG Tian-fang, YANG Yuan-chao, et al. Analysis of Flange Performance of QP980 Ultra-High-Strength Steel[J]. Journal of Plasticity Engineering, 2019, 26(6): 50-54.

[11] 聂昕, 郭文峰, 吕浩, 等. 金属板材拉延极限性能[J]. 锻压技术, 2020, 45(1): 73-79.

NIE Xin, GUO Wen-feng, LYU Hao, et al. Drawing Limit Property of Sheet Metal[J]. Forging & Stamping Technology, 2020, 45(1): 73-79.

[12] 唐廷洋, 乔晓勇, 申丹凤. 汽车高强钢冲压回弹的分析和控制[J]. 模具工业, 2020, 46(10): 27-32.

TANG Ting-yang, QIAO Xiao-yong, SHEN Dan-feng. Analysis on Stamping Springback of High Strength Steel and Control Method in Automobile[J]. Die & Mould Industry, 2020, 46(10): 27-32.

[13] 左哲, 牛超, 陈新平, 等. 基于冲压回弹控制的A柱上边梁零件智能设计方法研究[J]. 塑性工程学报, 2021, 28(1): 38-44.

ZUO Zhe, NIU Chao, CHEN Xin-ping, et al. Research on Intelligent Design Method of A-Pillar Upper Side Beam Part Based on Stamping Springback Control[J]. Journal of Plasticity Engineering, 2021, 28(1): 38-44.

[14] 黄永生, 韩永志, 周昌乐, 等. 铝合金车门外板充液拉深成形的有限元分析[J]. 汽车工程, 2017, 39(4): 486-490.

HUANG Yong-sheng, HAN Yong-zhi, ZHOU Chang-le, et al. Finite Element Analysis on Hydro-Mechanical Deep-Draw Forming for the Outer Panel of Aluminum-Alloy Car Door[J]. Automotive Engineering, 2017, 39(4): 486-490.

[15] 潘江峰, 钟约先, 袁朝龙, 等. 基于人工神经网络技术的板料拉深成形工艺优化的数值建模[J]. 塑性工程学报, 2007, 14(5): 1-4.

PAN Jiang-feng, ZHONG Yue-xian, YUAN Chao-long, et al. Numerical Modeling of Parameters Optimization of Sheet Metal Forming in Drawing Process Based on Artificial Neural Network[J]. Journal of Plasticity Engineering, 2007, 14(5): 1-4

[16] Tran N, Schneider J G, Weber I, et al. Hyper-Parameter Optimization in Classification: To-do or not-to-do[J]. Pattern Recognition, 2020, 103: 107245.

[17] Muhuri P K, Biswas S K. Bayesian Optimization Algorithm for Multi-Objective Scheduling of Time and Precedence Constrained Tasks in Heterogeneous Multiprocessor Systems[J]. Applied Soft Computing, 2020, 92: 10627.

Prediction and Analysis of Stamping Reduction of High Strength Steel Cap Beam

PANG Qiu1, LUO Bo-feng2a,2b, WANG Jun-jie2a,2b

(1. School of Mechanical and Electrical Engineering, Wuhan Donghu University, Wuhan 430212, China; 2. a. Hubei Key Laboratory of Modern Automobile Parts Technology; b. Hubei Collaborative Innovation Center forAuto Parts Technology, Wuhan University of Technology, Wuhan 430070, China)

The work aims to establish a stamping reduction prediction model of QP980 high strength steel in view of the high strength, poor plasticity, complex structure, reduction and cracking defects in stamping process of high strength steel cap beam, so as to solve the difficulties in practical engineering. With the cap beam of typical high strength steel body parts as the object, the relationship between workpiece structure and reduction rate was studied by artificial neural network model. A high-precision prediction model of stamping reduction was established through combination of Bayesian algorithm and recurrent artificial neural network optimization hyperparameter, and the accuracy of the algorithm model was verified by AutoForm software.The tensile height had the greatest effect on the reduction rate, reaching 41.7% for the external reduction rate and 46.2% for the internal reduction rate. The average prediction error of the artificial neural network model for five groups of data in the test set was less than 0.3%. According to the artificial neural network, the maximum tensile height of QP980 steel under the limit reduction rate of 25% was 55.417 mm, and the difference between the prediction result of the artificial neural network and the Autoform simulation result was 0.3%, which verified the accuracy of the artificial neural network model. This model solves the problem of poor prediction accuracy under the condition of CAE simulation and less experimental data, which can effectively shorten the debugging period of high strength steel component stamping and improve production efficiency.

neural network; Bayesian optimization; cap beam; cross validation

10.3969/j.issn.1674-6457.2022.04.007

TG382

A

1674-6457(2022)04-0055-06

2021-10-07

湖北省教育厅科学研究计划(B2020245);湖北省重点研发计划(2020BAB140);武汉市科技成果转化专项(2019030703011511);中央高校基本科研业务费专项(213107006)

庞秋(1979—),女,博士,副教授,硕导,主要研究方向为汽车轻量化成形技术。

责任编辑:蒋红晨