某矽卡岩型铜矿床地下开采方法选择与应用

2022-04-15何皇兵

何皇兵

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

矽卡岩型铜矿床产状多变、形态复杂、矿体走向与倾向变化较大,对采矿工艺要求较高,为获得较好的采矿技术经济指标,由于矿体形态难以准确的圈定清楚,只能以浅孔落矿的方式,以在走向上与倾向上适应矿体的形态变化。通过阐述2种浅孔落矿的采矿方法在某矽卡岩型铜矿床的应用情况,为相同类型的矿山开采提供借鉴经验。

1 开采技术条件

1.1 矿床类型及工程地质条件

某地下铜矿属于矽卡岩型矿床,矿体主要分布于角岩与大理岩接触部位的矽卡岩化蚀变带内,其次分布在靠近大理岩的角岩化变砂岩中,极少量分布在大理岩节理裂隙中,与矽卡岩化蚀变关系十分密切。根据取样测试,变质砂岩饱和抗压强度40.1~183.0 MPa,平均93.2 MPa,属半坚硬-坚硬岩石;角岩饱和抗压强度27.2~148.0 MPa,平均75.7 MPa,属软弱-坚硬岩石。

矿体是含矿热液通过交代矿化蚀变形成,与围岩间渐变过渡为主,一般无明显的界线,肉眼无法分辨。矿体围岩以半坚硬-坚硬层岩石为主,局部地段分布有小构造破碎带、节理裂隙密集发育带、泥化夹层等软弱夹层。井巷围岩总体较稳固,但小构造破碎带、节理裂隙密集发育带、泥化夹层分布地段容易发生垮塌、冒顶等工程地质问题,局部地段采取支护措施。

1.2 矿体空间形态特征

矿体总体呈北西—南东向展布,走向长度约为350 m左右,向西倾斜,产状变化较大,形态较复杂,呈脉状、囊状及透镜状产出,沿大理岩接触带呈波状产出,矿体形态随岩性结构面产状变化而变化,尖灭再现、膨胀夹缩现象明显,在岩性结构面连续地段矿体较连续,岩性结构面不存在的地段矿体连续性较差。矿体整体向南西陡倾,甚至直立,局部南东陡倾。

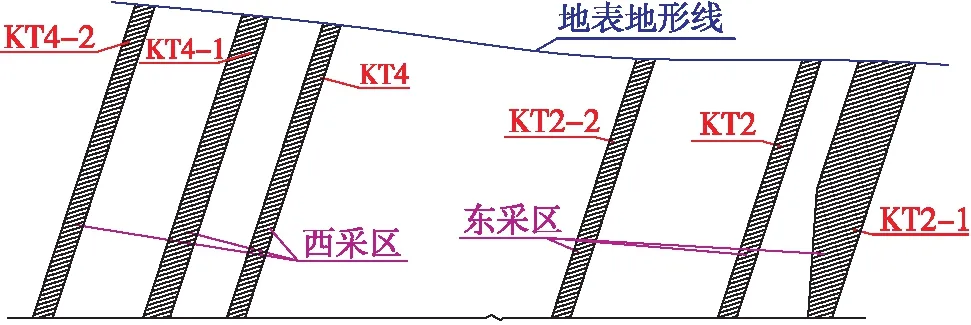

矿体出露地表,并划分成东、西2个采区,主要的矿体共有6条,其中西采区主要为KT 4-2、KT 4-1与KT 4,东采区主要为KT 2-2、KT 2及KT 2-1,矿体厚度主要为4~5 m,其中东采区近地表的KT 2-1矿体局部区域厚大,其厚度约达到25~35 m左右,见图1。

图1 矿体空间形态示意图Fig.1 Diagram of orebody spacial form

2 采矿方法

2.1 选择合理的采矿方法准则

2.1.1 生产安全

矿床开采在狭小的井下空间进行,安全风险高,采矿方法不仅必须能保证井下作业人员在开采过程中的安全,同时,采矿方法还必须有利用有保护地表建筑物与相应的地表环境。该矿山位于天然林区域,矿山开采应保证天然林不受影响,因此,采矿方法在选择时,仅考虑充填采矿法开采,充填采矿法开采地表不会出现塌陷,仅会导致地表出现变形或沉陷。采场内采用撬毛台车与锚杆台车进行护顶以保证井下作业人员与设备的安全。

2.1.2 适应矿体形态变化

矿石资源是不可再生资源,矿床开采时应尽可能地回收所有的矿石资源,资源利用应符合相关规范的要求。该矿床的矿体形态复杂,产状变化大,在竖向上与走向上连续性差,尖灭再现、膨胀夹缩现象明显。采矿方法应能适应矿体的形态变化,不至于在开采过程中导致矿石无法采出,资源浪费的现象。该矿山应选用浅孔落矿的采矿方法,才能更好的适应矿体的形态变化,才能取得较好的损失与贫化技术经济指标。

2.1.3 具有合理的、高的采矿强度

采矿方法应有合理的、高的采矿强度,有利用保证矿山生产的规模,对矿山的安全和经济效益有积极的作用。该矿山矿体厚度小,走向长度不大,为保证矿山生产的规模,应采用无轨开采,选用浅孔掘进台车凿岩、无轨铲运机出矿保证合理的、较高的采矿强度。

2.1.4 工艺的成熟、可靠程度

采矿方法选择时,应选用工艺成熟、可靠的采矿方法,有利于保证矿山可快速掌握,且采矿方法可靠,有利于保证矿山安全生产。

2.2 推荐的采矿方法

根据矿床类型、工程地质条件及采矿方法选择的准则,该次设计推荐的采矿方法为上向水平分层充填法与上向进路充填法。其中上向进路充填法用于矿体厚大的区域,主要为KT 2-1矿体,其余均采用上向水平分层充填法。

(1)采场划分及尺寸:中段高度75 m,分段高度15 m。采场沿走向布置,采场宽度为矿体水平厚度,采场之间留设5 m的间柱。东采区厚大矿体采用上向进路充填法,其采场长度50 m;其余薄矿体采场长度均为100 m,上向水平分层充填法的采场长度100 m。见图2。

(2)采准及切割工程:采准工程以脉外采准为主,包括有分段沿脉干线、回采联道(坡度小于18%)、溜井及其联道、充填回风天井及联道、上中段回采联道、刷顶工程;切割工程为切割平巷。每个采场布置1条回风天井。

图2 上向水平分层与上向进路联合采矿法Fig.2 Combined mining method of upward horizontal slicing filling and upward drift filling

(3)回采出矿:当矿体厚度>6 m时(主要为KT 2-1矿体),采用上向进路充填法(以适应近地表区域的矿围岩地质条件),沿走向布置进路,进路宽度均为4~6 m;当矿体厚度<6 m时,采用上向水平分层充填法。每个分段划分为多个分层进行回采,每个分层高度3~4 m,空顶高度1.5 m。采用浅孔掘进台车进行凿岩,乳化药卷、非电起爆网络进行爆破落矿,2 m3铲运机出矿。在矿体不稳固的地段,应采用长锚杆或锚索对顶板进行锚固。

(4)通风系统:采准系统形成后,新鲜风从中段沿脉干线经通风天井、分段沿脉干线进风端引入,经回采联道进入采场,洗刷工作面的污风由充填回风天井、上中段回采联道、上中段沿脉干线,进入总回风系统。独头巷道采用局扇和PVC风筒进行通风。

(5)充填系统:充填料浆管道经上中段沿脉干线、上中段回采联道、充填回风天井进入采场充填。底层采用灰砂比1∶25的充填体进行充填;面层为确保无轨采掘设备通行采用灰砂比1∶4的充填体进行充填,厚度一般为0.6 m。特别说明的是,上向进路充填法的二步骤底层与上向水平分层充填法可以先进行少量的废石充填再采用胶结充填料铺面,井下废石通过自卸式无轨卡车运输至采场内进行废石充填。

(6)采场脱水:为便于上向水平分层充填法的充填料浆内部渗透,应在采场内设置滤水井,每个采场布置1趟滤水设施,采场滤水井通达该采区最低开采分段采场,再由滤水管经密闭墙排出采场,最后由分段沿脉干线水沟汇入总排水系统。上向进路充填法采场脱水主要考虑由密闭墙内滤出,不设置滤水井。

(7)间柱处置方案:采场间柱作为永久矿柱支撑顶板,不再进行回采。

(8)顶板管理:爆破后须采用撬毛台车清理顶板浮石,对欠稳定区域加固后,再进行出矿作业;出矿完毕,视采场顶板完整情况,顶板完整性较好时采用锚杆加固顶板;顶板完整性差时采用锚杆+长锚索加固顶板。锚杆采用锚杆规格φ20二级钢筋,长度3 m,锚杆间距0.8~1.0 m,采用砂浆或锚固剂锚固,锚固力50 kN/颗;锚索长度10~12 m,间距3~4 m,锚固力≥150 kN。生产过程中对顶板加强巡视和检查,发现情况及时处置。锚固作业采用锚杆和锚索台车。

3 标准采场生产能力估算

上向水平分层充填法采场长度为100 m,采场宽度为矿体水平厚度,分层高度3~4 m(该次取小值3 m计算)。采用浅孔掘进台车凿岩,台班进尺250 m,采用2 m3铲运机出矿,台班出矿量约为280 t,由于西采区主要有3条矿体,每个采场的作业面较多,设计考虑1个采场布置1台浅孔掘进台车与1台2 m3铲运机,通过同一个采场的多条矿体来实现掘进台车与铲运机的作业工序。

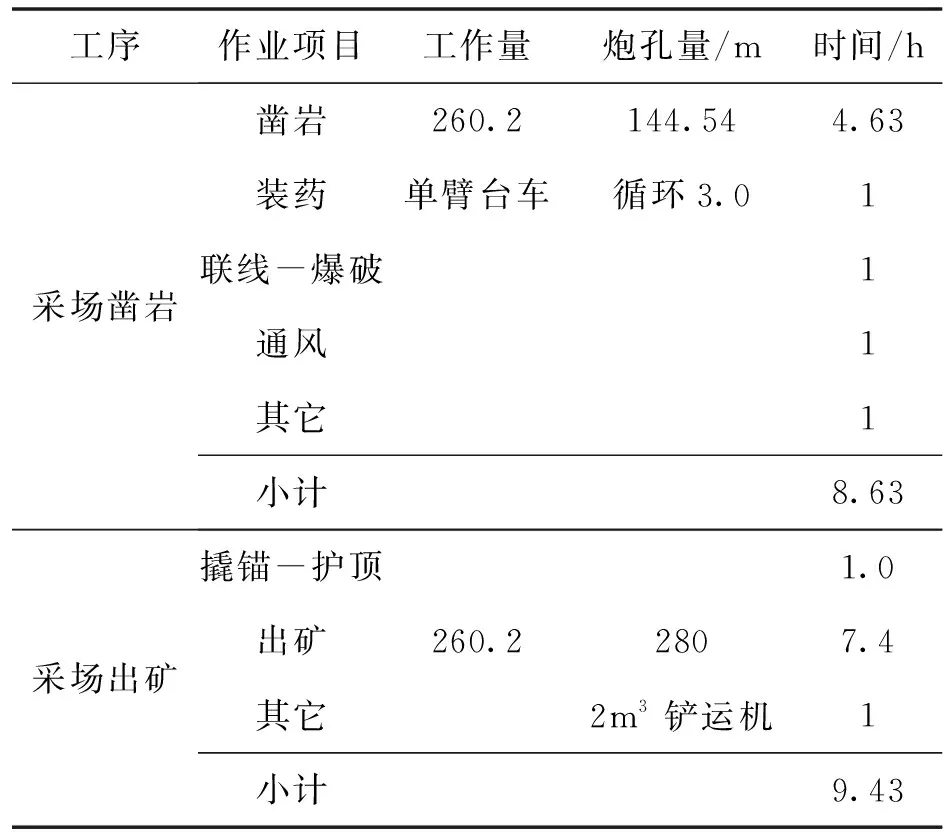

每次进行1个采场的2个面的爆破作业(炮孔长度3.0 m,作业时间为0.5 d),采出的矿石由铲运机进行出矿(作业时间为0.5 d),凿岩爆破与出矿在同一个采场内交叉作业,各工序作业时间见表1。

表1 凿岩爆破及出矿作业时间表Tab.1 Schedule of drilling and blasting and ore removal

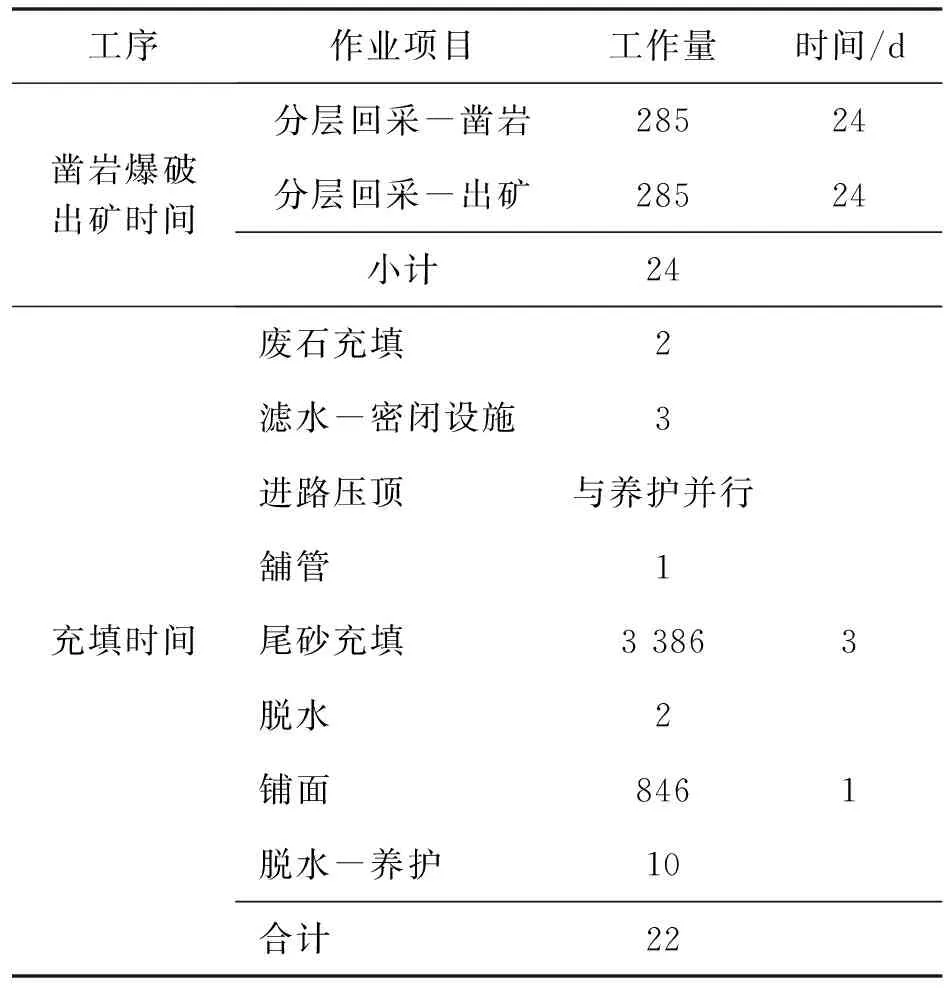

该采场的分层全部回采结束后,进行一次性充填,充填时间见表2。

由表2可知,1个分层的采场凿岩爆破及出矿总时间为24 d,采场充填时间为22 d,则1个采场的回采、出矿及充填的总时间为46 d,1个分层的总矿量为12 358 t,根据计算采场周期生产能力为269 t/d,考虑不可预计因素,采场的周期生产能力为250 t/d。

表2 1个分层的凿岩爆破出矿及充填作业时间表Tab.2 Schedule of one-layer drilling and blasting,ore removal and filling

4 采矿方法应用效果

(1)在实际生产过程中,矿体在走向上与倾向上的连续性较差,采场走向上常出现矿体尖灭现象,采场上下分层之间矿体形态差异较大,矿化区域不尽相同,但采用浅孔落矿可以根据矿体的形态变化,二次圈定矿体控制开采边界,以有效地控制损失贫化率,取得较好的效果。同时,上向水平分层充填法与上向进路充填法对于多条甚至是数条平行的薄矿体的回采,有较大的优势,采场可以根据矿体的形态灵活布置。

(2)采用浅孔掘进台车凿岩、2 m3电动铲运机出矿,大大地提高了采矿强度,采场能力较大,在一定程度上保障了经济效益。同时,由于矿体矿化不均匀,局部区域矿体厚度增加,采用浅孔掘进台车施工,有利于保证作业人员安全。

(3)考虑矿体围岩局部地段分布有小构造破碎带与软弱夹层,根据本质安全要求,在采场配置撬毛台车与锚杆台车用于采场支护,提高机械化作业程度,减少了采场作业人员与支护环节的时间,有利于保证作业人员的安全,并在一定程度上提高了采矿强度。

(4)由于矿体与围岩间渐变过渡为主,无明显的界线,肉眼无法分辨,在进行废石充填后,须采用面层胶结铺底,即作为人员与设备的工作台,也是矿石与废石人为的分界线,虽然工序较为麻烦,但对矿山的生产是较为有利的,有利于控制损失与贫化。

(5)采场废石充填采用铲运机推铲废石,铲运机在加固后的顶板下进行作业,对采场的控顶高度有一定的要求,要能保证铲运机在采场内安全运行。

5 结 语

矿山采用上向水平分层充填法与上向进路充填法主要用于上部的矿体回采,共布置有上向水平分层充填法3个采场,上向进路充填法2个盘区。采用浅孔掘进台车凿岩、2 m3电动铲运机出矿,生产能力单中段约为1 000~1 200 t/d,损失率与贫化率较低,取得了较好的经济效益,在一定程度上为相同类型矿山的开采提供借鉴。