基于旁路烟道蒸发的脱硫废水零排放系统设计与应用

2022-04-12魏俊岭王剑栋

魏俊岭,王剑栋

(华能国际电力股份有限公司南通电厂,江苏 南通 226003)

1 引言

近年来,随着国家环境保护要求的不断提升,火电行业污染防治工作持续深入。特别是2015年《中华人民共和国环境保护法》[1]和《水污染防治行动计划》(“水十条”)[2]等国家环保政策的颁布,以及火电行业排污许可制度的全面实施,燃煤电厂废水治理要求整体提升,废水零排放成为一种趋势[3]。

石灰石-石膏湿法脱硫技术由于脱硫效率高、技术成熟、运行稳定、设备布置紧凑和对水质变化适应性强等优点,是目前我国燃煤电厂应用最广的烟气脱硫技术[4]。为防止设备腐蚀和磨损,脱硫塔需定期排放脱硫废水以控制脱硫浆液氯离子浓度和浆液密度,保证系统稳定运行[5]。排放的脱硫废水因具有“高硬度、高盐分、高浊度、强腐蚀性、含重金属”等特征,是燃煤电厂最难处理的废水,也是实现全厂废水零排放的关键[6-7]。

2 脱硫废水零排放处理技术对比分析

目前,燃煤电厂脱硫废水零排放处理技术主要包括预处理、浓缩减量和末端固化三个工艺段。其中,预处理是基础[8],以双碱法应用最为广泛,该法通过加药调节pH值并降低废水硬度和悬浮物,减少后续系统结垢风险。

浓缩减量是保障,实现废水浓缩,淡水回用,减少废水量,节约末端固化处理成本。浓缩减量技术[9]主要包括膜法浓缩技术和热法浓缩技术两种。膜法浓缩技术对进水水质要求较高,需配套软化预处理设施,运行药剂成本高,但技术较为成熟,常用的有海水反渗透、碟管式反渗透和电渗析等技术;热法浓缩技术对进水水质要求宽泛,但运行稳定性尚需时间验证,以低温闪蒸、烟气余热浓缩等技术最为常见。

末端固化是核心,通过使废水中的水分汽化,杂质固化,达到废水中杂质与水分分离的目的,实现脱硫废水零排放。末端固化处理技术主要包括蒸发结晶技术[10]和烟道蒸发技术两类。蒸发结晶技术以蒸汽为热源,投资运行成本较高,结晶盐去路也是重点难点。烟道蒸发技术包括直喷烟道余热蒸发技术和高温旁路烟道蒸发技术[11]:直喷烟道余热蒸发技术受限于直烟道长度和烟气温度等,且会对电厂原有系统造成潜在影响;高温旁路烟道蒸发技术由于其自动化程度高,可利用烟气温度高,能保障废水的高效蒸发以及对电厂原设备影响较小等特点,在脱硫废水零排放中优势显著,成为目前末端固化处理技术的主流技术。

高温旁路烟道蒸发技术[10]的核心是将脱硫废水雾化成细小液滴,雾化液滴与高温烟气传质、传热后被完全蒸发,实现脱硫废水的零排放处理。根据雾化方式的不同,高温旁路烟道蒸发技术主要包括双流体雾化蒸发技术和旋转雾化蒸发技术:旋转雾化蒸发技术存在占地面积大、检修不便、雾化轴易断裂、塔体底部灰传输不易等问题;双流体雾化蒸发技术占地面积小(可利旧电厂钢架),单个喷嘴可独立运行,检修方便[12-14]。某电厂基于水量水质及现场场地情况综合对比后,采用双流体雾化蒸发技术,本文以该厂末端废水零排放改造项目为例,对基于旁路烟道蒸发的脱硫废水零排放技术,从雾化蒸发效果、对锅炉热效率影响及系统防污堵结垢能力等方面进行定性、定量分析。

3 项目概况

3.1 工程概况

某电厂一期2×352MW(#1、#2)发电机组,1990年初建成投产;二期2×350MW(#3、#4)同类型机组,于1999年投产,现总装机容量1404MW。全厂共产生末端脱硫废水8m3/h,经泵送至旁路烟道进行蒸发,实现“零排放”处理。本次改造旁路烟道蒸发结晶器安装在二期#3、#4机组。

3.2 技术路线

本文所述电厂末端脱硫废水零排放处理工艺采用“简单预处理+双流体旁路烟道蒸发技术”。该项目末端脱硫废水经过滤器降低废水悬浮物后,直接进入双流体旁路烟道蒸发系统。简单预处理后的脱硫废水在废水蒸发结晶器内被双流体雾化喷嘴雾化,从空预器前端烟道引出的少量高温烟气同时进入废水蒸发结晶器,利用高温烟气热量使雾化后的液滴迅速蒸发,废水蒸发产生的水蒸气和结晶盐随烟气一起并入空预器与除尘器之间的烟道,结晶盐随粉煤灰一起被除尘器捕捉,水蒸气进入脱硫系统被冷凝下来,间接补充脱硫系统用水。本项目在#3、#4机组设有4台废水蒸发结晶器,单台机组设2台蒸发器,抽取烟气温度在300~380℃之间,每台蒸发结晶器最大处理水量2m3/h(BMCR),设置2支双流体雾化喷枪。该系统易于在现有设备上进行改造,投资和运行费用低,占地面积小,可单独隔离与拆卸的设计方便了后续维护检修,运行可靠。项目系统工艺流程如图1所述。

图1 系统工艺流程

3.3 项目建设情况

项目于2020年5月底完成投建,168运行期间,各系统安全、稳定、可靠,各类设备均工作正常,废水处理系统运行参数均在设计范围内,系统处理水量达到设计值8m3/h,实现脱硫废水零排放目标。项目现场外观如图2所示。

图2 项目现场外观

4 项目应用分析

项目#3、#4机组为同规模、同类型、同污染物环保措施发电机组,单台机组设2台同规格、同类型废水蒸发结晶器。为分析项目实际运行效果,本次采用#4机组168运行数据进行分析。

4.1 系统处理能力分析

项目单个蒸发器设计处理水量2m3/h,每台机组设有2台蒸发器,系统设计总蒸发能力8m3/h。168运行期间,#4机组A、B侧蒸发器雾化水量与烟气调节阀开度变化情况如图3所示。

图3 #4机组A、B侧蒸发器雾化水量与烟气调节阀 开度变化情况统计

168运行期间,#4机组A侧、B侧蒸发器雾化水量均稳定在2.0m3/h,其中,A侧烟气调节阀开度为45.7%~58.1%,B侧烟气调节阀开度为43.1%~53.6%,满足系统运行要求。A、B烟气调节阀开度在一定范围内波动,主要与抽取的烟气温度、蒸发器出口温度控制等的变化有关,目的是灵活调整确保废水完全蒸发。

4.2 废水蒸发效果分析

旁路烟道蒸发工艺通过控制废水雾化水量、废水雾化粒径和抽取烟气量,控制废水完全蒸发固化。若蒸发不完全,易造成蒸发器粘壁、腐蚀、结垢等现象,影响系统稳定运行。一般通过控制蒸发器出口烟气温度判断废水蒸发情况,要求出口烟气温度达140℃以上,以保证废水蒸发完全且不影响系统本身及后续除尘系统的稳定运行。项目168试运行期间,#4机组A、B侧蒸发器入口及出口烟温变化情况如图4所示。

图4 #4机组A、B侧蒸发器进、出口烟气温度 变化情况统计

168试运行期间,#4机组A侧蒸发器进口烟气温度345~365℃,出口烟气温度142~167℃;B侧蒸发器进口烟气温度351~370℃,出口烟气温度152~160℃。A、B侧进出口烟气温度都处于小范围内波动的稳定状态,且蒸发器出口烟气温度均稳定控制在140℃以上,蒸发效果较好,能够保证系统安全、稳定运行。

4.3 系统运行稳定性分析

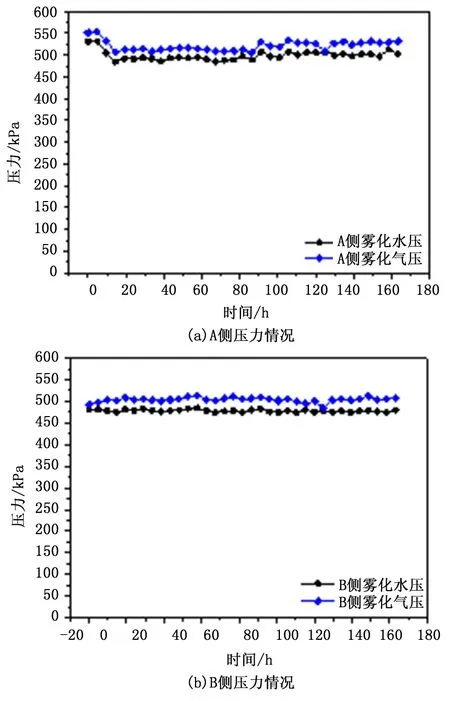

旁路烟道蒸发系统需控制进水水质以确保蒸发器稳定运行,水质控制指标主要包括废水pH值和悬浮物含量。其中,pH值应调节到偏碱性,相关研究表明,废水在碱性条件下蒸发可减少HCl挥发,从而避免氯挥发过多影响后续脱硫系统运行以及破坏原有系统氯平衡[15-17];悬浮物控制主要确保双流体喷枪不产生污堵,提高系统运行稳定性[18-19]。通常,系统运行稳定性可通过关注喷枪水压和压缩空气压力变化进行分辨。项目168试运行期间,#4机组A、B侧喷枪雾化水压和雾化气压变化情况如图5所示。

图5 #4机组A、B侧蒸发器喷枪和压缩空气压力 变化情况统计

168试运行期间,#4机组A侧蒸发器喷枪雾化水压478~533kPa、雾化气压493~560kPa;B侧蒸发器喷枪雾化水压465~502kPa、雾化气压482~528kPa。A、B侧除在试验开始阶段运行压力较大外,均在小范围内波动,未出现因为喷枪或管道污堵导致压力急剧增大的现象,系统运行较为稳定。同时,压缩空气的稳定输入也保证了废水雾化液滴的粒径分布,从而保证了废水的完全蒸发。

4.4 旁路烟道蒸发系统对电厂主烟道系统运行影响分析

旁路烟道蒸发系统利用脱硝装置后、空预器前的高温烟气与被雾化的脱硫废水液滴传质传热实现废水的蒸发固化[20-23]。该工艺抽取高温烟气后,减少空预器进气量,在空预器换热效率不变的前提下,一、二次风温度将会降低,从而影响锅炉热效率[16]。项目168试运行期间,#4机组旁路烟道蒸发系统投运前后空预器进出口烟温、一次风温度、空预器压差变化情况如下所示。

(1)空预器进出口烟温及温降

由图6可知,旁路烟道蒸发系统投运前,4#机组A、B两侧空预器进出口烟气温差在217~227℃之间,旁路烟道蒸发系统投运后,4#机组A、B两侧空预器进出口烟气温差在223~231℃之间,旁路烟道蒸发系统投运后空预器进出口烟气温差小幅上升,但未发生明显变化;且运行期间空预器出口烟气温度最小值为140℃,高于酸露点温度,不会出现因为排烟温度过低造成设备低温腐蚀现象。

图6 #4机组A、B侧空预器进出口烟温

(2)空预器出口一次风温度

由图7可知,旁路烟道蒸发系统投运前后,A、B侧空预器出口一次风温分别为336~337℃、333~335℃,旁路烟道蒸发系统的投运导致空预器出口一次风温小幅降低,出现该现象的主要原因是旁路烟道蒸发系统抽取了部分高温烟气,减少了空预器换热烟气量,降低了一次风温。空预器一次风温降低过多会推迟煤粉气流着火时间,造成炉膛内火焰中心上移,影响燃烧稳定,进而影响锅炉热效率。

图7 #4机组A、B侧空预器出口一次风温度

为降低旁路烟道蒸发对机组锅炉热效率的影响,旁路烟道蒸发系统高温烟气抽取量应控制在机组烟气量的5%以内,本项目抽取烟气量及对锅炉热效率的影响如表1所示。

表1 不同负荷下350MW机组旁路烟道蒸发系统对 锅炉效率的影响

由表1可知,在3种不同负荷情况下,抽取高温烟气比例均在4%以内,废水蒸发对锅炉热效率的影响均在0.2%以下,而规程试验时锅炉热效率的不确定度一般在0.4%~0.8%,说明蒸发脱硫废水对锅炉热效率的影响较小。同时,本项目旁路烟道蒸发系统的投运造成的一次风温度下降较小,在机组日常运行波动范围内,对锅炉热效率影响非常小,可忽略不计。

(3)空预器进出口压差

由图8可知,旁路烟道蒸发系统投运前后,A、B侧空预器进出口压差分别为1.26~1.4kPa、1.25~1.3kPa。该数据表明项目未出现因旁路烟道蒸发系统运行抽取高温烟气导致排烟温度降低,进而导致低温腐蚀、堵塞以及空预器压差变大等现象,也间接论证前述分析该旁路烟道蒸发系统投运对空预器进出口烟温、一次风温影响较小[24-26]。

图8 #4机组A、B侧空预器进出口压差

5 结论

基于旁路烟道蒸发的脱硫废水零排放处理技术,以空预器前高温烟气为热源,运行成本低,在系统的合理设计及运行控制下,可实现废水的完全蒸发,是一种低耗高效的脱硫废水零排放技术。

本项目在控制旁路烟道蒸发系统抽取高温烟气在4%内条件下,对锅炉热效率的影响小于0.2%;蒸发器出口烟温控制在142~167℃,满足烟温运行要求140℃以上,蒸发效果较好;空预器进出口烟气温差投运前后分别为217~227℃、223~231℃,一次风温投运前后分别为336~337℃、333~335℃,且进出口压差投运前后分别为1.26~1.4kPa、1.25~1.3kPa,未出现因旁路烟道蒸发系统运行抽取高温烟气导致排烟温度降低,进而导致低温腐蚀、堵塞以及空预器压差变大等现象;喷枪雾化水压、气压分别在465~533kPa、482~560kPa范围内波动,未出现喷枪或管道的污堵现象。系统自投运以来,运行稳定,对电厂原设备影响较小,顺利通过项目验收。