氨法脱硫后降温冷凝过程中可凝结颗粒物特性研究

2022-04-12王磊磊王茜雯杨宏旻

王磊磊,吴 昊,王茜雯,杨宏旻

(南京师范大学能源与机械工程学院,江苏 南京 210023)

1 引言

大气污染物因其扩散速度快、影响范围广、时间跨度大等特点,被社会各界广泛关注[1-3]。其中,燃煤电厂所产生的颗粒物被认为是主要污染源之一,其易吸附有毒有害物质,如多环芳烃、病原体等,从而进入人体呼吸系统,危害身体健康[4-6]。参照美国EPA Method 202标准,电厂排放颗粒物可分为可过滤颗粒物(filterable particulate matter,FPM)和可凝结颗粒物(condensable particulate matter, CPM)。其中,FPM被定义为烟气中处于液态或者固态的颗粒,而CPM则被定义为在烟气中处于气态,排放到大气环境中经过数秒降温冷凝为液态或者固态的颗粒[7-8]。环保部门大力推动燃煤电厂超低排放改造,实践表明,经改造后燃煤电厂FPM排放已显著降低。然而,我国针对固定源颗粒物排放标准仅考虑了FPM,未对CPM排放提出具体要求。随着FPM排放浓度的持续降低,CPM在总颗粒物(total particulate matter, TPM)中占比逐步提高。CPM粒径较小、相态多变以及组分复杂的特点,监测和控制难度大,会对人体健康和空气污染[9-10]造成重大影响。

氨法脱硫过程会产生大量气溶胶颗粒,其中CPM占比较大,约占排放总颗粒物的60%~70%[11]。Bao等[12]等利用蒸汽相变脱除氨法脱硫中形成的气溶胶颗粒,并获得较高的脱除效率,但蒸汽的添加提高了整体系统能耗。Tan等[13]采用脱硫塔后设置冷凝换热器与湿式电除尘器耦合脱除细颗粒物,但湿式电除尘器的耦合提高了系统复杂性;Wu等[14-15]提出提高脱硫塔以增湿降温,在脱硫洗涤过程中建立过饱和水汽环境,一方面促进气溶胶颗粒长大,另一方面抑制次生气溶胶颗粒形成,该方法虽然可行,但实际工程应用中难以实现工艺参数的精准调控。Cui等[16]提出对湿法脱硫净烟气降温冷凝,利用冷凝液膜捕集细颗粒物,但未对CPM的脱除性能深入研究。此外,现有研究还表明,脱硫净烟气中颗粒态CPM由于其粒径较小,易穿透脱硫塔内除雾器,难以被有效捕集。

冷凝式换热器常被用于冷却高湿烟气以建立过饱和水汽环境[17]。Messerer 等[18]利用气冷式换热器冷却生物质锅炉产生的烟气,结果表明细颗粒物的脱除效率可达25%左右。Zhang等[19]实验考察了脱硫烟气中细颗粒物在过饱和水汽环境下的变化特性,并进一步考察了烟气温降、初始烟气温度和相对湿度等的影响,试验研究发现,烟气温降对脱除效率的影响较大,当温降为4~6℃时,脱除效率可达40%~50%;Lehtinen等[20]利用水冷式换热器考察其对气溶胶颗粒的捕集效果,发现气溶胶的颗粒的捕集效率和水汽凝结率成正比,其捕集效率可达53.4%。上述研究表明,脱硫净烟气采用冷凝式换热器快速降温可实现过饱和水汽环境的建立与颗粒的凝并长大。

利用水汽相变技术促进细颗粒物的脱除被认为是有效的预处理技术。基于此背景,本文探究水汽相变技术对CPM相态转化、核化、长大并脱除效果,利用氟塑料毛细管冷凝换热器对高湿脱硫净烟气进行降温冷凝。换热器冷凝降温过程中,一方面,烟气的快速降温可能会促使气态CPM转化为颗粒态CPM,进一步使其核化凝结;另一方面,颗粒态CPM可能会通过均相/非均相反应成为凝结核,进一步碰撞、凝并和长大,在热泳力和扩散泳力的作用下,被冷凝液膜捕集;此外,凝结长大的液滴会通过溶解/吸收机制对气态CPM具有一定的捕集作用。

本文基于模拟氨法脱硫试验台,利用数值模拟方法获得了换热器内过饱和水汽环境的形成规律;采用氟塑料毛细管换热器对脱硫净烟气进行降温冷凝,促进净烟气中CPM相态转化、凝结长大和脱除;并通过换热器前后CPM的质量浓度测试,考察降温冷凝对净烟气中CPM的脱除效果。以期为CPM控制技术的应用,提供一定的理论依据与参考。

2 研究对象与方法

为探究脱硫净烟气降温冷凝过程中CPM脱除特性,采用数值模拟和实验的方法开展相关研究。

2.1 换热器的数值模拟

2.1.1 换热器的物理及网格模型

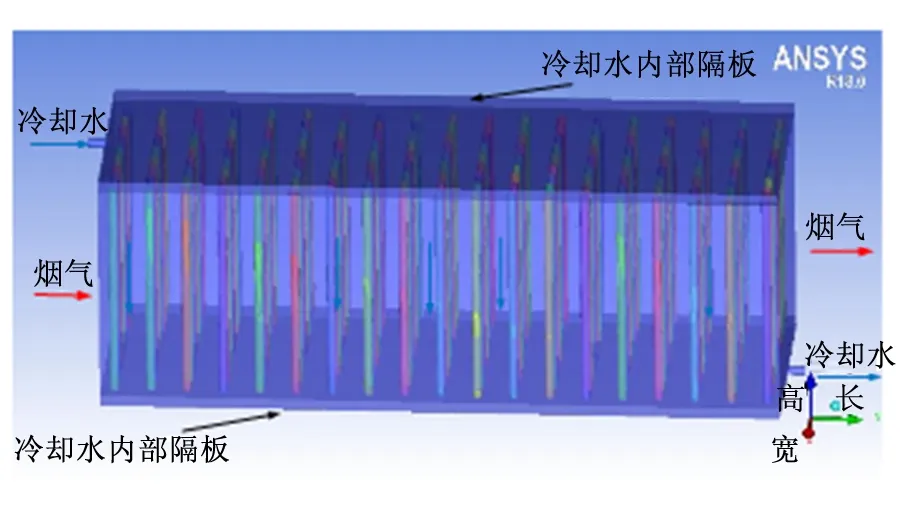

本文采用ICEM软件对氟塑料毛细管冷凝式换热器进行模型构建,为简化换热器模型,设计如图1所示计算域。模拟计算域为换热器进口至换热器出口段,换热器长300mm,宽105mm,高100mm,内部均匀分布9×19根直径为4mm、高100mm的毛细管。毛细管内通入冷却水,对湿度较高的脱硫净烟气进行降温冷凝。

图1 换热器模型

建模后,对换热器模型进行结构化网格划分,以减少网格数量,降低运算时间。为确保模型在Fluent里面的计算精度及运算稳定性,需保证网格单元的偏斜率接近90°、压扁程度小于1及合适的纵横比。在不考虑毛细管壁厚的同时,对换热器内毛细管的网格划分均采用壁面逼近程度高的O型网格,图2为毛细管管壁与冷却水入口网格划分。该换热器模型共采用网格节点数为2008050,网格单元数为2226184。

2.1.2 数学模型及边界条件

采用3D双精度求解器对换热器内气液流动及传热传质过程进行稳态数值模拟时,需求解动量守恒、质量守恒方程。当流体具有热传导及可压性时,还需求解能量守恒方程。高湿脱硫净烟气在换热器内降温冷凝这一过程包含气液固三种相态,计算较为复杂,为简化计算,本文假设高湿脱硫净烟气为理想气体(O2、H2O、N2),湿空气在换热器内的降温冷凝过程只包含气液两相流,因此使用多相流模型。同时,由于换热器内流动具有较大雷诺数且需设置湿空气的相对湿度,还需使用能量方程及组分输运模型,并选择带旋流修正的k-ε模型,并设置重力参数。

图2 毛细管管壁网格划分图与局部网格划分图

2.2 实验系统和方法

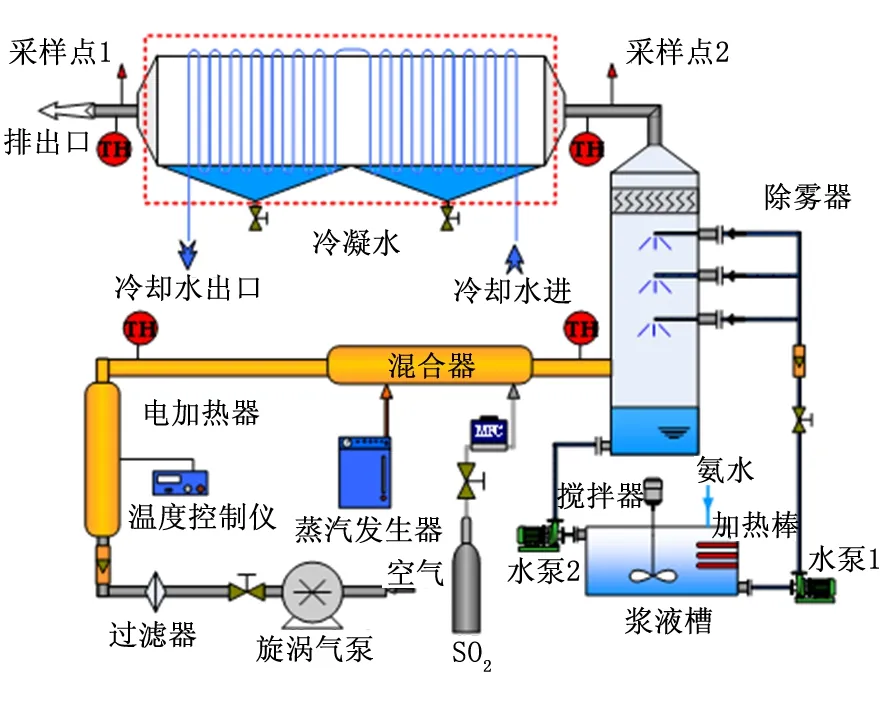

模拟氨法脱硫系统由配气系统、湿法脱硫系统和烟气降温冷凝系统组成。配气系统主要包括漩涡气泵、二氧化硫钢瓶气、加热器、蒸汽发生器和流量计等部件。其中,模拟烟气是经质量流量计准确计量的二氧化硫和过滤后的空气混合后,在漩涡气泵作用下进入加热器,被加热至120℃。随后进入混合器中,与蒸汽发生器提供的蒸汽充分混合形成的;湿法脱硫系统包括脱硫塔、丝网除雾器、浆液槽、加热器、搅拌器和两台水泵等设备。混合器后的烟气进入脱硫塔中,在塔内脱硫浆液与模拟烟气逆流接触进行脱硫反应,在此过程中会产生新的气溶胶颗粒。同时,部分浆液在烟气的高温作用下会产生CPM或其前体物。脱硫塔塔身采用具有优良耐热性能的高透明聚碳酸酯材料制作而成,便于观察内部喷淋情况,采用喷淋空塔结构,设置三级可调节喷淋,并在塔顶出口处安装丝网除雾器;脱硫浆液由取自实际电厂的氨法脱硫浆液配制而成,在该系统运行过程中,定量添加氨水以保持脱硫浆液pH为5左右,维持脱硫系统正常运行;降温冷凝系统主要由氟塑料毛细管换热器组成。换热器采用间接接触方式,利用冷却水对模拟烟气进行降温;经冷却的模拟烟气排入大气环境中。

此外,实验系统典型工况为,烟气流量约为80m3/h,脱硫塔出口烟气温度和浆液温度分别维持在50℃和45℃,浆液pH值保持在为5,SO2浓度约为1063mg/m3。氟塑料毛细管换热器由冷却水进出口、氟塑料水管和有机玻璃板组成,其换热器长宽高分别为300、105、100mm,实验系统如图3所示。

图3 实验系统示意图

实验采用EPA方法5和方法202对换热器前后的烟气进行取样,以探究脱硫净烟气降温冷凝过程中CPM的脱除特性,如图4、图5所示。

图4 FPM和CPM采样系统原理图

图5 FPM和CPM采样实物图

由图4可以看出,EPA方法202干路中,当烟气被等速地从烟道内抽出后,为防止烟气在采样管壁发生凝结,使用加热带将其加热至120℃,随后进入120℃的加热室中,经加热室内FPM滤膜后,FPM被截留。当烟气穿透滤膜后进入蛇形冷凝器,冷凝器中冷却水温度始终低于30℃。此时,CPM被冷却后完成相态转变,部分CPM会被冷凝器壁面捕集,还有部分CPM被干式冲击器、改良的斯林伯格撞击瓶捕集,其余CPM因其超细的粒径,在采样气流带动下被CPM滤膜截留。

采样测试系统主要包括自动等速采样控制台(APEX XC-572, Environmental Supply Company, USA)、分析天平、离子色谱仪(IC)、电感耦合等离子体(ICP)和紫外分光光度计(UV)等组成。其中,取样管和加热室均保持在120℃左右,避免温度对采样的干扰。同时,为了提高实验数据的可靠性,每个测点进行三次平行采样。此外,使用烟气分析仪测试SO2浓度,其脱硫效率约为95%。

采样结束后,将FPM滤膜放置烘箱105℃加热2h后,后放置于干燥皿中冷却恒重24h,使用分析天平称至恒重,滤膜的增重即为FPM质量。同时,用至少10L/min的超高纯氮气吹扫采样管路30min,避免SO2氧化。随后使用超纯水、丙酮和正己烷分别对CPM收集部分和连接管进行冲洗,分别得到无机水溶液和有机水溶液。CPM滤膜采用超纯水和正己烷萃取,分为水萃取部分和有机萃取部分。将CPM冷凝水、无机水溶液和水萃取部分结合,干燥,用分析天平称至恒重得到无机部分。有机部分也进行同样的操作。

3 结果与讨论

3.1 换热器内水汽场分布规律

换热器内典型工况操作参数设置如下:换热器进口烟气温度为45℃,相对湿度为95%,进口烟气流速为3m/s,换热器内冷却水水温为20℃,周围环境温度为25℃,并设置重力加速度。通过Matlab基于计算结果进行处理,获得换热器内过饱和水汽的形成规律。

图6为典型工况下不同截面处换热器内的水汽饱和度分布规律,其中(a)、(b)、(c)分别表示在高度、宽度、长度中心截面处的水汽过饱和度分布规律。从图6(a)可以看出,在高度中心截面处,从换热器进口至换热器出口,换热器内水汽过饱和度逐渐升高,进口处水汽过饱和度为0.95,出口平均过饱和度约为1.6。烟气与冷却水管管壁直接接触,热质交换更加充分,管壁处形成的温度梯度较大,形成较大的换热温差。同时,由于冷却水管后的涡街较为明显,与周围烟气温差较大,导致涡街处水汽过饱和度也相对较高,且随流程长度增加,不同位置涡街处水汽过饱和度逐渐增大。

由图6(b)可以看出,在宽度中心截面处,换热器出口形成的水汽过饱和度较高,且受重力加速度的影响,部分水汽向下运动,底部出口湿度较大,换热器底部出口水汽过饱和度相对较高。由图6(c)可以看出,在长度中心截面处换热器内水汽过饱和度分布基本呈对称结构,换热器两侧近壁处水汽过饱和度较低,中间涡街处水汽过饱和度较高。从整体来看,换热器管壁及换热器后半段水汽过饱和度较高,可满足颗粒态CPM核化凝结长大所需的过饱和度。

图6 不同截面处换热器内的水汽过饱和度分布

3.2 水汽相变作用下CPM和FPM的脱除性能

脱硫净烟气一般温度保持在45~55℃,相对湿度约为95%RH(Relative Humidity)以上。由于其温湿度较高、极易达到过饱和的特点,故利用氟塑料换热器对脱硫净烟气进行降温冷凝,从而形成过饱和水汽环境,以此开展CPM脱除特性相关研究。

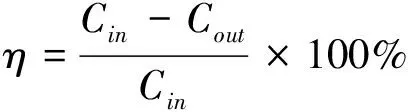

本文采用脱除效率来描述水汽相变对CPM的脱除效果。脱除效率定义如下:

(1)

式中:η为脱除效率(%),Cin为换热器进口烟气中CPM浓度(mg/m3),Cout为换热器出口烟气中CPM浓度(mg/m3)。

图7为典型工况下换热器进出口烟气中CPM和FPM浓度和有机、无机占比。由图7(a)可以看出,未被冷凝的脱硫净烟气中CPM和FPM浓度分别为99.74mg/m3和38.09mg/m3。其中FPM可能是由于氨法脱硫过程中浆液蒸发、夹带以或NH3-H2O-SO2反应产生[21],而CPM则可能来自脱硫过程中气态污染物的逃逸和浆液的蒸发再释放。经冷凝式换热器降温冷凝后,FPM和CPM浓度分别下降至73.18mg/m3和26.34mg/m3。由图7(b)可以看出,CPM由无机组分和有机组分构成,其中无机组分占绝大多数,这与前人研究基本一致[22-25]。

图7 换热器进出口烟气中FPM和CPM质量浓度 及CPM有机、无机占比

由图9可以看出,典型工况下CPM的脱除效率约为30.84%,FPM的脱除效率约为26.67%;同时CPM的脱除效率大于FPM的脱除效率。如图6所示,换热器内水汽的平均过饱和度可达1.6,此时,FPM可被核化、凝结长大,进而导致部分FPM通过惯性拦截脱除。此外,热泳力和扩散泳力也会导致FPM进一步向冷壁面移动,进而通过冷凝液膜捕集。由图9还可以看出,非均相凝结和温差对CPM脱除具有重要的积极作用。一方面是氟塑料换热器使烟气温度下降,特别是近壁区毛细管周围的温差变大,这会促进CPM相态转化,使得大量的气态CPM转化为颗粒态。另一方面,颗粒态CPM主要由水溶性离子组分构成,其临界过饱和度小于FPM,这意味着处于过饱和水汽环境下的小粒径CPM更易成核、凝结长大,同时在热惯性力、热泳力和扩散泳力作用下被脱除。

图8 不同位置处CPM和冷凝液离子组分

图9 水汽相变作用下FPM和CPM脱除效率

4 结论

本文通过数值模拟和实验相结合的方法,探究氨法脱硫净烟气降温冷凝过程中CPM的脱除特性。

(1)利用数值模拟考察了换热器内过饱和水汽环境的形成规律,结果显示冷凝式换热器可建立满足CPM凝结长大的过饱和水汽场,同时受重力加速度影响,换热器底部过饱和度较高,换热器两侧壁面处过饱和度较低。