冷凝凝并装置深度脱除多污染物性能研究

2022-04-12程常杰杨志国黄荣廷杨林军

刘 伟,孔 伟,蒋 红,程常杰,杨志国,黄荣廷,张 瑞,杨林军*

(1.新疆天富集团有限责任公司,新疆 石河子 832000;2.新疆天富环保科技有限公司,新疆 石河子 832000;3.杭州蕴泽环境科技有限公司,浙江 杭州 310000;4.能源热转换及其过程测控教育部重点实验室(东南大学),江苏 南京 210096)

1 引言

随着燃煤电厂超低排放改造的全面实施,我国大气环境问题得到不断改善。然而,由于我国以煤炭为主的能源格局短期内将不会发生明显改变[1],仍有大量颗粒物、SO2、SO3酸雾、NOx等持续排放至大气环境[2]。细颗粒物的排放,仍会导致雾霾现象的间歇性出现,特别是对于高能耗企业集中的区域,火力发电厂仍是区域大气环境中细颗粒物的重要来源之一[3-4]。SO3的危害比SO2大10倍,是形成蓝烟的主要原因[5-6]。SO3硫酸雾排入大气中形成二次颗粒硫酸盐,也是大气环境中二次细颗粒物的主要来源之一[6]。此外,近年来可凝结颗粒物的排放也受到人们日益关注,可凝结颗粒物在烟气中以气态存在,排放至大气后,随着温度降低,可转化为液态或固态,形成污染环境的细颗粒物,或作为二次细颗粒物的前驱物,促进大气环境中细颗粒物浓度的增加[7-8]。因此,积极探寻可深度脱除燃煤烟气多污染物的措施仍具有重要意义。目前国内外普遍采用湿法脱硫系统(WFGD)脱除SO2,但对小粒径细颗粒物以及SO3硫酸雾脱除效果不理想,且水耗量大[9]。对于我国西部、北部地区,水资源将是制约火力发电发展的一个重要的因素。

新疆石河子高能耗企业较多,冬天雾霾比较严重,大气能见度较低。由于冬天环境温度较低,在-(10~20)℃左右,经WFGD后的湿烟气排放到大气环境后,其中的水蒸气迅速凝结成小液滴,在光的折射、散射作用下,呈现湿烟羽[10-11]。国内外现有消白技术主要包括烟气加热、冷凝复热、旋流除湿、溶液除湿、膜法除湿等,但大多因能耗较大、效果有限、技术不成熟等原因,尚未出现可有效治理燃煤电厂湿烟气白色烟羽的处理工艺[12-14]。

本文利用新疆石河子地区冬季环境温度低易得冷源的自然优势,在脱硫塔除雾器上方建立两级冷凝循环系统,对湿法脱硫后的烟气进行两级深度冷凝(一级冷凝温度约3~5℃,二级冷凝温度约10~20℃)。通过对脱硫净烟气温度的降低来建立过饱和水汽环境,从而达到对细颗粒物和SO3硫酸等多污染物协同脱除的效果[15]。测试分析了深度冷凝装置对脱硫湿烟气中可过滤颗粒物(Filterable particulate matter, FPM)、可凝结颗粒物(Condensable particulate matter,CPM)、PM10以及SO3硫酸等多污染物的协同脱除性能。

2 研究方法

2.1 测试机组与冷凝凝并装置

新疆某热电厂机组装机容量为330MW,WFGD进口处烟气量为120万m3/h,烟气温度约为120℃。在WFGD系统除雾器上方建立上下两级相对独立的冷凝凝并循环系统,可对WFGD后的烟气进行两级深度冷凝;下级冷凝装置包括积液盘、喷淋层、除雾器和外循环箱,上级冷凝装置包括积液盘、喷淋层(或翅片管换热层)、除雾器和外循环箱,两级冷凝系统独立运行,如图1所示。安装冷凝循环装置对系统造成的压降约为110Pa。在一级冷凝系统中,采用空冷机组为循环喷淋液提供冷源,对烟气冷凝降温3~5℃,一级冷凝循环液中通过添加少量石灰石浆液或石灰浆液控制pH值,对脱硫净烟气中的污染物进行脱除;在二级冷凝系统中,采用自然通风冷却塔为系统提供冷源,使烟气降温10~20℃,二级冷凝水处理后回用,二级冷凝换热介质为工艺水。为保证二级冷凝水水质,防止一级冷凝中含有大量溶解性盐和颗粒物的雾滴进入二级冷凝,在一级冷凝和二级冷凝之间的除雾器采用旋风筒除雾器及高效金属翅片除雾器。冬季开启两段冷凝情况下,一台330MW机组配套的冷凝凝并装置收水量可达到100~110t/h,其中二段冷凝收水量约70~80t/h。

2.2 测点布置与采样方法

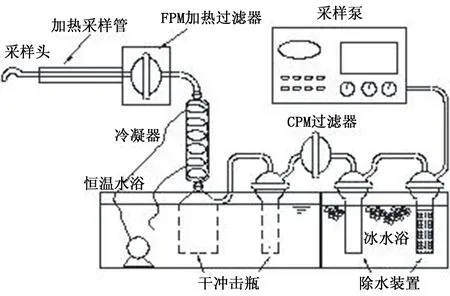

分别在湿法脱硫进口、脱硫喷淋层后及二段冷凝凝并装置出口设置测点,对烟气中可过滤颗粒物、可凝结颗粒物、SO3及PM10的排放浓度进行采样分析。FPM与CPM的测试采用美国EPA的Method 202方法,其采样装置示意如图2所示,采用青岛崂山电子生产WJ-60B型全自动烟尘采样仪搭配加热采样枪,过滤收集烟气中FPM;随后烟气进入CPM采样组件,在冷凝器降温至30℃以下,形成的可凝结颗粒物被收集在冷凝器、干冲击瓶及CPM过滤器中[16]。

图1 加装两级冷凝凝并装置的湿法脱硫系统

图2 FPM/CPM采样示意

采样结束后,将FPM滤膜烘干称重。依次采用超纯水、丙酮、正己烷冲洗冷凝器,收集冲洗液;其余CPM采样组件连接高纯氮气,以14L/min流量吹扫1h后,以超纯水、丙酮、正己烷冲洗,收集冲洗液与冷凝器冲洗液合并,经室温蒸发干燥后称量剩余固体质量,结合采样烟气量,可得烟气中FPM和CPM浓度。

图3 SO3酸雾采样系统流程

烟气中的PM10浓度采用芬兰DEKATI公司生产的电称低压冲击器(ELPI+)在线测量,烟气经旋风分离器去除粒径>10μm的颗粒,经稀释冷凝后进入ELPI+,可实时获取烟气中PM10的浓度及其粒径分布。

3 结果与分析

3.1 烟气冷凝凝并装置深度脱除可过滤颗粒物的性能

烟气冷凝凝并装置在降低烟气温度的同时,也会增强除雾器对烟气中颗粒物的脱除效率。在湿法脱硫设备入口、脱硫喷淋层后及二级烟气冷凝凝并装置出口处分别对烟气中可过滤颗粒物进行采集测试,考察湿法脱硫系统对烟气中可过滤颗粒物的脱除效率以及烟气冷凝系统对可过滤颗粒物脱除性能的增强效果,结果如表1、表2所示。

表1 不同测点处可过滤颗粒物浓度

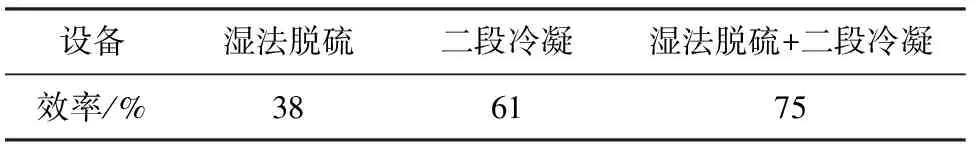

表2 不同设备可过滤颗粒物脱除效率

从表1、表2可以看出,烟气依次通过湿法脱硫系统和冷凝凝并装置,其可过滤颗粒物浓度分别约为29.3、18.2、7.3mg/m3,其中湿法脱硫系统对可过滤颗粒物的脱除效率约为38%,而二级冷凝凝并装置对烟气中可过滤颗粒物的脱除效率可达61%,综合湿法脱硫与二级冷凝装置,其对可过滤颗粒物的综合脱除效率高达75%,比单独湿法脱硫系统其效率提高了约37%。这表明应用烟气冷凝凝并装置可有效提高烟气中可过滤颗粒物的脱除效率,降低颗粒物排放浓度,其原因是湿法脱硫之后,脱硫净烟气一般处于饱和状态,经冷凝凝并装置降温后,由于温度降低,饱和水汽分压不变,而实际水汽分压增加,可建立过饱和水汽环境[18]。由于过饱和状态是一种非稳态相,水汽会以颗粒物为凝结核在其表面发生非均相凝结,形成含尘液滴,进而增大其粒径与质量,促进除雾器对其的惯性捕集[19]。

此外,由于两段冷凝凝并装置中温差较大,热泳力及扩散泳力作用明显,未被核化的细颗粒物或含尘液滴可在热泳力、扩散泳力作用下,向冷凝换热壁面运动沉积,被冷壁面冷凝液膜捕集,进一步促进细颗粒物的脱除[20]。

3.2 烟气冷凝凝并装置深度脱除PM10的性能

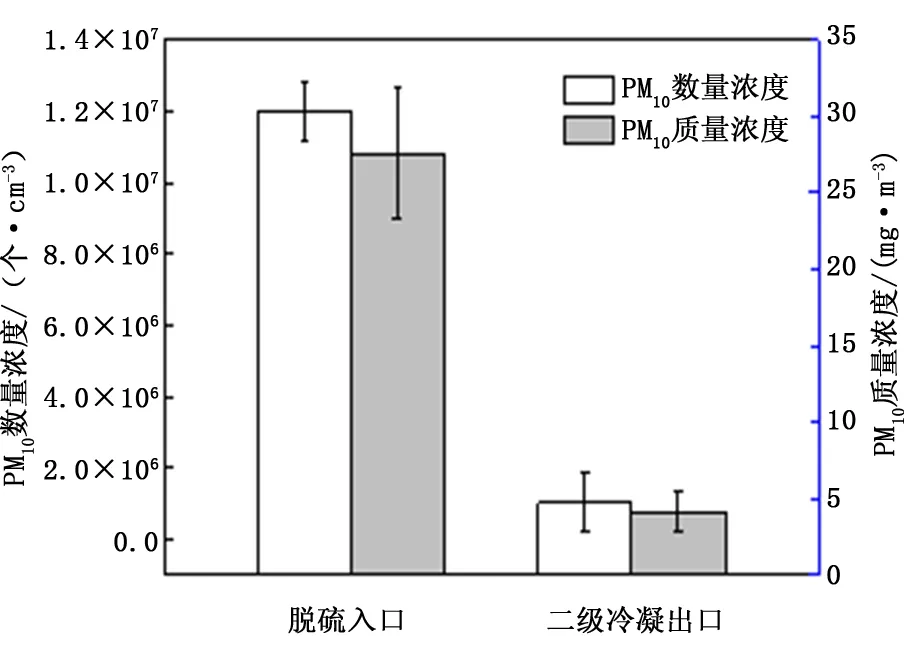

利用ELPI+在线测试了脱硫入口处以及二级冷凝凝并装置出口烟气中PM10浓度,结果如图4所示。可见,脱硫系统进口烟气中PM10平均数量浓度和质量浓度分别约为1.2×107个/cm3、27.6mg/m3;而在冷凝凝并装置出口,烟气中PM10浓度仅为约1.1×106个/cm3、4.1mg/m3;这表明烟气冷凝凝并装置耦合湿法脱硫可对烟气中PM10具有较好的脱除效果,其中数量浓度脱除效率达到70%~98%,质量浓度脱除效率为66%~88%,平均脱除效率分别约为91%和85%。

此外,测试结果还表明,烟气冷凝凝并装置耦合湿法脱硫可对PM2.5的数量平均脱除效率约为86%,质量平均脱除效率约为73%;对PM1数量脱除效率约为45%,质量平均脱除效率约为37%。对比可过滤颗粒物以及PM10的脱除效率,可知烟气冷凝凝并装置对烟气中PM10有更好的脱除促进效果。特别是针对0.1~1μm区间内的细颗粒物,该粒径范围内细颗粒物数量占比较高,且惯性力与扩散力作用不明显,存在一个穿透区间[21]。当应用二级冷凝凝并装置后,部分0.1~1μm区间内的细颗粒物可在过饱和水汽环境中通过水汽的非均相凝结长大为含尘液滴,促使粒径增加,甚至离开0.1~1μm的穿透区间,惯性作用力更加明显,更易被后续除雾系统等装置脱除。

图4 系统前后PM10浓度变化

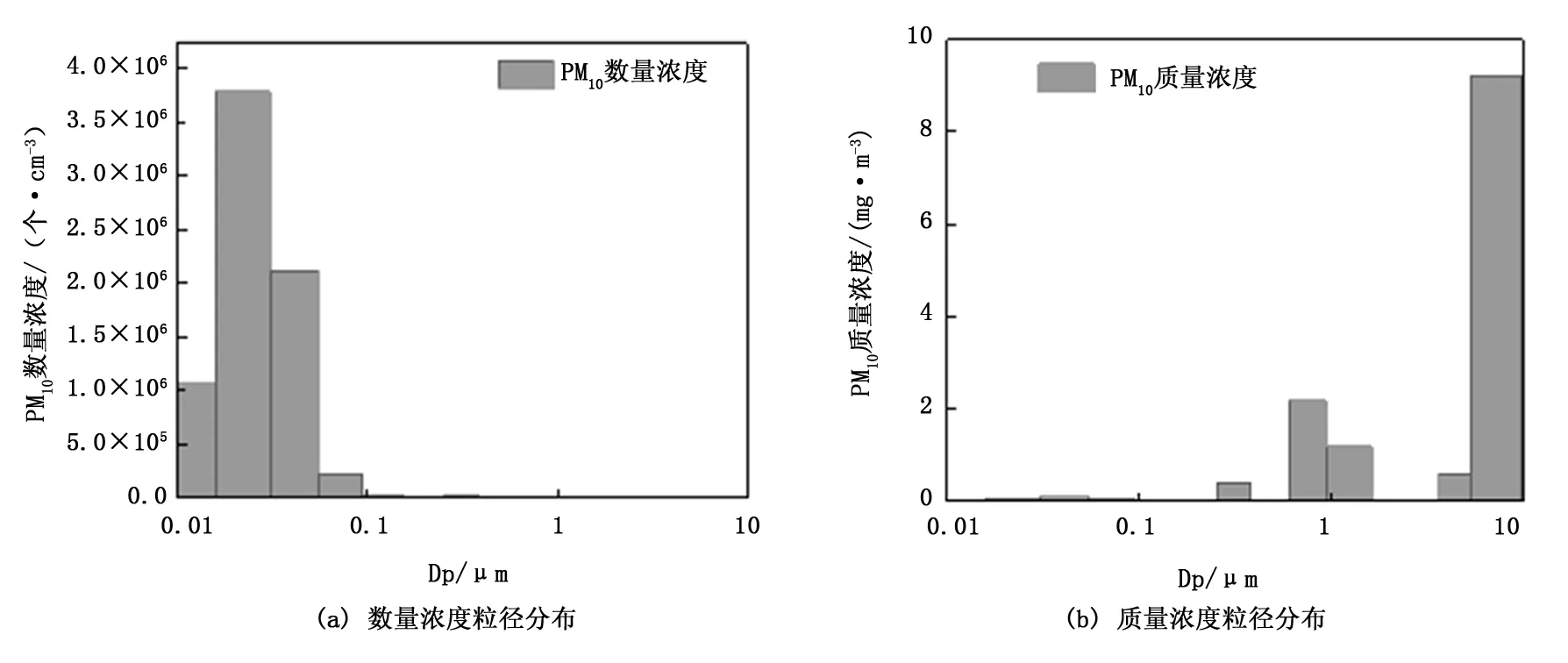

如图5、图6所示,分别给出脱硫进口以及二级冷凝出口烟气中PM10的粒径分布,对比可知,经过脱硫洗涤以及二级冷凝脱除,烟气中PM10的平均粒径降低,粗粒径段颗粒物减少,从数量浓度看,粒径为0.1~1.0μm的颗粒物被大量脱除,其峰值粒径从>0.1μm降低至<0.03μm,实现了对亚微米级颗粒物的有效控制,同时也可以看出,脱硫洗涤和二级冷凝脱除对粒径小于0.1μm的超细颗粒物也有一定的脱除作用,这主要是由于热泳力、扩散泳力增强,促进该粒径范围内细颗粒物向冷凝壁面运动沉积所致[22]。

图5 脱硫进口烟气中PM10粒径分布

图6 二级冷凝出口烟气中PM10粒径分布

3.3 烟气冷凝凝并装置深度脱除可凝结颗粒物的性能

在不同测点处分别对烟气中可凝结颗粒物的浓度进行采样测试,并计算相应的脱除效率,结果如图7所示。

由图7可以看出,脱硫入口处CPM浓度约为66.3mg/m3,经过脱硫洗涤与除雾作用后,烟气中CPM浓度下降约48%。随后烟气进入两级冷凝凝并装置,经凝并、洗涤作用后,烟气中CPM浓度出现大幅下降,下降率达70%左右,冷凝凝并装置出口CPM浓度仅约为9.9mg/m3。测试发现,当在湿法脱硫系统后加装两级冷凝凝并装置,可使烟气中CPM的脱除效率从原有的48%提升至84%,可有效降低CPM的排放。分析其原因是,高温烟气中CPM以气态形式存在,难以被喷淋洗涤以及除雾等形式脱除;而在冷凝凝并装置中,烟气温度有较大幅度的下降,导致大量气态污染物冷凝形成CPM,并在热泳力、扩散泳力作用下运动沉积或碰撞,形成具有更大粒径的颗粒物,进而在喷淋洗涤、除雾拦截等作用下脱除。

图7 各测点烟气中可凝结颗粒物浓度及脱除效率

3.4 烟气冷凝凝并装置深度脱除SO3的性能

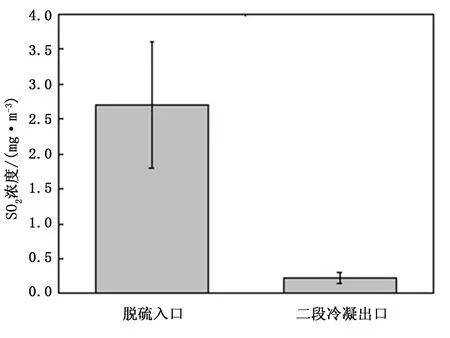

在脱硫塔入口及二级冷凝凝并装置出口处分别采集烟气中SO3浓度,其结果如图8所示。

图8 不同测点处烟气中SO3浓度

由图8可以看出,脱硫入口烟气中SO3平均浓度约为2.7mg/m3,而二级冷凝凝并装置之后烟气中SO3平均浓度仅为0.23mg/m3。这表明湿法脱硫耦合两级冷凝凝并装置对烟气中SO3具有较好的脱除效率,平均脱除效率约为91.5%。这是因为烟气在湿法脱硫系统以及冷凝凝并装置中大幅降温,温度远低于酸露点,可确保所有SO3冷凝形成硫酸雾滴,进而在与喷淋浆液滴接触时被捕集脱除。此外,形成的SO3酸雾雾滴虽然粒径较小,但由于其可溶解的性质,使其液滴的临界过饱和度较小,更易于在冷凝凝并装置中建立的过饱和水汽环境下凝结长大为大液滴,惯性力作用效果增强,有利于除雾器的进一步脱除。

4 结语

利用在线测试与采样测试相结合的方法,对新疆某电厂湿法脱硫后冷凝凝并装置对烟气中多污染物深度脱除性能开展测试分析,分别考察了冷凝凝并装置对烟气中可过滤颗粒物、可凝结颗粒物、PM10、SO3等污染组分的增强脱除效果,结论如下:

(1)综合湿法脱硫与二级冷凝凝并装置对可过滤颗粒物脱除效率约为75%,比单独湿法脱硫洗涤的脱除效率提高了37%。

(2)湿法脱硫耦合冷凝凝并装置对烟气中PM10具有较好的脱除效果,平均脱除效率达到91%(数量浓度)、85%(质量浓度),脱除颗粒物主粒径要位于0.1~1.0μm粒径段。

(3)湿法脱硫耦合冷凝凝并装置对脱硫净烟气中可凝结颗粒物脱除效率约为84%,在湿法脱硫的基础上提高了约36%,两者结合可有效控制可凝结颗粒物排放。

(4)在湿法脱硫后设置二级冷凝凝并装置可有效脱除烟气中SO3,平均脱除率约为91.5%。