含铜蚀刻废液制备硬脂酸铜技术研究

2022-04-12李嘉琪汤宇峰李丽敏

李嘉琪,汤宇峰,李丽敏

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

印刷电路板(Printed Circuit Board,简称PCB)是电子产品的重要组成部分,是电子元器件电气相互连接的载体。近年来随着电子工业的发展,印刷电路板生产发展极为迅速。蚀刻废液是印刷线路板蚀刻过程中产生的含有大量铜离子和铵盐或盐酸等具有较高经济价值的危险废物,列入国家《危险废物名录》中HW22 类[1]。在印制电路板加工过程中,根据蚀刻工艺要求的不同,一般情况下分为酸性蚀刻废液和碱性蚀刻废液两种。这些废液如果直接排放,不仅造成资源的严重浪费,而且也将对人类环境产生极为严重的破坏。故对其再生处理方法的研究,受到了人们极大的关注[2]。

硬脂酸铜又称十八酸铜盐,结构式为Cu(CH3(CH2)16COO)2,在橡塑工业中作为表面活性剂、叔胺生产的催化剂,防污涂料中的防污剂而得到广泛应用,同时还可用作聚氯乙烯热稳定剂[3],能与聚氯乙烯因受热分解出来的盐酸作用防止分解[4]。由于结构中存在长的烷烃链,它的物质疏水性较好,近年来常被研究者们用于超疏水表面的制备中[5]。

本实验以酸、碱性含铜蚀刻废液和硬脂酸为原料,制备出了质量合格的硬脂酸铜产品。实验首先确定了适宜的pH值,解决了反应铜回收率的问题,在此条件下研究了温度、时间等对产品质量的影响。

1 实验部分

1.1 实验材料及原理

酸性氯化铜蚀刻液(Cu2+含量106.5 g/L;盐酸浓度1.54 mol/L);碱性铜氨蚀刻液(Cu2+含量97.25 g/L;氨氮含量135.66 mol/L);PCB,江苏省某企业,硬脂酸、乙醇等,均为分析纯,国药集团化学试剂有限公司。

本实验利用碱性蚀刻废液中的NH4+与熔融的硬脂酸中和,反应生成硬脂酸铵,再向反应体系中投入适量酸性蚀刻废液,补充部分铜盐的同时,调节反应pH,沉淀出硬脂酸铜产品。化学反应方程式如下:

1.2 产品分析及标准

硬脂酸铜产品铜含量分析采用间接碘量法,参考HG/T 4825-2015“工业碱式碳酸铜”;游离酸含量分析参考HG/T 3667-2012“硬脂酸锌”。

1.3 主要仪器

X 射 线 衍 射 仪 ,D/MAX2500VL 型 ,对(C17H35COO)2Cu进行物相组成分析,扫描范围3°~11°,日本理学电机公司;傅里叶红外光谱,美国Thermo Nicolet。

1.4 实验方法

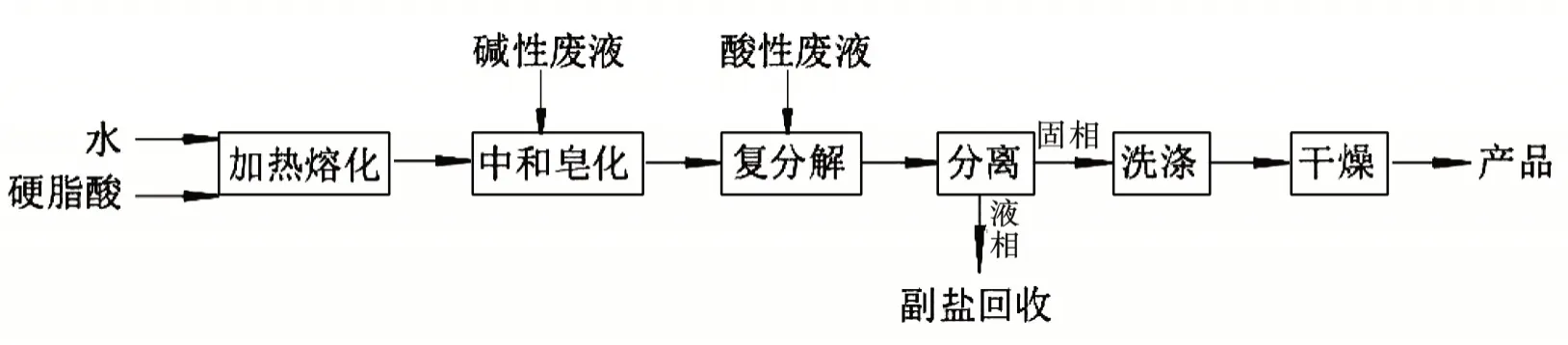

取计量的硬脂酸,加入计量的水,控制温度加热熔融后,按反应摩尔比加入计量的碱性蚀刻废液,中和皂化反应一段时间后引入计量的酸性蚀刻废液,经复分解反应后,抽滤、洗涤、干燥得到硬脂酸铜,对其表征和化学分析等。实验流程如图1所示。

图1 工艺流程图

2 结果与讨论

2.1 反应pH对产品铜含量及铜回收率的影响

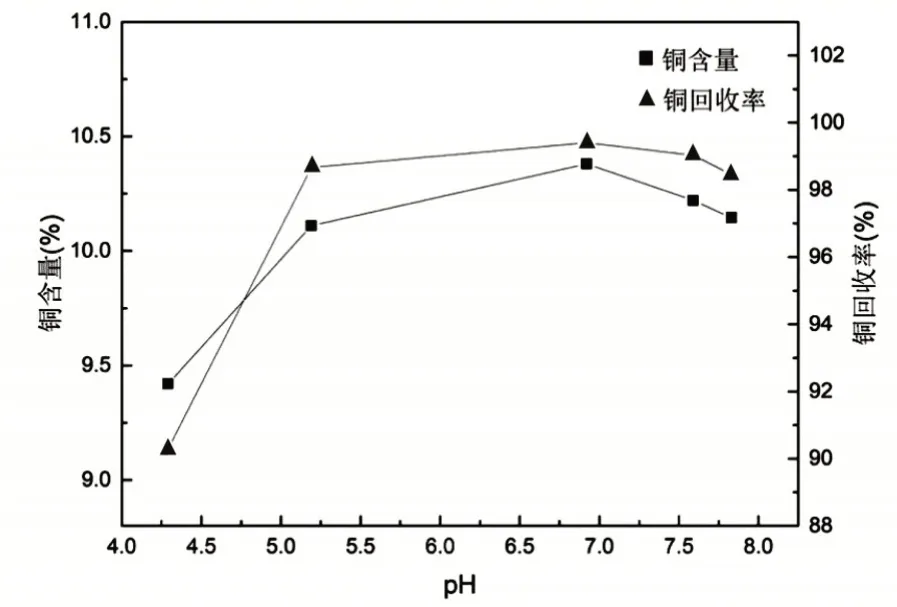

通过改变酸、碱蚀刻液投料比,控制反应pH,其他条件分别为:反应温度95℃,皂化反应1 h,复分解反应2 h,液固比8∶1。所得实验结果见图2。

图2 反应pH对产品铜含量及铜回收率的影响

由图2可见,随着pH升高,铜含量与铜回收率皆呈现先增大后减小的趋势。在近中性条件下,铜含量与铜回收率达到最大值,此时酸碱废液用量比为1∶1.4,铜回收率达99.40%。硬脂酸本身为弱酸,在酸性条件下不利于硬脂酸盐完全反应转化,而当体系处于碱性时,由于NH4+的存在,会与铜离子发生络合,此时生成硬脂酸铜与铜氨络合物的两个反应之间为竞争关系。

2.2 反应温度对产品铜含量和游离酸含量的影响

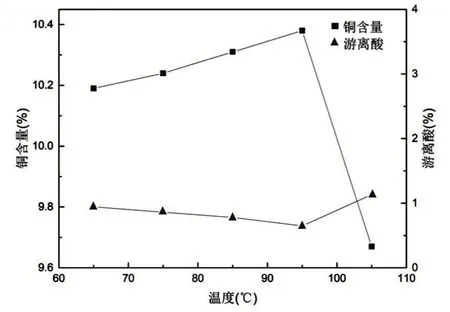

控制反应温度,其他条件分别为:pH=7,皂化反应1 h,复分解反应2 h,液固比8∶1。所得实验结果见图3。

图3 反应温度对产品铜含量和游离酸含量的影响

由图3 可见,随着反应温度升高,产物游离酸含量先缓慢减小,这是因为温度的升高使得反应体系黏度降低,分子运动变得更剧烈,分子之间有效碰撞的几率增大,反应速度加快,反应较完全;当温度超过95℃,尤其是体系沸腾时,皂化反应中产生的泡沫会随着沸腾鼓泡涌出反应釜,造成物料损失,过高的温度还可能导致产物水解[6];同时,反应介质水的挥发损失也迅速增大,使得产物游离酸含量略有增加。由此最佳反应温度确定为95℃。

2.3 反应液固比对产品铜含量和游离酸含量的影响

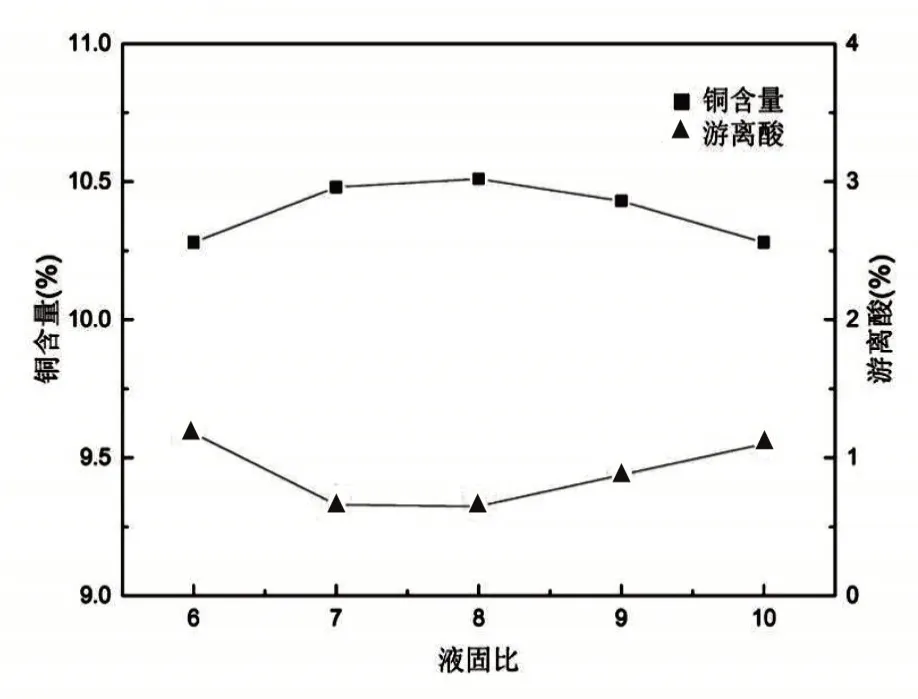

控制反应液固比,其他条件分别为:pH=7,反应温度95℃,皂化反应1 h,复分解反应2 h。所得实验结果见图4。

图4 反应液固比对产品铜含量和游离酸含量的影响

由图4 可见,液固比小于8 时,随着液固比的增大,产物游离酸含量迅速减小,说明水有利于反应的进行。通过观察实验现象,反应物料在复分解反应开始后会出现一个吸水膨胀粘稠化的过程[7]。当反应介质水量不足时,其流动性明显变差,以致难以有效地搅拌,因而出现物料结块现象,导致产物游离酸含量增大,这一现象表明,水可能参与了过渡状态的形成,并且具有催化作用。当液固比大于8时,增大液固比导致产物游离酸含量增大,铜含量减小,其原因可能是介质水过量时,反应逆向进行,水解后的铜离子不易吸附在产物上。由此确定最佳反应液固比为8∶1。

2.4 复分解反应时间对产品铜含量和游离酸含量的影响

控制第二步复分解反应的时间,其他条件分别为:pH=7,反应温度95℃,皂化反应1 h,液固比8∶1。所得实验结果见图5。

图5 复分解反应时间对产品铜含量和游离酸含量的影响

反应时间的长短直接影响到反应是否完全及产品纯度的高低。复分解反应为Cu2+与NH4+的置换,反应时间过短,反应不完全;反应时间过长,已经生成的产物又会发生部分水解,导致游离酸含量缓慢增大,产物金属含量在1.5 h 后随着时间的延长而减小。由于产物水解,水解后的金属离子与NH4+结合形成铜氨络合物进入液相,导致产物铜含量降低以及游离酸含量升高。因此确定最佳复分解反应温度为2 h。

2.5 皂化反应时间对产品铜含量和游离酸含量的影响

控制第一步皂化反应的时间,其他条件分别为:pH=7,反应温度95℃,复分解反应2 h,液固比8∶1。所得实验结果见图6。硬脂酸皂化反应实质是一个酸碱反应,该反应能很快达到平衡。由于硬脂酸铵易水解,反应不易达到完全。由图6 可见,当反应时间小于75 min 时,随着反应时间的延长,反应进行得更完全,产物游离酸含量减小,铜含量上升;反应时间大于75 min时,产物中的游离酸含量略有上升,这可能是由于反应时间过长,硬脂酸铵部分水解造成的。因此初步确定最佳皂化反应时间为75 min。

图6 皂化反应时间对产品铜含量和游离酸含量的影响

3 产品表征及分析

3.1 XRD表征

图7 为硬脂酸铜产品的XRD 图,在3°~11°可以观察到四个不同的峰,这四个不同的峰归属于硬脂酸铜,与许多文献报道的一致[8],证实了硬脂酸铜的生成。除硬脂酸铜衍射峰外无杂质峰,说明本实验制得的产品为纯度较高的硬脂酸铜。

图7 硬脂酸铜产品的XRD谱图

3.2 FT-IR表征

硬脂酸与硬脂酸铜的不同仅在羧酸盐端,因为Cu取代了羧酸的氢原子[9]。如图8 所示,代表硬脂酸的-CH3和-CH2所对应的吸收峰分别为2 917.18 cm-1、2 849.10 cm-1;代表反应产物-CH3和-CH2所对应的吸收峰分别为2 956.37 cm-1、2 849.60 cm-1。这两个官能团所对应的吸收峰并没有明显的改变,由此可得,所制备的产品中含有-CH3和-CH2这两个官能团。硬脂酸在1 701.90 cm-1处的峰是由于羰基的伸缩,由于COO-与Cu2+结合形成新的双配位结构,导致这个峰移动到波数较低的1 586 cm-1处。因此,可以得出结论,所制备的物质为硬脂酸铜。

图8 硬脂酸和硬脂酸铜的FT-IR光谱

4 结论

(1)本文以酸、碱性蚀刻废液为原料,与熔融态硬脂酸在pH=7,反应温度95℃,皂化反应75 min,复分解反应2 h,液固比8∶1 等条件下制备得到的产品铜含量为10.61%,游离酸含量为0.44%,满足产品质量要求。

(2)XRD与FT-IR测试结果均表明,本工艺制备的产品为单一组分硬脂酸铜。

(3)本实验同时处理了两种蚀刻废液,降低了生产成本,实现了原料的创新,对经济效益和环保均有一定意义。