基于工作温度8Cr4Mo4V钢制轴承外套圈尺寸及应力变化特征分析

2022-04-09夏云志颜家森于兴福魏英华杨文武刘雨健

夏云志,颜家森,于兴福,魏英华,杨文武,刘雨健

(1.中国航发 哈尔滨轴承有限公司,黑龙江 哈尔滨 150500;2.中国航发 湖南动力机械研究所,湖南 株洲 412002;3.沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

8Cr4Mo4V钢具有高的疲劳强度和疲劳寿命、高的高温硬度、高强度和高韧性等优异的力学性能[1-7],被广泛应用于航空发动机、燃气轮机轴承制造。随着航空技术的发展,航空器的飞行速度提高,发动机的推重比越来越高,发动机轴承的工作载荷越来越大,转速越来越快,需要承受的工作温度也越来越高。当轴承的工作温度高于150 ℃时,普通轴承钢已经难以达到要求,必须采用耐热轴承钢。8Cr4Mo4V钢为高温轴承制造用钢,其可用于制造工作温度范围为100~300 ℃的轴承。

轴承是一种精密的机械基础件,轴承内圈及外圈的尺寸精度直接影响着轴承的制造质量和使用寿命。我国制造轴承的精度等级偏低,轴承服役寿命不足,严重制约了我国航空发动机性能的进一步提升。而引起轴承尺寸变化的主要原因是轴承中亚稳相的转变和残余应力释放,成品轴承存放和服役期间的尺寸变化可导致轴承装配游隙超标,改变轴承受力状态,缩短轴承服役寿命[8-12]。

现有热处理条件下,8Cr4Mo4V钢制轴承套圈和滚动体的主要组织是回火马氏体+残留奥氏体+碳化物,过饱和马氏体和析出碳化物能够保证其具有高硬度和耐磨性。但是马氏体组织的不足之处是在轴承存放和服役期间会发生深度回火转变,即固溶于马氏体中的碳不断析出,形成碳化物,降低了马氏体的过饱和度,导致马氏体的晶格尺寸减小,轴承套圈宏观表现为尺寸减小。另外轴承套圈中的残留奥氏体在存放和工作期间也会不断地转变为马氏体,将导致轴承的尺寸增大。残留奥氏体转变的马氏体,仍然会发生回火转变。另外,轴承在加工中形成的残余应力,在存放和工作条件下也会逐渐释放,也是引起轴承尺寸变化的原因。

因此,本研究通过对8Cr4Mo4V钢制造的一种直壁轴承外套圈在不同工作温度下进行保温,模拟轴承工作温度及变化,分析温度、时间对轴承外套圈尺寸、表面残余应力和微观组织的影响,进而揭示轴承外套圈工作温度下的尺寸及应力变化特征。

1 试验材料与方法

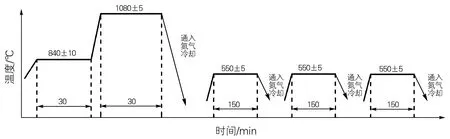

采用8Cr4Mo4V钢制备直壁圆筒形轴承外套圈,外套圈采用真空热处理炉进行淬火+回火处理,具体热处理工艺如图1所示。外套圈经过淬火+回火处理后,外径为φ73.77 mm,内径为φ64.4 mm,幅高为29.35 mm。

图1 热处理工艺曲线

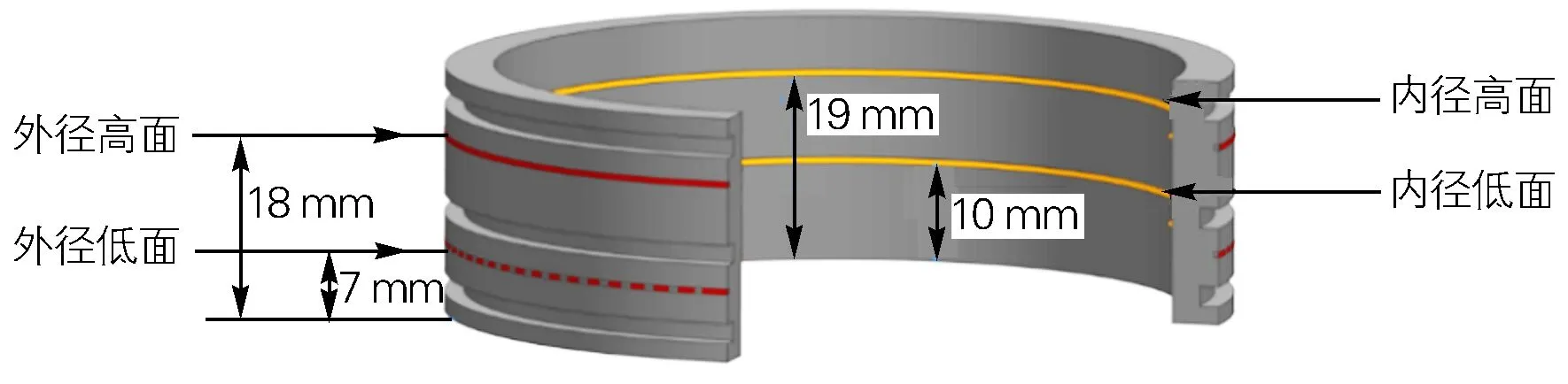

将加工完成的成品轴承外套圈分别置于120、150、220和250 ℃的保温箱中,模拟在工作温度下保温,然后每隔2 h取出,冷却至室温,再放入保温箱中保温,如此循环进行,累积时间共计300 h(只包括在箱时间),每累积10 h测量轴承外套圈尺寸。尺寸测量采用扭簧仪,精度为0.001 mm,经不同时间保温处理后,采用与轴承外套圈外径或内径尺寸仅差几微米的标准圆规,测量轴承外套圈内、外径尺寸,测量尺寸的位置固定。其中内径测量两个圆周位置,一个为内径低面,另一个为内径高面,内径低面位置为内径从底沿至高度为10 mm处的圆环位置,内径高面位置为内径从底沿至高度为19 mm的圆环位置,外径低面和外径高面位置分别为外径环面从底沿至高度为7 mm和18 mm圆环位置,选择的测量位置位于轴承外表面两个沟槽之间。每次尺寸测量时沿外套圈测量5个点,然后取平均值作为该圆环处轴承外套圈的内、外径尺寸。尺寸测量位置如图2所示。将测得的外套圈尺寸与标样之间的差值作为套圈的尺寸进行记录,并绘制尺寸变化规律。保温累积期间每隔50 h,进行一次-55 ℃ 的冷处理,冷处理时间为2.5 h,冷处理完成后,采用Stress-X型表面残余应力检测仪,测定轴承外套圈内、外径表面的残余应力,残余应力测量点的位置与尺寸测量点的位置相同。

图2 尺寸及残余应力检测位置示意图

取经过淬火+回火处理的块状试样,同炉随轴承试样进行上述保温处理,保温至300 h后取出,采用Gemini 300型热场扫描电镜观察试样的微观组织,组织观察所用腐蚀剂的配比为:100 mL C2H5OH+2.5 g(NO2)3C6H2OH+5 mL HCl。

2 试验结果

2.1 尺寸及残余应力

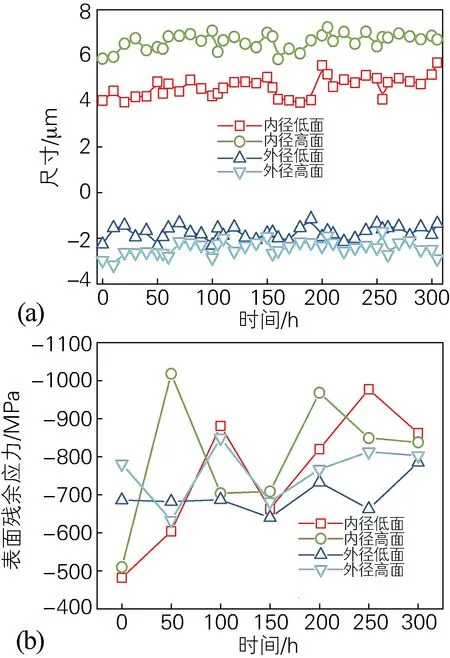

工作温度为120 ℃时,轴承外套圈内、外径不同位置处的尺寸和表面残余应力随保温时间的变化如图3所示。直壁圆筒形轴承外套圈的内、外径尺寸随保温时间的增加逐渐增大,保温期间尺寸增大量为1~1.5 μm。120 ℃下,测定内外径表面的残余应力均为压应力,随着保温时间的延长,表面残余应力绝对值整体呈增大趋势,内径残余应力值初始状态为-500 MPa,随着保温时间的增加,其残余应力数值波动剧烈,整体呈逐渐增大的趋势,最大数值升至-1000 MPa,经300 h保温处理后残余应力值超过-800 MPa,内径表面残余应力增大幅度为300~400 MPa。而外径表面的残余应力变化平缓,在个别时间点出现了应力降低的特征,但整体呈逐渐增加趋势,初始状态下外径表面的残余应力在-700~-800 MPa之间,经300 h保温处理后残余应力提高至-800 MPa左右,外径表面残余应力增加了20~100 MPa。

图3 120 ℃下轴承外套圈尺寸(a)和表面残余应力(b)随时间的变化曲线

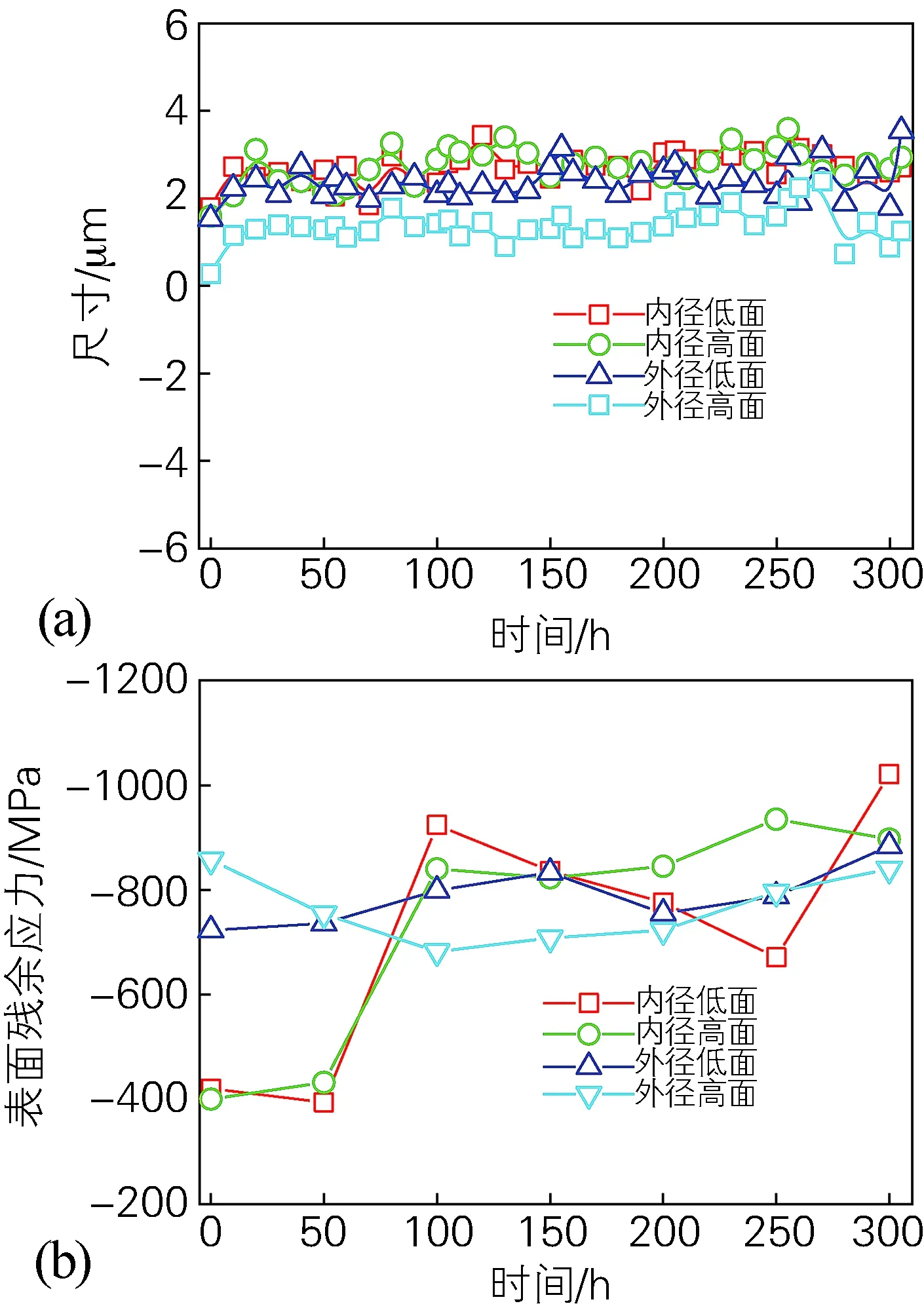

工作温度为150 ℃时,轴承外套圈的尺寸和表面残余应力随保温时间的变化如图4所示,内、外径的尺寸均逐渐增大,增大幅度为1~2 μm。内径表面残余应力绝对值整体呈上升趋势,波动幅度明显,经300 h保温处理后残余应力在-900~-1000 MPa之间,残余应力增大了500~600 MPa;而轴承外套圈外径表面残余应力变化平缓,有的区域表面残余应力绝对值先降低,然后又升高,而有的区域表面残余应力绝对值缓慢升高,但也存在降低的区域,外径高面整体呈增大趋势,其增大幅度为160 MPa左右,经300 h保温处理后轴承套圈外径表面的残余应力值达到-800 MPa。

图4 150 ℃下轴承外套圈尺寸(a)和表面残余应力(b)随时间的变化曲线

220 ℃下,轴承外套圈尺寸及表面残余应力变化如图5所示。尺寸变化特征为内、外径的尺寸整体上增大,增大幅度为1~2 μm。内径表面残余应力绝对值随着保温时间的增加先增大后减小,然后又增大,经过300 h保温处理后残余应力位于-600~-800 MPa之间,内径表面残余应力值增大幅度为220~400 MPa。外径表面残余应力值初始态为-600~-800 MPa,保温期间应力值处于波动状态,既存在残余应力增大也存在残余应力减小,经100 h保温处理后,残余应力值变化波动幅度减小,经300 h保温处理后的残余应力值为-680 MPa。

图5 220 ℃下轴承外套圈尺寸(a)和表面残余应力(b)随时间的变化曲线

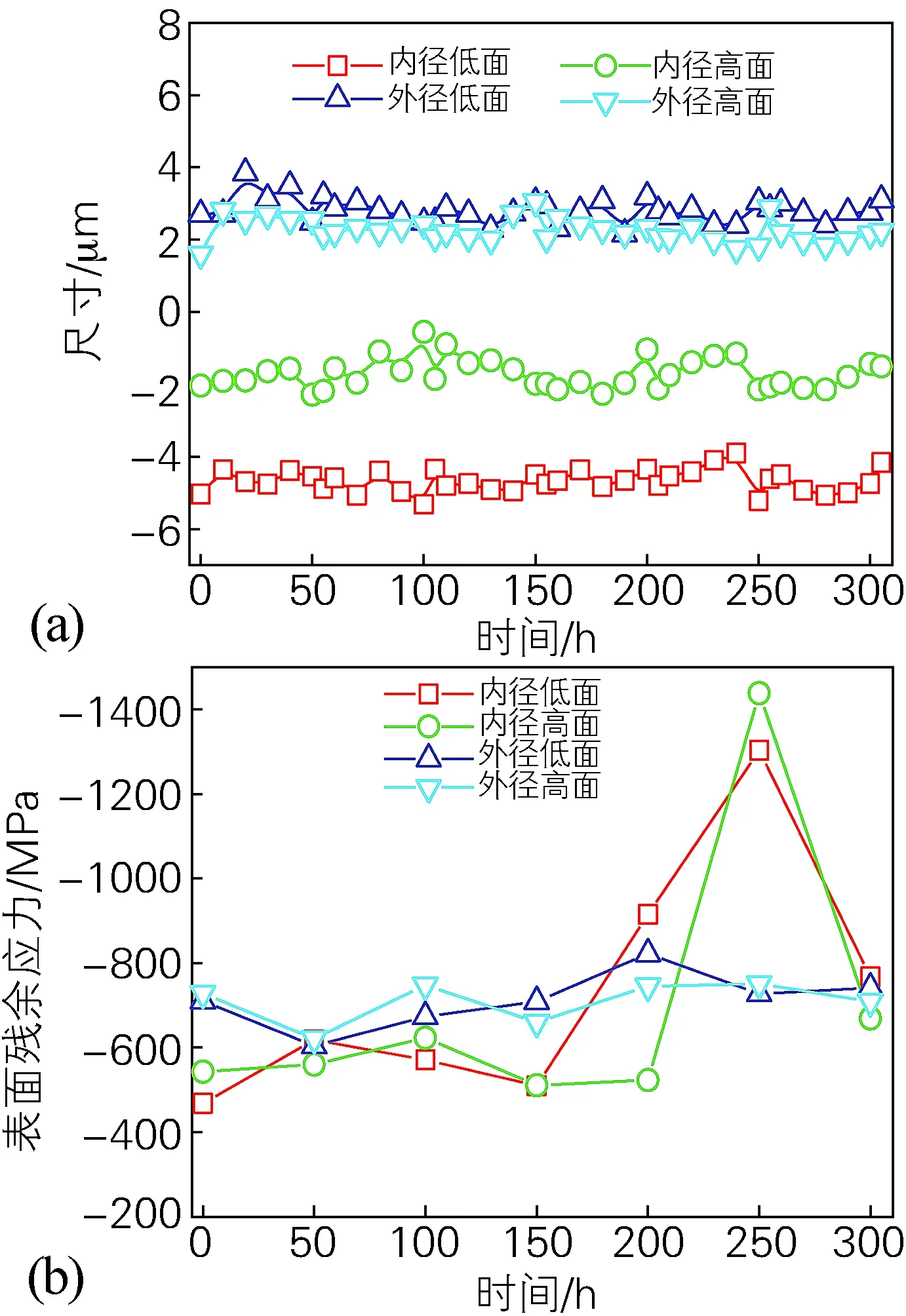

250 ℃下,套圈内径和外径的尺寸及表面残余应力变化如图6所示。尺寸变化特征是内径及外径的尺寸均波动增大,最终增大幅度为1~2 μm。内径表面残余应力绝对值初始阶段缓慢增大,当保温时间超过200 h时内径表面残余应力绝对值增大明显,当时间达到250 h时内径表面残余应力绝对值达到最大,内径高面的残余应力值达到了-1400 MPa,但保温时间为300 h时又恢复至-700 MPa左右,应力值增大幅度为100~300 MPa。外径表面残余应力处于波动状态,当保温时间达到200 h时外径高面残余应力绝对值最大,然后开始出现缓慢降低,经过300 h保温处理后与初始状态相比残余应力值大小相当,残余应力最终保持在-700 MPa附近。

图6 250 ℃下轴承外套圈尺寸(a)和表面残余应力(b)随时间的变化曲线

2.2 微观形貌

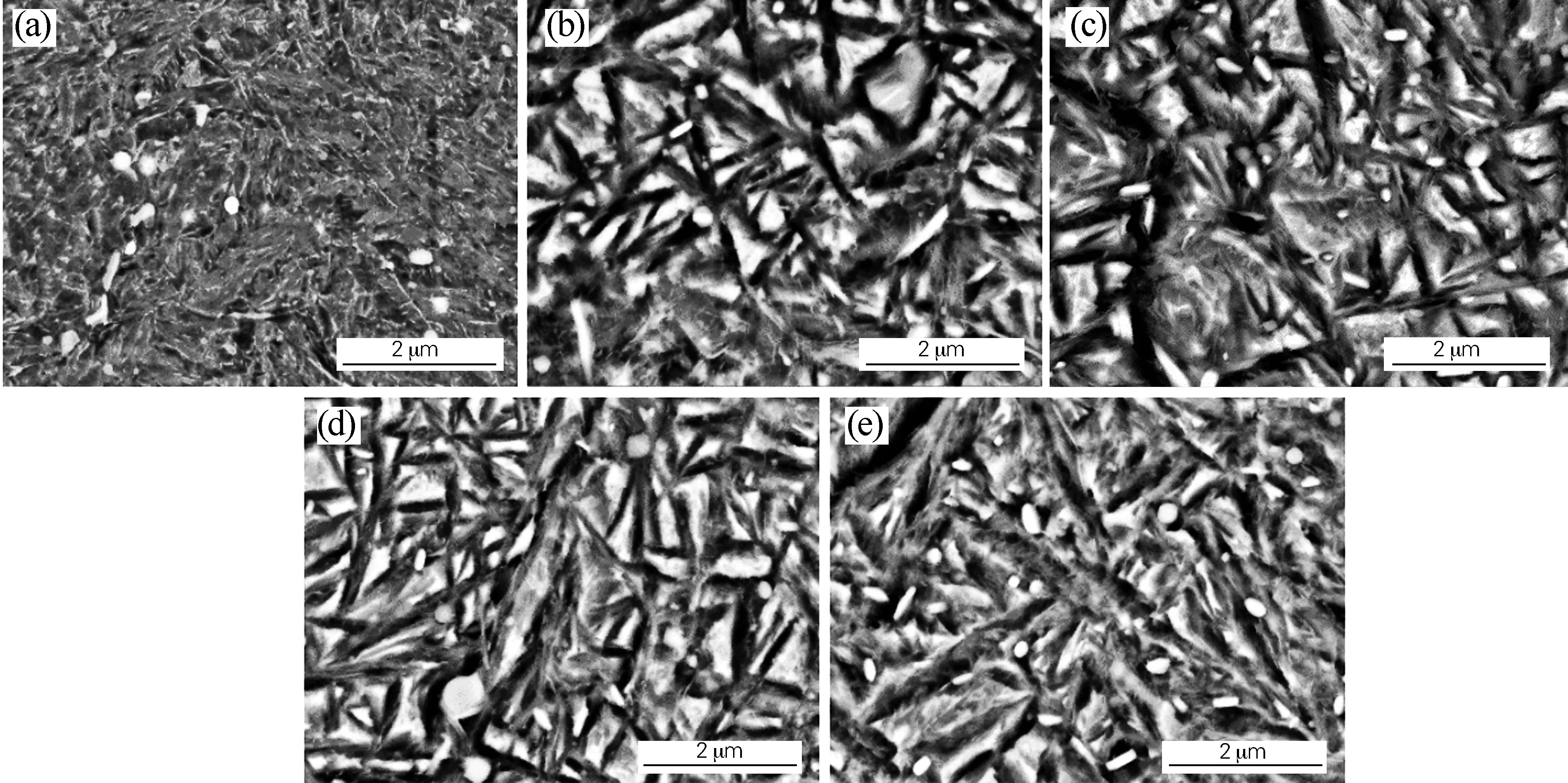

工作温度下保温300 h后轴承外套圈的微观形貌如图7所示。轴承钢经淬火+回火处理后,钢中析出颗粒状碳化物,但基体组织仍是回火马氏体。经120、150、220和250 ℃保温处理300 h后,钢中的组织发生了变化,析出的碳化物将基体分割呈块状,且随着加热温度的升高,马氏体发生深度回火,析出大量细小的毛状碳化物。

图7 不同工作温度下保温300 h后轴承外套圈的显微组织

3 讨论

3.1 工作温度下尺寸变化特征

采用真空淬火+回火处理后的轴承外套圈,其组织主要由回火马氏体+残留奥氏体+碳化物构成,一般情况下认为已经析出的碳化物为稳定相,在工作温度下不会引起尺寸的变化。但是残留奥氏体和马氏体均为亚稳相,其在保温条件下发生相转变将引起尺寸变化。除了相变引起尺寸变化外,套圈中残余应力的释放也是引起尺寸变化的因素,内径表面残余压应力的释放能够使内径尺寸增大,而外径表面残余压应力的释放,同样会使外径尺寸增大。另外,钢中的残留奥氏体转变为马氏体同样会引起轴承外套圈尺寸增大,而马氏体发生深度回火,碳化物自过饱和α-Fe中析出,引起轴承套圈尺寸减小。

本试验用到的直壁圆筒轴承外套圈幅高较大,达到了29.35 mm,因此外套圈在尺寸变化时,不同部分之间会存在差异,但是也会相互制约,各个部分尺寸的增大或者减小需要相互协调,最终导致轴承套圈尺寸变化平缓,波动幅度较小。在120、150、220和250 ℃工作温度下,轴承外套圈的尺寸变化特征相似,初始阶段内径尺寸均为增大,同时套圈的外径尺寸也增大,由不同温度下的尺寸变化特征(见图3~图6)可见,在初始阶段多数套圈外径的尺寸增大幅度大于内径尺寸增大幅度,这是由于套圈在保温0~30 h,钢中同时发生着残留奥氏体向马氏体的转变、马氏体回火析出碳化物转变和残余应力的释放。其中残留奥氏体向马氏体转变使轴承外套圈尺寸增大,马氏体回火析出碳化物使轴承套圈尺寸减小,而残余应力释放使轴承套圈尺寸增大,最终轴承套圈所显现的尺寸变化特征是三者综合作用的结果。因为工作温度条件下,碳的扩散非常缓慢,马氏体回火析出碳化物是一个缓慢的过程,该温度下达到基体内碳元素和析出碳化物之间的动态平衡需要较长的时间。因此在轴承套圈保温处理的初始阶段,奥氏体转变为马氏体和残余应力释放主导轴承套圈尺寸变化。残留奥氏体转变为马氏体的相变行为,是使轴承外套圈体积增大的相变特征。理论上认为轴承外套圈的体积膨胀会使外径尺寸增大,内径尺寸减小,但是实际测得的数据表明,轴承外套圈的内、外径尺寸均增大,这主要是由于残余应力释放引起了轴承套圈的尺寸增大,外径尺寸的增大幅度大于内径尺寸的增大幅度,恰恰说明了残留奥氏体转变和应力释放同时发生,使轴承套圈的外径尺寸变化量大于内径尺寸变化量。当保温时间超过30 h后,轴承套圈的尺寸处于波动状态,时而增大,时而减小,但总体变化趋势缓慢增大,分析认为保温30~300 h之间,大部分残留奥氏体已经向马氏体转变,该阶段引起尺寸变化的主导因素为残余应力的释放,但是也存在少量的残留奥氏体转变为马氏体和马氏体深度回火,因此该阶段的尺寸处于波动状态。

3.2 工作温度下表面残余应力变化特征

理论分析认为,无论是内径残余应力的释放还是外径残余应力的释放,只能使轴承套圈中的残余压应力数值减小,而不会引起残余压应力数值的增大,但是由测定残余应力数值可见,轴承套圈内外径的残余应力均存在波动,内径表面残余应力波动幅度大,外径表面残余应力波动幅度小,随着保温时间的增加,残余应力整体上呈上升趋势,且内径残余应力的增大幅度大于外径残余应力的增大幅度,如图3~图6所示。这是因为轴承套圈中除了残余应力释放,相变也会引起残余应力的变化。相变引起残余应力变化的因素主要有两个方面,一是轴承钢中奥氏体转变为马氏体,体积膨胀引起残余压应力增大,无论是轴承套圈的外径和内径区域,残留奥氏体的转变均会引起体积膨胀,引起残余压应力增大。当轴承套圈的内径区域和外径区域均发生残留奥氏体向马氏体转变时,外径区域与内径区域相比应力更容易释放,外径区域残余应力释放量大于内径区域,因此内径区域残余应力增大值高于外径区域。而残留奥氏体的转变又与残余应力的大小存在一定关系,残余压应力起抑制残留奥氏体向马氏体转变的作用,压应力数值越高,残留奥氏体转变为马氏体的数量就会越少。具有高的压应力区域不利于残留奥氏体向马氏体的转变,导致在相同的保温温度和时间下,内径区域残留奥氏体向马氏体的转变量少于外径区域的转变量。二是马氏体的回火和深度回火,碳化物自过饱和的α-Fe中析出,引起轴承外套圈体积减小。理论分析认为,保温期间受应力影响轴承外套圈内、外径区域残留奥氏体转变为马氏体的数量不同,外径区域有更多的残留奥氏体转变成了马氏体,因此外径区域会有更多数量的马氏体发生回火转变,将导致外径区域体积减小幅度大于内径区域,外径区域的尺寸减小量大于内径区域,而内径区域又会限制外径区域的缩小,从而导致内径区域残余压应力增大。

当外径尺寸减小幅度大于内径尺寸减小幅度时,内径残余应力增大的同时,在某些套圈上也会表现出外径残余压应力减小,如图3、图5和图6中在保温200~300 h时,部分轴承套圈的外径残余应力存在降低阶段。因此可以通过对轴承套圈表面残余应力变化特征的分析,确定出工作温度及不同时间轴承套圈中发生的主要相变类型。

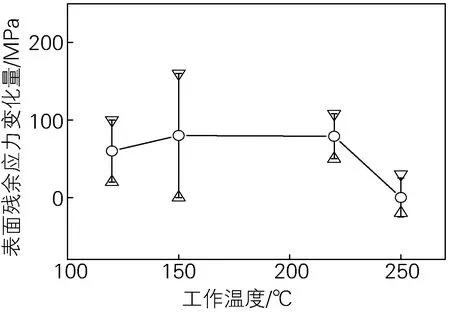

初始状态下,轴承外套圈内、外径表面的残余应力为压应力,内径残余应力数值范围为-400~-500 MPa,而外径表面残余压应力较高,为-600~-800 MPa,且多集中在-700 MPa以上。工作温度下,随着保温时间的增加,内径表面的残余应力增大,同时其波动幅度较大。引起内径表面残余应力增大的主要原因包括:①轴承外套圈中残留奥氏体转变为马氏体,体积膨胀;②内径区域因回火减小的尺寸小于外径区域。轴承在工作温度保温期间,这两种转变特征均会存在,在二者共同作用下导致内径表面残余应力增大。可以确定,当内径表面残余应力增大幅度最大时,为残留奥氏体转变导致的体积增大最大阶段。当套圈在工作温度下发生残余应力释放时,套圈残余应力会有所降低,但是同时尺寸会增大。不同温度下经300 h保温处理后,轴承套圈的内径表面残余应力与原始态相比增大量的比较如图8所示。

图8 不同工作温度下轴承外套圈内径表面残余应力变化量

由图8可知,当工作温度为120 ℃时,内径表面残余应力增加幅度较小,当工作温度为150 ℃时,残余应力增大幅度较大,当温度为220 ℃和250 ℃时,随着温度增加,内径残余应力增大幅度降低。说明,在150 ℃时,残留奥氏体更容易向马氏体转变,体积膨胀导致内径残余应力增大,但是该温度下,残余应力的释放又比较缓慢,因此内径残余应力增大幅度最大。由图4(b)可知,在100 h前轴承套圈内径低面的残余应力大幅度增加,说明套圈中残留奥氏体转变为马氏体的数量较多,当保温处理时间为100~250 h阶段时,内径低面的残余应力降低,同时外径低面的残余应力也出现了降低,印证了该区域在初始阶段生成了大量马氏体,此期间发生了回火析出碳化物,降低了表面残余应力。

初始状态下,轴承套圈外径表面的残余应力为压应力,数值范围为-600~-800 MPa,工作温度下,随着保温时间的增加,外径表面的残余应力增大。不同温度下轴承套圈的外径表面残余应力变化量如图9所示。由图9可知,当工作温度为120 ℃时,残余应力增加量较小,当工作温度为150 ℃时,残余应力增大量较大,当温度为220 ℃时,其增大量与150 ℃相当,当温度为250 ℃时,外径表面残余应力增大量降低。外径表面残余压应力的增大,主要与残留奥氏体转变为马氏体相关,当温度为150 ℃和220 ℃时,残余压应力增大幅度最大,可以确定在该温度条件下,残留奥氏体更容易转变为马氏体。而马氏体发生深度回火导致的体积收缩,将降低外径表面的压应力,但是实测条件下外径表面的残余压应力数值仍然为增大状态,说明在300 h的整个保温期间,残留奥氏体转变为马氏体导致体积膨胀增加的残余压应力数值,大于马氏体回火收缩导致的残余压应力降低值。当温度为250 ℃后,马氏体回火程度增加,同时在较高的温度条件下更有利于残余压应力的释放,因此最终的表面残余压应力数值降低。

图9 不同工作温度下轴承外套圈外径表面残余应力变化量

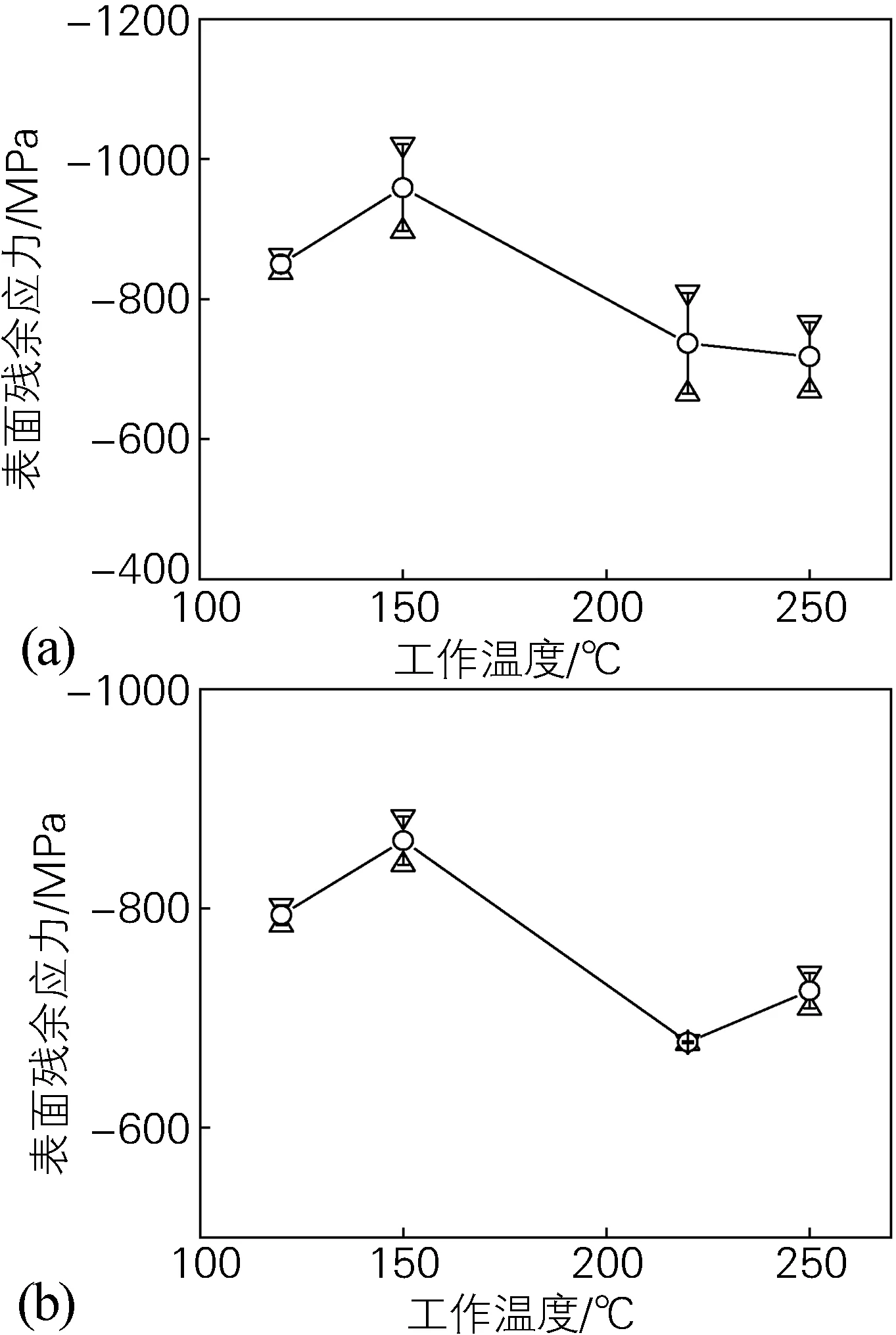

无论是内径表面残余应力,还是外径表面残余应力,在长时间保温期间,其表面的残余应力都是发生相变产生的应力和温度作用下的应力释放综合作用的结果,当相变完全后,其表面残余应力均会因其缓慢释放而逐渐降低,本试验中因为时间仅仅为300 h,所以相变对残余应力的影响尚未达到稳定状态,仍然处于变化过程中。不同工作温度条件下,经过300 h保温处理后,轴承套圈内、外径表面的最终残余应力如图10所示。

图10 保温300 h后轴承外套圈内径(a)和外径(b)表面残余应力

由图10(a)可知,当工作温度为120 ℃时内径表面最终残余应力为-850 MPa左右,当温度提高至150 ℃时内径表面最终残余应力达到最大值,为-950 MPa左右,然后随着温度增加,表面残余应力数值降低,当温度达到250 ℃时,表面残余应力达到最小值,为-718 MPa 左右。由图10(b)可知,当工作温度为120 ℃时,外径表面残余应力为-800 MPa左右,当温度提高至150 ℃时外径表面残余应力最大,为-865 MPa左右,然后随着温度增加,表面残余应力值降低,当温度为250 ℃时,表面压应力稍有上升,但上升幅度不大。

内外径表面的最终残余应力数值均随着工作温度的增加整体下降,说明工作温度提高有利于表面残余应力的释放。

4 结论

8Cr4Mo4V钢制直壁圆筒形轴承外圈经淬火+回火处理,加工至最终尺寸后,在工作温度为120、150、220和250 ℃保温处理300 h后,测定轴承套圈的尺寸和表面应力变化得到以下主要结论:

1)在120、150、220和250 ℃工作温度下,保温至300 h后轴承外套圈的尺寸均增加1~2 μm,初始阶段轴承外套圈外径尺寸增大幅度大于内径尺寸增大幅度。

2)工作温度下,因内径、外径区域相转变的差异性,导致残留奥氏体转变为马氏体,马氏体深度回火,均会使轴承套圈内径表面残余应力增加,温度为150 ℃时,内、外径表面残余应力增加幅度达到最大值,之后随着保温温度的升高,表面残余应力增加幅度降低。随着工作温度的提高和保温时间的延长,300 h处理后轴承外套圈表面残余应力因释放而逐渐降低。

3)在保温初期,轴承外套圈内径和外径表面残余应力的增大是由于轴承钢中残留奥氏体转变为马氏体,发生体积膨胀引起的。马氏体发生深度回火导致体积收缩,当套圈内、外径尺寸收缩量不同时,将引起内、外径表面残余应力变化趋势不同,尺寸收缩将导致内径表面残余压应力增大,而外径表面残余压应力减小。较低的工作温度有利于残留奥氏体转变为马氏体,而高的工作温更有利于马氏体深度回火和残余应力的释放。