中锰钢ART工艺C、Mn元素配分的热力学研究

2022-04-09田亚强蔡志新徐海卫张宏军狄国标陈连生

田亚强,蔡志新,徐海卫,张宏军,韩 赟,狄国标,陈连生

(1.华北理工大学 冶金与能源学院 现代冶金技术教育部重点实验室,河北 唐山 063210;2.首钢京唐钢铁联合有限责任公司 技术中心,河北 唐山 063200)

近年来,人们对中锰钢进行了大量的研究工作。在逆转变奥氏体(Austenite reverted transformation,ART)退火过程中,为实现奥氏体稳定性和奥氏体中C、Mn的富集,需要增加退火时间,导致中锰钢的制备周期延长和生产成本增加[1-3]。这就需要对中锰钢ART工艺中合金元素配分的规律进行深入研究,试图寻求退火温度和保温时间最佳的组合,而通过奥氏体逆相变过程的热力学计算,可高效地获得试验研究所需的逆相变退火工艺参数配置,节省时间、节约成本、缩短试验流程。Speer等[4]最先提出的热力学模型,利用Thermo-Calc软件对局部平衡下的奥氏体板条进行了数值模拟,模拟结果与实测结果基本一致,并与退火时间的对数呈比例关系。Da Silva等[5]研究了冷轧Fe-7Mn-0.1C-0.55Si中锰钢在低温回火过程中碳化物析出的热力学和动力学,利用Thermo-Calc模拟,根据LENP模式预测了碳化物的生长,在界面处保持局部化学平衡,证实了LENP确实是碳化物的生长模式,Mn的偏析是成核的必要条件。

中锰钢ART过程中,随着奥氏体的形核长大,出现C、Mn元素由铁素体和马氏体向奥氏体中配分[6-7]。C元素的配分在短时间内即可实现,而Mn元素的配分对奥氏体的长大和Mn元素在奥氏体中的富集程度的影响最为显著。本研究尝试在现有的低碳硅锰钢两相区Mn元素配分理论的基础[8-10]上,通过热力学计算、试验验证等方式,阐明中锰钢ART过程中的合金元素配分行为,为之后的研究提供便利和理论依据。因此,以0.1C-7.2Mn中锰钢为研究对象,利用Thermo-Calc软件计算ART过程中C、Mn元素的扩散机制以及C、Mn元素在逆相变奥氏体、马氏体及铁素体中配分的热力学条件,预测得到稳定的残留奥氏体的ART最佳退火温度和退火时间,以优化试验钢的组织与力学性能。

1 试验材料与方法

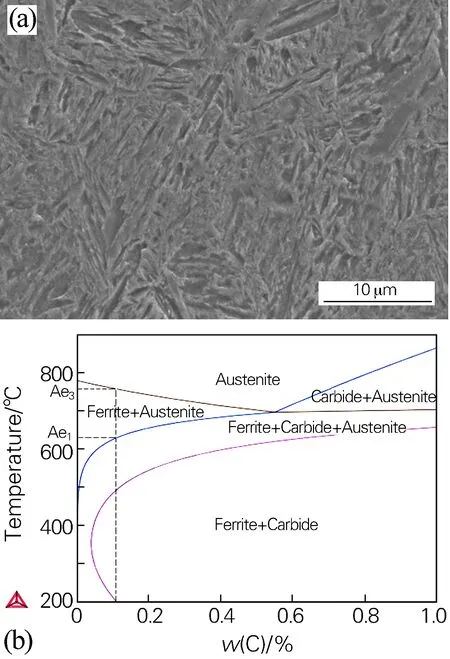

试验钢的化学成分(质量分数,%)为0.1C、7.2Mn、0.28Si、0.007P、0.007S,余量Fe。将冶炼好的铸锭加热至1200 ℃,保温2 h均匀化,开轧温度1200 ℃,终轧温度不低于900 ℃,经7道次轧制成厚度为3 mm的热轧板,淬火至室温,图1(a)为SEM组织,为全马氏体。使用Image-J软件对板条状马氏体进行测量和统计,测得马氏体平均板条宽度为464 nm。经Thermo-Calc软件计算出试验用中锰钢的Fe-C-Mn系平衡相图如图1(b)所示,可知Ae1=630 ℃,Ae3=760 ℃,760 ℃以上为全奥氏体,当温度低于630 ℃出现渗碳体,在630 ℃到室温的过程中,C在奥氏体、铁素体和渗碳体中相互扩散。

图1 试验钢热轧后水冷的显微组织(a)和平衡相图(b)

根据Luo等[11]的研究,在对0.2C-4.72Mn中锰钢的模拟及试验过程中发现,奥氏体主要在马氏体板条间形核长大。因此,本文的热力学计算以马氏体板条宽度的一半宽度232 nm作为模型尺寸,成分取试验钢基体中的C、Mn成分,即0.1C-7.2Mn。使用Thermo-Calc软件计算逆转变奥氏体的界面距离和速度以及C、Mn元素配分情况。

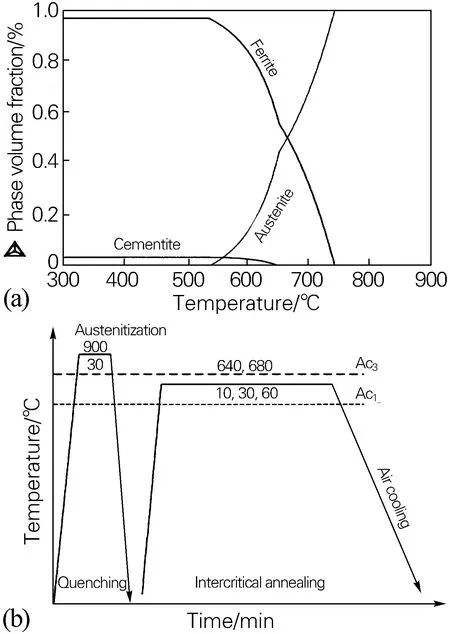

为了获得精确的相变温度,在全自动淬火相变仪上测定试验钢相变点,测得Ac1=580 ℃,Ac3=784 ℃,Thermo-Calc数值模拟软件得Ae1=630 ℃,Ae3=760 ℃。在本课题组进行多组试验研究的基础上[12-15],得到Ac1温度以上40~60 ℃为最佳退火温度。试验钢的相体积分数的变化曲线如图2(a)所示,由图2(a)可知,当奥氏体与铁素体体积分数达到平衡瞬时(即650 ℃时),渗碳体完全溶解,此时C原子在奥氏体中的浓度是处于高值。因此,本文ART的退火温度就选取在650 ℃左右。故特选取640 ℃和680 ℃为退火温度,保温时间分别为0.001、1、600、1800、3600、10 800和21 600 s。

将热轧板切割成尺寸为50 mm×100 mm×3 mm的试样,ART热处理工艺如图2(b)所示。由图2(b)可知,首先将试验钢升温至奥氏体化温度900 ℃,保温30 min,淬火至室温。退火温度为640、680 ℃,分别保温10、30、60 min,随后空冷至室温。将热处理后的试样线切割成所需试样,经研磨抛光,用4%硝酸酒精溶液侵蚀,采用聚焦离子双束场发射扫描电镜(SEM)观察试验钢微观组织。用D/MAX2500PC-X型X射线衍射仪(XRD)测定奥氏体含量(体积分数)。根据ASTM E8标准,将试验钢线切割成所需拉伸试样。采用WDW-100E型万能试验机对试验钢的力学性能进行表征。

图2 试验钢的相体积分数随温度变化的趋势(a)和热处理工艺示意图(b)

2 试验结果及讨论

2.1 ART工艺的元素配分热力学计算

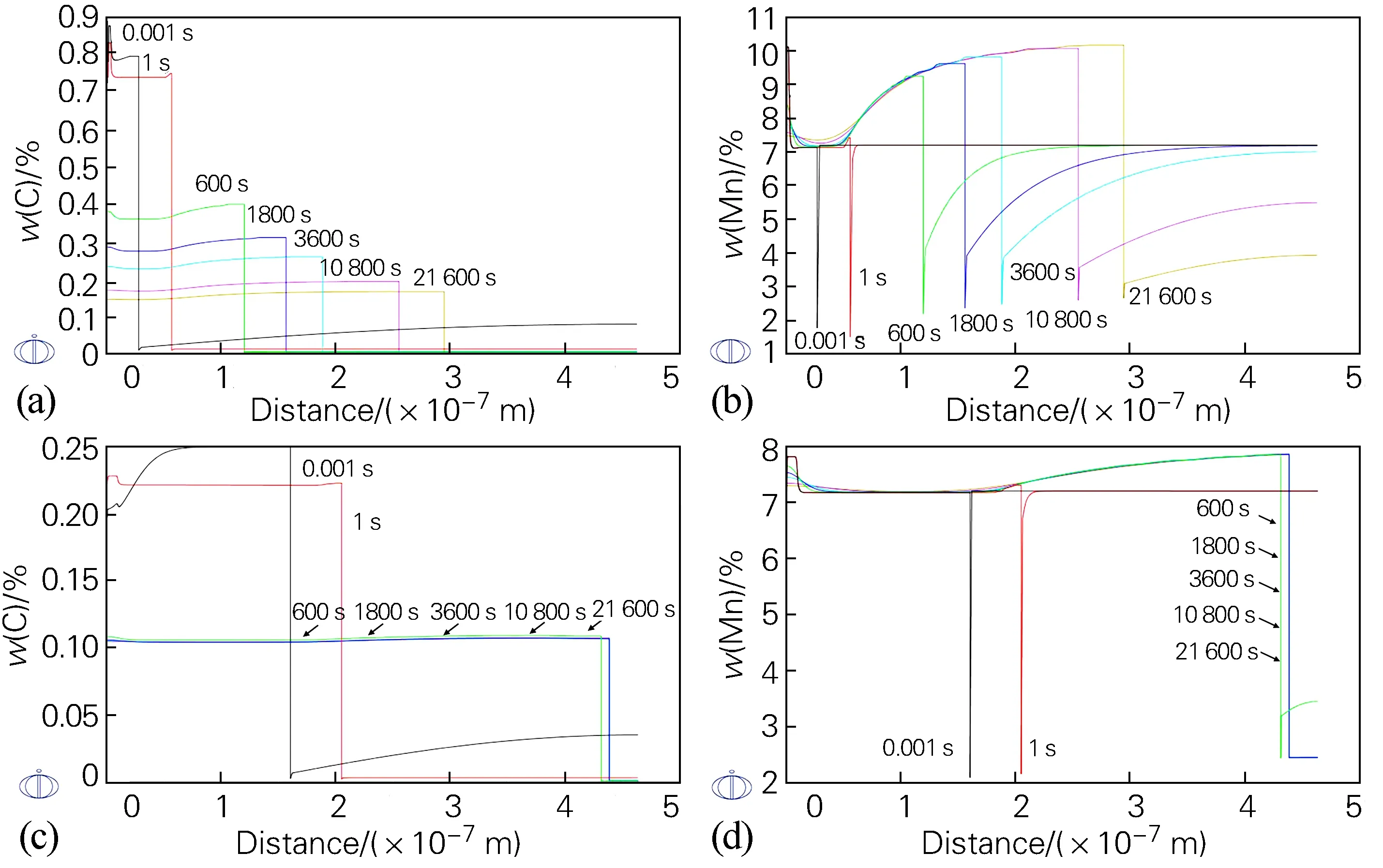

利用Thermo-Calc软件计算得出的C、Mn元素扩散移动距离与浓度分布关系曲线如图3所示。由图3可知,本次模拟选择的时间点从0.001 s开始。由图3(a)可知,退火温度为640 ℃时,在初始配分阶段0.001 s时,奥氏体界面附近存在C浓度的最高点0.87%,此时扩散距离较短,为2.5×10-8m,随着时间的延长,奥氏体界面附近C浓度逐渐降低,至21 600 s时,奥氏体中C浓度为0.18%,铁素体中C浓度约为0%,此时扩散距离较短为2.9×10-7m。由图3(b)可知,退火温度为640 ℃时,在奥氏体界面附近Mn浓度增加,由7.2%增到接近10%。随着时间延长至21 600 s时接近平衡态,奥氏体界面附近的Mn浓度为10%,铁素体中的Mn浓度为3%。由图3(c)可知,退火温度为680 ℃时,在初始配分阶段0.001 s时,存在奥氏体界面附近C浓度的最高点0.25%,此时扩散距离增加到1.6×10-7m,随着时间的延长,奥氏体界面附近C浓度逐渐降低,至600 s时,奥氏体中C浓度为0.11%已经接近平衡态,铁素体中C浓度约为0%,此时扩散距离增加到4.4×10-7m。由图3(d)可知,退火温度为680 ℃时,在奥氏体界面附近Mn浓度增加,由7.2% 增到7.8%。随着时间延长至1800 s接近平衡态,奥氏体界面附近的Mn浓度为7.9%,铁素体中的Mn浓度为2.5%,此时扩散距离为4.4×10-7m。

图3 不同退火温度和时间下C、Mn元素扩散距离与浓度分布的关系

退火过程中C、Mn含量在开始阶段发生变化,在C扩散控制奥氏体长大的阶段,Mn基本上还没有进行扩散,在图3(d)中1×10-7m之前的位置Mn的质量分数保持水平,这是因为在配分初期,C元素在奥氏体和马氏体中的化学势较大,扩散速度较快,而随着时间的延长,Mn元素的化学势逐渐增加,界面处的Mn会逐渐向奥氏体内部配分,进而可以看到1×10-7m之前的位置Mn的质量分数有小幅度的升高。另外,在退火温度为640 ℃时,奥氏体中的C、Mn含量与680 ℃相比都是较高的,奥氏体更加稳定,这与低温时奥氏体的体积分数有很大关系,结合图2(a),640 ℃时,奥氏体体积分数大约为32%,680 ℃时,奥氏体体积分数大约为53%。这是因为,由Thermo-Calc软件计算结果可知,退火温度的升高虽然会提高C、Mn元素配分的自由能和化学势,但平衡态奥氏体体积分数增大会导致奥氏体中的C、Mn含量降低。因此,640 ℃时Mn元素在奥氏体中含量较高,且退火时间为30 min时Mn元素在奥氏体界面处的浓度最高,其元素配分效果最好。

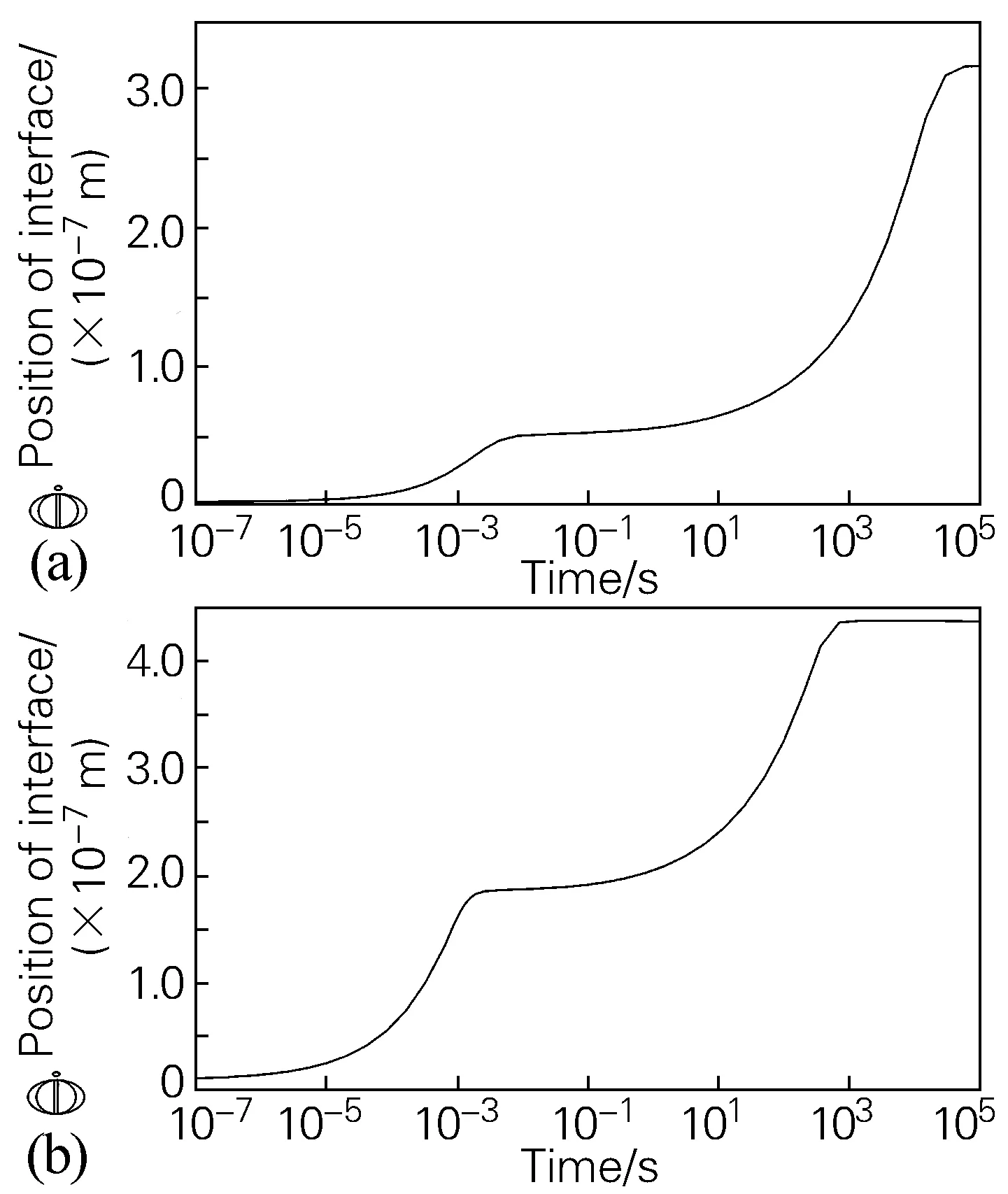

采用Thermo-Calc软件计算得出试验钢在640 ℃和680 ℃保温过程中,奥氏体的界面位置随保温时间的变化曲线如图4所示。由图4可知,随保温时间的延长,奥氏体界面位置的移动发生4个阶段的变化,并且随着保温温度的升高,奥氏体界面移动的值明显升高。第一阶段在大约10-3s之前,无论保温温度的高低,其奥氏体界面移动的值均较小(640 ℃时,2.5×10-8m;680 ℃时,1.5×10-7m),这是因为奥氏体形成初期,由于受到化学势的影响,铁素体中的C原子会以较快的速度向奥氏体中扩散,因此,奥氏体的长大主要受到C元素扩散驱动。第二阶段在大约10-3s之后到103s(640 ℃)和101s(680 ℃)之间,奥氏体界面移动值增大(640 ℃时,1.5×10-7m;680 ℃时,2.5×10-7m),C元素扩散对奥氏体晶粒长大的影响逐渐减弱。第三个阶段为103s(640 ℃)和101s(680 ℃)到105s(640 ℃)和103s(680 ℃)之间,由于温度和时间对化学势的双重影响,此阶段置换型原子Mn在铁素体和奥氏体间发生扩散,奥氏体界面移动受到Mn扩散驱动,受到Mn元素的拖曳作用,前期奥氏体界面的移动值相对较小,当Mn元素扩散到一定浓度的时候,对奥氏体界面的拖曳作用减弱,此时的奥氏体界面移动值快速增加。最后,当奥氏体体积分数达到平衡态时,即105s(640 ℃)和103s(680 ℃)之后,奥氏体界面的移动值达到峰值,当退火温度640 ℃,保温时间为105s时,奥氏体界面移动位置达到了峰值,为3.2×10-7m,当退火温度680 ℃,保温时间为103s时,奥氏体界面移动位置达到了峰值,为4.4×10-7m。

图4 奥氏体的界面位置随保温时间的变化曲线

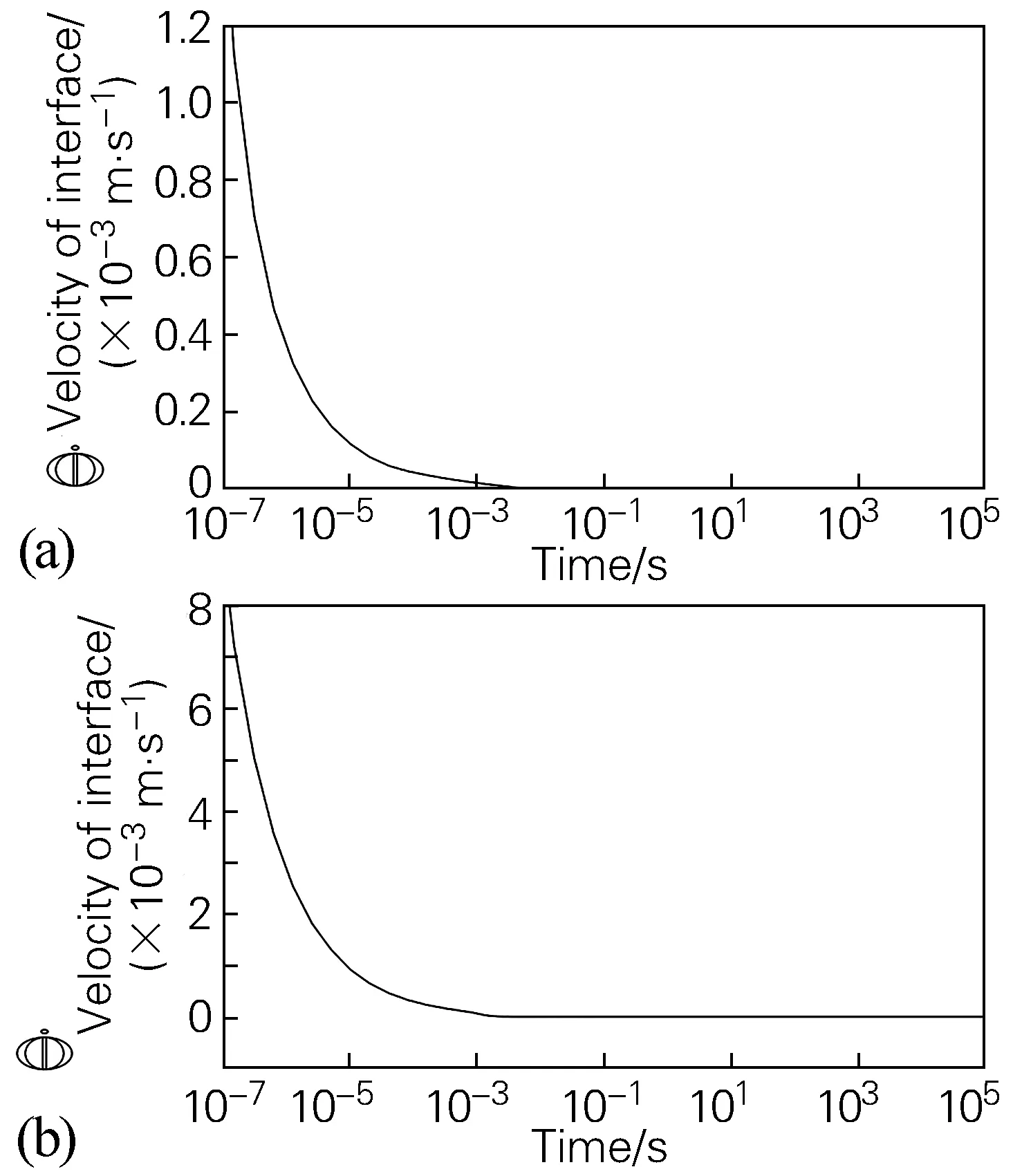

由Thermo-Calc软件计算得出的奥氏体界面的移动速度随时间的变化曲线如图5所示。由图5可知,无论退火温度的高低,在开始阶段,界面的移动速度均较高,直到10-3s时,界面移动速度趋于0。界面的迁移驱动力来自C、Mn合金元素配分导致的自由能的降低,迁移速率的降低说明合金元素配分导致的自由能降低值在减小。综上图3和图4结果可知,C与Mn元素的配分行为有显著不同。以640 ℃ 为例,C原子可在0.001 s 内完成配分,并在极短的时间内导致巨大的自由能降低,进而使界面向铁素体方向快速推进,假设C原子在0.001 s 时完成配分,则C原子配分时间段内界面移动平均速率可达2.5×10-4m·s-1,C原子主导的界面迁移距离占总迁移距离的46.9%;而由Mn元素配分控制的界面移动速率非常低,仅为2.5×10-12m·s-1,迁移距离占总迁移距离的53.1%,表明由Mn元素配分导致的自由能降低值远远小于C配分,当Mn配分导致的自由能降低值被耗尽时界面迁移也停止。因此,C扩散控制界面移动的过程中,界面移动速度较快,而保温后期,Mn扩散控制界面移动时,界面移动速度较慢。另外,C、Mn元素的扩散受温度影响较大,C元素短时间内在奥氏体中扩散速度快、距离短、浓度高,长时间保温后在奥氏体中的浓度降低,而Mn元素经长时间后在奥氏体中的浓度显著升高,将对奥氏体的稳定性起到重要影响,且640 ℃退火时奥氏体生长较慢,需经历长时间退火才能获得更多的稳定的逆转变奥氏体。

图5 奥氏体界面移动速度随保温时间的变化曲线

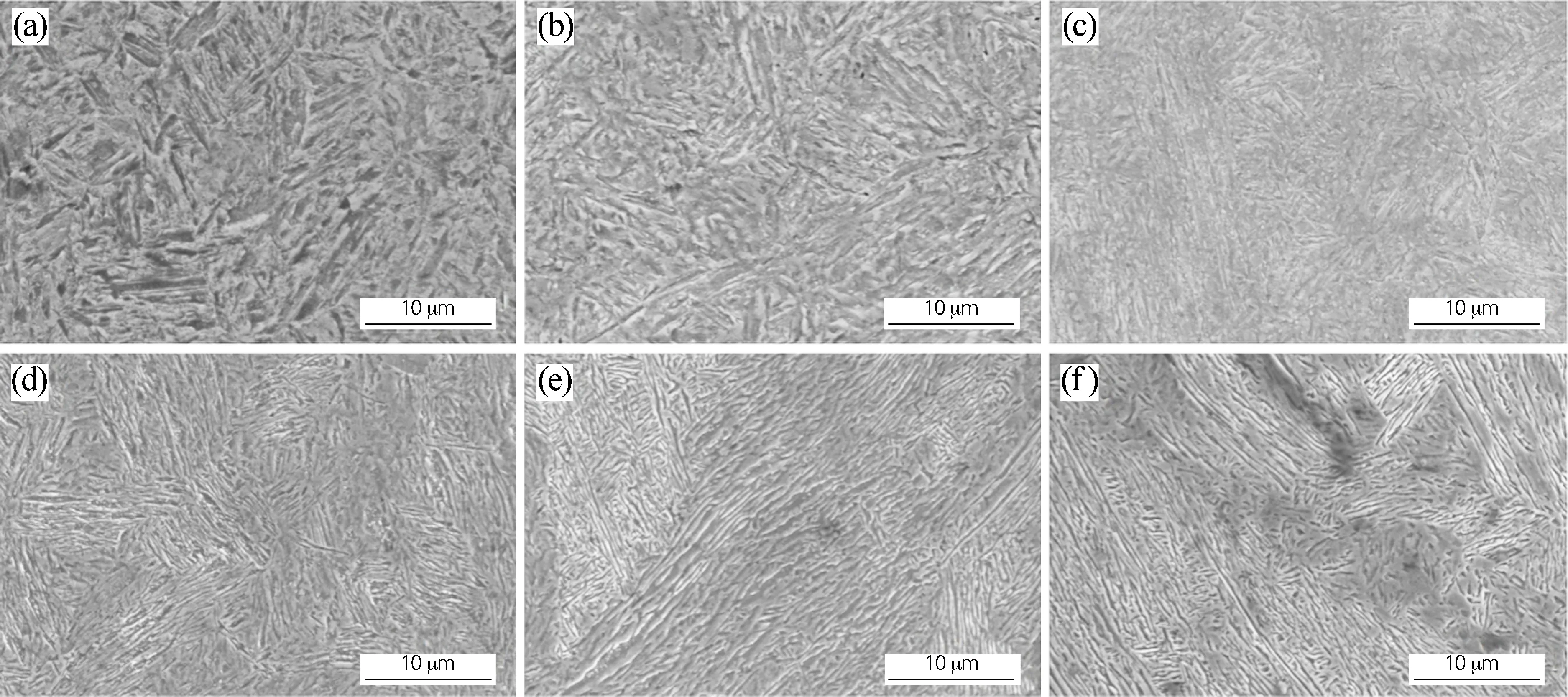

2.2 不同热处理工艺下的显微组织

ART退火温度分别为640 ℃、680 ℃,保温不同时间后的试验钢SEM组织如图6所示。由图6可知,室温组织中主要包含碳化物、铁素体、马氏体和残留奥氏体。由图6(a~c)可知,640 ℃退火时,试验钢的微观组织主要包含碳化物、铁素体、块状马氏体和残留奥氏体,残留奥氏体呈块状或长条状分布于马氏体间,马氏体呈板条状或块状,凹陷的黑色组织为铁素体。在保温10 min时,出现少量的碳化物颗粒,随着时间的延长,碳化物呈大量析出和溶解的趋势,在保温60 min时开始溶解,碳化物含量降低。由图6(d~f)可知,680 ℃退火时,组织中几乎观察不到碳化物的形貌,只是在保温10 min时有少量碳化物,残留奥氏体呈薄膜状分布于板条马氏体间,凹陷的黑色组织为铁素体。

图6 不同退火温度和时间下试验钢的SEM组织

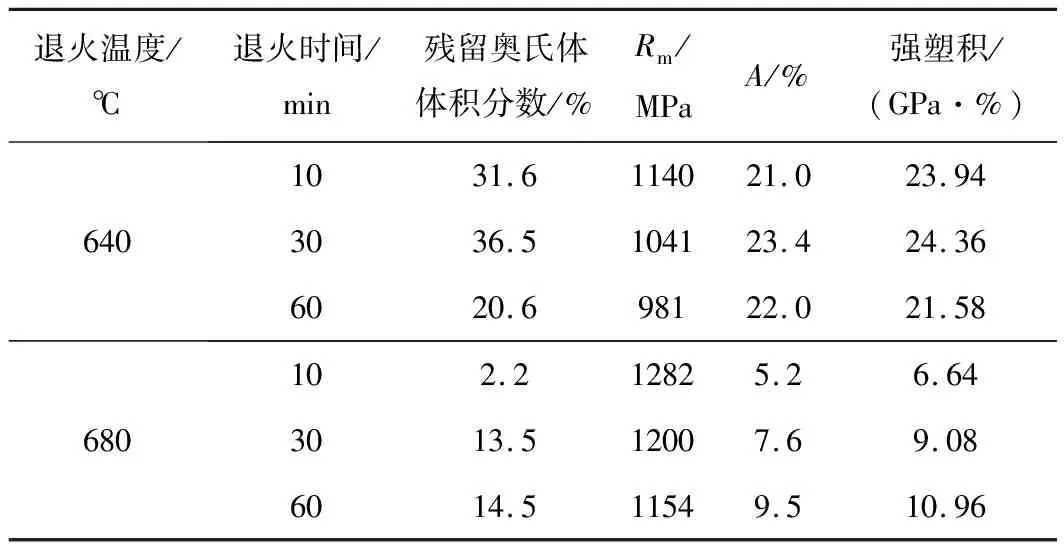

2.3 不同热处理工艺对残留奥氏体含量及拉伸力学行为的影响

试验钢经640和680 ℃保温不同时间后的XRD图谱如图7(a)所示,工程应力-应变曲线如图7(b)所示。表1为试验钢经640和680 ℃保温不同时间后的残留奥氏体含量和力学性能。由图7(a)结合表1可知,退火温度为640 ℃时,随着退火时间的延长,残留奥氏体体积分数呈先增加后降低的趋势。在30 min时,残留奥氏体的含量达到最大,为36.5%。退火温度为680 ℃时,随着退火时间的延长,残留奥氏体的体积分数呈增大的趋势。在60 min时残留奥氏体的含量达到最大值14.5%。因此,也验证了模拟计算中退火温度为640 ℃保温30 min时的配分效果最好的结果,室温组织中的残留奥氏体也具有更好的稳定性。

图7 不同温度和时间退火后试验钢的XRD图谱(a)和工程应力-应变曲线(b)

由图7(b)的应力-应变曲线及表1的力学性能数据可知,退火温度为640 ℃时,随着保温时间的延长,试验钢的抗拉强度呈逐渐降低、伸长率呈先增大后减小的趋势,表现出较好的塑性;随着保温温度的提高,试验钢的抗拉强度增大,伸长率减小,强塑积降低。其中,在退火温度640 ℃保温30 min时,试验钢的抗拉强度为1041 MPa,强塑积(PSE)为最大值24.36 GPa·%。

表1 经不同温度和时间退火后试验钢中的残留奥氏体含量及其力学性能

3 结论

1)由热力学计算可知,随退火温度的升高,试验钢平衡态组织中铁素体含量减少,逆变奥氏体含量增多,渗碳体减少,温度为650 ℃时,渗碳体将完全消失溶解。

2)在退火温度为640 ℃时,C、Mn在奥氏体中含量均高于680 ℃时的含量。退火温度为640 ℃时,在初始配分阶段0.001 s时,奥氏体界面附近存在C浓度的最高点0.87%,680 ℃时为0.25%;640 ℃时,Mn浓度接近10%,680 ℃时为7.8%。随着保温时间的延长,奥氏体界面位置的移动发生4个阶段的变化,并且随着保温温度的升高,奥氏体界面移动的值明显升高,当退火温度680 ℃,保温时间为105s时,奥氏体界面移动位置达到了峰值,为4.4×10-7m。

3)640 ℃退火时,C原子配分时间段内界面移动平均速率可达2.5×10-4m·s-1,C原子主导的界面迁移距离占总迁移距离的46.9%;而由Mn元素配分控制的界面移动速率非常低,仅为2.5×10-12m·s-1,迁移距离占总迁移距离的53.1%,表明由Mn元素配分导致的自由能降低值远远小于C配分,当Mn配分导致的自由能降低值被耗尽时界面迁移也停止。

4)试验钢ART退火后的组织主要包含碳化物、铁素体、马氏体和残留奥氏体。在640 ℃保温30 min时残留奥氏体体积分数最大,为36.5%,试验钢的抗拉强度为1041 MPa,强塑积为最大值24.36 GPa·%。