考虑夹具接触约束的FSW焊接变形的固有应变法预测

2022-04-09常天根高月华刘其鹏

常天根 高月华 刘其鹏

摘要:为高效高精度地预测大尺寸结构FSW 焊接变形,基于考虑夹具接触约束的热弹塑性仿真结果,在分析塑性應变的区域分布特点的基础上运用固有应变法进行分区映射,发展了一种有效的焊接变形预测方法。针对小尺寸6061-T6铝合金板材FSW 焊接,将接触约束状态和固定约束状态下的焊后变形预测值与实验值进行了对比分析,结果表明接触约束状态的预测结果更接近实际的非对称变形。将该方法应用于大尺寸6061-T6铝合金板材焊接,并将所得结果与大尺寸板材接触约束状态下热弹塑性法结果进行对比,结果表明,该方法可有效地预测大尺寸板材搅拌摩擦焊接变形。

关键词:搅拌摩擦焊;固有应变;分区映射;接触约束;焊接变形

中图分类号: TG453+.9 文献标识码: A文章编号:1001-2303(2022)02-0017-09

Prediction of FSW Wwelding Deformation by Inherent Strain Method Considering Fixture Contact Constraints

CHANG Tiangen1, GAO Yuehua1,2, LIU Qipeng2

1. School of Locomotive and Vehicle Engineering, Dalian Jiaotong University, Dalian 116028, China

2. School of Aeronautical Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China

Abstract: In this paper, an effective prediction method is proposed to predict the FSW weld deformation for the large-size structures using partition mapping of inherent strain under the local-global mapping frame. The contact state between fix‐ tures and weldment is considered by contact constraints in the thermoelastic-plastic simulation of local structure. The de‐ tailed partition scheme is determined by the distribution characteristics of residual plastic strain on the basis of the prediction results of local structure, and the partition scheme is implemented to the global structure for the partition mapping of inher‐ ent strain. For the welding of small-size 6061-T6 aluminum alloy sheet, the weld deformations are predicted under the con‐ tact and fixed constraint states by thermoelastic-plastic simulation, and these results are analyzed and compared with the ex‐ perimental data. The results show that the prediction results considering contact constraints are closer to the experimental data and can capture actual asymmetric deformation, thus it is necessary that the contact constraints between fixtures and weldment are modeled in the local structure. The proposed method is applied to the welding of large-size 6061-T6 aluminum alloy plates, and the prediction results are compared with those obtained by thermoelastic-plastic method considering the contact constraints between fixtures and weldment. The results show that the proposed method can effectively predict the welding FSW deformation of large-size plates.

Keywords: friction stir welding; inherent strain; partition mapping; contact constraint; welding deformation

引用格式:常天根,高月华,刘其鹏.考虑夹具接触约束的FSW焊接变形的固有应变法预测[J].电焊机,2022,52(2):17-25.

Citation:CHANGTiangen, GAO Yuehua, LIU Qipeng. Prediction of FSW Wwelding Deformation by Inherent Strain Method Considering Fixture Contact Constraints[J]. Electric Welding Machine, 2022, 52(2):17-25.

0 前言

近年来,轨道交通行业大力发展,轨道车辆轻量化成为备受关注的问题。由于铝合金材料具有质量轻、强度高等优点,被广泛应用于轨道交通制造业[1]。传统熔焊在焊接铝合金材料时会出现裂纹、气孔等缺陷。搅拌摩擦焊接(FSW)是一种新型固相连接技术[2],能够避免熔焊易产生的缺陷。虽然FSW技术具有诸多优点,但焊后残余应力、残余变形等问题依然存在[3-4]。大量的试验不仅耗费人力、物力,而且难以再现搅拌摩擦焊接过程。热弹塑性法是目前应用最为普遍且被国内外学者广泛认可的搅拌摩擦焊接数值模拟预测方法,但该方法计算耗时长,难以预测大尺寸构件的残余状态。

日本学者Ueda[5-8]在20世纪70年代提出了固有应变的概念,并采用固有应变法研究了T型和I型接头的焊接变形。Deng等[9-10]利用热弹塑性法分析了热输入、焊接方法、焊接顺序及加强筋间距对焊接变形的影响。国内学者李鸿[11]首次提出将有限元模型的每层网格看作是一个杆,把杆收缩看作是固有应变的和,并采用了一套完整的公式,将残余塑性应变经过公式计算处理为焊缝附近的收缩力和收缩力矩,并将其理论应用于船体焊接变形的预测。周晶[12]等首次将固有应变法应用到铝合金焊接中,将计算得到的收缩力和收缩力矩施加到壳单元上,探讨了将固有应变法应用于铝合金结构焊接变形预测与控制的可行性。高博[13]等以散货船的双层底分段为例,采用等效载荷法对其焊接变形进行预测,验证了固有应变等效载荷法预测船体双层底结构焊接变形的可行性。汪建华[14]等利用固有应变温度载荷法分析了大型焊接船体结构对接环缝的变形和轿车副车架的焊接变形。侯志刚[15]根据热弹塑性法分析的结果,对端部焊缝中的固有应变值进行了修正,首次将固有应变法應用于点焊结构的变形分析。梁伟[16]等采用热弹塑性法和固有应变法相结合的方式来计算复杂薄板结构的总体变形,考察了外部拘束对板材焊接变形的影响。固有应变法的发展解决了工程中预测焊接变形耗时长的问题。

本文针对6061-T6铝合金板材的FSW焊接,基于局部-全局映射思想,以考虑夹具接触约束的热弹塑性有限元法仿真结果为依据,分析塑性应变的区域分布特点,采用固有应变温度载荷法进行分区映射,进行了FSW焊接变形的快速仿真。在试验验证接触约束状态下所得结果的有效性基础上,将本方法应用于大尺寸板材焊接,并与大尺寸板材接触约束状态下热弹塑性法所得结果进行对比分析,验证了本方法的有效性。

1 分区域映射的固有应变法

固有应变温度载荷法是通过提取小尺寸板材(局部结构)热弹塑性有限元法所得到的焊缝及其附近位置产生的焊后残余塑性应变仿真结果,转化为固有应变并施加到大尺寸板材(整体结构)上,进而获得焊接变形[14,17-18]。板材搅拌摩擦焊后沿厚度方向的应变几乎为零,故焊接变形主要由纵向固有应变和横向固有应变引起,可不考虑垂向变形的影响。

在FSW数值模拟工作中板材与垫板、板材与夹具之间的约束方式分为两种:一种是接触约束方式,即在板材与垫板、板材与夹具之间通过设置接触面间的摩擦力和接触属性进行约束;另一种是固定约束方式,采用力学等效约束条件建立有限元模型,对夹具和垫板区域处的节点进行刚性固定约束(即x、y、z三个方向)。一般来讲,焊接起始段、焊接中段以及焊接结束段的塑性应变会存在差别。为了提高预测精度,本文进行小尺寸板材热弹塑性分析时考虑实际夹具及垫板的接触约束,以更有效地捕获这种差异。将残余塑性应变分布沿焊接方向分为3段,如图1所示。

1.1 固有应变的分区域提取和计算

纵向收缩可近似理解为由焊缝及其附近区域的纵向收缩力造成的。对于分区后每一区域,引用 Tendon Force概念[19]来表示纵向收缩状况,其公式定义为[20]:

式中E为常温时材料的弹性模量;εxp为稳定焊接阶段横截面的纵向塑性应变;A 为横截面上产生塑性应变的面积。

由此,纵向固有应变可表示为:

式中B 为弹性计算时施加固有应变区域的宽度; H为施加固有应变区域的厚度。

传统的横向固有应变提取方法是将横向塑性应变对其面积进行积分,计算过程复杂。本文采用迟哲[18]的计算方法,即在小尺寸板材结构中性面上选择焊缝两侧包含焊缝区和热影响区的两条路径,通过获取两条路径之间距离的变化量S来计算横向收缩量。由此,横向固有应变可表示为:

考虑FTendon所产生的横向收缩,得到最终横向固有应变εx*计算公式为:

式中ν为泊松比。

1.2 固有应变的分区域施加

关于固有应变在大尺寸板材上(整体结构)施加区域的确定方法,本文采用Mun和Seo[21]的方法,将Al6061-T6屈服应力快速变化的区域指定为固有应变的施加区域。图2给出了Al6061-T6屈服应力随温度变化曲线,由此确定温度在380℃及其以上的区域为固有应变的施加区域。

由于在大尺寸板材上难以直接施加固有应变,通过将其转换为材料的各向异性热膨胀系数进行等效加载,等效公式为:

式中 α为热膨胀系数;T为单位温度载荷。针对每一区域,应用式(5)计算出等效的热膨胀系数,并进行对应区域施加,经过一次弹性计算即可预测焊接变形。

2 考虑夹具接触约束的小尺寸板材焊接变形的热弹塑性法预测

2.1 考虑夹具接触约束的小尺寸板材焊接的有限元模型

采用材料为6061-T6铝合金、尺寸为620 mm× 200 mm×5 mm的两块小尺寸板材FSW进行焊接变形仿真。搅拌针直径7 mm,搅拌针长度4.9 mm,轴肩直径22 mm,轴肩压力8 000 N,焊速60 mm/min,搅拌头转速400 r/min 。焊接从焊缝前端25 mm处开始,预热15 s,至焊缝末端25 mm处终止。将小尺寸模型中焊缝区域的网格细化,最小网格尺寸2 mm× 2 mm×1.67 mm,得到的有限元模型如图3所示。有限元模拟过程中将接触属性设置分为切向和法向两方面,切向接触属性设置为库伦摩擦,取摩擦系数 0.3。法向的接触属性设置为硬接触,采用罚方法,其中硬接触表示当两个接触面发生接触,接触面间传递的法向压力其大小不受限制;当接触面间的接触压力变为零或负值时,表示接触面分离,软件根据接触材料属性自动计算罚刚度。在硬接触中,法向采用罚方法,ABAQUS软件根据接触材料属性自动计算罚刚度,既能有效避免数值奇异问题,也能充分考虑接触材料的属性,适合搅拌摩擦焊接工况。

考虑环境温度为20℃,薄板与空气接触处对流换热系数为30 W/(m2·℃)。薄板上、下分别由夹具和垫板固定,其对流换热系数为1 000 W/(m2·℃)。夹具放置在距离焊缝两侧各40 mm处,宽度30 mm。6061-T6铝合金的热物理性能和热力学性能参数如表 1所示[22]。

在热弹塑性仿真数值模拟过程中,将搅拌头产热以热源的形式进行施加,包括轴肩和焊件的接触区域以及搅拌针的作用区域。利用搅拌头的扭矩来计算焊接时总的热量输入,总热量分配到轴肩和焊件接触区域的比例为75%,分配到搅拌针作用区域的比例为25%。热源功率计算公式可表示为[23]:

式中Qtotal为焊接总输入功率,Qs 0.75Qtotal,Qp0.25Qtotal;η为焊接过程的热利用率,为95%;ω为搅拌头旋转角速度;n为搅拌头旋转速度;R0为搅拌头轴肩半径;R 1为搅拌针半径;H为搅拌针高度;Mz为搅拌头扭矩,对于6061-T6铝合金材料的FSW其搅拌头扭矩可用式(9)进行计算[22]。此外,模型中考虑了搅拌头下压力的影响,其计算公式为[24]:

式中FZ 为搅拌头的下压力;P为添加到模型上的压力。

2.2 小尺寸板材FSW焊接变形的热弹塑性法预测

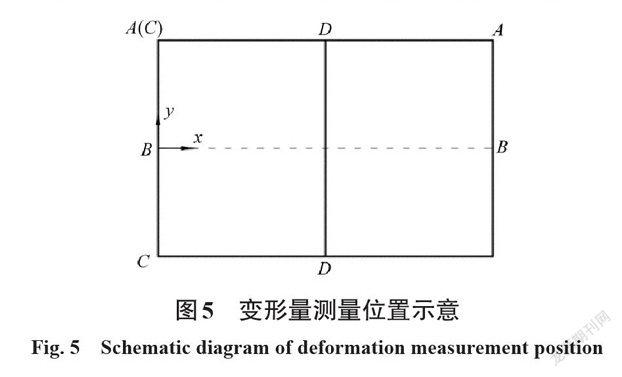

基于上述有限元数值仿真分析方案进行计算,得到考虑夹具接触约束的小尺寸板材6061-T6铝合金FSW焊后变形情况,如图4a所示。垂向变形图呈中间下凹、两端上凸的反马鞍形状,垂向相对位移量为 10.02 mm 。为进行有效对比,也对固定约束(垫板和夹具接触处为位移固定约束)进行热弹塑性仿真,如图4b所示,垂向相对位移量为8.67 mm 。针对本节研究的6061-T6铝合金板材FSW焊接变形,文献[25]给出了试验测量的变形结果。提取图5中的 A-A、B-B、C-C、D-D 四个方向变形量进行对比分析(图中试验值引自文献[25]),如图6所示。

由图6可知,在A-A和B-B两个方向上,接触约束状态下曲线峰值位置较固定约束状态下曲线峰值位置左移,预测出了A-A和B-B两个方向上垂向位移呈不对称的特征,且综合对比两种约束方式在各方向上的相对变形量时发现:接触约束状态的相对变形量更接近实验值。而固定约束情况下的变形结果在焊接方向上基本呈对称趋势,与实际存在偏差。对比实验数据和两种约束方式的相对变形量,带垫板和夹具模型的接触约束状态下的焊接变形情况更符合实际变形,因此基于该方法所得的应变结果进行大尺寸板材的焊接变形预测将更加准确。

3 考虑夹具接触约束的大尺寸板材焊接变形的固有应变法预测

3.1 分区固有应变的提取和计算

基于热弹塑性方法得到的小尺寸板材纵向残余塑性应变云图如图7所示。可以看出,纵向塑性应变分布不均匀。为了提高预测精度,沿焊接方向将其分为4个区域(见图7),分别提取4个区域对应单元的纵向塑性应变值及其面积,求出纵向塑性应变平均值。依据1.1节方法进行固有应变的计算和施加。

图8为小尺寸板材稳态焊接过程中的温度分布云图。由于焊速较低,受温度影响区域呈现出不明显的椭圆形,但可以看出搅拌头前方温度梯度较大,后方温度梯度较小。在1.2节中,确定温度在380℃及其以上的區域为固有应变的施加区域,其温度分布云图如图9所示。由图9可知,在380℃及其以上时,板材上、下表面的温度分布大致呈圆形。由此可确定固有应变施加区域的断面近似为倒梯形,如图10所示。依据1.2节方法,各区域计算所得的热膨胀系数值如表2所示。

3.2 考虑夹具接触约束的大尺寸板材焊接变形的固有应变法预测

针对两块尺寸为1 240 mm×200 mm×5 mm 的6061-T6铝合金板材进行FSW对接焊的焊接变形预测试验。将该模型依据图7进行同比例的区域划分,将2.2节计算得到的等效材料膨胀系数分区域施加,并进行弹性计算,预测结果如图11a所示,最大变形量约24.7 mm 。为验证结果的有效性,对该焊接结构进行考虑夹具接触约束的热弹塑性分析,变形结果如图11b所示,最大变形量约为24.6 mm。

按图5所示提取A-A、B-B、C-C、D-D 四个方向变形量进行对比分析,如图12所示。本文方法与热弹塑性法的变形曲线趋势基本一致。两种方法所得的相对变形量的数据如表3所示,可以看出,文中方法有较高的预测精度。

4 结论

本文针对小尺寸6061-T6铝合金板材FSW 焊接,探讨了不同约束方式对焊接变形预测的影响,结果表明考虑夹具、垫板与焊板之间的接触约束所得的变形沿焊接方向是不对称的,与实际的焊接变形相吻合且整体预测值精度较高。该结果说明在进行大尺寸结构FSW焊后变形的快速预测时,局部模型中考虑夹具、垫板与焊板之间的接触约束是必要的。

依据接触约束状态下局部结构残余塑性应变的区域分布特点,采用固有应变法对整体结构进行分区映射,发展出一种有效的焊接变形预测方法。将此方法应用于大尺寸板材FSW焊接变形预测,其结果与热弹塑方法所得结果较为一致,具有较高的预测精度。

针对复杂结构,FSW焊接变形的快速有效预测仍然需要进一步研究,后续工作将在本研究的基础上进行拓展和改进,尝试应用于复杂结构的FSW焊接变形预测。

参考文献:

[1] 赵衍华.铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2009.

ZHAO Yanhua. Friction Stir Welding of Aluminum Al‐ loy[M]. Beijing:China Aerospace Press,2009.

[2]孙宜华,杜良.搅拌摩擦焊的研究进展与应用[J].新技术新工艺,2011,(6):70-73.

SUN Yihua,DU Liang. Development and Application of Friction Stir Welding[J]. New Technology & New Process,2011(6):70-73.

[3]王春蕊.海洋平台生活模块铝合金材料的搅拌摩擦焊接技术研究[J].化工管理,2015,(18):95-95.

WANG Chunrui. Friction Stir Welding Technology of Aluminum Alloy for Offshore Platform Living Module [J].Chemical Industry Management,2015(18):95-95.

[4]张田仓,郭德伦,栾国红,等.固相连接新技术-搅拌摩擦焊技术[J].航空制造技术,1999(2):35-36.ZHANG Tiancang,GUO Delun,LUAN Guohong,et al. A New Technology for Solid Phase Bonding Friction Stir Welding[J]. Aeronautical Manufacturing Technol‐ ogy,1999(2):35-36.

[5] Ueda Y,Nalacho K. A new measuring method of re‐sidual stress with the aid of finiteelement method of reliability of estinated values[J]. Journal of the Society of Naval Architects of Japan,1971,2(2):499-507.

[6] Ueda Y,Nalacho K,Tanigawa W,et al. New measur‐ing method of three in dimensional stress based on theory of inherent strain[J]. Tansactions of the JWRI (Japan Welding Research Institute)(Japan),1979,8(2):89-96.

[7] Ueda Y,Tanigawa W. Prediction of residual stresses inbutt welded plates using inherent strains[J]. Journal of Materials Processing Technobgy,1993,115(10):417-423.

[8] Yuan M G,Ueda Y. Prediction of residual stresses inwelded T- and I joints using inherent strains[J]. Journal of Materials Processing Technology ,1996,118(4):229-234.

[9] Dean Deng,WeiLiang. Numerical simulation of weld‐ing distortion in large structures[J]. Computer Methods in Applied Mechanics and Engineering,2007,196(45-48):4613-4627.

[10] Dean Deng ,WeiLiang. FEM prediction of bucklingdistortion induced by welding in the plate panel struc‐tures[J]. Computational Materials Science,2008,43(4):591-607.

[11]李鴻.基于固有应变的船体分段焊接变形预测[D].黑龙江:哈尔滨工程大学,2005.

LI Hong. Welding Deformation Prediction of Hull Sec‐ tions based on Inherent Strain[D]. Harbin:Harbin En‐ gineering University,2005.

[12]周晶,常保华,张骅,等.采用固有应变法预测铝合金焊接变形[J].焊接技术,2010,39(06):6-11.

ZHOU Jing,CHANG Baohua,ZHANG Hua,et al. A New Method for Predicting Welding Deformation of Aluminum Alloy[J]. Welding Technology,2010,39(06):6-11.

[13]高博,陈章兰,李昆鹏,等.基于等效载荷法的复杂结构焊接变形预测[J].焊接技术,2013,42(9):64-67. GAO Bo,CHEN Zhanglan,LI Kunpeng,et al. Weld‐ ing Deformation Prediction of ComplexStructuresbased on Equivalent Load Method[J]. Welding Tech‐ nology,2013,42(9):64-67.

[14]汪建华,陆皓,魏良武.固有应变有限元法预测焊接变形理论及其应用[J].焊接学报,2002,23(6):36-40. WANG Jianhua,LU Hao,WEI Liangwu. The Predic‐ tion of Welding Deformation by Inherent Strain Finite Element Method and its Application[J]. Transactions of the China Welding Institution,2002,23(6):36-40.

[15]侯志刚.薄板结构焊接变形的预测与控制[D].湖北:华中科技大学,2005.

HOU Zhigang. Prediction and Control of Welding De‐ formation of Thin Plate Structure[D]. Hubei:Hua‐ zhong University of Science and Technology,2005.

[16]梁伟,郑颖,邓德安,等.外拘束对铝合金薄板结构焊接变形的影响[J].机械工程学报,2021,57(6):71-72. LIANG Wei,ZHENG Ying,DENG Dean,et al. Ef‐ fect of External Constraint on Welding Deformation of Aluminum Alloy Sheet[J]. Chinese Journal of Me‐ chanical Engineering,2021,57(6):71-72.

[17]徐济近,陈立功.基于固有应变法筒体对接多道焊焊接变形的预测[J].焊接学报,2007,28(1):77-80. XU Jijing,CHEN Ligong. Prediction of Welding De‐ formation in Multi-pass Welding of Cylinder Butt based on Natural Strain Method[J]. Transactions of the China Welding Institution,2007,28(1):77-80.

[18]迟哲,杨鑫华.基于固有应变法的地铁侧墙FSW焊接变形仿真[J].电焊机,2017,10(47):1-7.

CHI Zhe,YANG Xinhua. Deformation Simulation of FSW Welding of Subway Side Wall Based on Inherent Strain Method[J]. Electric Welding Machine,2017,10(47):1-7.

[19]罗宇,鲁华益,谢雷,等. Tendon Force的概念及计算方法[J].造船技术,2004(04):38-40.

LUO Yu,LU Huayi,XIE Lei,et al. An Overview of Tendon Force and its Applications[J]. Shipbuilding Technology,2004(04):38-40.

[20] Deng D,Murakawa H,Ling W. Numerical Simulationor Welding Distortion in Large Structures[J]. Com‐ puter Methods In Applied Mechanics And Engineer‐ ing,2007,196(45-48):4613-4627.

[21] Hyung-Suk Mun,Sung-Il Seo. Welding strain analysisof friction stir-welded aluminum alloy structures using inherent strain-based equivalent loads[J]. Journal of Mechanical Science and Technology,2013,27(9):2775-2782.

[22]劉玉龙.轨道车辆板材搅拌摩擦焊接残余状态仿真研究[D].辽宁:大连交通大学,2018.

LIU Yulong. Simulation of Residual State of Friction Stir Welding for Rail Vehicle Plate[D]. Liaoning:Da‐ lianJiaotong University,2018.

[23]Vuyst T,Dealvise L D. Inverse Analysis using a Ge‐netic Algorithm for the Finite Element Modeling of Friction Stir Welding[C]. Proc.5th Int. SympOnFric‐ tion Stir Welding. USA:ParkCity,2004.

[24]张正伟.搅拌摩擦焊接构件残余状态和疲劳寿命研究[D].辽宁:大连理工大学,2014.

ZHANG Zhengwei. Residual State and Fatigue Life of Friction Stir Welded Components[D]. Liaoning:Da‐ lian University of Technology,2014.

[25]付强.铝合金薄板搅拌摩擦焊残余应力及失稳变形的预测研究[D].天津:天津大学,2010.

FU Qiang,Effect of Friction Stir Welding on the Re‐ sidual Stress and Instability Deformation of Aluminum Alloy[D]. Tianjin:Tianjin University,2010.

编辑部网址:http://www.71dhj.com