芳烃联合装置抽余液生产间二甲苯工艺的工业应用

2022-04-08母志浩

母志浩,宋 杰

(宁波中金石化有限公司,浙江 宁波 315204)

间二甲苯(MX)是重要的有机化工原料,是混合二甲苯的主要组分之一,主要用于生产间苯二甲酸和间苯二腈,少量用于生产间苯二胺、间甲基苯甲酸和香料等[1]。MX氧化制成的间苯二甲酸是生产共聚聚酯、不饱和树脂、醇酸树脂、特种高温树脂、纤维改性剂、增塑剂等的单体,其消费量占MX总产量的50%;MX经氨氧化所得的间苯二甲腈是生产农药百菌清的中间体。MX主要通过混合二甲苯分离得到,其主要技术有磺化分离法、络合分离法和吸附分离法[2]。国内MX生产始于20世纪90年代,装置规模均不足10 kt/a,直到2000年中国石化北京燕山分公司建成36 kt/a吸附分离装置,并于2010年扩能改造到80 kt/a。截止2017年,国内仅中国石化北京燕山分公司MX装置正常运行,其他装置由于规模、技术或环保等原因关停[3]。

2020年,宁波中金石化有限公司(中金石化)建成200 kt/a MX生产装置,一次投料开车成功。装置采用RAPP-MX工艺技术,以芳烃联合装置(PX装置)的贫对二甲苯(PX)抽余液为原料,经脱环烷塔、吸附分离等过程生产纯度(w,下同)为99.5%的MX产品。以下主要对PX装置抽余液生产MX工艺的工业应用情况进行介绍。

1 MX装置工艺流程

MX装置主要由吸附塔和精馏塔组成,工艺流程如图1所示。来自PX装置抽余液塔侧线的贫PX抽余液作为原料送至脱环烷烃塔,原料中的环烷烃经塔顶脱出,塔底的物料送至吸附塔。经吸附塔分离得到的抽余液送至抽余液塔,塔顶得到解吸剂,塔底物料送回PX装置作为异构化进料;吸附分离得到的抽出液送至抽出液塔,塔侧线采出解吸剂,塔底物料为高纯度MX产品送至MX检验罐,经分析化验合格后作为MX产品出装置。抽余液塔塔顶和抽出液侧线采出的解吸剂返回吸附塔循环使用。吸附分离技术采用RAPP-MX工艺,使用RAX-Ⅲ型MX吸附剂,以装置自产的甲苯为解吸剂,得到的MX产品纯度为99.5%,吸附分离单程收率为95%。

图1 MX装置的工艺流程示意

吸附塔装填有RAX-Ⅲ型MX吸附剂,利用吸附剂对MX的选择性吸附可以从混合C8芳烃中将MX和其他C8芳烃分离。吸附装置设置2台吸附塔,吸附塔1塔底物料经吸附塔循环泵1升压后进入吸附塔2顶部;吸附塔2塔底物料经吸附塔循环泵2升压后进入吸附塔1顶部,形成一个闭合回路。吸附塔的进出物料包括吸附原料、解吸剂、抽出液、抽余液以及4股管线冲洗物料;每个吸附床层设一套物料进出分配收集管线,每股物料有管线连接到各床层,管线上设有程控阀,192个阀门在程序控制下周期性地开闭,各物料依次进出吸附塔不同床层,实现吸附剂相对于进出物料的模拟移动。吸附分离主要操作条件见表1。

表1 吸附分离操作条件

2 工业应用

该装置以PX装置的抽余液为原料,该原料经PX吸附分离装置后,具有含硫、氮、氯、氧等化合物少,PX含量低、MX含量高等特点,是优质的MX吸附分离原料,只需要精馏脱出C8环烷烃后即可送至MX吸附塔。

2.1 吸附剂装填

该装置共有2台吸附塔,每台吸附塔共有12个吸附剂床层,13层格栅。2台吸附塔共装填RAX-Ⅲ型吸附剂269.2 t,详细装填数据见表2。

表2 RAX-Ⅲ型吸附剂装填数据

2.2 装置开工

开工前首先对吸附塔周边管线进行化学清洗,清除管线内残留的施工固体颗粒,防止开工时管线内的固体颗粒进入吸附塔;完成吸附塔内件安装及吸附剂装填后,通过交替抽真空和氮气充压的方式置换吸附塔内的空气,至氧体积分数低于0.3%。对精馏塔进行水冲洗、蒸汽吹扫,确保施工杂质被清理干净,然后进行气密、氮置换。

从装置进油的开工流程为,PX装置的抽余液塔侧线贫PX的C8芳烃送至脱环烷烃塔,抽余液塔和抽出液塔引入解吸剂后同步升温。当脱环烷烃塔塔底物料满足吸附进料要求后,通过吸附塔旁路送至抽出液塔和抽余液塔;通过抽出液塔侧线采出建立小流量循环,当循环物料温度降低至40 ℃后开始为吸附塔塔底封头、中间吸附剂床层、顶封头及循环管线充液,并完成床层管线和集合管的充液,确保吸附塔内充满液体,不存在不凝气体。完成吸附塔充液后,吸附塔系统建立从吸附塔顶部至底部,再返回精馏系统的流程,将吸附塔升温至操作温度。然后启动循环泵,建立正常工艺流程,投用吸附塔专用远程自动控制系统(RACS),关闭公共吸入口阀。调整精馏系统操作确保解吸剂纯度满足工艺要求,吸附塔内逐渐建立浓度曲线。抽出液塔塔底MX纯度逐步上升,达到99.5%;然后逐渐优化吸附塔操作参数,提升MX收率至95%。

2.3 装置性能测试

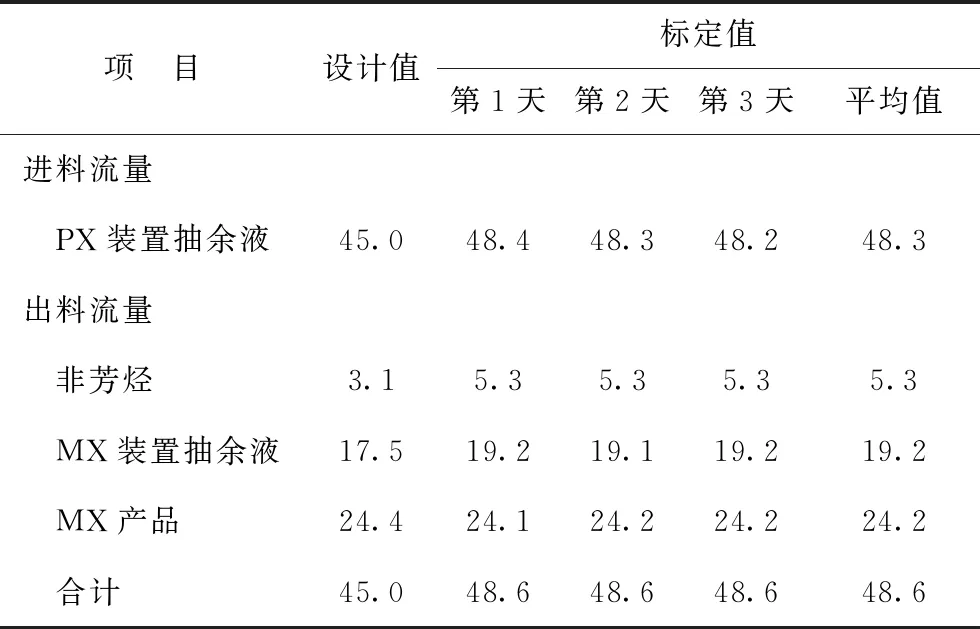

进行了72 h的装置性能测试,物料平衡及装置能耗见表3和表4。表3数据显示:性能测试期间物料平衡率为100.6%;由于 PX抽余液中MX质量分数略低于设计值,为达到200 kt/a产能,提高了进料量,因而装置进出物料流量略高于设计值。由表4可知,性能测试期间,装置能耗(以MX计)为176.06 kgOE/t(1 kgOE=41.8 MJ),略低于设计能耗187.17 kgOE/t。装置最大的能耗是燃料气消耗,其比例达到92.5%,电耗比例占13.8%,蒸汽消耗占比为-11.5%。此外,装置废水废气排放符合环保要求。

表3 性能测试期间物料平衡数据 t/h

表4 能耗分项统计数据 kgOE/t

性能测试期间吸附进料水、溴指数、硫等杂质含量满足进料控制指标,MX产品日产量为580.8 t,平均产量为24.2 t/h,折合年产能为203.3 kt/a。吸附分离装置主要性能指标见表5,MX产品质量见表6。表5数据显示MX产品平均纯度(w)为99.53%,吸附分离平均单程收率为95.1%。表6数据显示MX产品的纯度、杂质、色度等满足MX石油化工行业标准要求[4]。

表5 性能测试期间MX产品纯度和收率

表6 性能测试期间MX产品质量

3 MX吸附分离装置运行特性

3.1 吸附塔塔底压力波动情况

图2显示了100%负荷条件下,吸附塔塔底压力波动情况。由图2可见,吸附塔1和吸附塔2的塔底压力波动范围分别为0.880~0.921 MPa和0.870~0.937 MPa,总体压力波动范围较小,说明吸附塔专用RACS运行平稳。吸附塔1塔底压力波动范围小于吸附塔2是控制系统的特点决定的:吸附塔1塔底物料经循环泵1送至吸附塔2顶部;吸附塔2塔底物料经循环泵2送至吸附塔1顶部,形成一个闭合回路;吸附塔1塔底压力控制循环泵1的流量,因而压力相对波动较小;循环泵2的流量是控制系统设定的,吸附塔2塔底压力控制抽余液流量,当抽余液从吸附塔1抽出时,吸附塔2塔底的压力波动会增加,因而吸附塔2塔底压力波动大于吸附塔1。

图2 100%负荷率条件下吸附塔塔底压力波动情况 —吸附塔1; —吸附塔2

3.2 吸附分离装置注水的影响

王玉冰等[5]研究NaY分子筛含水率对吸附剂选择性的影响,认为随着含水率增高,NaY分子筛对MX的吸附能力变弱,从而降低了MX与其他C8芳烃异构体的选择性。MX吸附剂的适宜水质量分数为1.5%~2.5%,在工业装置中,通过在解吸剂中注入一定的去离子水来维持吸附剂的水含量。一般地,注水量(w)为20~40 μg/g。

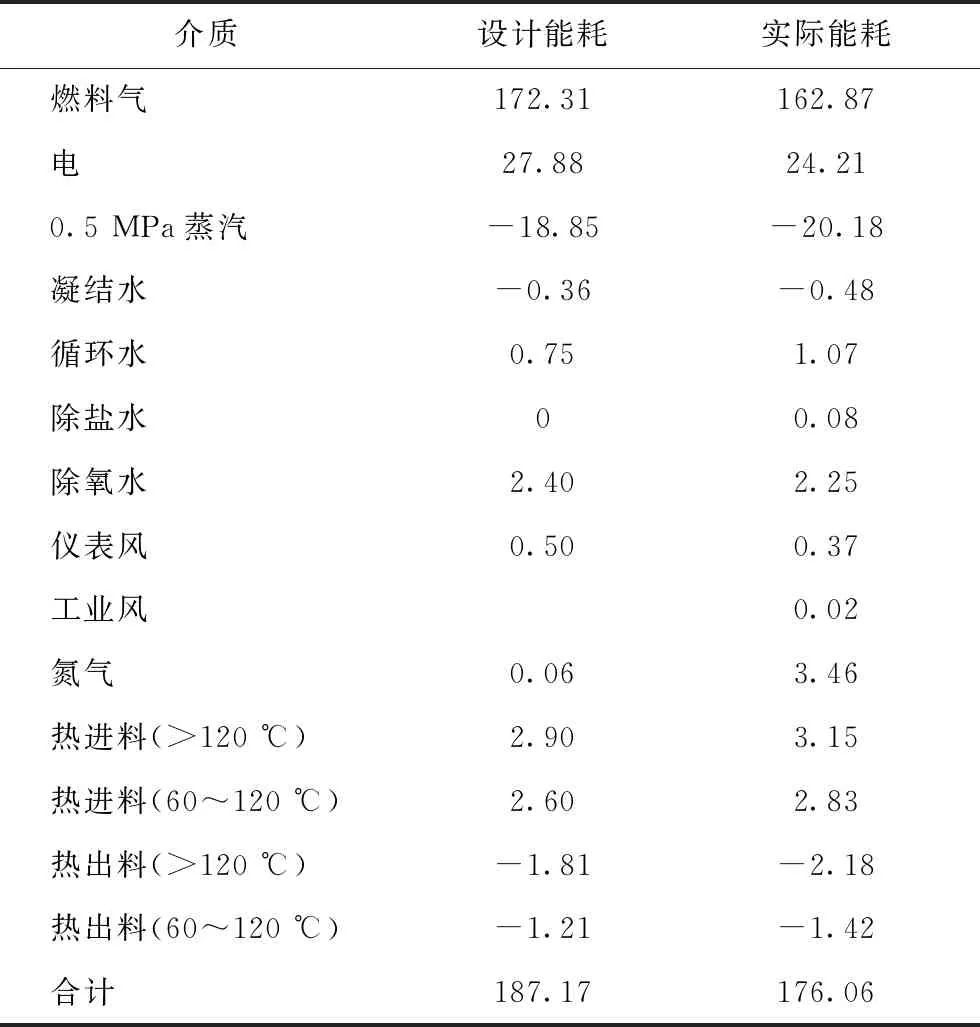

装置注水试验期间MX产品纯度和收率变化及提纯区回流比调整情况见图3。试验第1天停止向解吸剂中注水,第13天恢复注水。由图3可见:停止注水的第3~6天观察到MX产品纯度的迅速降低,收率无显著变化;第4~12天持续提高提纯区回流比,以提高产品纯度,但MX纯度依然波动,此时随着提纯区回流比的增加MX收率持续降低,幅度达到8百分点;第13天恢复注水,MX纯度逐渐升高;第14天开始,在保证产品纯度前提下,逐渐降低提纯区回流比,至第50天,收率逐渐提升到93.5%,基本达到装置正常运行水平。

图3 注水试验期间MX纯度和收率变化▲—MX收率; ●—MX纯度; ◆—提纯区回流比

注水试验结果表明:当停止向吸附剂注水后吸附剂的分离性能迅速下降,约7天后就难以产出合格的MX产品;当恢复注水后,需要较长的时间才能达到新的水平衡。吸附剂水含量过高或过低都会影响吸附剂的综合性能,水含量过低时,选择性降低,且各C8芳烃组分在吸附剂中的传质效果变差,OX会影响MX的纯度;水含量过高时,吸附剂的孔道被水占据,影响了对芳烃的吸附容量,又降低了选择性,会影响产品的收率。因而,MX吸附分离装置需要严格控制注水量(w)在20~40 μg/g范围内,维持吸附剂的水含量在最适宜的范围内,以发挥最佳分离性能;此外,控制吸附剂的出、入水平衡,掌握吸附剂的含水状态,以维持吸附剂长周期运行的性能。

3.3 循环解吸剂中苯含量的影响

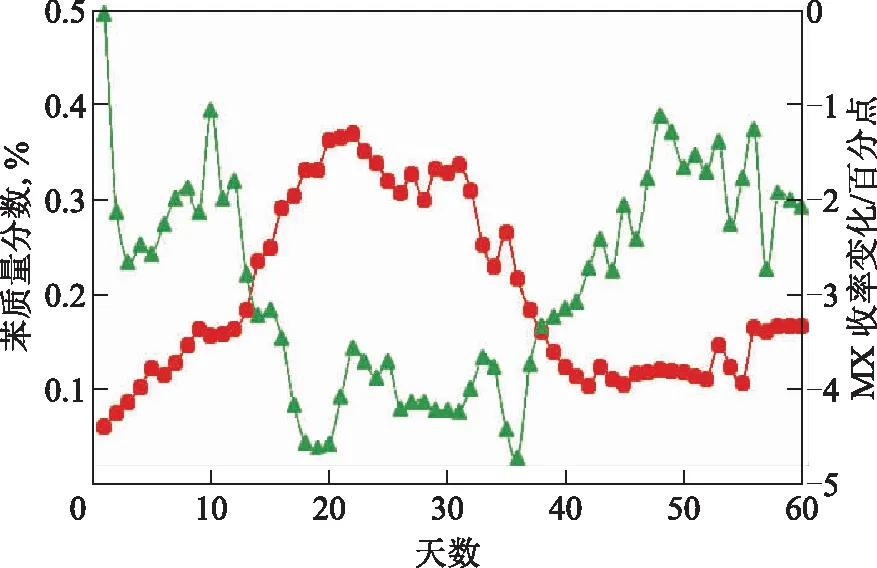

由于装置使用的甲苯解吸剂来源发生变化,解吸剂会带入一定量的苯。MX吸附分离装置收率随着循环解吸剂中苯含量的变化见图4。由图4可见:在第0~20天,循环解吸剂中苯质量分数由0.05%增加到0.37%,MX的收率降低了4.6百分点;第20~50天解吸剂中苯质量分数逐渐降低到0.12%,MX收率逐渐升高。该运行数据表明,MX产品收率降低的幅度随着循环解吸剂中苯含量的增加而增大。当循环解吸剂中苯的含量降低时,装置的分离性能逐渐恢复,说明在MX吸附分离体系中,苯是一种强吸附组分,会导致吸附剂暂时失去活性或衰减部分活性,属于暂时性毒物。这与苯在吸附分离PX过程中的特性类似[6]。

图4 解吸剂中苯含量对收率的影响▲—MX收率变化; ●—解吸剂中苯含量

在MX吸附分离装置的运行过程中,为了保持吸附剂在最佳分离状态,需要严格控制解吸剂的纯度,尤其是解吸剂中苯质量分数在0.05%以下。第一,严格控制新鲜解吸剂甲苯的纯度,确保补入系统的解吸剂中苯含量在控制指标以内;第二,适当增加系统内甲苯外甩量,提高系统内解吸剂的置换速度,通过联合装置中的苯/甲苯单元对解吸剂进行精制。

4 结 论

(1)中金石化采用RAPP-MX技术建成了200 kt/a的间二甲苯吸附分离装置,于2020年建成投产,一次投料开车成功,该装置为全球最大的MX生产装置。

(2)装置性能测试结果表明,MX产能为203.3 kt/a,产品纯度(w)为99.53%,杂质、色度等指标满足石油化工行业标准要求,吸附分离单程收率为95.1%,能耗为176.06 kgOE/t。

(3)保持吸附剂一定的水含量可有效提高吸附剂选择性,提高产品纯度和单程收率;苯为吸附剂的暂时性毒物,解吸剂中苯含量增加会降低吸附分离过程的单程收率。