正戊烷与甲醇制芳烃工艺条件的优化

2022-04-08梁东东王来珅侯宗杰

梁东东,王来珅,周 岩,付 平,郭 婧,侯宗杰,郭 鑫

(1.青岛中石华控安全技术有限公司,山东 青岛 266580;2.山东汇丰石化集团有限公司)

芳烃是重要的有机化工原料,广泛应用于化工、制药、化纤、橡胶等行业[1-3]。芳烃的生产主要依赖于传统石化路径,目前我国芳烃产能不足,在一定程度上依赖于进口[4-5]。但是,我国煤炭资源丰富,煤制甲醇产能过剩;如果通过煤基甲醇生产芳烃,可有效弥补我国芳烃产能的不足[6-8]。研究表明,甲醇芳构化可以转化为芳烃[6-7],但甲醇芳构化为放热反应,反应过程中生成的水蒸气易导致催化剂分子筛骨架结构脱Al及负载金属烧结,致使芳烃产率较低[9-12]。

在非贵金属负载型催化剂作用下,正戊烷进行芳构化也可以转化为芳烃;不同的是,正戊烷芳构化为吸热反应,反应过程能耗高,并伴有大量干气生成,芳烃产率较低。由于正戊烷芳构化和甲醇芳构化反应存在热量互补关系,且两个反应均可用ZSM-5分子筛为催化剂载体,因此将两个反应置于同一装置中进行,可以克服各自反应过程的缺点,实现反应能量的综合利用,提高芳烃产率,降低生产成本。20世纪90年代,Bernhard等[13]提出将轻烃与甲醇耦合反应,从而实现反应能量平衡和产物产率提高。高志贤等[14]分析了甲醇与丙烷在ZSM-5分子筛上的耦合转化过程,对该反应的热效应及产物分布进行了初步研究。侯杨飞等[15]采用浸渍法对ZSM-5分子筛进行改性,探究了不同金属改性ZSM-5分子筛对正戊烷与甲醇芳构化反应性能的影响。

1 实 验

1.1 原 料

HZSM-5分子筛,n(SiO2)/n(Al2O3)=38,由南开大学催化剂厂提供。硝酸锌[Zn(NO3)2·6H2O],分析纯,由上海国药集团化学试剂有限公司提供。正戊烷、甲醇,均为分析纯,由天津广成化学试剂有限公司提供。

1.2 催化剂制备

将HZSM-5分子筛置于马弗炉中,在550 ℃下焙烧3 h,然后将分子筛置于硝酸锌溶液中浸渍12 h,烘干后置于马弗炉中,在550 ℃下焙烧5 h,即得到ZnO改性的HZSM-5分子筛催化剂。

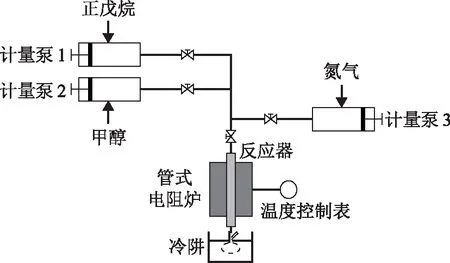

1.3 反应装置与工艺流程

正戊烷与甲醇的共芳构化试验在固定床微型反应器中进行,图1为反应装置示意。管式反应器中间段放入改性HZSM-5分子筛催化剂,上下两端用石英砂装填。反应物正戊烷和甲醇、保护气氮气均通过计量泵控制并记录流量。试验过程中,首先用氮气吹扫反应器,并将反应器加热至反应温度,稳定1 h除去反应器中的水分;随后按设定摩尔比向反应器中通入正戊烷和甲醇,保持反应温度进行反应;反应产物由冷阱冷却,分离为液体产物和气体产物。

图1 正戊烷与甲醇共芳构化反应装置示意

1.4 分析方法

正戊烷与甲醇共芳构化制芳烃是一个复杂的化学反应,主要产物为C6~C8芳烃(苯、甲苯、二甲苯)、干气(氢气、甲烷、乙烷、乙烯)、液化气(丙烷、丙烯、丁烷、丁烯)等[14-15]。对于反应过程中生成的油相产物,使用美国PerkinElmer公司生产的气相色谱进行分析,选用HP-PONA色谱柱和氢离子火焰检测器;对于反应过程中生成的气相产物,使用德国Bruker公司生产的450 GC型气相色谱进行分析,选用5A分子筛色谱柱测定氢气含量,选用PLOT/Al2O3色谱柱测定C1~C5轻烃含量,检测器为氢离子火焰检测器;对于反应过程中生成的水相产物,如乙醇、甲醇以及二甲醚等,使用美国Agilent公司生产的6820GC气相色谱测定,选用HP-INNOWAX色谱柱和氢火焰离子化检测器。

由气相色谱分析结果计算正戊烷和甲醇的转化率以及反应产物的选择性,见式(1)~式(3)。

(1)

式中:δC5H12为正戊烷转化率,%;mp0为原料正戊烷的质量,g;mpe为未反应的正戊烷质量,g。

(2)

式中:δCH3OH为甲醇转化率,%;mm0为原料甲醇的质量,g;mme为未反应的甲醇质量,g。

桥梁之所以坍塌,那是因为材料出了问题;列车之所以追尾,那是因为技术出了问题;矿井之所以塌方,那是因为地质出了问题;鞭炮之所以爆炸,那是因为保管出了问题。——所有问题都与领导无关

(3)

式中:∈为产物选择性,%;mi为产物i的质量,g;mC为反应物中参与反应的烃基质量,g。

2 结果与讨论

2.1 反应温度的影响

在催化剂装填量2 g、质量空速2 h-1、氮气流量10 mL/min、n(甲醇)∶n(正戊烷)=1∶1、集样时间30 min条件下,考察反应温度分别为400,425,450,475,500 ℃时正戊烷与甲醇共芳构化的反应结果。图2为正戊烷和甲醇转化率以及主要反应产物选择性随温度变化的趋势。

由图2(a)可以看出,甲醇反应活性较高,其转化率始终保持在100%,不随反应温度发生变化,而正戊烷的转化率随反应温度升高而逐渐提高。由图2(b)可以看出:反应温度较低时,产物液化气的选择性较高,而芳烃、干气的选择性较低;随着反应温度升高,干气选择性逐渐提高,液化气选择性逐渐降低,芳烃选择性先提高后降低,在475 ℃时达到最大。

研究表明[16-18]:正戊烷芳构化过程中,先在催化剂酸性位上活化生成碳正离子,然后发生β位C—C键断裂,生成小分子烷烃和烯烃;甲醇芳构化过程中,先在催化剂酸性位上转化为二甲醚,进而二甲醚转化为C2、C3烯烃;两种芳构化反应生成的烯烃经聚合、环化后发生脱氢或氢转移反应,最后生成芳烃。

由图2(c)和图2(d)可以看出:反应温度较低时,产物液化气中有较多丙烷生成,这是因为反应温度较低时,正戊烷在催化剂酸性位点上更倾向于发生2、3号碳的化学键断裂,生成乙烯和丙烷;随着反应温度升高,正戊烷的热裂解反应而加剧,产物干气选择性提高,且干气中的乙烯、乙烷和氢气选择性提高较快,液化气总选择性下降,且其中的丙烷和丁烷选择性下降幅度较大,丙烯和丁烯选择性小幅升高。另外,甲醇芳构化过程中,有大量小分子烯烃生成,而烯烃的氢转移反应为放热反应,低温时烯烃的氢转移反应较强,较多的环烯烃中间体和小分子烯烃通过氢转移反应生成芳烃[19];随着反应温度的升高,烯烃的氢转移反应受到抑制,小分子烯烃只能通过聚合、环化、脱氢等步骤生成芳烃。

图2 温度对正戊烷甲醇芳构化反应的影响

由图2(e)可以看出,产物芳烃主要由苯、甲苯、二甲苯组成,甲苯和二甲苯的选择性高于苯,这是因为反应中烷基碳正离子中间体易与苯环发生亲电加成反应,使生成的芳烃以烷基苯为主[20]。随着反应温度升高,3种芳烃的选择性均呈现先升高后降低的趋势,这是因为反应温度越高,烯烃中间体越容易转化为芳烃,芳烃的选择性不断升高;但随着反应温度升高,芳烃的热裂解反应和脱烷基反应的速率不断增大,当温度超过475 ℃时,芳烃的热裂解反应和脱烷基反应的速率大于烯烃中间体生成芳烃的速率,从而导致芳烃的选择性下降。

综上可知:温度过低时,不利于正戊烷转化,而且氢转移反应严重;温度过高时,热裂解反应加剧,芳烃选择性下降。因此,在改性HZSM-5分子筛上,正戊烷与甲醇共芳构化反应的最佳反应温度为475 ℃。

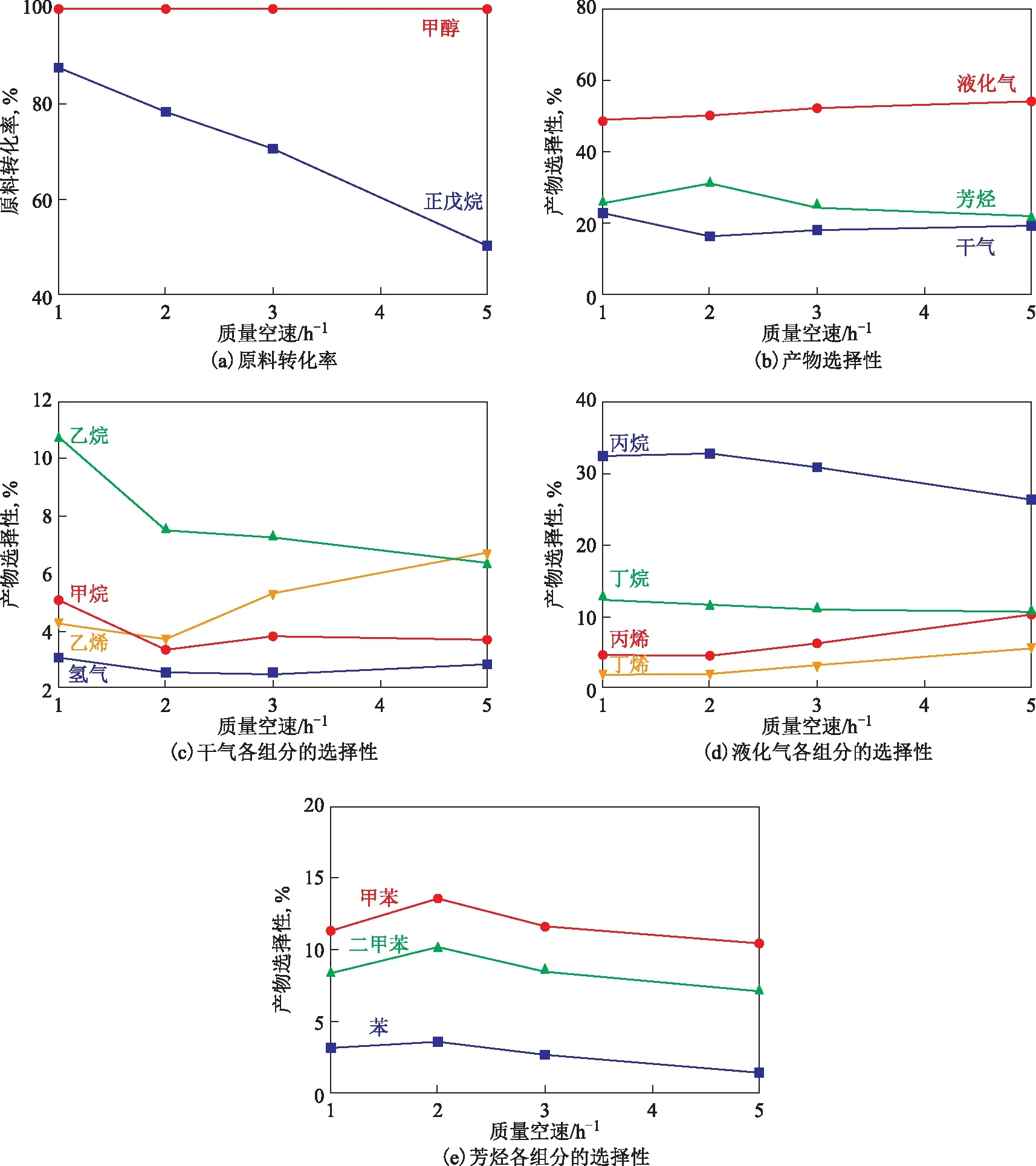

2.2 反应空速的影响

反应空速不同,反应物停留时间和反应深度不同。由于正戊烷和甲醇共芳构化反应主要为反应物分子的烃基反应,为排除进料摩尔比变化的影响,引入总烃基质量空速的概念,将其定义为正戊烷和甲醇中烃基质量空速之和(1个正戊烷分子含5个烃基,1个甲醇分子含1个烃基),进而分析反应物总烃基质量空速对反应的影响。在催化剂装填量为2 g、正戊烷和甲醇液相进料、氮气流量为10 mL/min、n(甲醇)∶n(正戊烷)=1∶1、集样时间为30 min、反应温度为475 ℃条件下,考察总烃基质量空速分别为1,2,3,5 h-1时正戊烷和甲醇转化率以及主要反应产物选择性随总质量空速变化趋势,结果如图3所示。

图3 反应物总烃基质量空速对正戊烷与甲醇共芳构化反应的影响

由图3(a)可知,随着总烃基质量空速增大,正戊烷的转化率迅速降低,甲醇的转化率始终保持为100%。由图3(b)可知:随着总烃基质量空速增大,干气的选择性先降低后升高,在质量空速为2 h-1时最小;液化气的选择性逐渐升高;芳烃的选择性先升高后降低,在质量空速为2 h-1时达到最大。

由图3(c)和图3(d)可知:总烃基质量空速较小时,反应物分子在反应器内停留时间长,与催化剂接触充分,正戊烷的裂化反应和所生成烯烃的氢转移反应较强,干气中有大量的乙烷,液化气中有大量的丙烷和丁烷;随着总烃基质量空速增大,反应物分子在反应器内停留时间缩短,与催化剂接触几率降低,裂化反应和氢转移反应减少,同时烯烃等初级产物在催化剂床层的停留时间也缩短,发生聚合、环化、氢转移等二次反应的几率相应降低,导致甲烷、乙烷、丙烷、丁烷的选择性逐渐下降,乙烯、丙烯、丁烯的选择性升高。

由图3(e)可知:总烃基质量空速较小时,芳烃选择性不高,这是因为空速较低时,正戊烷的裂化反应和生成初级烯烃的氢转移反应较强,裂化生成的初级烷烃会进一步裂化为更小分子的烷烃和烯烃,生成的小分子烯烃和环烯烃中间体会进一步发生氢转移反应生成烷烃和芳烃,从而导致更多的小分子烷烃生成;总烃基质量空速过大时,反应过程中生成的小分子烯烃在催化剂上的停留时间过短,无法发生聚合、环化等二次反应,也导致芳烃选择性下降。因此,随着总烃基质量空速增大,苯、甲苯、二甲苯的选择性都呈现出先升高后降低的趋势,在质量空速为2 h-1时,3种芳烃的选择性均达到最高。

综上所述,在改性HZSM-5分子筛上、反应温度475 ℃条件下,正戊烷与甲醇共芳构化反应的最佳总烃基质量空速为2 h-1。

2.3 反应物进料摩尔比的影响

在催化剂装填量为2 g、正戊烷和甲醇液相进料、氮气流量为10 mL/min、集样时间为20 min、温度为475 ℃条件下,考察n(甲醇)/n(正戊烷)分别为0,1,2,3,5时,正戊烷和甲醇的转化率以及主要反应产物的选择性随反应物进料摩尔比变化的趋势,结果如图4所示。

图4 反应物进料摩尔比对正戊烷与甲醇共芳构化反应的影响

由图4(a)可知,甲醇在反应中的转化率一直保持在100%,随着甲醇进料比例增大,正戊烷的转化率逐渐下降。这是因为甲醇具有较高的反应活性,在共芳构化反应中,甲醇分子及其生成的小分子烯烃优先吸附在催化剂的酸性位点上,影响正戊烷分子的活化。由图4(b)可知,随着甲醇与正戊烷摩尔比增加,干气的选择性先减小后增大,液化气选择性逐渐减小,芳烃的选择性先增大后减小,当n(甲醇)/n(正戊烷)=3∶1时,芳烃的选择性达到最大,为31.68%。

由图4(c)和图4(d)可知,正戊烷单独进料时,产物中有大量的乙烷、丙烷的生成,正戊烷与甲醇混合进料时,随着甲醇与正戊烷摩尔比的增加,乙烷、丙烷、丁烷选择性逐渐下降,甲烷、乙烯、丙烯、丁烯选择性逐渐增加。

由图4(e)可以看出,正戊烷单独进料时,芳烃产物中甲苯的占比最大。混合进料时,随着甲醇与正戊烷摩尔比增加,芳烃产物中苯和甲苯的选择性下降,二甲苯的选择性上升。这是因为随甲醇进料比增大,更多正戊烷分子通过双分子氢转移反应进行活化,生成的戊烯分子与产物中的丙烯分子在分子筛催化剂上发生聚合、环化,经过脱氢形成二甲苯[21-22]。

3 结 论

(1)正戊烷与甲醇在ZnO改性ZSM-5分子筛上进行共芳构化反应,反应温度过低时,正戊烷转化率较低,烯烃氢转移反应加剧;反应温度过高时,正戊烷热裂解反应加剧,产物芳烃的选择性下降。因此最适宜的反应温度为475 ℃。

(2)反应空速过小时,芳烃裂化和烯烃氢转移反应严重,生成大量小分子烷烃,芳烃选择性不高;反应空速过大时,反应物和初级产物烯烃在反应器停留时间过短,初级产物烯烃发生二次反应转化为芳烃的几率降低。因此,正戊烷与甲醇共芳构化反应的优选总烃基质量空速为2 h-1。

(3)甲醇芳构化反应活性较强,其转化率保持100%;随甲醇投料比的增大,正戊烷的转化率逐渐下降,但二者共芳构化的芳烃选择性提高。当甲醇与正戊烷进料摩尔比为3∶1时,其共芳构化的芳烃选择性达到最大,为31.68%。

(4)综合分析,正戊烷与甲醇共芳构化反应的最佳反应条件为:以ZnO改性ZSM-5分子筛为催化剂,正戊烷和甲醇液相进料,n(甲醇)/n(正戊烷)=3∶1,反应温度475 ℃,总烃基质量空速2 h-1。