干燥条件下多向热锻304L不锈钢摩擦性能研究

2022-04-08王晓震顾彩云李建生周新宇孟德忠朱冬冬

王晓震,顾彩云,李建生,2,周新宇,孟德忠,朱冬冬,王 刚

(1.安徽工程大学 高性能有色金属材料安徽省重点实验室,安徽 芜湖 241000;

2.安徽鑫科新材料股份有限公司,安徽 芜湖 241006;3.中国地质大学(北京)数理学院,北京 100083;4.衢州学院,浙江 衢州 324000)

1 引言

在现代工业中,金属零部件的摩擦磨损性能是决定相关设备长久安全服役的关键指标之一。众所周知,提高金属材料的耐磨性能,可以减少金属零部件的磨损,有利于节约资源和提高使用能效。不锈钢因其优异的机械性能和良好的可成型性在工业生产中得到广泛应用。然而,其耐磨性较差,大大缩短在摩擦过程中的使用寿命,并限制了其作为耐磨机械零部件在相关领域中的使用,如何获得具有优异抗磨损性能的不锈钢材料迫在眉睫。

文献报道指出,不锈钢材料的微观结构设计可以在很大程度上提高其抗磨损性能。Qin等指出经冷轧后得到的超细晶和纳米晶不锈钢材料,无论在干燥和润滑条件下都具有优于粗晶态组织的抗磨损性能,这是由于纳米晶和超细晶结构具有较高的硬度,在摩擦过程中可以有效的抑制对磨副材料之间的黏着效应,进而减少了材料的黏着撕裂损失。Wang等采用异构结构设计获得具有良好强-塑性匹配的不锈钢材料,同样实现了抗磨损性能的显著提高。他们的实验结果指出良好的强-塑性匹配有利于减少摩擦过程中材料的去除,进而增强了不锈钢的抗磨损性能。机械零部件在实际服役过程中,经常会面临缺少润滑的条件(干燥条件),如何通过微结构设计获得干摩擦条件下机械零部件抗磨损性能提升,这对于设备的长久安全服役至关重要。

本研究是通过多向热锻技术制备具有新颖的超细晶层状结构304L不锈钢,试图通过层状微结构的构筑提高不锈钢材料在干燥条件下的耐磨性。通过对显微组织、摩擦性能、磨痕形貌进行系统地检测和分析,揭示其耐磨损机制。

2 实验

实验中使用的304L奥氏体不锈钢,其化学成分为(质量百分比%)C-0.02,P-0.026,S-0.005,Si-0.36,Mn-1.23,Ni-8.1,Cr-18.21,其余为Fe。原始样品为粗晶态304L奥氏体不锈钢,平均晶粒直径为~70 μm。采用多向热锻工艺制备具有超细晶层状304L不锈钢,其具体操作步骤为:首先,将原始尺寸为20 mm×20 mm×20 mm的粗晶样品在700 ℃恒温加热5 min,取出加热的样品,立即沿一个方向锻打,使其厚度从20 mm降至15 mm;然后把样品旋转90°,沿另一个方向锻打,使其形成一个接近正方形的长条;最后,沿正方形长条轴向锻打样品,使其镦粗成原始的正方体形状,进而完成第一个循环多向热锻过程。重复上述步骤热锻8道次后,样品晶粒尺寸一般会获得充分细化,为了得到层状结构,最后还需要把正方形样品沿任意一个方向锻造成5 mm厚的薄片,具体相关介绍可参照本课题组先前文献。将不锈钢样品切成20 mm×20 mm×2 mm的薄板用于旋转摩擦实验,其中超细晶层状样品的摩擦表面与制备薄片样品的表面一致,在摩擦实验之前,将304L不锈钢样品的测试表面用1200#的砂纸进行研磨,以获得理想的光滑表面,避免表面粗糙对摩擦实验的影响。对摩副采用直径为6 mm的GCr15钢球。

在室温干燥环境下(相对湿度7.5%),利用MS-T3000多功能摩擦磨损实验机对粗晶和超细晶层状304L不锈钢样品进行球-盘干摩擦实验。在400 r/min的恒定转速下,所施载荷为5 N,旋转半径为5 mm,滑动试验持续时间为60 min。在滑动过程中利用摩擦计上的应变表传感器实时测量试样的横向力,计算机根据Amonton定律自动计算摩擦因数。通过每分钟的平均数据得到摩擦因数曲线。在每次摩擦学测试之前,将304L不锈钢样品和GCr15球用酒精清洗30 min。旨在去除表面污染物的吸附,确保样品制备步骤中的清洁性。

为了准确估算304L不锈钢在摩擦学试验后的磨损率。钢的磨损率可根据公式计算:

=(×)

式中:为磨损率,为不锈钢样品的磨损体积,为所施载荷,为摩擦滑动的总距离。

为了分析304L不锈钢在多向热锻工艺后可能发生的相变,进行X射线衍射测试(XRD,Bruker-AXS D8,Cu靶Kα射线),扫描角度范围40°~100°,扫描速度6 (°)/min。TEM(TECNAI G2 20 LaB6,美国)被用以分析原始粗晶和热锻组织的结构。实验过程中利用扫描电子显微镜(SEM,SIGMA-500,ZEISS,德国)和能谱仪(EDS)分析磨痕的微观结构和形貌,用三维形貌轮廓仪测量不锈钢的磨痕形貌和磨损体积。

3 结果与讨论

3.1 微观组织和硬度分析

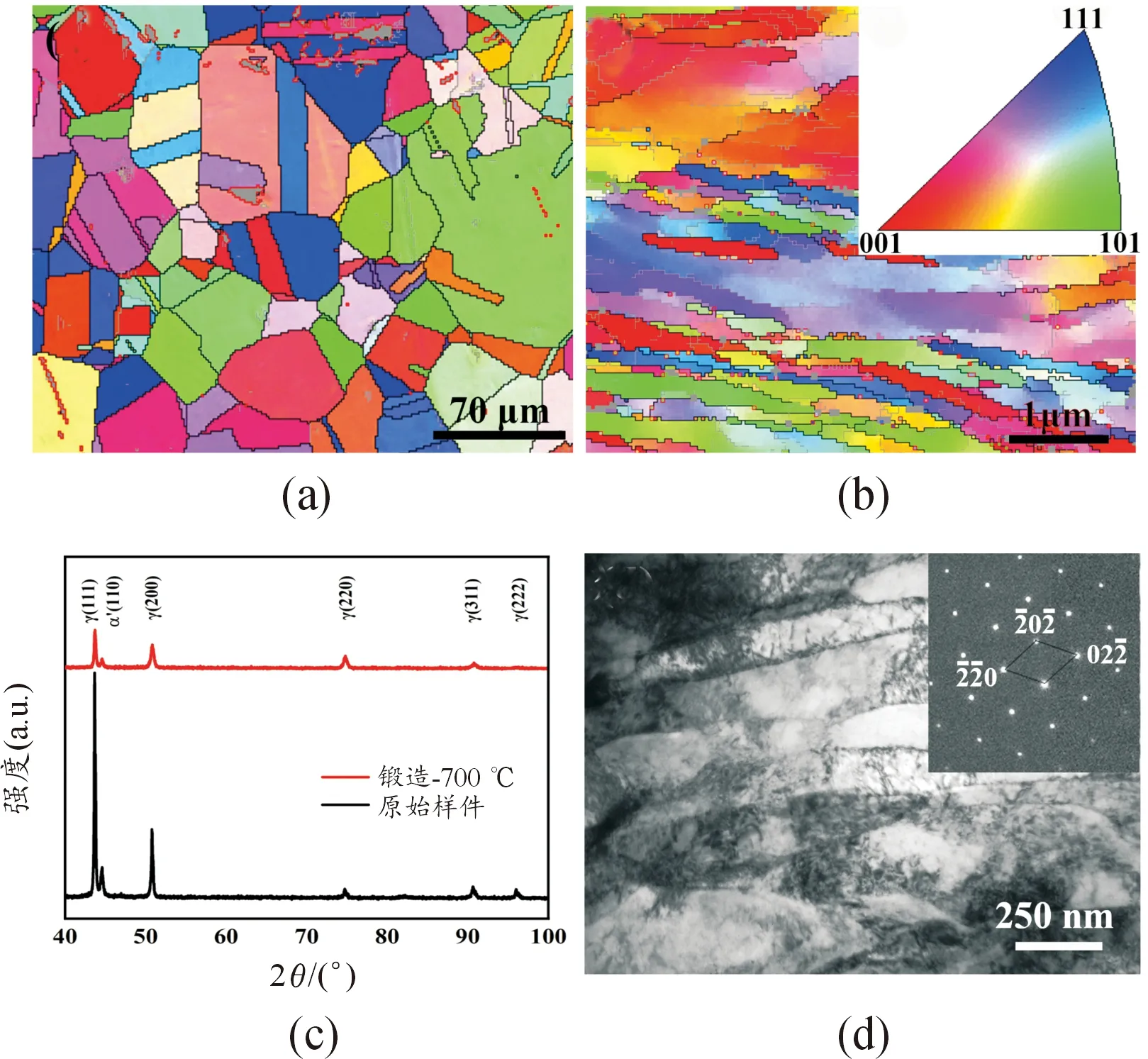

图1表示原始和多向热锻处理后304L不锈钢样品的基本特征。从图1(a)可以看出,原始304L不锈钢是由粗大的单相奥氏体组成,平均晶粒直径为~70 μm。经过多向热锻后,获得平均厚度为400纳米的超细晶层状304L不锈钢(图1(b)),这是由于在700 ℃多向热锻过程中,原始粗晶304L不锈钢不断地进行变形再结晶,进而达到晶粒细化的效果。图1(c)和(d)指出:超细晶层状304L不锈钢几乎由单一的奥氏体构成,并包含有高密度的位错。晶粒的细化和位错密度的增加将使超细晶层状304L不锈钢的强度显著增加,如图2所示,超细晶层状304L不锈钢的显微硬度为~312 HV,大约为粗晶样品的2倍(~157 HV)。本实验组先前的工作已经证实了该超细晶层状结构组织不仅具有更高的硬度,同时其也具有优异的强度和塑性(屈服强度为~750 MPa、均匀延伸率为~39%)。

图1 304L不锈钢样品原始粗晶的显微组织(EBSD-IPF图像)(a)、经多向热锻后的显微组织(EBSD-IPF图像)(b)、粗晶和超细晶层状的XRD曲线(c)和经热锻后的TEM形貌(d)Fig.1 The basic characteristic of samples (a)is the EBSD-IPF map of coarse-grained 304 L sample;(b)is the the EBSD-IPF map of ultrafine-lamella 304L sample;(c)XRD curves of as-received and ultrafine-lamella 304L samples;(d)TEM image of the ultrafine-lamella 304L sample

图2 粗晶样品和超细晶层状结构样品的显微硬度直方图Fig.2 The comparison on the microhardness coarse-grained and ultrafine-lamella 304L samples

3.2 摩擦磨损性能分析

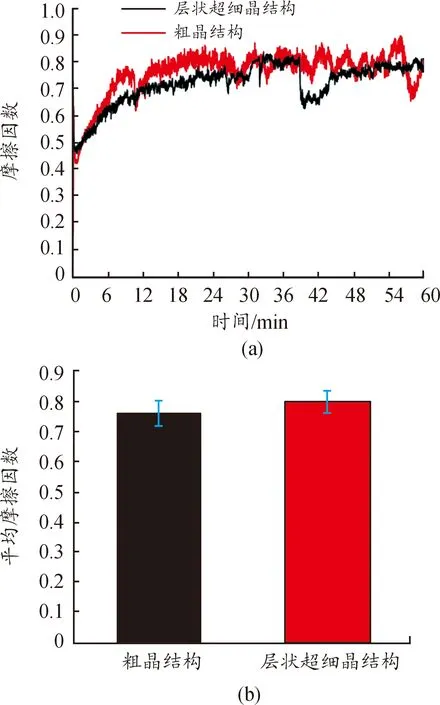

图3(a)为粗晶304L不锈钢和超细晶层状304L不锈钢分别与GCr15球组成摩擦副在干摩擦条件下的摩擦因数曲线。在开始阶段,超细晶层状304L不锈钢的摩擦因数略低于粗晶304L不锈钢,在15 min之前(跑合阶段),粗晶304L不锈钢和超细晶层状304L不锈钢的摩擦因数都逐渐增大,然后产生短暂的波动,最后趋于稳定。可见原始粗晶304L不锈钢和超细晶层状304L不锈钢的摩擦因数在0.4~0.9之间波动。在15 min之后,摩擦因数趋于稳定,粗晶和超细晶样品的平均摩擦因数见图3(b)所示。从图3可知,无论是粗晶样品还是超细晶样品,它们的摩擦因数都很相近。这主要是因为金属材料在干摩擦条件下,缺乏润滑机制,摩擦热使得金属对磨副之间的黏性增大,摩擦因数增大,无论是细晶还是粗晶状态的摩擦因数都很高,且大致相近,后文中将对摩擦表面进行观察,进一步分析其摩擦机理。

图3 粗晶和超细晶层状304L不锈钢样品分别与GCr15球组成摩擦副在干摩擦条件下的摩擦因数曲线(a)和稳定阶段粗晶和超细晶样品的平均摩擦因数直方图(b)Fig.3 (a)The friction coefficients of coarse-grained and ultrafine-lamella 304L samples;(b)The average friction coefficients of coarse-grained and ultrafine-lamella 304L samples

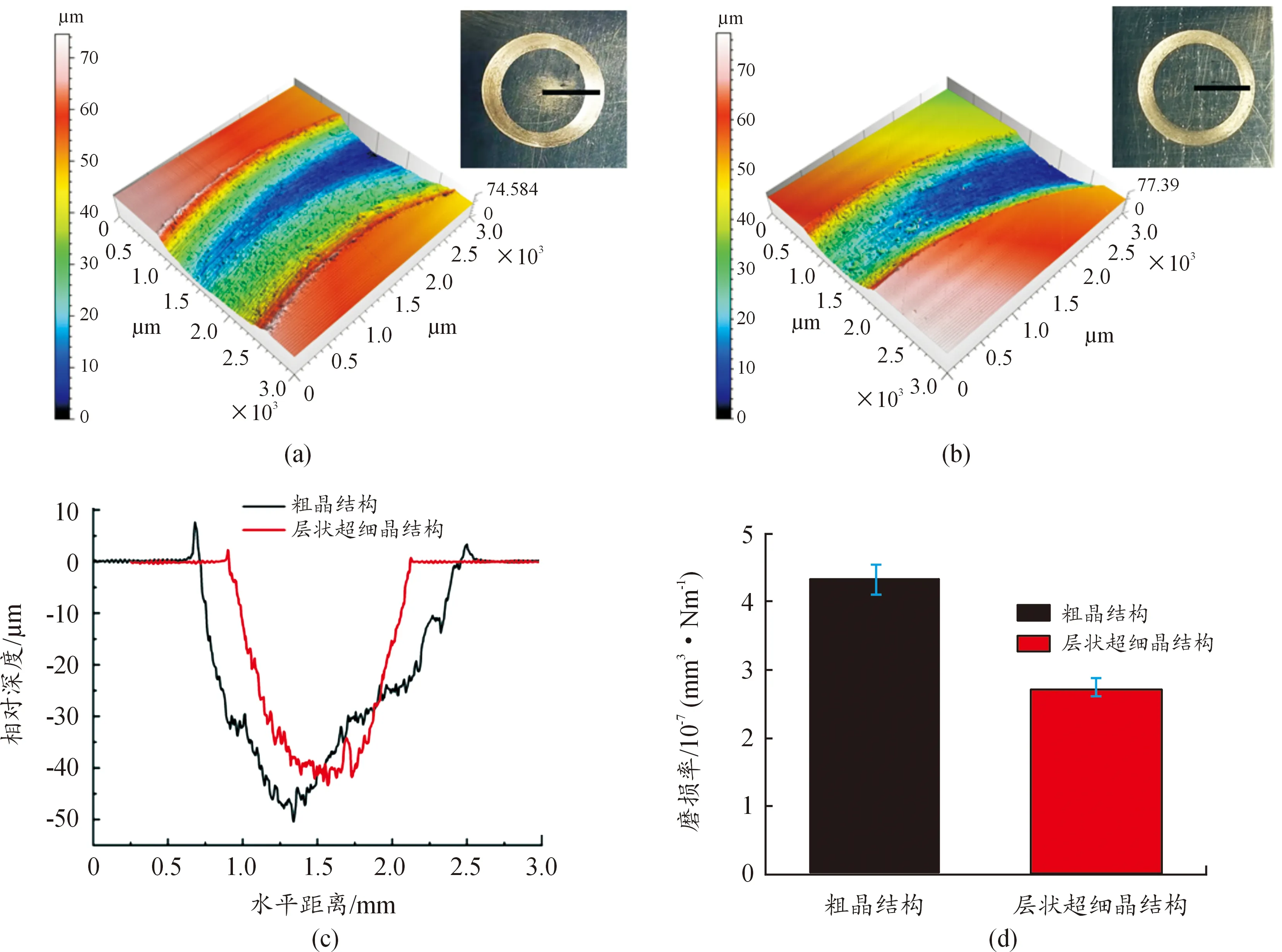

图4为粗晶304L不锈钢和超细晶层状304L不锈钢的三维磨痕形貌、磨痕截面曲线和磨损率相关结果。图4(a)指出粗晶样品磨痕的宽度和深度分别为~1 800 μm和~50 μm,图4(b)指出超细晶样品磨痕宽度和深度分别为~1150 μm和~40 μm。可见,粗晶磨痕宽度大约为超细晶磨痕的1.5倍。通过对粗晶和超细晶样品磨痕截面曲线进行对比(图4(c)),同样可以获得上述结果。值得指出的是,磨痕两边的物料堆积明显不同,粗晶样品两端的物料堆积更加显著,这说明粗晶样品磨痕两端发生严重的塑性变形,这是由于粗晶样品本身较软的缘故所致。为了准确评估材料的耐磨性能,对2种结构的样品磨损率进行了计算,如图4(d)所示,通过多向热锻获得的超细晶层状304L不锈钢的磨损率为2.76×10mm,该数值约为粗晶样品的63.7%(4.33×10mm)。这表明采用多向热锻工艺获得的超细晶层状结构显著提高了304L不锈钢的耐磨性能。先前的文献曾报道,较硬材料在摩擦过程能有效降低磨损率,而较软材料在摩擦过程中更易于产生磨损去除现象。磨损剥落对于金属材料的抗磨损性能极其不利,大块的黏着撕裂会造成金属材料的迅速缺失,进而造成工件表面的磨损失效。因此,超细晶样品比粗晶样品具有更好的耐磨性。

图4 粗晶和超细晶层状304L不锈钢磨痕的三维形貌(a)、(b),粗晶和超细晶层状304L不锈钢的磨痕截面曲线(c),粗晶和超细晶层状304L不锈钢的磨损率直方图(d)Fig.4 (a)and (b)are the wear track topographies of the coarse-grained 304L and ultrafine-lamella 304 L samples,respectively;(c)Surface profiles across the wear tracks of the coarse-grained 304L and ultrafine-lamella 304L samples;(d)Wear volumes of the coarse-grained 304L and ultrafine-lamella 304L samples

3.3 磨损机制分析

图5为粗晶和超细晶层状304L不锈钢磨损表面的显微形貌和化学成分分析,通过SEM和EDS观察,有助于阐明摩擦表面材料的去除过程和理解干摩擦过程中磨损机制的演变。干摩擦条件下,由于粗晶态材料本身较为柔软,抗剪切能力较差,摩擦热效应使得对磨副金属材料之间黏性增大,相互挤压的金属在摩擦切应力的作用下很容易产生微裂纹、发生撕裂、造成黏着现象,最终导致严重黏着磨损失效(图5(a)和5(c))。对于超细晶层状结构304L不锈钢而言,其具有较高的硬度(~312 HV),粗晶样品的2倍,较高的硬度使得材料的撕裂效应减弱,磨痕表面表现出微弱的黏着现象,撕裂的微黏着金属材料在对磨副界面不断被研磨,进而与空气中的氧气发生氧化反应,形成氧化物颗粒,如图5(b),5(d)和5(e)所示,微氧化磨损是一种弱于黏着磨损的材料磨损行为,这是超细晶层状结构304L不锈钢在干燥环境下具有较高耐磨性的主要原因。

图5 不同放大倍数下粗晶304L不锈钢(a)、(c)和超细晶层状304L不锈钢(b)、(d)磨痕形貌的SEM照片和相关化学成分分析(e)Fig.5 Analysis of SEM images and related chemical composition of wear tracks (a)and (c)are SEM images of the wear tracks of coarse-grained 304L sample;(b)and (d)are SEM images of the wear tracks of ultrafine-lamella 304L sample;(e)is the corresponding EDS mapping image of (d)

4 结论

1)多向热锻获得超细晶层状304L不锈钢,其片层平均厚度约为~400 nm,显微硬度为~312 HV,大约为粗晶样品的2倍(~157 HV)。

2)原始粗晶304L不锈钢的磨损率为4.33×10mm,超细晶层状304L不锈钢磨损率为2.76×10mm,超细晶层状304L不锈钢在干燥条件下优于粗晶态不锈钢的抗摩擦抵抗性。

3)超细晶层状304L不锈钢具有更好的耐磨性,主要归因于超细晶结构具有更高的硬度,磨损机制为较为缓和的微黏着磨损和微氧化磨损机制。