大跨径开口式钢波纹管涵洞受力特性数值模拟分析

2022-04-07朱承鸿

■朱承鸿

(福建省交通规划设计院有限公司, 福州 350004)

作为应用于公路桥涵的一种新型材料结构,钢波纹管具有受力性能优良、造价低、环保、施工周期短等诸多优点,具有广阔的工程应用前景。 钢波纹管的发展可追溯于1784 年钢波纹板的首次轧制,直至1896 年,美国率先进行了波纹板通道、涵管的可行性研究,并首次应用于涵洞。1931 年,人们成功开发了波纹钢现场组拼技术。 1990 年《日本高速公路设计规范》制定了波纹管设计技术规范。 目前,波纹管在世界各地均得到了广泛应用。 加拿大已建成了跨径24 m,矢高12 m 的波纹钢拱桥。 近年来,我国研究人员对钢波纹管涵洞的受力性能进行了大量研究:中交第一公路勘察设计院依托青藏公路对钢波纹管的力学性能进行了研究,得出钢波纹管具有轴向位移补偿功能的结论,解决了冻土地区涵洞的一系列破坏问题[1]。 通过这个结论,李祝龙等[2-3]发现钢波纹管在不良地质条件下的优良性能,并通过热力学计算再次分析了修建于青藏公路的钢波纹管涵洞, 对钢波纹管在我国的发展前景进行探讨。蒋雪梅等[4]采用ANSYS 通用程序软件的Shell93 单元沿波长方向对管道波纹直接进行等分模拟并建立数值模型进行分析。 王艳丽等[5]采用薄壳理论对钢波纹管道进行等效分析。 装配式波纹钢结构已广泛应用于各类工程项目,波纹钢结构截面也由最初适用于跨径较小的圆形、椭圆形等闭口形式,逐渐演变为适用于跨径较大的圆弧拱、 箱型等开口形式。 而上述研究的截面形式大多为圆形闭口式,且对于大跨径(跨径>5 m)的波纹管涵研究很少。 由于对大跨径开口式波纹管涵的受力特征没有深入的研究成果,无法指导实际工程,很可能会造成资源浪费。 因此,本文以福建福鼎高速公路波形钢涵洞项目为依托,采用有限元法对管涵完整的施工各阶段的受力和变形特性进行了分析,为大跨径开口式波纹管涵的实际应用提供理论依据。

1 涵洞基本情况

1.1 钢波纹管参数

结构采用拱形, 跨径9.3 m, 波形钢板内高6.5 m,选用“大波型”波形钢板,原材料采用Q235钢板。 其截面特性如下:厚度t 为8.0 mm、波长L 为380 mm、波高d 为140 mm、半径r 为76 mm、截面面积A 为76.28 cm2/m、 截面系数S 为241.38 cm3/m。波形大样如图1 所示,波纹管结构形状如图2 所示。

1.2 基础设计

本波形钢板通道管涵设有基础,采用钢筋混凝土基础, 混凝土采用C30。 基础底宽1.4 m,高1.35 m。 同时,在管中铺设有路面,采用钢筋混凝土路面,混凝土采用C30,路面高1.1 m。 基础及路面结构如图2 所示。

图2 波纹管结构与基础及路面结构

2 有限元数值模拟

2.1 单元类型及材料参数

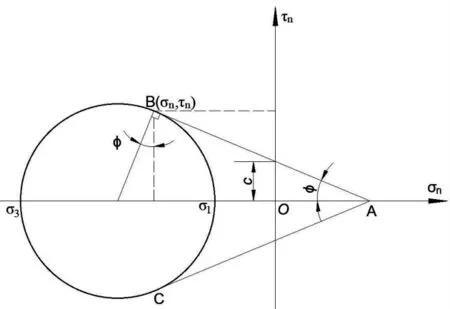

本次计算采用Abaqus 有限元分析软件, 为有效模拟实际工程, 综合考虑下选取单元类型为:钢波纹管选用三维壳单元,为线弹性材料;土体选用三维实体单元,为非线性塑性材料,本构为摩尔-库伦模型,可用应力圆表示(图3)。

图3 库伦塑性准则

为了更好地模拟现场实际情况,模拟采用分层填筑方式填土,钢波纹管涵洞材料为实际工程中的涵洞材料参数,如表2 所示。

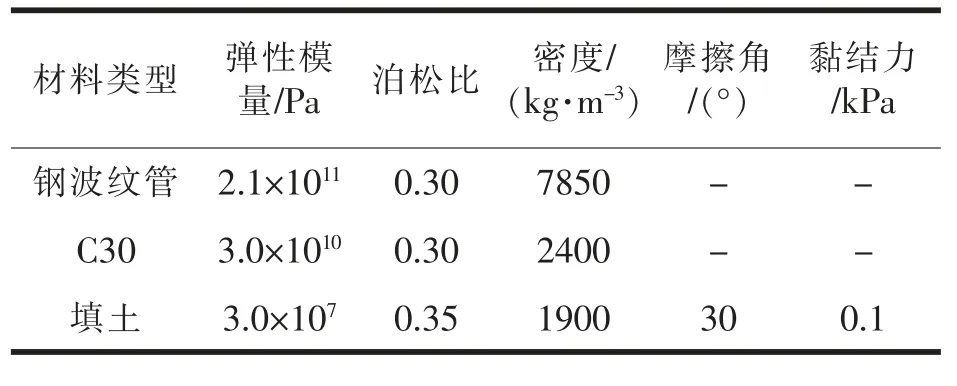

表2 材料参数

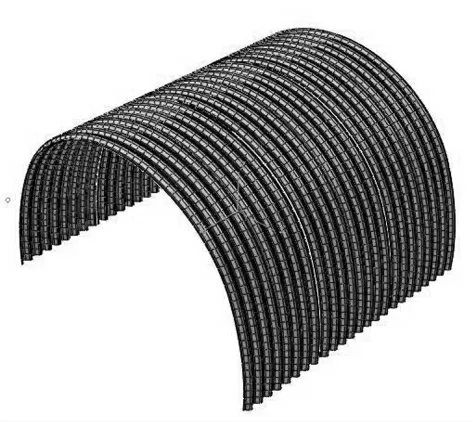

2.2 网格划分

合理的模型应在达到计算精度前提下提高效率,充分利用计算资源。 前处理中应选择适用的网格单元类型并划分适当的网格数量。 综合考虑下采取模型基底土一倍的管涵内高,为6.5 m。 为考虑土体相互作用及边界效应, 两侧填土取值稍大,为16 m。 另外,根据圣维南原理,为消除涵管端部边界条件对管身中部单元的影响,取较长管轴方向长度建模,为9.12 m(24 个波长)。 选用四边形为波纹管单元,六面体为土体单元、混凝土基础单元以及路面单元。 划分完成的钢波纹管如图4 所示,划分完成的土体与基础如图5 所示。

图4 波纹管网格

图5 土体及基础网格

2.3 接触方式及边界条件

一般将结构与土的作用分为两种:一种为结构与土体之间只传递力,没有相对位移;另一种为不仅传力,且存在相对位移。 在本文中,管周围土体为分层压实,虽然土压实紧密后与波纹管形成一个整体, 但实际工程中管与土体之间会发生明显的滑移,将其考虑为不仅传力,且存在相对位移的情况,采用MPC 算法来模拟钢板与土体间的交界面,接触面行为为绑定[7-8]。

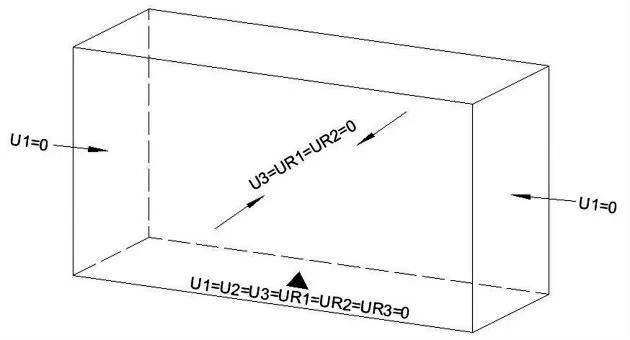

结合实际情况,在施工过程中,荷载为管涵和土体的自重荷载。 在施加边界条件时,地基底部施加固定约束, 即限制地基底部X、Y、Z 三个方向的平动及转动;对于管侧土体,约束X 方向的平动,释放Y 方向的平动,而上平面不施加约束,让土体可以自由产生沉降变形;对于管轴方向,采用对称边界条件, 限制Z 方向的平动,X 方向及Y 方向的转动[9],如图6 所示。

图6 边界条件

2.4 计算结果

2.4.1 涵侧回填不同高度填土下管涵的受力与变形采用分层填土方式进行涵侧回填。 将整个回填过程分层进行,可以看到回填过程中管涵受力和变形的变化,能更好地观察结构反应并分析研究[10]。涵侧回填过程为:从基础(拱脚)回填至管顶,每回填1/4 矢高设定一个工况, 然后在结构受力变形变化点增加工况,最终划分为7 个工况,分别为:工况1:拱脚为初始;工况2:填土至1/4 拱高;工况3:填土至1/2 拱高;工况4:填土至5/8 拱高;工况5:填土至3/4 拱高;工况6:填土至7/8 拱高;工况7:填土至拱顶,每个工况回填位置如图7 所示。计算得到管涵最大等效应力与管涵最大变形如图8、9 所示。

图7 涵侧回填分层

图8 管涵最大等效应力

图9 管涵最大变形

由计算结果可知:(1)最大等效应力均出现在拱脚,大体呈线性增长,回填完成时达到最大,最大值为130.2 MPa。在回填前半段,最大等效应力随填土高度增加而增加,但较缓慢,而后半段增长较快,原因在于前半段地基分担了大部分土重,而后半段土重基本由拱结构承担(图8、9)。(2)管涵最大水平位移在回填前半段保持线性增长至1/2 拱高, 随即减小,直到3/4 拱高达到最低,然后再增长直到回填完成,最大值为4.34 mm,但该值各工况出现位置不同,具体表现为:①→①→①→⑥→⑤→①→①(图10),说明结构不仅受增大水平位移的力,同时受减小水平位移的力。 而变化原因在于后半段土重作用明显加强, 该力对管涵水平变形起抵抗作用。另外,随着回填增高,土对管涵附加应力增加,该力使管涵水平位移增大,合力作用下,管涵水平位移增加。 说明管涵水平变形中附加应力增大值与土重减小值抵消,但增大值大于减小值,如图11 为管涵回填完成时的变形。 (3)竖向位移在涵侧回填前半段呈线性增长且增长较快,但在回填1/2 拱高至7/8拱高阶段增长缓慢甚至小幅减小, 回填7/8 拱高至拱顶阶段增长又稍加快,前5 个工况最大值都在拱顶,而6、7 工况出现在拱腰。 从受力上看,土重力与附加应力都会增大竖向变形,前5 个工况里,回填至3/4 拱高,拱顶不直接受外力,而是随着管身一起变形;说明拱身被挤压变形后,由于钢材的柔性,有可能造成拱顶竖向变形回弹。 回填即将完成的后2 个工况里,竖向变形最大值发生转移,拱腰竖向变形最大,原因在于此时拱腰受土重力直接作用且该影响很大,而拱顶几乎不承受土重。

图10 不同工况下管涵最大水平位移在拱身的位置

图11 管涵回填完成时的变形

2.4.2 涵顶回填不同高度填土下管涵的受力与变形

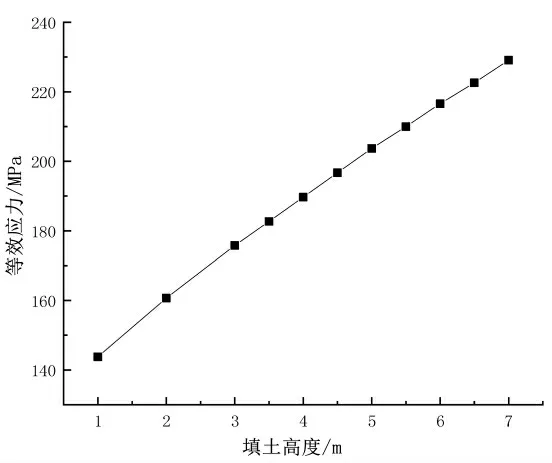

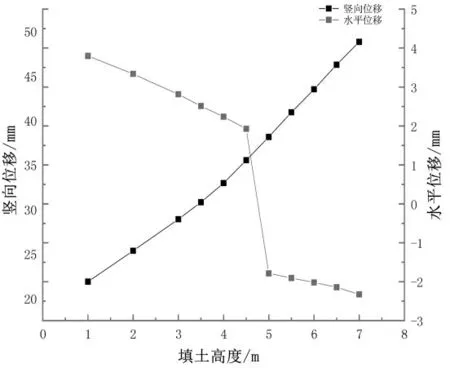

为研究管涵结构在不同填土高度下的受力变形特性,现分层填筑管顶填土,设定初始工况为管顶填土高度1 m,终止工况为填土高度7 m,每增加1 m 填高增加1 个工况,为监测管涵的变化,根据初始计算结果调整计算工况, 在变化特征处增加工况,最终划分11 个工况,分别为:工况1:填土至拱顶1 m;工况2:填土至拱顶2 m;工况3:填土至拱顶3 m;工况4:填土至拱顶3.5 m;工况5:填土至拱顶4 m;工况6:填土至拱顶4.5 m;工况7:填土至拱顶5 m;工况8:填土至拱顶5.5 m;工况9:填土至拱顶6 m;工况10:填土至拱顶6.5 m;工况11:填土至拱顶7 m。 根据建立的模型, 求得填土7 m时波纹管最大等效应力为229.1 MPa, 略小于屈服应力235 MPa。 故本次模拟仅对7 m 及以下填土高度进行研究。 求得模型填土完成后波纹管变形云图如图12、13 所示。 管涵最大等效应力如图14 所示,最大竖向位移、最大水平位移结果如图15 所示。

图12 模型填土完成后管水平变形云图

图13 模型填土完成后管竖向变形云图

图14 管涵最大等效应力

图15 管涵最大变形

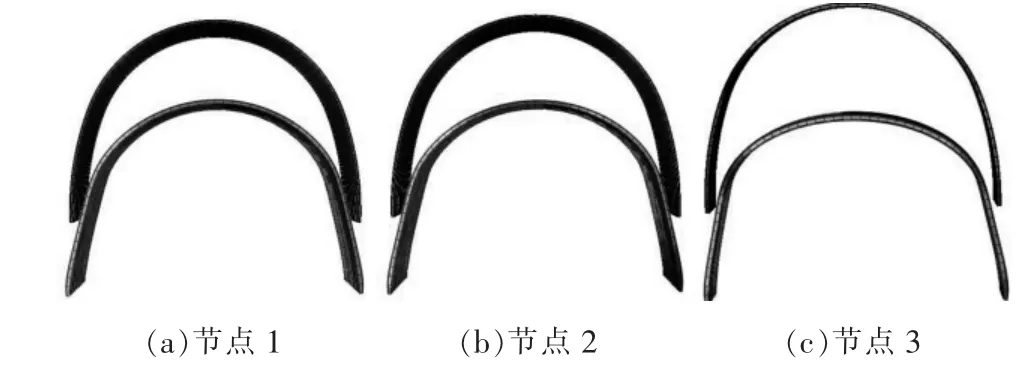

取3 个具有代表性的工况节点来体现管涵变形特征(图16),分别为:节点1:填高4.5 m 时管涵变形;节点2:填高5.5 m 时管涵变形;节点3:填高7 m 时管涵变形,可知:(1)最大等效应力均出现在拱脚处,总体上呈线性增加,在填高7 m 取得最大值229.1 MPa,略小于屈服应力235 MPa。 (2)管涵最大竖向位移大体上呈线性增加,但在4 m 处稍加快,位置变化趋势为:逐渐从拱腰往拱顶移动。 已知管涵竖向位移的增大主要取决于土重与附加应力,而拱顶受附加应力影响弱于拱腰。 此现象说明随着填高增加,虽然附加应力也增加,但由于管涵顶部直接承受土重力作用, 土重逐渐占据影响主要地位。另外,由图16(c)可知,在本次模拟边界条件下,管涵受力后拱身趋向竖直,一定程度上提供竖向支撑,抵抗拱顶以下部分竖向变形,故拱顶竖向变形最大。 (3)现规定管涵水平位移朝管内为正,反之为负。 管涵最大水平位移总体上呈现先减小后增大的趋势,该值在填高4.5 m 处发生突变,位置由拱腰变为拱脚,由正值变为负值。 在填高7 m 时再转移到拱肩。 原因在于随着填土增加,土重使管身产生负水平位移,附加应力产生正位移,两者抵消后,总体上减小,如图16(a)所示;由于管底部与基础绑定,无法产生相对位移,挤压下拱脚产生负位移,且在填高4.5 m 后此变形超过拱腰变形,如图16(b)所示;管涵上半部分继续被压平,管身继续向内挤压,合力作用下拱肩产生最大正位移,如图16(c)。(4)综合(2)(3)两点结论来看,管涵变形随着填土高度增加,总体上呈现出,管涵上半部被压平,管身被向内挤压的趋势。 将7 m 处管涵变形给予300 的放大系数(图17),可以看到,在力挤压下管涵的管身中部,管顶中部变形最大,管身与管顶形成夹角趋近90°。

图16 管涵不同工况节点变形特征

图17 放大系数300 时7 m 处管涵变形

3 结论

(1)在涵洞整个填土过程中,管涵拱脚处易出现最大等效应力且呈增长趋势。 在2 个施工阶段中,该值在涵侧回填阶段:前半段增长较慢,后半段增长加快;在涵顶回填阶段:呈线性增长趋势,增长速度略小于涵侧回填。 应重点监测涵侧回填后半段管涵拱脚处应力。 (2)在涵侧回填阶段,土附加应力增大管涵水平变形,土重抵抗变形,后者的影响大小与拱曲率有关。 说明可以调整管涵拱曲线使两者作用尽量抵消,从而使管涵水平变形最小;管涵最大竖向位移不仅保持增长,且出现位置将由拱顶逐渐转移至拱腰。 说明拱腰超出竖向变形限值可能性最大,应以拱腰竖向变形值作为设计参考。 (3)在涵顶填土阶段,钢波纹管变形可视为两个部分:拱顶趋于被压平,拱身被向内挤压,二者变形夹角逐渐趋近于90°,在高填土情况下,管顶中部与管身中部易产生大变形,建议在这3 点处给予刚性支撑。