电驱动系统台架负载模拟精度补偿算法研究*

2022-04-07王冠峰赵卢楷

王冠峰,宋 强,赵卢楷

(1.北京理工大学,电动车辆国家工程实验室,北京 100081;2.北京电动车辆协同创新中心,北京 100081)

前言

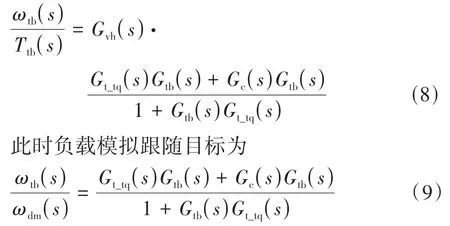

随着电动和智能网联汽车技术的发展,基于硬件在环和负载动态模拟技术的电驱动动态测功平台受到了产学研各界的广泛关注,其中,电惯量动态模拟的实时性和准确性成为了技术研究中的关键问题。

电驱动试验台架的负载模拟控制一般可分为转矩闭环和转速闭环,转速闭环可以降低阻尼参数估计误差带来的影响,要优于转矩闭环方式,但是现有的PI控制方法对于高频转矩的跟踪能力不足,不能满足高动态的实时性要求。为此,提出了前馈类算法和逆模型类算法。基于前馈的转速跟随控制、带有转矩前馈补偿的路径跟踪算法、结合参数辨识的前馈控制等控制方法简单,可以有效减小干扰,提高稳定性,但是控制参数的扰动也使控制效果不太理想。而逆模型算法不但可以降低干扰,还能够在一定程度上弥补建模和试验噪声产生的误差,得到了更多的关注。

试验台架的非线性参数和建模精度会降低逆模型算法控制效果,为此,可以利用转速闭环控制实现台架逆模型计算误差的补偿,或者采用自适应模糊滑模自抗扰控制算法提高台架的测试精度。北京理工大学采用转速-目标-解耦控制框架,将测功机对仿真车速的平稳追踪能力等效为模拟负载与实际负载的加载精度,实现了对目标车速的跟踪;进而,利用滤波理论优化了逆模型,提出了基于插值计算的负载模拟控制算法。以上算法提高了系统的负载加载精度,但是也易出现速度超调现象,需要进一步提高台架参数的获取精度。另外,上海交通大学提出了测功机加载单元的转矩闭环矢量控制策略,补偿了稳态负载加载误差。清华大学分析了转矩采样率对负载精度的影响,开发了相关的补偿方法。

可见,电驱动台架的负载模拟既要考虑建模和控制方法,又要分析诸多参数的影响。但是,现有研究忽略了试验平台各部分的连结特性和参数影响,降低了控制精度;对台架控制算法的动态响应能力、振动延时等缺乏实时补偿研究;对于变速工况下的转速跟随和转矩响应能力也有必要进一步提高。

本文中在电驱动负载模拟研究的基础上,针对机电耦合问题,采用台架逆模型算法,提出负载模拟的精度补偿算法。在研究负载模拟的逆模型算法中引入补偿环节;进行精度分析,设计台架转速噪声自适应卡尔曼滤波器,针对测功机和被测电机间的转差振荡,提出精度耦合补偿算法;通过试验验证算法的有效性和准确性。

1 电驱动系统模拟负载算法

1.1 负载模拟问题分析

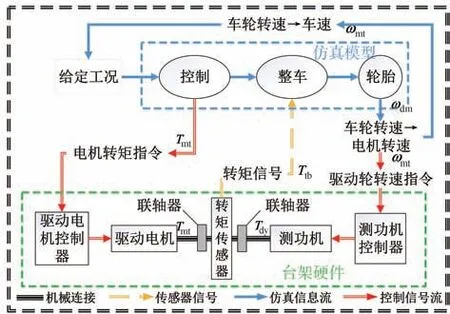

负载模拟考虑测功机的耦合刚度、旋转阻尼等问题,通过控制其转矩输出,使其与整车在动态工况下的道路负载一致。由于负载模拟的对象为车辆电驱动系统,因此需要建立包含整车模型、轮胎模型、驾驶员模型的人-车-路闭环系统。试验台架为电惯量负载模拟,将驱动、制动系统简化,制动时形成“逆油门”。电驱动负载模拟系统结构如图1所示。

图1 电驱动负载模拟系统结构

负载模拟点选取前轴驱动电机的输出端,驱动系统输出端的负载特性也是测功机转子的机械特性。为了便于后续分析,将模拟的车辆动力模型简化为1阶惯性模型,此时车辆模型、测功机、测试台架的传递函数分别为

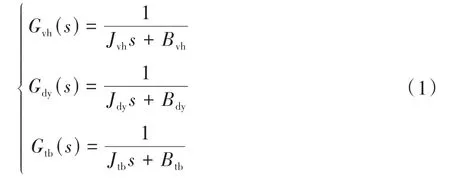

式中:J为车辆等效惯量;B为车辆等效阻尼;J为测功机的转动惯量;B为测功机的等效阻尼;J为测试台架的转动惯量;B为台架的等效阻尼。

1.2 转速跟随控制

负载模拟的控制分为基于转速的闭环控制和基于转矩的闭环控制,基于转速的闭环控制针对台架转速相对于负载模型计算转速的跟随效果,忽略测功机转矩的大小。在模型误差上,转速闭环控制削弱了阻尼参数估计误差的影响,因此比转矩闭环的控制效果好。以前轴驱动电机的转速ω为系统输出,转矩T为输入,可以得到如下车辆驱动电机传递函数:

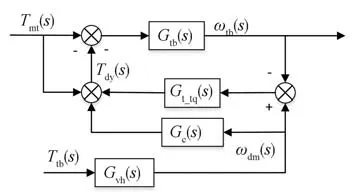

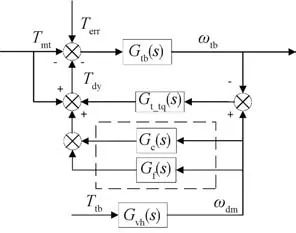

转速跟随控制最直接的方式是基于转速差控制,转速闭环控制通过建立转速跟随器,可直接跟踪输出转速,其控制原理如图2所示。

图2 转速跟随控制

图中:台架转矩传感器测得的驱动电机输出转矩T(s)为前轴车轮获得的驱动转矩;T(s)为测功机的轴端转矩;ω(s)为整车动力学模型计算的车轮转速。将两个转矩信号T(s)、T(s)同时输入台架动力学模型G(s),得到台架转速ω(s)。其中转速控制的核心是建立转速跟随器G(s),通过补偿使得ω(s)跟随ω(s),补偿后的转矩信号T(s)输入到测功机,得到反馈转矩进而达到转速跟随。

转速跟随需尽量使台架转速ω(s)与车轮转速ω(s)一致:

但台架试验时转速响应之间的偏差难以完全避免,因此须调节转速跟随器G(s)的参数,才能降低转速跟随误差。本文的算法中引入了补偿环节,可忽略测功机转矩指令和实际转矩的误差,测功机转矩响应函数G(s)设置为默认值1。

台架测试中整车动力学建模准确时,若负载模拟算法准确,则实车前轮驱动电机输出转矩应等于测功机输出转矩,负载模拟的目标为车轮与台架动力学特性一致:

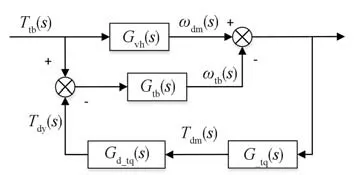

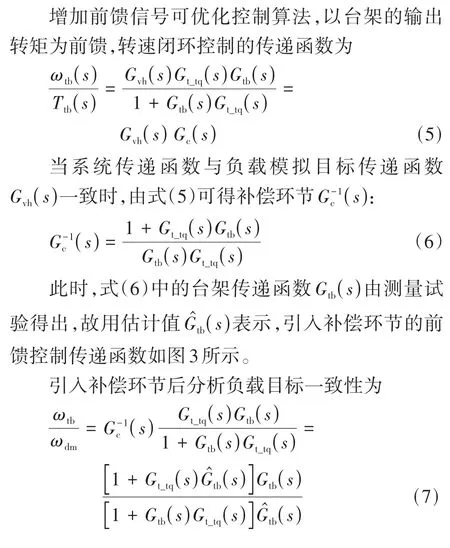

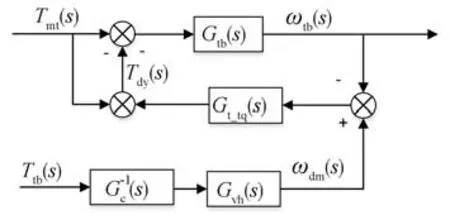

1.3 基于转速闭环的负载模拟算法

图3 补偿环节前馈控制法

图4 台架逆模型算法

台架逆模型算法是在前馈环节中补充台架的输出转矩,协同控制转速跟随器的计算转速,此时系统传递函数为

图5 补偿动态阻尼的台架逆模型算法

利用台架参数辨识方法,在辨识台架阻尼曲线后,两个补偿环节G(s)、G(s)共同组成台架的惯量阻尼动态补偿环节:

2 精度补偿算法

上一节提出的算法在动态响应和速度跟随方面具有优势,但是依然存在精度误差,因此在研究精度补偿算法前,先分析影响精度的因素。试验台架系统可分为机械系统和电力系统。其中机械系统影响精度的因素有转动惯量、阻尼转矩、轴系耦合等;电力系统影响精度的因素有传感器测量精度、信号响应等。本节将针对台架系统传感器测量精度和机械耦合的轴系转差,在动态补偿台架逆模型基础上,提出精度耦合补偿算法。

2.1 传感器测量精度分析

测试台架中的传感器测量精度可分析转矩、转速两种信号。从转速信号看,在闭环控制中,当反馈的转速信号ω(s)波动时,测量噪声ε(s)产生更大的误差;从转矩信号看,转矩传感器测量值T传回时,其测量误差与通过CAN模块时的噪声,会产生噪声干扰ε(s),台架运行的实际转速、转矩反馈信号为

为了提高台架试验的准确性,将对传感器输入信号滤波,抑制噪声ε(s)与ε(s)。

2.2 机械耦合轴系转差分析

转速闭环控制的关键是控制转矩差,即根据两个转速的差值Δω=ω-ω,通过模型转化为测功机、驱动电机的转矩差值。若转矩差全部由补偿转矩提供,则达到了转速跟随的目标。但是,台架轴系之间存在机械耦合,导致驱动电机、测功机的实际输出转速有轴系转速误差,因此需补偿台架模型G(s)的偏差。

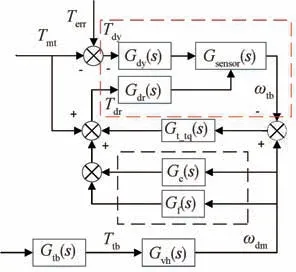

针对台架转矩传感器两侧电机轴系间的轴系转速误差,在台架逆模型中引入动态补偿,如图6所示,图中:G(s)为测功机传递函数;G(s)为驱动电机传递函数;红色大虚线框内表示台架系统传递函数G(s)。

图6 动态补偿台架逆模型算法

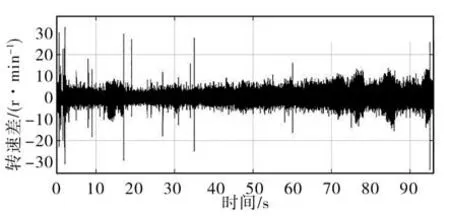

通过试验得到的动态补偿台架逆模型算法的轴系转速差波动如图7所示,结果表明驱动电机、测功机之间存在轴系转速差,图中给定工况下,轴系转速差幅值最大超过±30 r/min。

图7 轴系转速差

2.3 精度耦合补偿算法

台架轴系的相对扭转是由安装精度、信号处理速度等造成的,难以彻底消除,因此精度耦合补偿算法须针对轴系转差进行特定补偿。

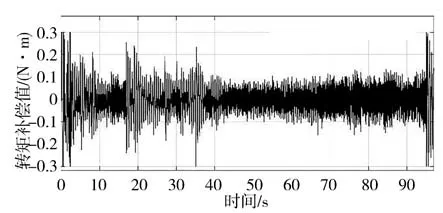

精度补偿算法关注于动力学逆模型和拟合曲线与实际台架特性之间的误差,所以对其研究必须基于试验数据,这里以台架逆模型算法的电驱动循环测试数据为基础。将驱动电机转速、测功机转速输入精度耦合补偿算法的轴系转差控制器,得到输出值作为补偿值,精度耦合补偿值如图8所示。

图8 精度耦合转矩补偿

另外,精度耦合补偿算法还针对传感器测量精度问题,设计滤波器处理采集信号的高频噪声部分,提高系统信号的可靠性。

采用基于参数自适应的卡尔曼滤波算法(adaptive Kalmanfilter,AKF),AKF算法的流程如下。

2.4 精度耦合补偿算法仿真分析

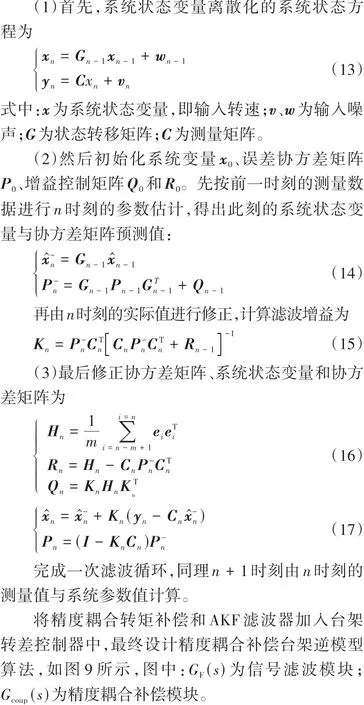

通过仿真分析,在给定工况下,验证算法对于提高台架控制精度的有效性,图10对比了精度耦合补偿算法在车速误差、台架转矩和转速误差上的仿真性能。

图9 精度耦合补偿台架逆模型算法

图10 给定工况补偿算法仿真性能对比

可以看出,车速误差、台架转矩和转速误差互相关联,具有一致性。分析两种算法的仿真结果可知,精度耦合补偿算法提高了台架逆模型算法在转速误差、转矩波动上的收敛速度,进而提高了台架控制的精度。

3 试验分析

3.1 试验台架

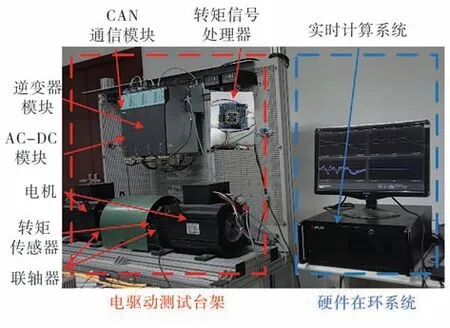

本研究搭建了模拟前驱的试验台架,主要包含测试台架和硬件在环系统两部分,如图11所示,其中测试台架为完整的电机对拖系统,包括驱动电机、测功机、转矩传感器和机械传动机构,电机为永磁同步电机;硬件在环系统包括目标机、宿主机、I/O硬件和控制对象,选用MATLAB的Simulink Real-time实时系统。

图11 电驱动硬件在环测试台架

3.2 精度耦合补偿算法验证

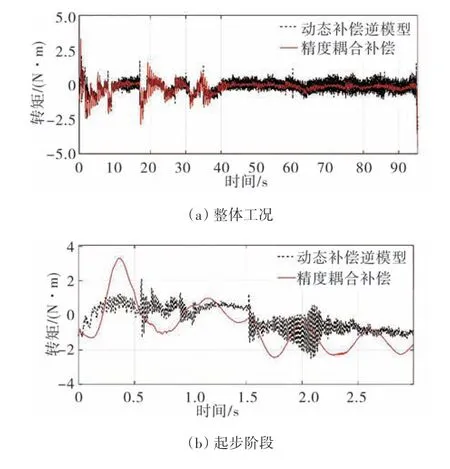

由于轴系转差的补偿转矩值比转矩整体波动小得多,因此分析转差控制器输出的转矩变化,如图12所示。

图12 转差控制器输出转矩对比

可以看出,相比于动态补偿台架逆模型算法,精度耦合补偿台架逆模型算法的输出转矩波动频率明显降低,表明台架转速的振动频率降低。其中尤其是40~95 s时,输出转矩的幅值大大降低,此结果表明车速较平稳时,耦合精度补偿算法的效果更好。

另外,在车辆的起步阶段0~3 s内,精度耦合补偿算法输出的最大转矩明显超过动态补偿算法,精度耦合补偿算法对起步工况速差的补偿更准确,使其转速跟随效果更好。但是,0~40 s时车速频繁变化,精度耦合补偿算法中转差控制器的输出转矩波动较大,其原因需要结合转速误差曲线讨论。

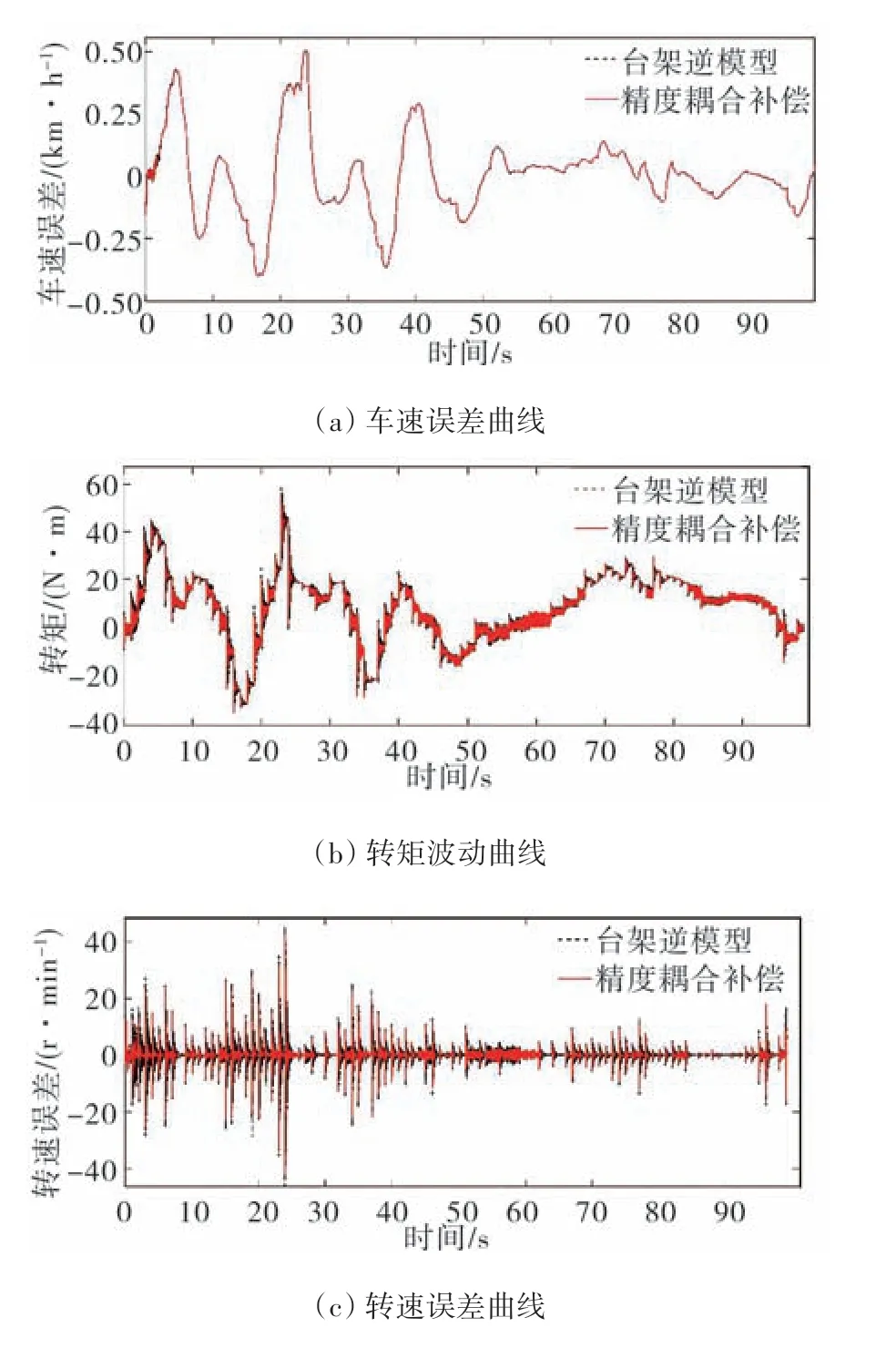

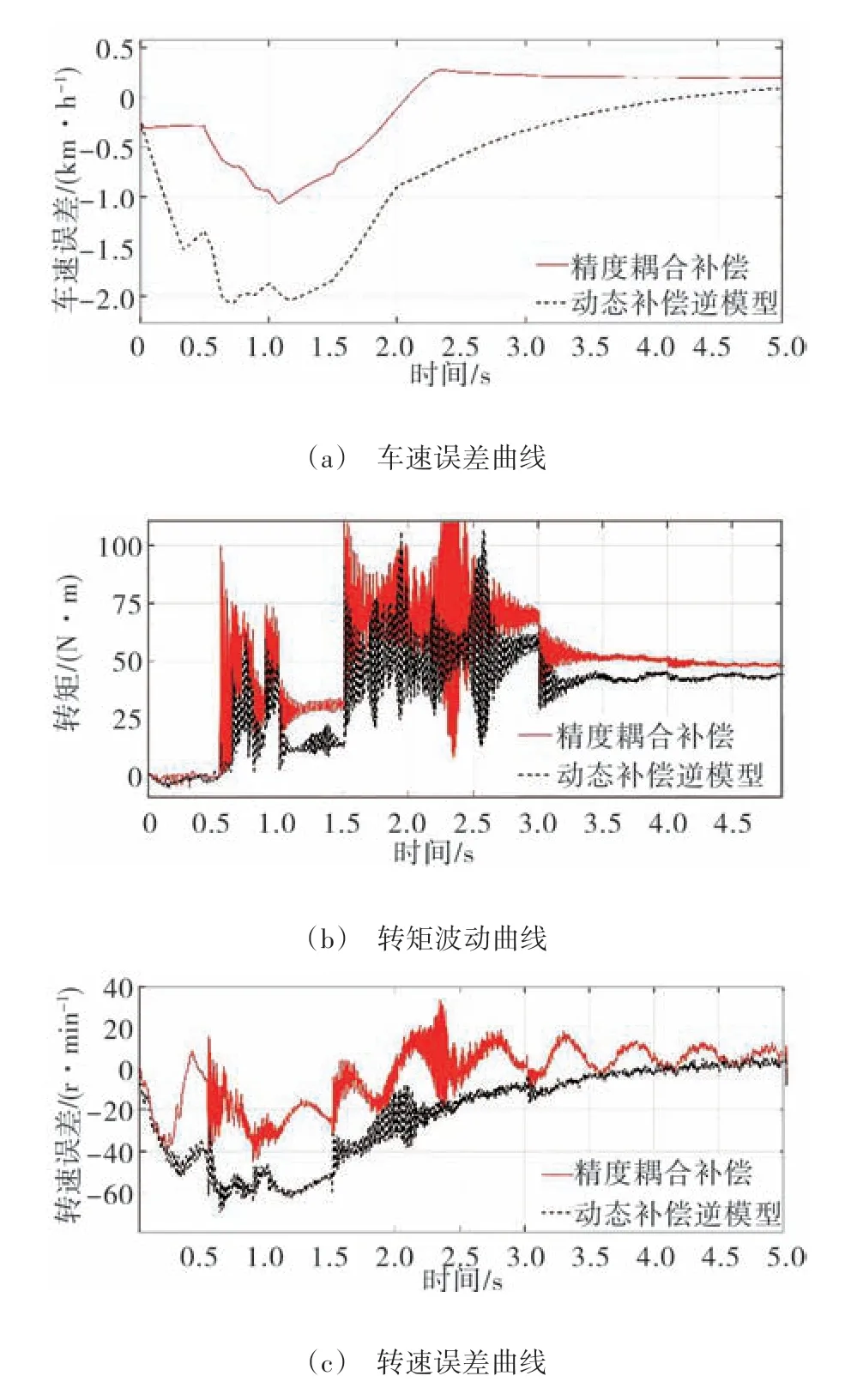

为了更详细地比较两种算法的控制效果,将分别对比车速误差、转矩波动、转速误差和滤波值,结果如图13所示。

图13 整体工况负载模拟效果对比

分析可知,整体上动态补偿算法、精度耦合补偿算法都可以起到较好的控制效果。其中起步阶段也是主要的补偿阶段,明显体现了耦合补偿算法的控制效果,车速误差、转速误差显著降低。结合图12和图13(b)可知,在车速频繁变化的0~40 s,精度耦合补偿算法转矩波动较大的原因是加速度变化较大时,部分高频速度输入信号随着高频噪声一同被滤波器过滤。

但是,转矩误差的控制效果存在偏差。因此,针对起步工况0~5 s,将车速误差、转矩波动、转速误差图放大进行对比,如图14所示。

图14 起步工况负载模拟效果对比

在车速误差和转速误差方面,动态补偿算法车速误差最大超过-2 km/h,转速误差可达-60 r/min;而精度耦合补偿算法的车速误差仅为-1 km/h,转速误差只有大约-20 r/min,精度耦合补偿算法的效果明显改善。在转矩方面,精度耦合补偿算法与动态补偿算法的差距不大,前者波动大于后者。这是由于精度耦合补偿算法的转矩初值较大,且转速响应快,因此增加饱和模块防止转矩过大。

4 结论

本文从负载模拟算法入手,在台架逆模型算法基础上,分析了台架精度问题和机械耦合问题,提出了精度耦合补偿算法,通过台架试验验证了算法的有效性。

(1)选取了台架负载模拟点,在台架逆模型算法基础上提出了动态补偿,提升负载模拟算法对台架阻尼转矩的鲁棒性。

(2)进行了精度分析,设计了台架转速噪声自适应卡尔曼滤波器,针对测功机和被测电机间的转差振荡,提出了精度耦合补偿算法,提高了台架测试的准确性。

(3)给定工况下验证了动态补偿逆模型和精度耦合补偿算法的可行性,而精度耦合补偿算法的效果更佳,并且能有效补偿起步工况的转速跟随,仅在车速变化频繁时出现一定的转速误差振荡。