柔性对接工艺在改扩建通风系统中的应用

2022-04-02王建胜

王建胜

(晋城宏圣建筑工程有限公司, 山西 晋城 048006)

随着煤矿开采技术的不断升级,矿井系统化、智能化开采将倒逼,煤炭行业淘汰小产能矿井,新建大产能矿井或改造升级为大产能矿井。改造升级,首要解决矿井通风能力问题,需要新建风机房淘汰升级主扇设备,提升矿井通风能力。增建大断面的辅助回风井,降低通风阻力,使改造升级后的主扇发挥最佳效能。

1 工程背景

晋煤集团王台铺煤矿1 号辅助回风立井施工背景。王台铺煤矿于1958 年开始建井,历经50 余年生产。2008 年,Ⅲ号煤开采已结束,Ⅸ号煤开采也接近收尾,为开拓延伸下层XV 号煤,同时提升矿井产能即:210 万t/a 提升至260 万t/a。通风能力核定无法满足提升技术要求,需要对原1 号风井及主扇设备进行改扩建,即:扩大风井通风断面,提高主扇排风能力。

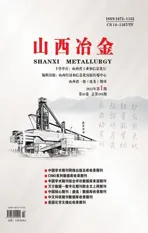

改扩建主要工程项目为:在不停产的情况下,建新的1 号主扇风机房,施工新的风硐与原1 号风井贯通,退出原1 号风井效能较低的旧主扇设备,新建的1 号主扇投入生产运行。在距离现1 号风井30 m处,施工直径2.0 m,1 号辅助回风立井,深度为168.5 m,配套施工梯子间、逃生安全出口、风硐:长×宽×高=45.0 m×3.5 m×3.5 m。在保证不停产的情况下,对1 号辅助风立井风硐与前期新建已投运的风硐贯通,完成通风系统的改扩建(见图1)。

图1 风井地面布置示意图

2 工程概况

2008 年4 月底前,完成了新建的1 号主扇风机房与配套风硐,与1 号风井贯通且投入了运行,投运状况良好。因1 号风井为王台铺煤矿建井期间建设的通风井,该井筒直径为1.8 m,内部支护为料石砌筑。若对1 号风井井筒扩断面施工,必然会导致矿井停工至少4 个月。若采用爆破施工法施工新井筒,爆破时产生的巨大振动必然会对风机房主扇产生振动,导致主扇因爆破振动而频繁停机。为保证改扩建期间不停产、不停主扇。采用反井施工工艺,施工1号辅助回风立井。为缩短施工总工期,施工1 号辅助回风立井时,安排另一专业组织队伍同时施工配套的风硐与已投运的风硐在不停工的情况下提前贯通。1 号辅助回风立井施工完毕后,以最快的时间,将1 号辅助回风井平稳投入运行。本次通风系统改造的关键点为1 号辅助回风立井配套风硐施工,该风硐能否按期顺利的提前完工,并与已投运的风硐安全贯通且不影响正常生产,将成为关键。

3 配套风硐施工技术难点

风硐施工的第一个技术难点:风硐施工与1 号辅助回风立井马头门连接时,存在风井施工队组与风硐施工队组之间的互相干扰;第二个技术难点:风硐提前与投运的风硐贯通,主扇漏风问题必须科学解决;第三个最大的技术难点:新建风硐与已投运风硐贯通点为45°斜交贯通,贯通点出跨度大,为斜交对接。设计图交底时要求新建风硐与旧风硐对接时,需要在对接位置处原风硐预计位置周边打孔预埋插入钢筋。但该工艺打孔插筋技术难度大,打孔时若打到混凝土内的钢筋处,必须导致无法成功打孔。打孔数量必然会减少,预埋插入钢筋会必然减少,利用插入钢筋支撑贯通点效果必然会降低,甚至无法满足支撑要求。且该对接工艺实施完成后,新风硐与旧风硐必然形成刚性连接。新风硐基础在投用后的若干年,必然会发生不均匀沉降。新风硐基础的沉降与旧风硐的沉降不会保持一致,必然导致新旧风硐贯通处的刚性连接,发生无法预想的损坏。该处的施工工艺、施工方法将直接关系是否满足设计要求,能否不发生漏风事故。最后对已投运的风硐破壁时,作业人员操作不慎碎屑、杂物将因负压被主扇吸入,将新建成的主扇风叶打碎,发生矿井停风事故,后果不堪设想。

4 施工方案比选确定

1)第一方案。1 号辅助回风立井施工结束后,由马头门处为起始点,开始施工风硐主体部分;对接投运风硐时,按设计方技术交底要求,对接投运风硐时,在其外侧,采取打孔植筋技术,植入钢筋,然后进行统一浇筑完成对接工艺,最后进行贯通。

该方案的优点为:顺序施工,专业队组之间不会互相干扰,但施工工期较长;对接投运风硐时,采取打孔植筋技术,植钢筋时,可能在打孔时由于投运风硐内的钢筋影响,出现打孔困难或打不进孔,施工工期及投入的人工成本增加。该方案实施完成后,由于投运风硐和新建风硐搭接属于刚性搭接,后期不同位置的基础可能会出现不均匀沉降,导致搭接处可能发生变形破坏,严重时会将投运风硐混凝土壁压裂或拉裂,修复难度较大。

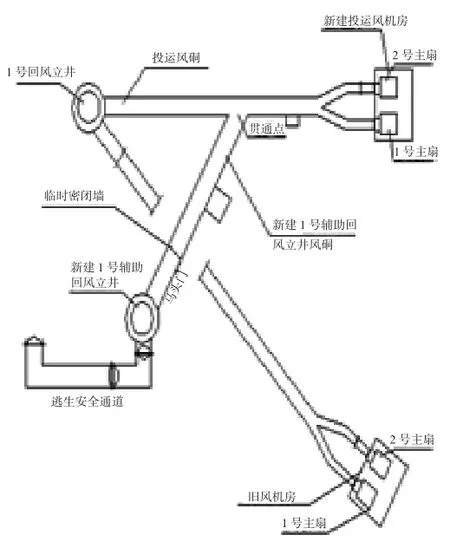

2)第二方案。因1 号辅助风井施工需要在地面安装反井钻机设备,无法在风井施工期间由马头门位置开始施工风硐。风硐由中间位置作为起始点开始施工主体部分。同时1 号辅助回风立井由地面表土段施工井壁及马头门出口。待1 号辅助回风立井地面表土段混凝土井壁施工完成,井筒施工队组暂停7 d。由风硐施工队完成风硐与马头门处的施工对接,并进行风硐内马头门处的防护栏杆安装。完成以上工作,风井施工队继续施工,风硐施工队开始接投运风硐,根据现场情况采取柔性对接,在对接口上部设置悬吊梁与风硐顶部混凝土同时浇筑成整体。在贯通口投运风硐顶部安设双排24 kg/m 工字梁,维护贯通口投运风硐内的顶部混凝土。新建风硐与投运风硐接口留设的变形缝,采用环氧树脂胶泥进行封堵。该方案需要提前加工一根双排工字梁,防锈处理;风硐底部混凝土浇筑完成后将其提前放入风硐,用于支撑拆除点风硐的顶部混凝土。

该方案的优点:施工风硐对接马头门时需要停工7 d,井筒施工队伍有窝工情况,但总工期会缩短20 d;贯通处新建风硐设置顶部混凝土悬吊梁,在投运风硐内增设一根双排工字梁支撑拆除风硐壁处的顶部混凝土,会增加一根双排工字梁钢材的购买及加工成本,但会缩短该处施工工期。该方案新建风硐与投运风硐对接处属于柔性搭接。后期基础出现不均匀沉降,风硐壁发生变形破坏的可能性较小。偶有裂隙漏风易修复处理。

利用价值工程中的强制确定法,将以上两种方案中的工期影响、成本影响、变形破坏、后期维护质量维护等问题作为研究对象,分析求出成本系数、功能系数后进行价值系数比较,第二方案的价值系数大于第一方案的价值系数,故选择第二方案。

5 最终贯通操作

为确保贯通后不发生漏风事故,需要在新建风硐靠近马头门侧利用混凝土砌块,砌一道临时墙,并利用C10素混凝土抹面,同时在墙体外侧利用脚手架管搭设支撑防止墙体被负压吸跨。为防止拆风硐混凝土壁掉落的碎屑、杂物吸入主扇损坏主扇风叶,需要提前在1 号风机、2 号风机吸风侧护栏上安设菱形金属网,并利用双股联网丝按500 mm 间距将其捆绑到护栏上,形成第一道安全防护,同时观测每一台主扇运行时的负压变化。第二道安全防护为,在投运风硐内标定贯通点准确位置及范围,人工进入投运风硐内贯通侧利用Φ12 mm×45 mm 膨胀螺丝与提前加工好的钢板固定、压紧皮带,皮带与皮带之间搭接250 mm,利用铁丝按500 mm 间距进行捆绑,形成第二道安全防护网。

贯通拆墙工作,在以上防护工作完成后,新建风硐附属的安全出口门形成,确认无问题后方可实施拆墙工作。拆墙结束后,在顶部墙两侧掏出长度为700 mm 梁窝,并支设预先放入新建风硐内加工好的双排24 kg/m 工字梁,支撑好风硐顶部。利用环氧树脂胶泥对周边留设的变形缝进行封堵完成贯通。安全防护的拆除,先拆皮带防护,后拆金属网防护(见图2)。

图2 贯通点剖面示意图

6 1 号辅助回风立井投运

1 号辅助回风立井风硐施工结束完成与原风硐的贯通对接;1 号辅助回风立井施工结束,安装完毕梯子间、完成逃生安全出口施工、完成井口防爆盖基础施工、配套的通风设施安装完成,拆除新建风硐修建的临时混凝土砌块墙,完成1 号辅助回风立井建成投运。

7 贯通点变形观测

1 号辅助回风立井施工完成投运后,风硐贯通点按观测要求,布设了沉降观测点,对其沉降变形持续了8 a 的沉降观测及漏风检查,在此期间未发现大的沉降变化,也未发生漏风问题。

8 结论

矿井改扩建过程中新建风硐与原风硐贯通工艺选择与实施,必须影响施工进度,施工难度及投运后期的维护保养。采用“柔性对接贯通工艺”,首先会缩短施工工期,大幅度降低施工难度,同时利于风硐投用后的维护,可维护性会大幅度提高。