汽车大梁用高强热轧钢板800L 剪切开裂原因分析

2022-04-02石发才

石发才

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

经济的快速发展促使我国制造业发生了“由大到强”的转变。制造业加大了高强度新材料的应用比例,零件的减薄节省了用料,实现了轻量化以及降低能耗的“双赢”目标,进而也提升了设备安全性。钢材剪切是钢铁生产企业和下游应用行业最常见的一种落料方法,它较激光、等离子、水切割等新落料方法具有基础设施齐全、覆盖面广、效率高、方便快捷、能耗低、无染污等特点[1]。

随着新材料的开发和推广应用的不断深入,生产制造中首先面临着剪切设备更新滞后、加工能力不足问题,其次因对新材料特性认识不够,在剪切时参数设置不当会造成开裂也是典型问题。本文对汽车大梁用800L 热轧钢板剪切开裂的原因进行了查找,并通过检测分析提出了改进措施,以供材料加工人员参考。

1 剪切开裂问题基本情况

汽车大梁用高强热轧钢板的落料流程:上卷(大卷)→开平1→矫直1→纵切分条(圆盘剪)→收卷(小卷)→上卷(小卷)→开平2→矫直2→横切→打包。

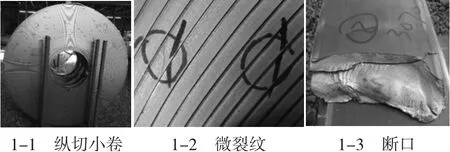

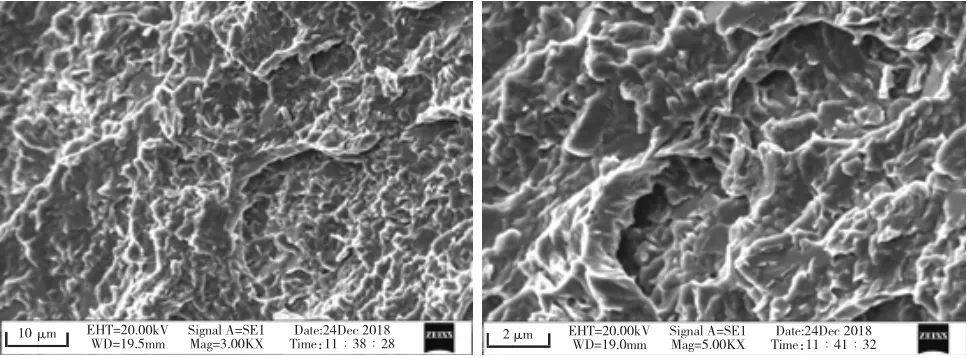

出现剪切开裂的产品规格为8.0mm×1420 mm×Cmm,经圆盘剪纵切,再横切定尺成规格8.0 mm×140 mm×13 000 mm 的扁钢,开裂问题发生在开平2、矫直2 两个工序上,开裂试样如图1 所示。现场查证中发现,开裂前小卷的剪切面上有大量微裂纹和毛刺,由此推测,纵切造成的微裂纹可能是小卷在后面开平矫直过程中出现开裂的源头,如图1-1 所示,将剪切面放大后微裂纹形貌如图1-2 所示,小卷开平和矫直时微裂纹在外力作用下扩展出现断裂,如图1-3 所示。

图1 开裂试样

2 检测分析

2.1 化学成分和力学性能

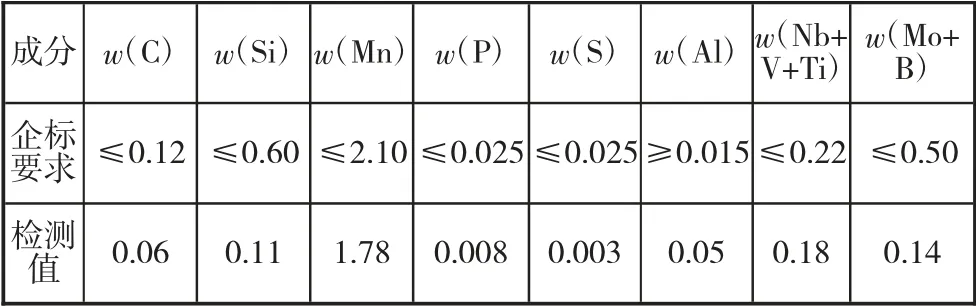

对开裂处进行取样分析,利用光电直读光谱仪PDA-5500 进行成分检测,结果如表1 所示。

表1 化学成分 %

检测结果满足企标要求,同时也严格控制在内控范围内,其他元素未出现异常。

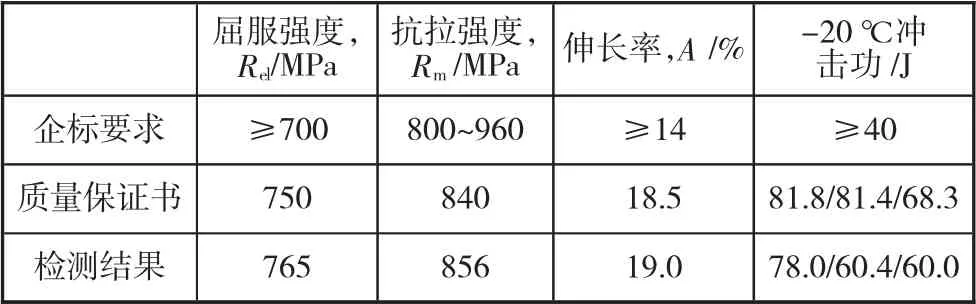

利用电子拉伸试验机Zwick/Roell 300 kN 对开裂试样进行力学性能检测,情况如表2 所示。

表2 力学性能

由表2 可知,该试样的力学性能和冲击功检测结果均满足企标要求,且与出厂前质量保证书上结果非常一致,微小波动属正常情况。表中冲击试样尺寸为7.5 mm×10 mm×55 mm。

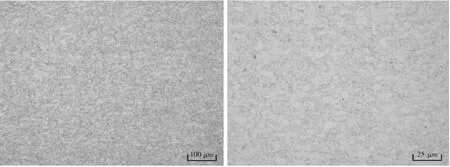

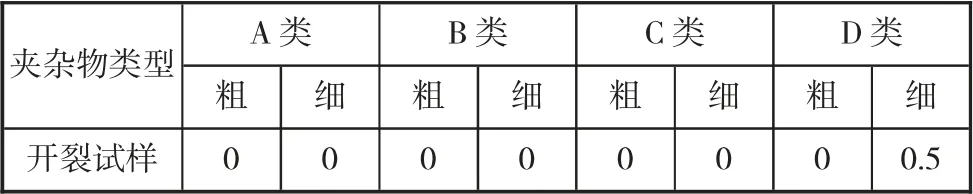

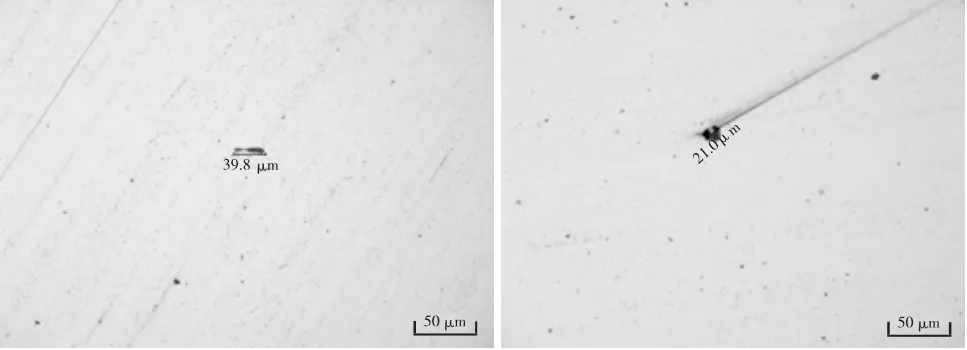

2.2 金相组织

利用光学显微镜DM4000M/DMI3000M 对断裂试样进行金相组织观察,及非金属夹杂物和偏析评级,观察到组织为针状铁素体,是该强度级别材料的典型组织,晶粒度为13 级,如图2 所示。非金属夹杂物为0~0.5 级,具体情况如表3 所示,D 类夹杂物形状如图3 所示,夹杂物控制良好。在板厚中心位置发现一条零星的偏析线,从数量和宽度上判断,属于连铸生产中发生的正常偏析,无严重偏析情况存在,如图4 所示。

图2 金相组织

表3 非金属夹杂物

图3 非金属夹杂物

图4 偏析线

2.3 断口扫描

用场发射扫描电镜Nova NanoSEM430 对断口进行观察,发现其形貌为韧性断裂,断口处也未发现有脆性组织存在,其形貌如图5 所示。

图5 断口形貌

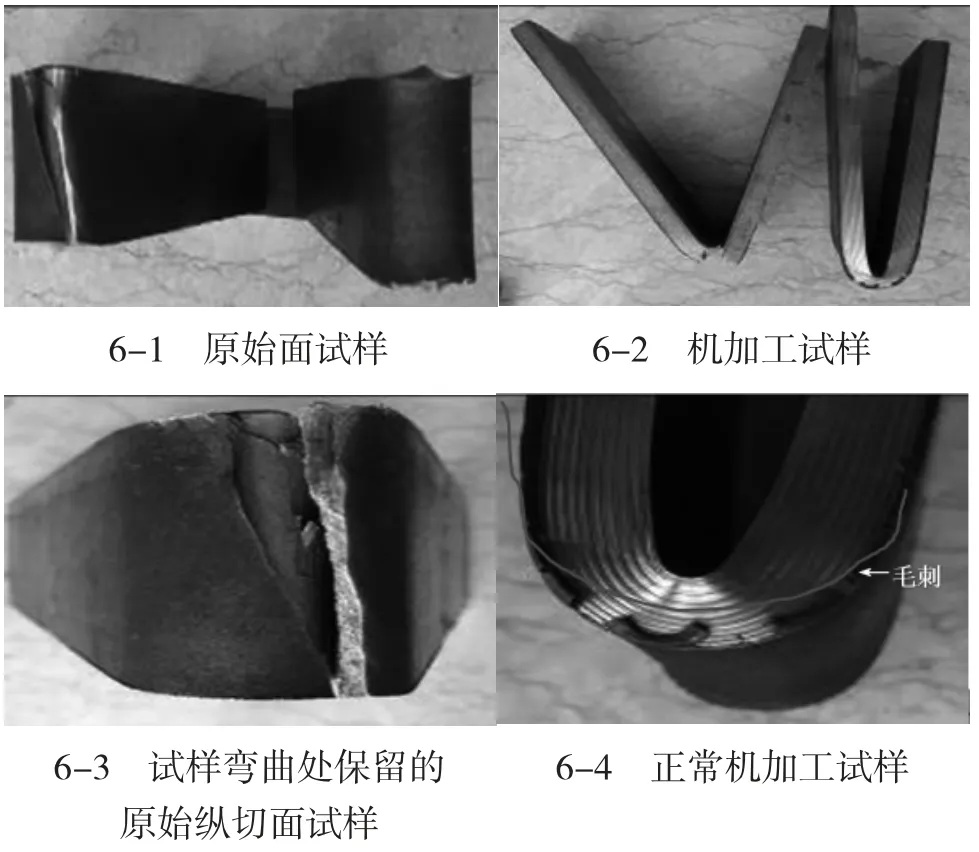

2.4 冷弯性能

为了进一步验证开裂的可能性,从开裂试样上切取两条冷弯试样(见图6)。图6-3 是试样弯曲处保留了原始纵切面,图6-4 为正常机加工试样,即对试样原始剪切面铣削处理后,表面光洁度达到标准要求,试验前还有意保留了部分机加工形成的毛刺,用来观察小量毛刺对冷弯性能影响程度,图6-1、6-2 分别为原始面试样和机加工试样。在试验过程中,带原始纵切面的试样弯曲到120°,还未到标准角度时已出现开裂,而正常试样(带少量毛刺)弯曲到标准角度180°仍未出现裂纹,这也进一步说明开裂与材料本身无关,而与剪切面的质量好坏有直接关系。

图6 冷弯对比

3 原因分析

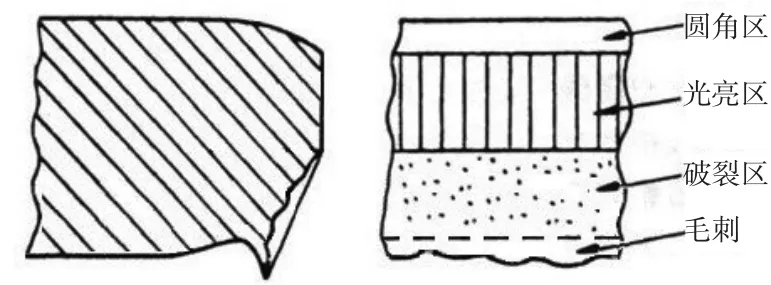

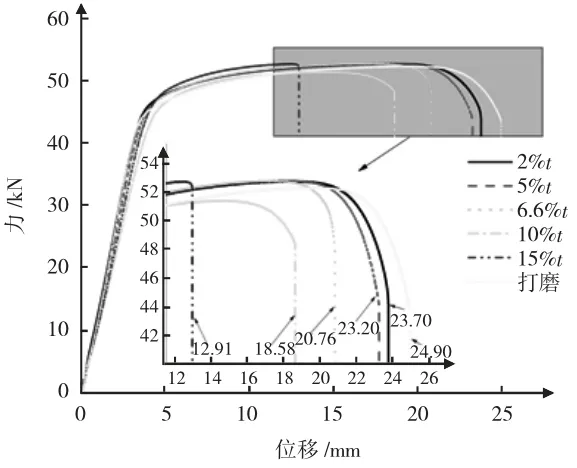

据韩硕等研究结果,钢材在剪切落料过程中分为弹性变形、塑形变形和断裂分离三个阶段。在弹性变形阶段,从上下剪刃接触材料开始,材料随即发生弯曲变形,此时仅发生弹性变形,未发生塑形变形。随着剪刃咬合,变形量逐渐变大,进入塑性变形区,剪刃继续咬合,内部组织产生微裂纹,随着剪刃在外力作用下继续移动,微裂纹会迅速扩展,最终发生断裂。又根据剪切断面特征将其分为四个区域,圆角区、光亮区、破裂区、毛刺,如下页图7 所示。若判断某一特定强度和厚度的材料剪切时剪刃间隙是否合适,可依据不同剪切间隙的力位移曲线来确定,参考间隙如下页图8 所示[2],图中标示的t为钢板厚度。

图7 剪切面形貌特征

图8 不同间隙条件下力位移曲线

通过综合检验和模拟推演可得知,高强汽车大梁钢800L 的剪切开裂是由于圆盘剪的剪刃间隙设置不当,使得剪切面上出现大量微裂纹和毛刺,小卷开平和矫直中,微裂纹在矫直力作用下扩展,最终导致开裂,甚至出现断裂现象。

4 改进措施

在剪切某一特定材料时,第一步先确定其硬度(通常材料的强度与硬度成正比,可相互换算)和厚度,必要时可对硬度值和厚度值进行重新测定,然后根据被剪切材料硬度和厚度,适当更换相应硬度的刀具,原则上刀具硬度至少是材料硬度的1.5 倍;第二步应设定合理的剪刃间隙,一般情况下,剪刃间隙在材料厚度的1.0%~6.0%内选择,具体间隙可根据实际生产情况进行相应微调。特殊情况下,如全新材料可通过力位移曲线法进行测试判断后再进行确定。

此外,为保证剪切面质量,需要定期维护和更换剪切刀具,优化剪切工艺参数,剪切后如仍有少量毛刺,成型前可将钢板上下面进行反转,将毛刺朝上折弯或冲压,如条件允许也可对毛刺进行修磨等,这些方法均可改善材料成型性。通过采取以上措施,剪切过程未再出现类似开裂问题。

5 结论

1)本次高强度大梁钢800L 剪切开裂是纵切过程中由于剪刃间隙设置不当,导致剪切面上出现微裂纹而造成的。

2)对某一特定材料落料剪切前应先确定其硬度和厚度值,必要时更换相应硬度的刀具(参考值是被剪材料硬度的1.5 倍)和设定剪刃间隙(参考值是材料厚度的1.0%~6.0%内可选)。