K-OBM-S 冶炼超纯铁素体不锈钢控氮工艺研究

2022-04-02赵鑫淼

赵鑫淼

(太钢不锈股份有限公司炼钢二厂, 山西 太原 030003)

超纯铁素体不锈钢因其含有超低含量的碳和氮元素,减少了普通铁素体不锈钢因碳和氮元素产生的晶间腐蚀、低温冲击韧性、缺口敏感性和焊接等性能恶化的问题[1],且有广泛的应用范围,主要应用在汽车制造、电器制造、装饰材料、厨房设施、化工设备和五金制品等方面。在超纯铁素体不锈钢的生产实践过程中,氮的控制较碳的控制难度更大,因此,本文结合太钢超纯不锈钢生产工艺,重点分析不锈钢炉控氮情况。

1 脱氮原理

1.1 脱氮热力学分析

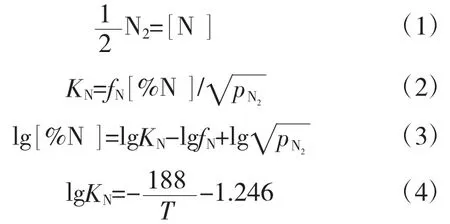

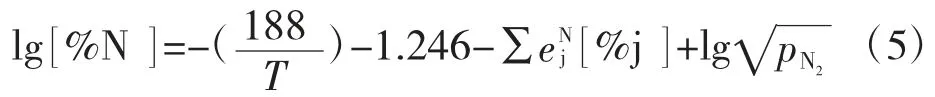

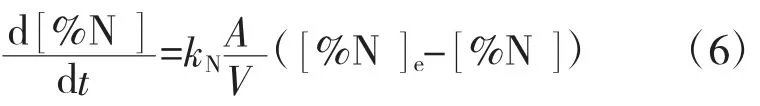

对于超纯铁素体不锈钢冶炼过程,N 的溶解满足以下公式:

不锈钢中溶解了大量的合金元素,这些元素对氮的活度均有一定的影响,因而氮在钢中的溶解度与温度、氮气分压和合金元素的关系式可以表示为[2]:

式(1)—(5)中:KN为氮溶解反应平衡常数;PN2为氮气在大气中的分压; [% N ]为一定大气压下氮在不锈钢的溶解度;fN为不锈钢中氮的活度系数;为溶解在不锈钢中j 元素对氮活度的作用系数;[% j ]为溶解在不锈钢中j 元素的质量分数。

因而随着氮分压的降低,钢液中氮的溶解度下降,反之,氮溶解度升高,要去除钢液中氮,应设法降低氮分压;氮在铁液中的溶解是吸热过程,随温度升高,氮的溶解度增加;降低温度有利于降低钢液中的氮溶解度;在炼钢温度下,钢液中w(N)远未达到平衡值,在大气条件下,钢液吸氮是自发进行的。目前脱氮的方法有两种,一种为降低系统N 分压,如VOD 法;另一种为稀释法,如K-OBM-S 法。

1.2 脱氮动力学分析

炼钢时脱氮与吸氮为液相传质-界面反应混合控制过程[3]。脱氮过程由以下3 个环节组成:钢液中的氮原子向钢-气相界面扩散;氮原子在气-液界面上吸附,并结合成气体分子再从界面脱附;脱附的氮分子扩散到气相中,吸氮过程是一个相反的过程。据研究表明,在高真空、低硫、低氧条件下,第一个环节为脱氮的限制环节,而气相侧的传质阻力和界面上的化学反应可以忽略,即脱氮动力学由氮原子向钢-气相界面扩散传质控制。一般认为脱氮反应为一级反应,其表达式为:

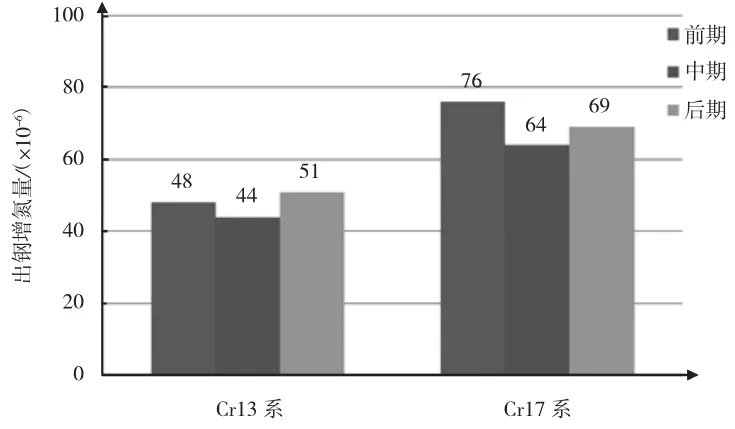

有研究表明,界面活性元素氧、硫含量对脱氮反应传质系数影响明显[4],传质系数与氧、硫的关系可以表示为:

式(6)(7)中:kN为表观速度常数;A 为气-液相界面面积;V为液体体积;[%N]e为与气相平衡时钢液的

氮含量;[%N]为某一时刻钢液氮含量;fN为不锈钢中氮的活度系数;αo为钢液中氧的活度;αs为钢液中硫的活度。

从式中可以看出钢液中的w(O)、w(S)越高,碳氮传质值越低,脱氮越困难。

2 K-OBM-S 控氮分析

2.1 K-OBM-S 控氮关键影响因素分析

2.1.1 转炉吹炼影响

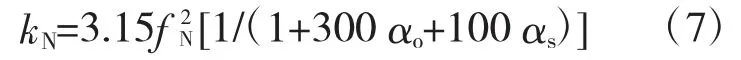

太钢三步法冶炼超纯铁素体不锈钢主要工艺路线:K-OBM-S→VOD→LF→CCM,氮的控制主要集中在K-OBM-S 和VOD 两个工序,实践及研究表明,K-OBM-S 供给VOD 的初始氮对VOD 结束最终的w(N)有重要的影响。K-OBM-S 和普通转炉不同,需要还原后出钢,炉底采用双层套管底枪,底吹搅拌强度更大。K-OBM-S 冶炼过程中,钢液脱氮主要依靠C-N 反应生成CO 气泡,氮通过CO 气泡携带出钢液,转炉冶炼过程脱氮过程符合图1 的变化趋势[5]。正常吹炼条件下,转炉出钢前w(N)较低,可以达到40×10-6~70×10-6。

图1 吹炼过程脱氮速度变化

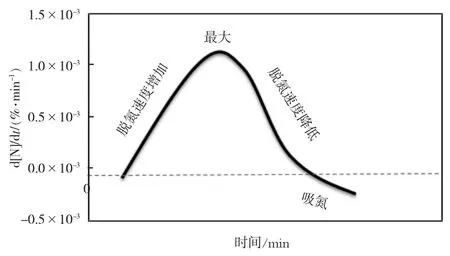

2.1.2w(Cr)的影响

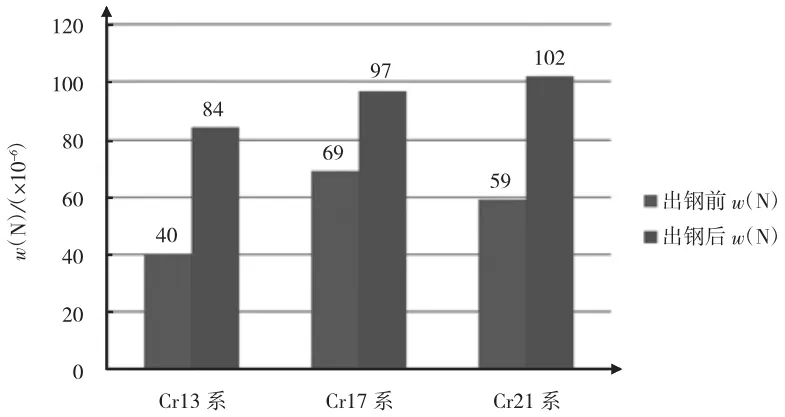

研究表明,随着钢水中的w(Cr)的增加,N 在钢水中的溶解度越高,脱氮更加困难;实践表明超纯铁素体不锈钢中在K-OBM-S 工序中w(N)随着w(Cr)的升高而升高,如图2 所示。对于Cr13 系、Cr17 系及Cr21 系转炉出钢前w(N)分别达到47×10-6、61×10-6和62×10-6,出钢平均增w(N)为:49×10-6、77×10-6、83×10-6,可以看出转炉出钢前w(N)已相对较低,转炉出钢增氮量大对转炉炉后w(N)的影响大。

图2 转炉出钢前后w(N)的变化

2.1.3 出钢口的寿命及钢水中w(Si)、w(S)的影响

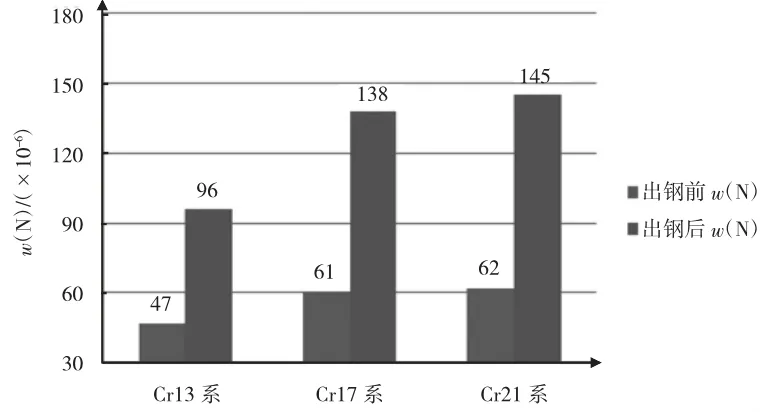

通过研究发现,出钢增氮量与出钢口的寿命和钢水中的w(Si)、w(S)有关,对应的关系图如图3、图4和图5 所示。液与空气接触面积大,增氮量大。

图3 不同出钢口寿命出钢增氮情况

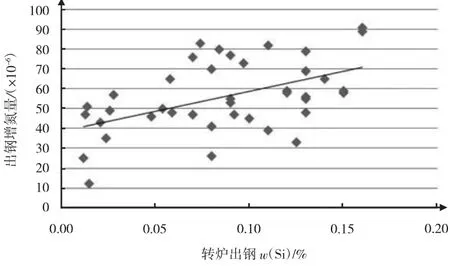

图4 转炉出钢增氮量受出钢w(Si)的影响

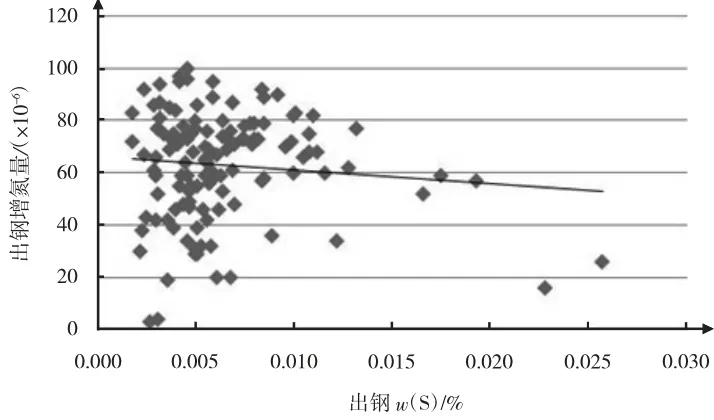

图5 转炉出钢增氮量受出钢w(S)的影响

图4 和图5 表明,随着钢水中w(Si)的降低和w(S)的升高,转炉出钢增氮量呈降低趋势,出钢w(Si)的变化对出钢增氮量的影响更加明显。钢水中w(Si)高低代表了钢水中的w(O)的高低,w(Si)越低,钢水w(O)越高。

2.2 改进措施及效果

为了降低炉后w(N),减轻VOD 脱氮压力,提升超纯铁素体不锈钢整体控氮水平,针对K-OBM-S工序重点从以下方面进行改进,采取将转炉出钢w(Si)精确控制在0.03%~0.08%,加强出钢口后期维护、扩大出钢口内径、减少出钢时间等措施,改进后的结果如图6 所示。

图6 改进后转炉w(N)的控制

图3 表明,出钢口寿命对钢液的w(N)影响明显,出钢口前期和后期较中期增氮量大,主要由于出钢口前期出钢时间长,出钢过程钢液与空气接触时间长,增氮量大;出钢口后期出钢过程钢液散流,钢

从图6 可以看出,经过改进后,超纯铁素体不锈钢Cr13 系、Cr17 系和Cr21 系转炉出钢后的w(N)明显降低,出钢w(N)分别为84×10-6、97×10-6、102×10-6,转炉出钢增氮量相比改进前分别降低5×10-6、49×10-6、40×10-6,Cr17 系和Cr21 系降低出钢增氮量效果明显。

3 结论

1)K-OBM-S 炉后w(N)对超纯不锈钢w(N)的控制有重要影响,K-OBM-S 控氮的关键点主要集中在如何减少出钢增氮量上。

2)K-OBM-S 出钢增氮量受出口钢寿命及钢水中的w(Si)、w(S)影响明显。

3)通过控制钢水w(Si)、扩大出钢口内径、加强出钢口维护,可以有效减少转炉出钢增氮,从而降低炉后w(N)。