新型一体化连续管作业机辅车研制及应用

2022-04-02柳庆仁于东兵殷卓成

柳庆仁,于东兵,杨 高,刘 菲,马 青,殷卓成

(中石油江汉机械研究所有限公司,武汉 430024)

现有一体化连续管作业机[1]为两车装结构,由主车和辅车组成,主车上布置有控制室、滚筒、液压传动与控制系统、注入头、导向器、防喷盒和软管滚筒等,辅车上布置有防喷系统、随车吊、长短支腿和附件等,已广泛应用于中浅井通井、洗井一体化快速修井以及清蜡、解堵、冲砂、水力机械切割等作业[2-4]。但作业时都需要另外配备泵注设备来配合进行,现场一般采用700型压裂车或水泥车[5-7]作为泵注设备,难免存在泵注设备调用不及时、组织困难、井场布置难等问题,影响了一体化连续管作业机的作业效率,增加了整体作业成本。

为了解决一体化连续管作业机作业时泵注设备等待、组织困难、井场布置难等问题,进一步提升一体化连续管作业机的作业效率、降低其整体作业成本,同时提高连续管装备配套能力,推进连续管装备和配套装置的集成化设计与应用,开发了新型一体化连续管作业机辅车,实现泵注装置与连续管作业机的集成,满足现场应用要求,并促进连续管装备配套技术的发展。

1 技术分析

1.1 结构及组成

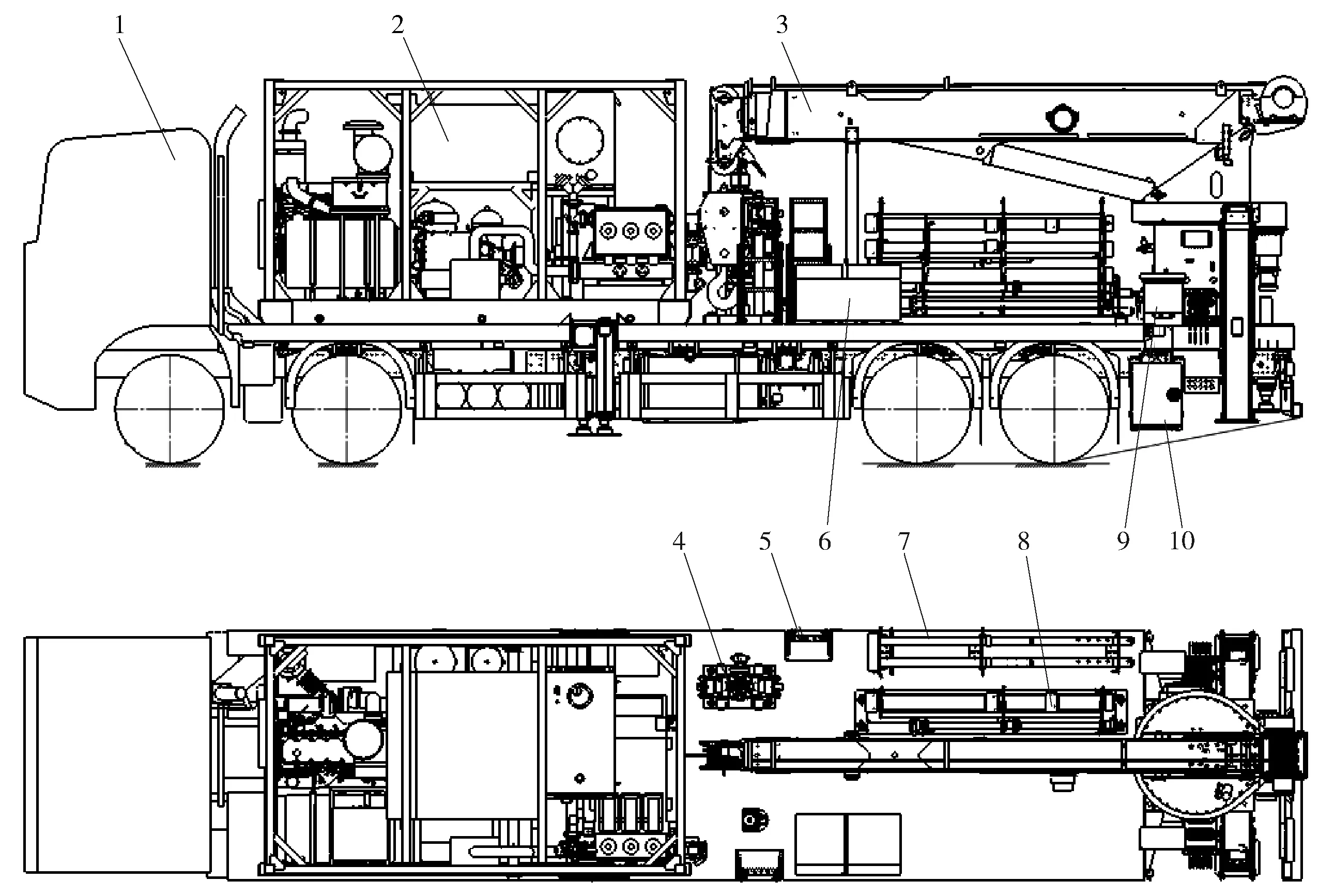

新型一体化连续管作业机辅车的开发满足一体化连续管作业机作业需求,现场无需另外配备泵注设备,作业效率得到保障和提高,同时达到节省井场空间和节约作业成本目的。其结构如图1所示。

该辅车由底盘车、泵注装置、随车吊、防喷器、防喷管、发电机、长短支腿和附件等组成,其中泵注装置作为一个独立泵注单元布置在辅车的前部,辅车后部布置随车吊、防喷器、防喷管、发电机和附件等。泵注装置用于配合作业机进行泵注作业,随车吊主要负责吊装注入头、防喷器等,并在注入头与井口装置连接完后,举升注入头。

1.2 泵注参数分析

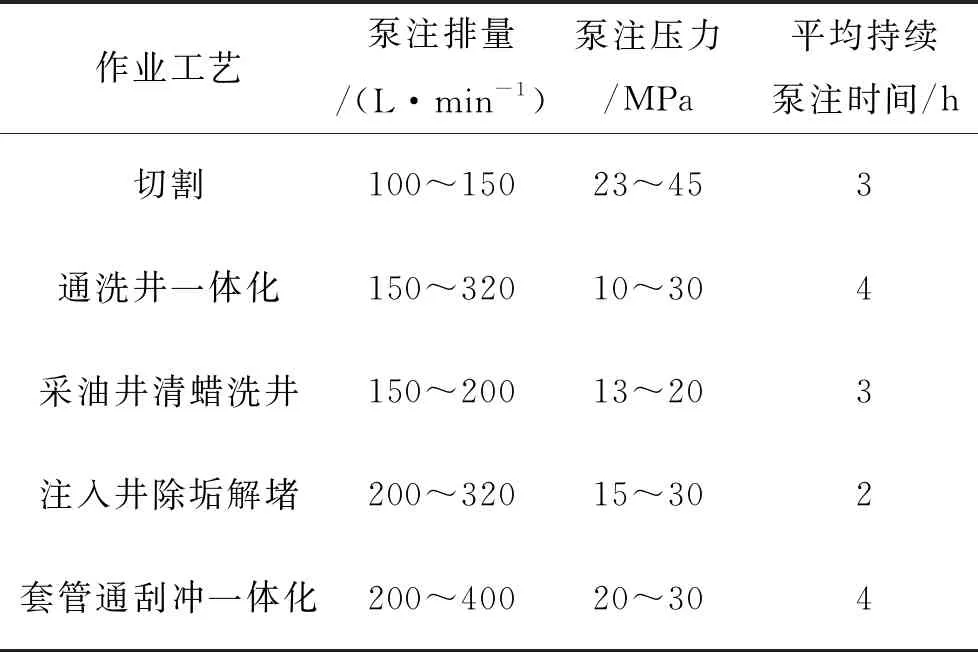

笔者跟踪收集了一体化连续管作业机在青海、萨北地区作业时的泵注参数,如表1所示。

表1 连续管泵注施工作业参数

1.3 泵注装置结构与技术参数

泵注装置主要由柴油机及附件系统[8]、液力变速器、600型三缸柱塞泵[9]、联轴器、自动控制系统、润滑系统、液气路系统、散热系统、高低压管汇和底座等组成。柴油机型号为QSZ1-C550-30,其性能参数如图2所示。液力变速器[10]传动比为7.62、5.57、4.00、2.80、2.01、1.39、1.00,最大输入功率为469 kW,最大输入转矩为2 400 N·m,最大输入转速2 500 r/min。600型三缸柱塞泵采用ø76 mm(3英寸)柱塞,最大输入功率为447 kW,最大输入转矩为7 800 N·m,齿轮的传动比为4.61,冲程为152.4 mm。

1—底盘车;2—泵注装置;3—随车吊;4—防喷器;5—登车梯Ⅰ;6—发电机;7—长短支腿;8—防喷管;9—液压与控制系统;10—登车梯Ⅱ。图1 一体化连续管作业机泵注辅车结构

图2 柴油机性能参数曲线

泵注装置在柴油机额定转速(1 900 r/min)下的性能参数如表2所示(基于柱塞泵容积效率100%,机械效率90%),其中压力由式(1)得到:

p=(P1-P2)η1η2ηB·60/Q

(1)

表2 泵注装置技术参数

续表2

式中:p为泵的输出压力,MPa;P1为柴油机输出功率,kW;P2为柴油机附件系统、柱塞泵润滑系统和低压管汇离心泵等消耗功率,kW;η1为变速箱机械效率,η2为联轴器机械效率;ηB为柱塞泵机械效率(取90%);Q为泵的输出排量,L/min。

从表2可知,上述泵注装置最大排量860 L/min,最高压力97.5 MPa。

该泵注装置设有超压保护系统[11-12],可以根据现场作业需求,通过机械式安全阀或自动控制系统设定压力限值(压力一旦超过压力限值,安全阀自动泄压和柴油机快速回怠速),保障作业安全,出厂时最高压力设定为70 MPa。通过调节柴油机转速和变换液力变速器挡位,可以实现排量连续输出,泵注装置输出排量与最高工作压力关系曲线,如图3所示。

图3 泵注装置压力与排量的关系曲线

由图3可知,泵注装置输出参数满足表1所列泵注施工作业参数范围,最小排量为77 L/min(此时柴油机转速1 300 r/min,变速器挡位为1挡),满足小排量作业(例如:水力切割)需求。

2 技术特点

1) 新型一体化连续管作业机辅车实现了泵注装置与连续管作业机的集成,提升了连续管装备的配套能力与独立作业能力,提高了作业效率。

2) 该辅车泵注装置采用卧式散热系统,通过联轴器实现液力变速器与三缸柱塞泵之间动力传递,结构紧凑,体积小,易集成于连续管作业机系统。采用国产成熟发动机、变速箱、柱塞泵组合配置,成本低廉、性能稳定,取代现场泵注设备后,有效降低了作业机配套设备成本。

3) 该辅车泵注装置布置在车前部,其高压排出端设置在辅车主驾驶侧,井场布置时,与一体化连续管作业机主车滚筒外部高压管汇入口(主车副驾驶侧)相邻,方便高压管路连接。

4) 该辅车泵注装置动力及控制系统与随车吊动力及控制系统相互独立,互不影响,泵注装置动力来自台上柴油机,随车吊动力来自底盘车柴油机,其中泵注装置设置有近程与远程控制,可在作业机控制室内对泵注装置进行远程控制,操作方便。

5) 具备良好的运移性能和现场作业适应性能,减少了现场泵注设备的配备,节省了井场空间,方便布置。

3 现场应用

该辅车配套于LG180/38-2500型一体化连续管作业机,应用于大庆油田采油三厂,主要进行通洗井、热洗、井底冲洗、清蜡、除垢等修井作业[13]。于2019-05—2020-05在该地区使用,完成了311口井小修作业,创下了单车组年作业超过300口井的国内小修作业记录[14]。

该辅车还配套于LG270/38-4000型一体化连续管作业机,应用于辽河油田,主要进行通洗井、套管冲砂等作业,取得了良好的作业效果。

1) 典型作业I。采油井连续管清蜡解堵。利用ø38 mm(1.5英寸)小尺寸连续管下入旋转高压水力喷射工具,通过向连续管内泵注高温液体,在连续管及套管内外建立温度场及循环通道,融化冲散蜡堵,实现不动管柱解堵,完成修井作业。此类作业的泵注排量180~200 L/min,泵注压力13~18 MPa,平均泵注时间1.5~3.0 h。

2) 典型作业II。注入井连续管除垢解堵。利用ø38 mm(1.5英寸)小尺寸连续管下入旋流喷洗破岩工具,通过向连续管内泵注液体,高压液体经过旋流喷洗破岩工具射流为风暴式锥状高频旋转流体,冲击管壁,利于冲蚀剥离管壁污垢,并携带返出井口[15]。此类作业的泵注排量280~300 L/min,泵注压力20~30 MPa,平均泵注时间1~2 h。

3) 典型作业III。连续管套管刮冲一体化作业。利用连续管下入扶正器+水力刮蜡器+喷洗工具组合式工具串,实施通、刮、冲一体化工艺,一趟下入即可完成洗井、通井、刮削等工序,实现通洗井一体化作业。有效提高了作业效率,降低了作业成本。此类作业的泵注排量280~400 L/min,泵注压力20~30 MPa,平均泵注时间3~4 h。

4 结论

1) 新型一体化连续管作业机辅车解决了作业时泵注设备等待、组织困难、井场布置难等问题,提高了一体化连续管作业机的作业效率,降低了作业成本,达到了降本提速增效目的。

2) 该辅车实现了泵注装置与连续管作业机的集成,提高了连续管装备的配套与独立作业能力,促进了连续管装备配套技术发展,推进了连续管装备和配套装置的集成化设计与应用。

3) 现场应用表明,该辅车满足一体化连续管作业机作业泵注需求,完全可以取代现场泵注设备。配套于LG180/38-2500型一体化连续管作业机后,不仅创下了国内单车组年作业井次记录,而且创造了良好的经济效益。