基于排量控制的可变径稳定器设计与试验

2022-04-02郑德帅栗国浩

郑德帅,韩 霞,丁 鹏,杨 冬,栗国浩

(1.中国石化石油工程技术研究院,北京102260;2.天津市正方科技发展有限公司,天津 300270;3.渤海石油装备制造有限公司,天津 300280;4.长庆油田分公司 机械制造总厂,西安 710201 )5.中海油田服务有限公司,河北 三河 065201

页岩油气已经成为我国重要的油气资源,水平井是开发页岩油气的必要技术[1],页岩气水平井水平段长度已经达到2 000 m。由于水平段储层深度变化,需要频繁定向钻进[2],降低了钻井效率。使用可变径稳定器[3]配合螺杆钻具组合旋转钻进时,可以通过调节稳定器的外径实现不同的造斜特性[4],可大幅提高钻井速度。

国内外研制了众多型号的可变径稳定器[5-7]。哈利伯顿公司研制的多位变径稳定器HVGS是基于机电液一体化的装置,215.9 mm变径稳定器直径调节为184.2~215.9 mm,采用钻井液脉冲遥控技术调节稳定器直径[8],性能先进但成本高,电子部件在井下可靠性差;法国研制可变径稳定器Varistab 具有3个变径数值[9],中间直径用于稳斜,其余2个直径用于造斜和降斜,无电子元器件,但结构精细,井下安全性差,未见规模化应用。中国石油集团下属公司研制了YW-178型遥控变径稳定器,通过地面施加钻压或提起钻头来实现直径的变化[10],由于钻进过程中钻压呈现剧烈的振动状态,因此利用钻压调控成功率低。苏义脑院士等人研发的排量控制式变径稳定器[11],利用排量控制主轴运动,主轴推动柱塞组外伸,达到变径的目的,排量控制简单可靠,但主轴与柱塞之间运动容易卡住,提高主轴推力又会引起压差过大。大庆钻探公司研制新型可变径稳定,利用开关泵调节直径[12],借鉴圆珠笔结构设计了周向齿轮结构,容易磨损,寿命不高。

通过借鉴目前可变径稳定的结构特点,设计了基于排量控制的变径稳定器。采用内外压差驱动,采用侧开式巴掌,提高了控制精度和受力部件可靠性。

1 可变径稳定器结构及原理

可变径稳定器外形及组成如图1所示,主要由本体、巴掌、推力活塞、控制滑阀、弹簧及其他配套部件。周向均布3套巴掌、推力活塞。具体部件包括本体、上稳定块、挡砂板、巴掌、活塞、母板、销轴、下稳定块、滑阀、复位弹簧、弹簧挡圈以及密封件和紧固件。

1-本体;2-上稳定块;3-挡砂板;4-巴掌;5-活塞;6-母板;7-销轴;8-下稳定块;9-滑阀;10-复位弹簧;11-弹簧挡圈。

上、下稳定块自身的斜坡可降低工具与井壁的摩擦,挡砂板防止岩屑进入巴掌下方,可预防巴掌无法收回的问题;母板连接于本体上,用于安装巴掌和销轴;活塞在压差作用下可产生推力,推动巴掌运动;滑阀在钻井液流动时产生节流压力,在弹簧和弹簧挡圈配合下,通过上下运动控制压力通道。

可变径稳定器两端扣型分别为钻杆公扣、母扣,根据需要安放于螺杆钻具或者无磁钻铤上部,泥浆泵将钻井液由钻柱内部输送至可变径稳定器,由于螺杆钻具、钻头等的压降,在可变径稳定器内部与外部之间形成压差。钻井液流经滑阀内孔时,由于滑阀内孔直径小于本体内径,过流面积变小产生节流压力,排量越大节流压力越大,产生推动滑阀的力越大。当排量较正常排量较小时,滑阀推动力小于弹簧预紧力,处于关闭液压通道的状态,封隔工具内外压差,推力活塞不起作用,巴掌处于收回状态,形成小直径稳定器。

当排量达到正常钻进流量或更高时,钻井液在滑阀处产生了较大的推力,滑阀在较大的推力作用下克服弹簧的反弹力开始轴向运动,压力通道处于打开状态,工具内部的高压钻井液通过滑阀和本体上的小孔作用于活塞底面。活塞在内外压差的作用下伸出,并推动巴掌张开,形成大直径稳定器。通过控制钻井液排量,可灵活控制稳定器外径。

2 关键机构设计

根据可变径稳定器的工作机理,其关键的结构主要由推力活塞、巴掌组成的执行机构;由滑阀、弹簧组成的控制机构。根据定向钻进时对稳定器直径的要求,最终确定的2个直径分别为ø190 mm和ø210 mm。

2.1 执行机构

1) 巴掌设计。

目前研究与应用的变径稳定器采用多组柱塞结构的伸出,达到稳定器外径增大的目的。由于钻进时变径稳定器同时要进行轴向运动和旋转运动,柱塞伸出后与下井壁接触,要同时受到轴向力和转矩,轴向受力大于钻压,受力200~300 kN,旋转时转矩约为1 000 ~2 000 N·m。由于井壁不平整,导致柱塞组受力不均匀[13],易发生严重磨损、柱塞变形卡住等现象,柱塞卡入井壁的凹坑中还会引起严重钻柱阻卡,影响正常钻进[14-15]。

设计了侧开式巴掌结构,巴掌表面镶嵌硬质合金提高耐磨性,加工成与井壁相似的圆弧形状,工作时与井壁接触更好。巴掌回收时稳定器外径为ø190 mm,巴掌两端的上下稳定块与巴掌共同支撑井壁。巴掌长度300 mm,平均厚度20 mm,安全系数大于10。巴掌结构的设计还保护了推力活塞,使推力活塞不接触井壁,变形卡住的可能性降低,提高工具在井下工作的可靠性。

2) 推力活塞设计。

推力活塞的作用是利用钻柱内外压差产生推力,将巴掌推靠出去,形成大外径的稳定器。变径稳定器一般安放于稳定器上部或无磁钻铤上部,为发挥支撑作用,推力活塞产生的推力要不低于上下工具或钻柱的重力,考虑到螺杆钻具、无磁钻铤的重量,设计推力活塞的推力应不低于20 kN。

对于215.9 mm井眼,钻井液排量为25~32 L/s,按最低排量计算螺杆钻具和钻头的压耗约为5 MPa,要达到设计推力,活塞直径d计算公式为:

(1)

式中:F为活塞设计推力,N;Δp为变径稳定器内外压差,Pa。

经计算,推力活塞直径≥22.57 mm,考虑到活塞配合的格莱圈密封的系列尺寸,设计推力活塞直径为30 mm。活塞顶部设计为直径10 mm的半球,与巴掌内侧球窝配合,活塞上下与巴掌的开合动作容易协调一致,且接触面积大。

2.2 控制机构

控制结构主要包括滑阀和弹簧。滑阀上轴向布置有4个密封圈(如图2),用于安装密封圈封隔流体和压力。在中间2个密封圈之间轴向均布3个小孔,用于在滑阀处于打开状态下时传递工具内高压流体至活塞底部,从而在活塞上下面形成液压差。

图2 滑阀结构

当钻井液排量小于25 L/s时,滑阀所受液压力小于弹簧预紧力,滑阀处于关闭状态,滑阀上位于本体小孔两边的密封圈封隔工具内外压差,钻井液从滑阀内孔通过,巴掌处于收回状态。如图3a所示。

当钻井液排量增大至25~28 L/s时,由于滑阀所受液压力增大,液压力克服密封圈摩擦力及弹簧弹力轴向移动直到本体小孔经过密封圈,位于第2、第3道密封圈之间,此时高压钻井液通过滑阀和本体上的小孔作用于活塞底面,活塞在内外压差的作用下伸出,带动巴掌处于打开状态。如图3b所示。

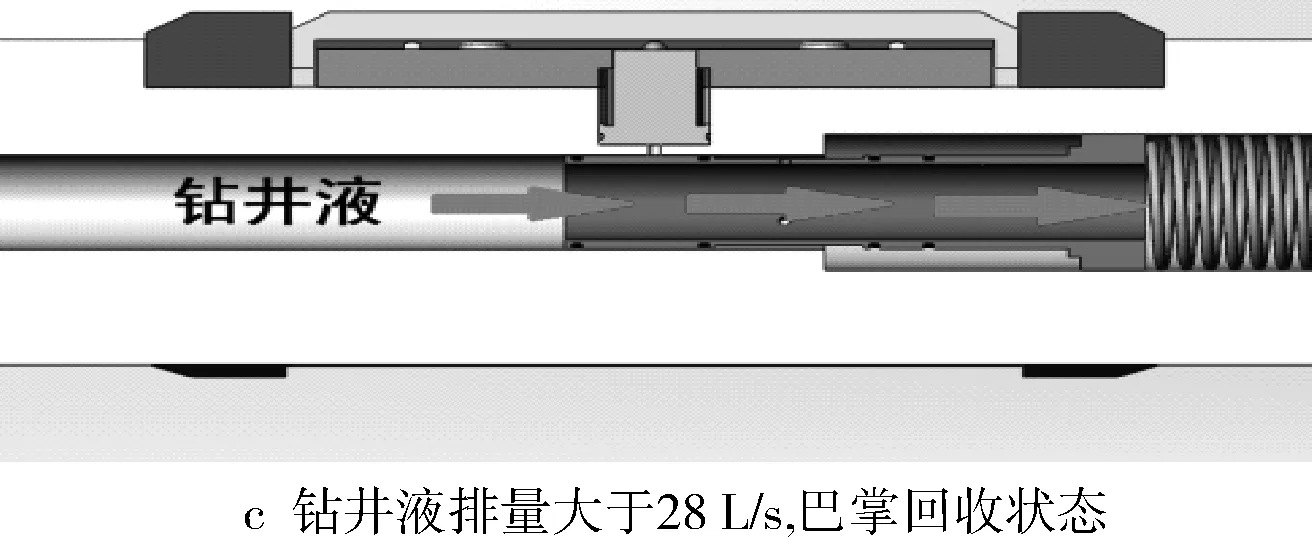

当排量大于28 L/s时,滑阀所受液压力进一步增大,滑阀继续轴向移动,本体小孔位于第1、第2道密封圈之间,封隔高压钻井液由滑阀小孔向本体小孔传递路径,活塞不受工具内外压差作用,巴掌收回,不会产生井壁推靠力。如图3c所示。

图3 3种排量下滑阀开关状态

当排量小于25 L/s、大于28 L/s时推力活塞都不会产生推力形成小直径稳定器。设计2个排量区间的目的:一是互相备份提高工具的可靠性;二是如果现场对小直径稳定器的排量大小有要求,2个排量区间就可以更好地满足现场工艺要求。

理论上满足上述排量开关要求的滑阀内节流孔直径、弹簧的规格有无数组。如果设计的弹簧强度大,则节流孔直径就要小,以产生更大的推力,运行较为可靠,但产生压差Δp也更大。

(2)

式中:A1为节流孔面积,m2;A2为本体流道面积,m2;v1为节流孔流速,m/s;ρ为钻井液密度,g/cm3。

根据现场工艺综合考虑,确定以压差0.5 MPa为设计值,通过计算来初步确定上述参数,再根据测试结果调节弹簧的预压缩量,达到精确设计的目的。最终确定的滑阀内节流孔直径为34 mm,弹簧线材直径6 mm。弹簧刚度系数35 N/mm,自由长度300 mm,预压缩量75 mm。

3 试验测试

加工组装可变径稳定器,并对其控制功能、推力系统进行大排量、高温条件下的测试。

3.1 控制测试

将可变径稳定器与钻井泵连接,另一端连接节流装置,如图4a。节流装置的作用使可变径稳定器内部产生一定压力,与外界形成压差,以驱动推力活塞,从而测试滑阀的功能。滑阀功能测试曲线如图4b。

图4 滑阀功能测试

测试结果表明,钻井泵的排量从0开始升高时,泵压逐渐升高,当排量提高至25 ~28 L/s时,活塞推力提高至1 388 ~1 742 N;当排量提高至28 L/s以上时,活塞推力迅速降低,验证了滑阀准确的控制功能。

3.2 推力测试

推力测试的目的是验证可变径稳定器在内部高压、高温环境下密封系统能否正常工作,能否产生设计的推力。将可变径稳定器内部充满机油,整体放入热处理炉中160 ℃加热3 h,取出后一端接手压泵增加内部压力至5 MPa,使用电动缸推动滑阀,记录活塞推力值,测试的活塞最高压力达到34.75 kN,且高温下滑阀反复运行,均可有效控制推力,验证了滑阀动密封在高温下的可靠性。

经过控制测试和推力测试,验证了实钻环境下可变径稳定器具备排量控制外径的功能。基于滑阀的控制技术,相对于机械控制可变径稳定器,流量控制更加可靠。相对于电控可变径稳定器,具有耐高温的技术优势。

4 结论

1) 可变径稳定器与螺杆钻具导向技术相结合可提高钻井效率,低成本与可靠性是能否现场推广应用的重要条件,也是设计的优先目标。

2) 设计的可变径稳定器通过排量控制滑阀,进行巴掌调节,具有结构简单可靠,操作容易的优点。设计的巴掌结构安全系数高,可有效保护活塞,从整体上提高了工具的可靠性。

3) 通过大排量测试,验证了滑阀控制的精度。通过高温高压测试验证了滑阀、活塞密封的可靠性,推力也达到了设计目标,为现场测试提供了安全保障。

4) 建议与现场钻井工艺结合,制定可变径稳定器的井口测试要点和井下操作规程,尽快入井测试应用。