固溶处理对254SMo钢焊接接头性能的影响

2022-04-02宿再春张嘉惠郭富永张建晓

宿再春,张嘉惠,张 佩,郭富永,张建晓

1.兰州兰石重型装备股份有限公司,甘肃 兰州 730314 2.兰州理工大学石油化工学院,甘肃 兰州 730050

0 前言

254SMo是一种100%奥氏体组织的不锈钢,含碳量极低,与常规奥氏体不锈钢如S30408、S31603等相比,铬、钼、镍含量较高,并且含有一定成分的氮,具有较好的耐点蚀、缝隙腐蚀及晶间腐蚀的能力[1-2],广泛应用于苛刻环境下的石油化工压力容器、制药等领域。254SMo超级不锈钢中钼元素含量较高,而钼元素是σ、χ金属间化合物和Laves相的促进元素[3]。相关研究表明χ相析出温度约800℃,σ相析出温度约为900℃[4],且在快速冷却条件下这些相极易保留在组织中[5-6],因此在焊接热循环过程中热影响区及焊缝区域极易生成σ和χ的析出相[7]。Mateo等人[8]研究表明,χ相对材料的耐蚀性有很大的影响。此外,σ析出相的增加同样会降低钢的塑性[9]。如何解决析出相对254SMo超级不锈钢焊接接头性能影响仍然是当前254SMo应用的难点。任建斌等人[10]研究表明,对254SMo超级不锈钢进行1 150~1 200℃的固溶处理能够有效地消除σ和χ析出相。

兰州兰石重型装备股份有限公司承制的某台新型产品中部分结构材质为254SMo,焊接是该产品制造中的重点及难点,254SMo较厚板的焊接及之后的固溶热处理均无成熟经验可供参考。本文采用手工钨极氩弧焊焊接超级奥氏体不锈钢254SMo,并对焊接接头在焊态和固溶处理状态下的力学性能、冲击韧性、耐腐蚀性能进行对比试验,旨在研究焊后固溶处理对254SMo接头力学性能和耐腐蚀性能的影响,为超级奥氏体不锈钢254SMo实际产品制造提供技术支撑。

1 试验材料及方法

1.1 试验材料

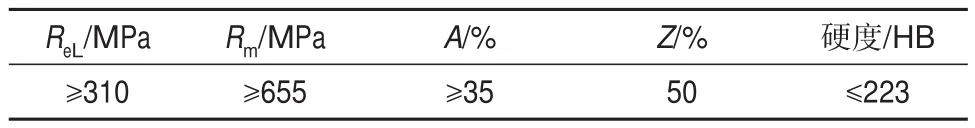

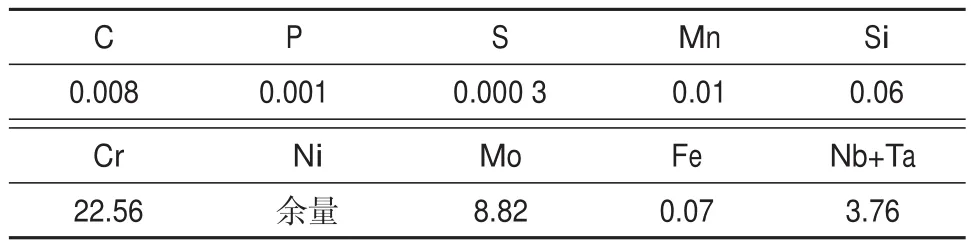

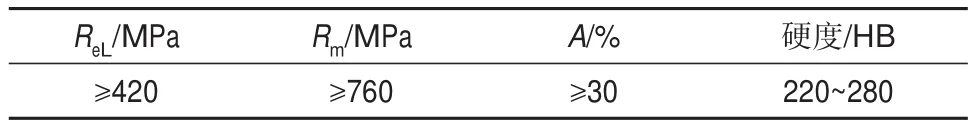

试验用母材为厚18 mm的254SMo不锈钢,将其加工成规格为800 mm×120 mm×18 mm的试板,其化学成分和力学性能分别如表1、表2所示。选择抗裂性较好的ERNiCrMo-3焊丝,直径2.0 mm,其化学成分和力学性能分别如表3、表4所示。该焊丝含有8%~10%的Mo元素,能够更好地提高焊接接头的耐腐蚀性能并降低热裂纹倾向[11]。

表1 254SMo钢化学成分(质量分数,%)Table 1 Chemical composition of 254SMo(wt,%)

表2 254SMo钢力学性能Table 2 Mechanical property of 254SMo

表3 ERNiCrMo-3化学成分(质量分数,%)Table 3 Chemical composition of ERNiCrMo-3(wt,%)

表4 ERNiCrMo-3力学性能Table 4 Mechanical property of ERNiCrMo-3

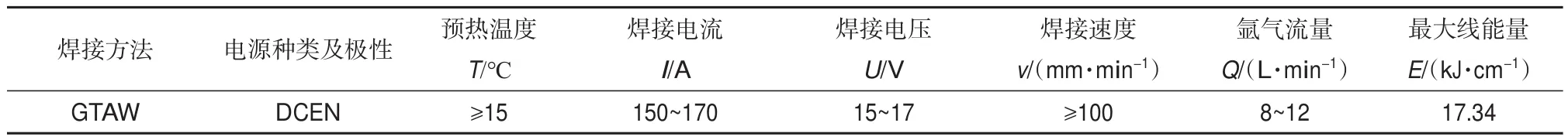

1.2 焊接工艺

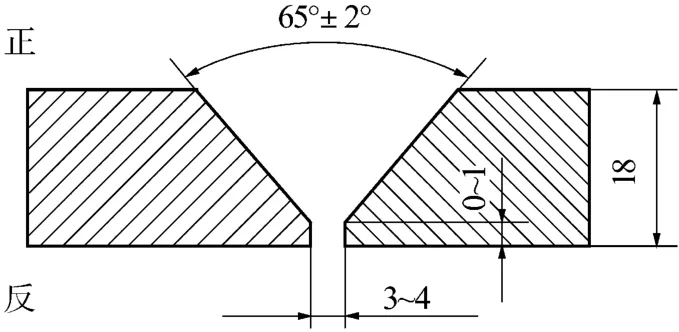

采用钨极氩弧焊对试件进行焊接,开V型坡口,坡口角度65°±2°,留0~1 mm钝边,组对间隙3~4 mm,如图1所示。254SMo焊接时一般不需要预热,但当母材温度低于15℃时,应对接头两侧250~300 mm宽的区域加热到15~20℃,以免湿气冷凝导致焊缝气孔。焊前将坡口及离坡口边缘20 mm处打磨清理油污,并用丙酮进行清洗,以防止气孔的产生。焊接过程中控制层间温度为15~100℃,以防止焊缝和热影响区的晶粒长大和碳化物的析出,焊接工艺规范如表5所示。应注意该材料线膨胀系数大,具有较高的热裂纹敏感性,焊接时易产生热裂纹,如凝固裂纹、多边化裂纹和高温失塑裂纹,可通过保证首层焊道外表面呈外凸的形状及填满弧坑来防止热裂纹的产生。

图1 试板坡口Fig.1 Groove of test plate

表5 焊接工艺规范Table 5 Welding procedure specification

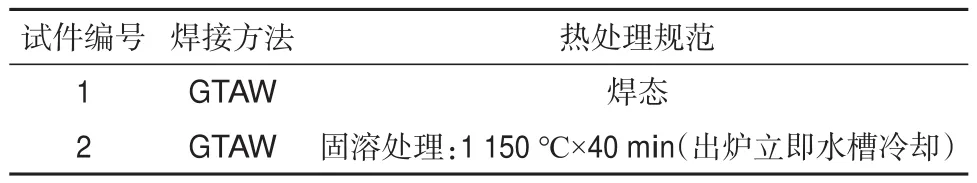

1.3 热处理工艺

试板焊接完成后利用电火花线切割将其切开(规格400 mm×240 mm×18 mm),编号分别为1、2。其中试板1为焊态,试板2为固溶热处理态,热处理规范如表6所示,固溶处理温度为1 150℃,固溶处理时间40 min,试样出炉后进行水冷。

表6 热处理规范Table 6 Heat treatment specification

2 试验结果与讨论

2.1 焊缝外观及无损检测

焊接完成后分别对两块试板焊接接头进行外观检查,焊缝表面成形良好,焊缝与母材无咬边等缺陷。按NB/T47013.5-2015标准Ⅰ级要求对焊缝表面进行PT检测,没有裂纹等缺陷产生;按NB/T47013.2-2015标准Ⅱ级要求对焊缝进行RT检测,焊缝内部没有裂纹、气孔等缺陷。

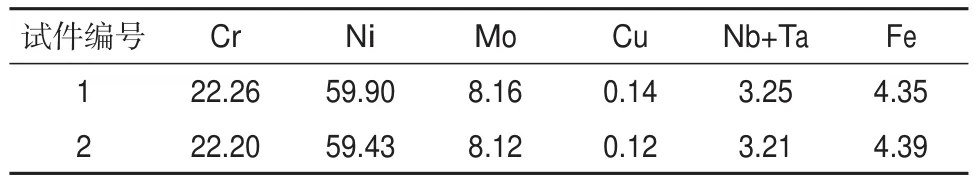

2.2 焊缝化学成分分析

根据GB/T38939-2020《镍基合金多元素含量的测定火花放电原子发射光谱分析法(常规法)》对熔覆金属进行化学成分分析,焊缝主要化学成分如表7所示。

表7 焊缝化学成分(质量分数,%)Table 7 Chemical composition of weld(wt.%)

对比表1、表3、表7可知,ERNiCrMo-3熔覆金属中Cr、Ni、Mo、Nb等元素含量相较焊材均有所降低,其原因在于母材中上述元素的含量低于焊材,在焊接过程中母材金属熔化进入熔池,对焊缝合金成分造成稀释所致[12-13]。熔覆金属中Fe含量较焊材成分有所增加,这是因为254SMo中Fe含量高于ERNiCrMo-3焊丝中的Fe含量。另外可以看出,即使存母材对焊缝金属的稀释作用,熔覆金属中主要化学元素Cr、Ni含量仍高于母材254SMo,从而确保了焊缝金属能保持较好的耐腐蚀性能。

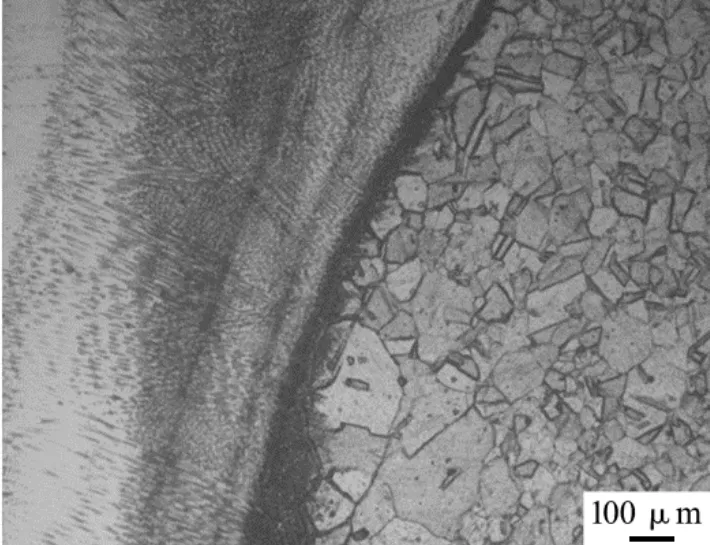

2.3 金相组织分析

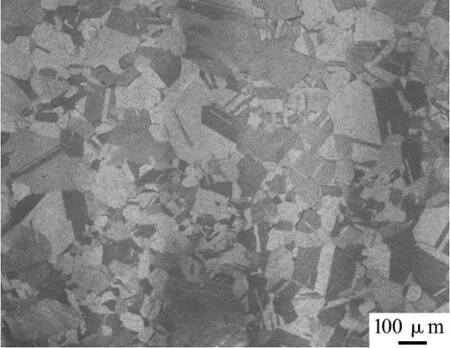

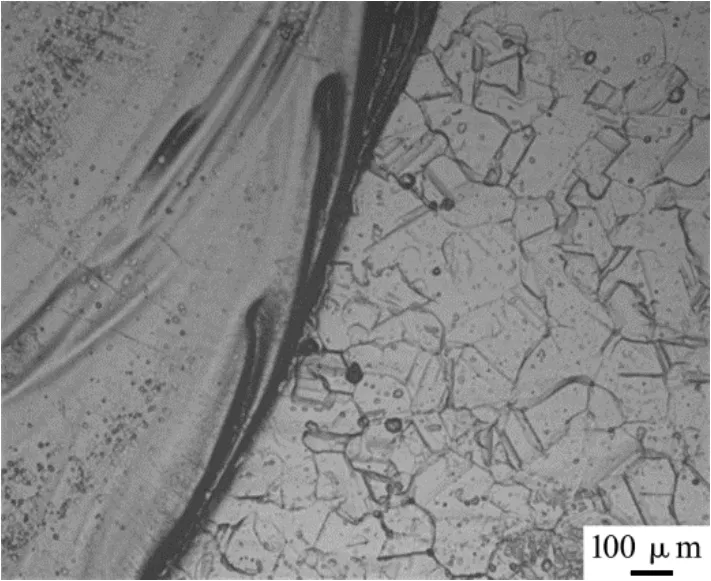

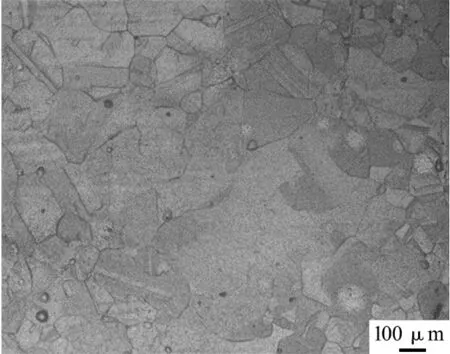

焊态及固溶处理条件下的焊缝/热影响区、母材的微观组织如图2~图5所示。由图可知,焊缝组织与热影响区组织存在明显差异,热影响区组织为典型的等轴奥氏体组织;而焊缝组织明显不同,在靠近热影响区附近为较小的等轴晶粒,这是因为该区域的合金成分与母材相近,该处的过冷度较大,且母材中半熔化状态的晶粒为液态金属形核提供了附着点。结合以上几方面因素,该区域液态金属在凝固过程中具有较大的形核率,因此晶粒间相互竞争生长。然而向焊缝中心区域,由于焊缝中熔融金属热量释放主要通过固态金属,且前期凝固过程中析出的合金元素不断富集在固液界面前沿,因此在温度梯度和成分过冷双重作用下,凝固过程主要是沿着热量散失方向的树枝晶组织。此外,由于焊缝金属中Cr、Ni合金元素占比较高,因此组织主要是奥氏体+铁素体混合相。

图2 焊缝/热影响区金相(焊态)Fig.2 Weld/heat affected zone(as welded)

图3 母材金相(焊态)Fig.3 Base metal(as welded)

图4 焊缝/热影响区金相(固溶处理)Fig.4 Weld/heat affected zone(solution treatment)

图5 母材金相(固溶处理)Fig.5 Base metal(solution treatment)

经过固溶处理后,焊缝组织出现了明显变化。固溶处理后焊缝中没有明显的树枝晶组织存在,而是析出有弥散的第二相组织。消除焊缝中的树枝晶可以显著改善接头性能。此外,母材在经过固溶处理后出现了更多的孪晶组织,但没有明显的析出相存在。

2.4 力学性能分析

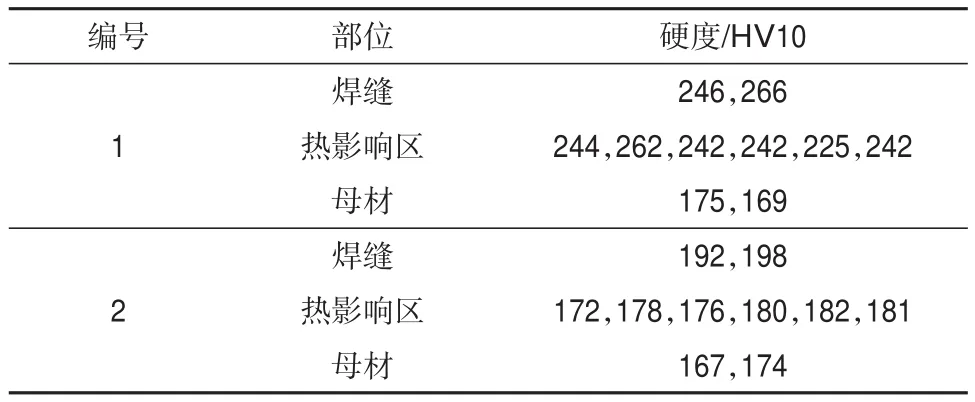

对焊态和固溶处理的焊接接头进行硬度测试,其结果如表8所示。经过固溶热处理之后,焊接接头母材、热影响区及焊缝组织的显微硬度均出现了下降,焊缝区下降趋势最为明显,热影响区组织次之,母材硬度值下降较小,这是因为经过固溶热处理之后析出物溶解导致硬度值下降,析出物越多的区域硬度值下降越明显。

表8 硬度试验结果Table 8 Hardness test results

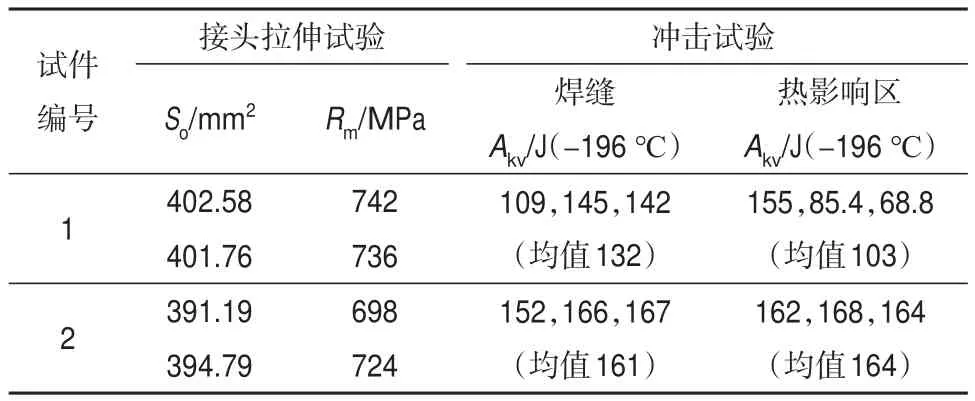

根据GB/T228.1-2010《金属材料拉伸试验》标准,采用HUT 605A微机控制电液伺服万能试验机对不同热处理条件下的焊接接头进行全厚度室温拉伸测试;根据GB/T2653-2008《焊接接头弯曲试验方法》,采用HBT 106微机控制弯曲试验机进行弯曲试验;参照GB/T 229-2020《金属材料夏比摆锤冲击试验方法》,采用PIT 453G-2微机控制摆锤冲击试验机进行室温及-196℃冲击测试,试验结果如表9所示。

表9 力学性能试验结果Table 9 Mechanical property test results

按ASMEⅡA篇中SA-240《压力容器及一般用途用耐热铬和铬镍不锈钢板、薄板和钢带》中的规定,254SMo的室温抗拉强度最小值为655 MPa。焊态下接头的抗拉强度均值为739 MPa,固溶态下抗拉强度均值为711 MPa,均大于母材最小值,固溶之后抗拉强度略有下降的原因可能与固溶热处理之后熔敷金属及热影响区析出物溶解及组织均匀化有关。焊态及固溶态的焊接接头180°侧弯试验试样未出现开裂等失效情况,说明接头塑性均良好。焊接接头不同位置区域-196℃冲击试验结果显示,固溶处理后-196℃冲击功高于焊态条件下的,其中焊缝由132 J增加到161 J,热影响区由103 J增加到164 J,原因是:固溶处理后焊缝中粗大的树枝晶消失,而树枝晶的晶间存在较严重的成分偏析且存在低熔点共晶化合物,因此会对其冲击性能造成不利影响。其次,焊态时的焊缝中心往往也由于熔池凝固过程中的合金成分偏析,使得焊缝中心区域抗冲击性能变差。此外,固溶处理能够极大改善254SMo在焊接过程中析出相的影响,这些析出相出现在等轴晶晶界区域,降低材料的韧性。

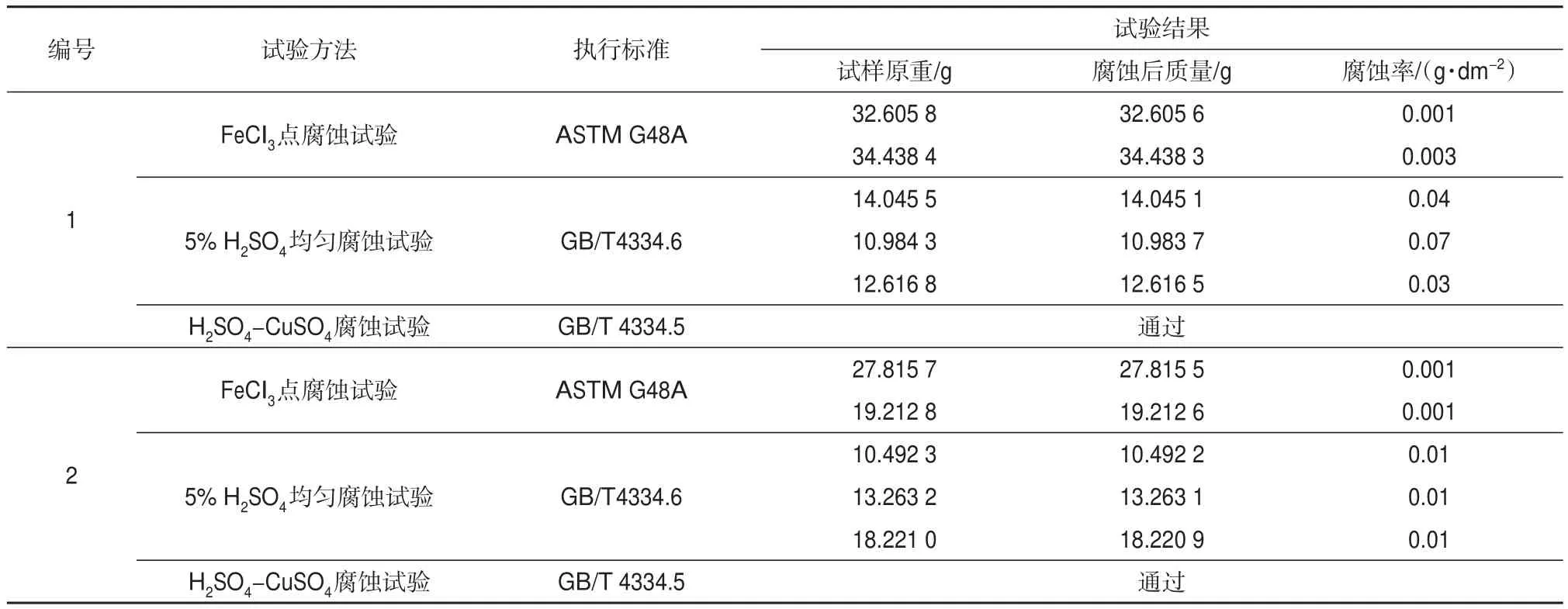

2.5 腐蚀试验

分别对两组试板的焊接接头进行FeCl3点腐蚀试验(ASTM G48A)、5%H2SO4均匀腐蚀试验(GB/T4334.6)、H2SO-CuSO4腐蚀试验(GB/T 4334.5)。其中G48A法试样尺寸为25 mm×50 mm×3 mm,试验温度(22±2)℃,试验时间72 h;5%H2SO4均匀腐蚀试验试样尺寸总表面积为20 cm2,试验时为煮沸状态,试验时间6 h;H2SO4-CuSO4腐蚀试验试样尺寸为80 mm×20 mm×3 mm,试验温度为微沸状态,试验时间16 h。试验结果如表10所示。可以看出,焊态及固溶态条件下三种腐蚀试验结果均符合相关标准或技术条件的要求。焊态接头点蚀结果为0.002 g/dm2、均匀腐蚀结果为0.047 g/dm2;在经过固溶热处理之后上述两种腐蚀结果均变小,点蚀结果为0.001 g/dm2、均匀腐蚀结果为0.01 g/dm2。这说明固溶热处理对其耐腐蚀性有益。这是由于在焊接热循环过程中,在热影响区奥氏体等轴晶的晶界处会析出大量的χ相,而χ相中富含Cr元素。因此χ相会吸收晶界处大量的Cr元素,从而造成晶间贫Cr,而Cr元素对其耐腐蚀性能具有非常重要的作用。而固溶处理使χ相完全分解,使Cr元素由χ相向贫Cr区域扩散,使晶界处贫Cr得到缓解。

表10 腐蚀试验结果Table 10 Corrosion test results

3 结论

(1)在文中的参数下能够实现18 mm厚度的254SMo奥氏体不锈钢焊接,焊接接头表面没有明显裂纹、咬边等缺陷,焊缝内部没有气孔、裂纹等缺陷。

(2)1 150℃固溶处理后,254SMo焊缝区粗大柱状晶组织消失,热影响区等轴晶出现较大的孪晶组织,母材的组织中未发现析出相存在。

(3)1 150℃固溶处理后的焊缝、热影响区的硬度值显著降低,其中热影响区平均硬度降低12%,焊缝平均硬度降低24%。焊接接头的抗拉强度略微降低。而-196℃条件下的冲击韧性明显增加,其中焊缝由132 J增加到161 J,热影响区由102 J增加到164 J。

(4)固溶处理消除了热影响区晶界析出相,使晶间贫Cr缓解,从而显著提升了焊接接头的耐腐蚀性能。