基于周向励磁的管道缺陷漏磁信号仿真分析

2022-04-02马雪莉崔德荣王天鹰饶连涛郝大洋

苏 林,马雪莉,崔德荣,王天鹰,饶连涛,郝大洋,徐 杰

1.管网集团(徐州)管道检验检测有限公司,江苏 徐州 221008 2.中国矿业大学 材料与物理学院,江苏 徐州 221116

0 前言

长距离输送管道在我国应用广泛,解决了大量石油、天然气的运输问题。但此类管道深埋地下,受到损伤不易及时察觉,一旦泄露可能发生爆炸等危险事故,不但影响管道的整体运输,还会对周围环境及人身安全造成严重危害[1]。因此,为避免管道缺陷的潜在危险,需要对其进行定期检查和及时维护。管道无损检测中漏磁检测具有对管道内环境要求不高、无需耦合、适用范围广、价格低廉且在不影响长输管道运输的情况下实施在线检测等优点,是目前应用最为广泛的无损检测方法[2-3]。根据励磁方向的不同,管道漏磁检测技术主要分为轴向励磁漏磁检测技术和周向励磁漏磁检测技术。轴向励磁漏磁检测技术对于管道周向缺陷更敏感,而对于与磁力线平行的轴向缺陷尤其是狭长的轴向缺陷很不敏感。基于周向励磁的漏磁内检测技术由于磁力线沿周向分布,对轴向缺陷更为敏感,可弥补轴向励磁对轴向缺陷不敏感的检测盲点,对于识别和评价轴向导向的缺陷,如狭长裂纹、焊缝、机械损伤和腐蚀凹坑等具有潜在优势[4-7]。张国光[4]研究指出,管道周向励磁漏磁检测可以检测轴向分布缺陷(狭窄裂纹),可识别缺陷的最小深度为10%壁厚,最小周向宽度为3 mm。贾海东[5]等建立了周向励磁检测模型,周向励磁方式产生的非均磁场可以有效地检测出管道轴向导向的狭窄裂纹,但发现磁极附近的背景磁场对裂纹检测精度影响很大。杨辉[6]从励磁方式、磁场分布状态、检测适用性和技术成熟度四个方面对比分析了周向励磁与轴向励磁漏磁检测技术,两者的本质区别在于励磁方式和磁场分布状态不同,且分别对轴向导向缺陷和环向导向缺陷敏感。杨理践[7]指出合适的磁化水平直接影响周向励磁检测的精度,合适的磁化器磁路设计是漏磁检测需要解决的首要问题。

本文基于周向励磁内检测技术,探究管壁凹坑及类裂纹缺陷对漏磁信号的影响,分析凹坑及裂纹的长度、宽度、深度,以及裂纹开口方向、所处位置和角度等参量与漏磁信号之间的关系,为周向励磁的工程应用提供理论依据和一定的参考。

1 周向漏磁检测原理

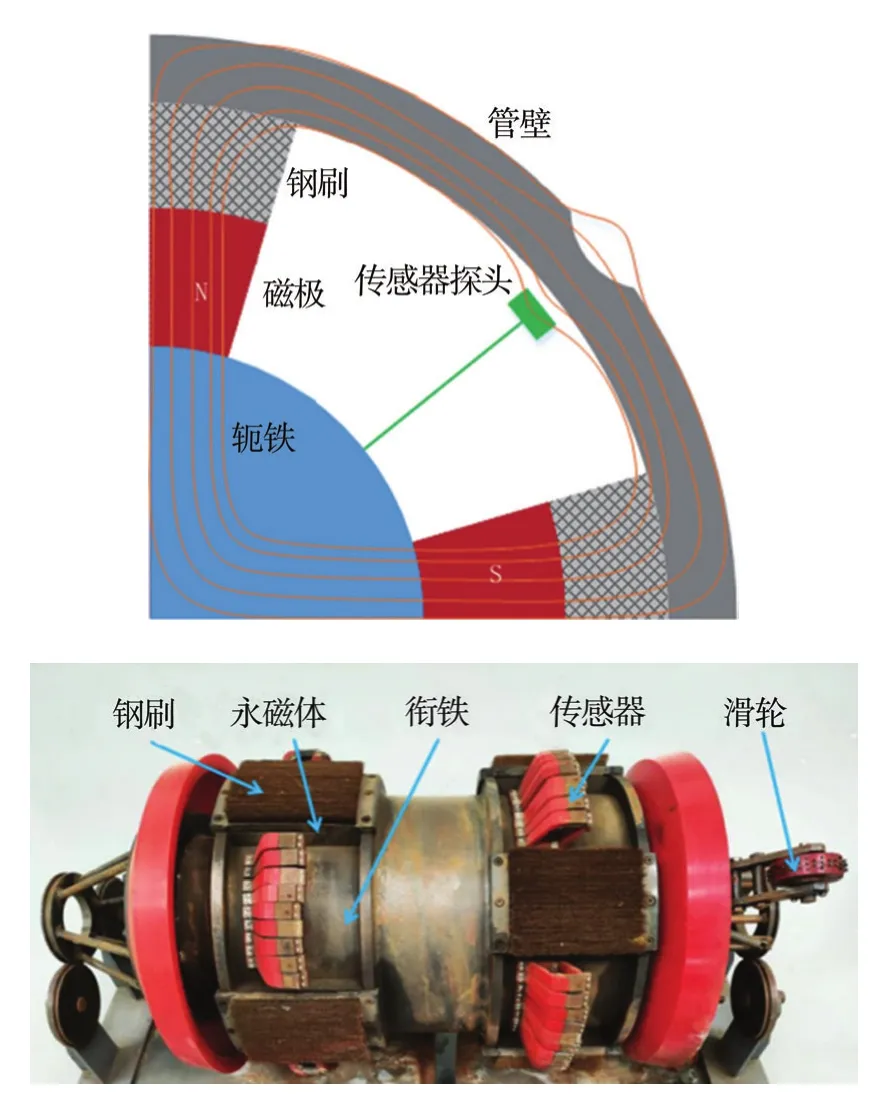

与传统轴向励磁漏磁检测不同,周向励磁漏磁检测技术采用周向励磁方式产生沿管道周向分布的磁场进而实现检测。某实际应用的周向励磁漏磁检测装置如图1所示,其基本组成包括钢刷、永磁体、衔铁、磁敏传感器等。通过钢刷将检测器自身携带的永磁体产生的磁力线耦合进入管壁,从而在磁极、管壁和轭铁中形成一个沿周向分布的磁场回路,并使磁极间的管壁达到局部磁饱和状态,若管壁存在缺陷,管壁横截面减小,则缺陷处磁通路变窄;另外,由于缺陷处磁导率远比铁磁性材料本身小,则缺陷处的磁阻增大,导致磁力线发生畸变,部分磁力线漏出管壁产生漏磁场,被传感器探头捕获,根据对漏磁信号的位置、形状、幅值等特征信息的分析可识别、判定和量化缺陷[6]。

图1 周向励磁漏磁检测原理示意图和检测装置Fig.1 Schematic diagram of circumferential excitation flux leakage detection principal and detection device

由漏磁检测原理可知,这些基本元件和管道使磁感线形成一个闭合回路[5-7]。从图1可以看出,一个完整的周向励磁漏磁内检测装置一般分为前后两组,且这两组装置前后交错分布。这是由于周向励磁永磁体正对区域会产生较大的背景磁场,对缺陷漏磁信号造成一定的干扰。因此,需要同时采用两组位置互补的周向励磁装置[8]。利用基于麦克斯韦方程的有限元法和计算机辅助工程软件可以求解漏磁场分布问题[9-11]。

2 有限元模型

采用COMSOL有限元软件对周向励磁漏场分布进行仿真分析,为简化模型,提高计算效率,本文仅取检测装置的1/4建立三维有限元模型,如图2a所示,取管道内径500 mm,壁厚10 mm,管壁材料为1008钢。模型中设管道径向为坐标x方向,周向为z方向,即Bx为磁通密度径向分量,Bz为磁通密度周向分量。在管道内壁磁极中间(距离磁极相对最远处)预置缺陷,这里分别考虑了球形凹坑和矩形裂纹。图2b为模型的网格划分,图3为仿真模拟得到的磁感线分布。

图2 周向励磁有限元模型Fig.2 Finite element model of circumferential excitation

图3 周向励磁磁感线分布Fig.3 Distribution of circumferential excitation magnetic induction line

由图3可以看出,周向励磁的磁感线在两磁极间基本呈对称分布。在管壁达到磁饱和状态时,管壁上凹坑缺陷位置可检测到漏磁通,通过改变缺陷尺寸和位置,可对周向励磁条件下不同缺陷的漏磁场特征进行分析。

3 管壁凹坑及类裂纹缺陷的周向励磁信号分析

3.1 凹坑周向励磁漏磁信号特征分析

工程实际中,腐蚀和外力等原因会造成管壁的金属损失型缺陷,形成大小不一的凹坑,这里为便于建模,假设凹坑为半球形,通过改变球形凹坑的半径和深度参量进行比较分析。

3.1.1 凹坑半径对漏磁信号的影响

取凹坑深度为5 mm,半径分别取1 mm、3 mm、5 mm、7 mm和9 mm进行建模计算,得到磁通密度径向分量和周向分量分布曲线,如图4所示。

图4 漏磁信号随凹坑半径的变化Fig.4 Variation of magnetic flux leakage signal with pit radius

由图4可知,随着凹坑半径的增加,漏磁信号逐渐增强,磁通密度径向分量Bx的峰值不断增大,峰峰间距逐渐增大,并且与凹坑半径相对应,这与文献[12]中的结论是一致的。对于磁通密度周向分量Bz,随着凹坑半径的增大,其峰值逐渐增加,且峰宽与凹坑直径相对应。磁通密度周向分量峰宽和径向分量峰峰间距(见图4)与凹坑半径的关系曲线如图5所示,可以看出,峰宽和峰峰间距均随凹坑半径增大呈近线性增大趋势。

图5 凹坑半径与磁通密度周向分量峰宽和径向分量峰峰间距的关系曲线Fig.5 Relationship curve between pit radius and peak width of circumferential component and peak to peak spacing of radial component of magnetic flux density

3.1.2 凹坑深度对漏磁信号的影响

取半径5 mm的凹坑,深度分别为10%t、30%t、50%t、70%t和90%t(t为管道壁厚,单位:mm),计算得到磁通密度径向分量和周向分量分布曲线随凹坑深度的变化规律,如图6所示。

图6 磁通密度随凹坑深度的变化Fig.6 Variation of magnetic flux density with pit depth

由图6可知,随凹坑深度的增加,漏磁信号显著增强。为了进一步分析凹坑尺寸对漏磁信号的影响,提取了磁通密度径向分量峰峰值Bx-x和周向分量峰值Bz-z随凹坑直径和深度的变化关系,结果如图7所示。可以看出,磁通密度径向分量峰峰值和周向分量峰值均随凹坑半径增大呈非线性增加,且周向分量峰值变化范围较小,在凹坑半径大于3 mm后趋于稳定。另外,Bx-x和Bz-z随凹坑深度增加呈线性增大,因此,实际检测时可由信号峰值预测凹坑深度。

图7 凹坑尺寸与磁通密度峰值的关系曲线Fig.7 Relation curve between pit size and peak magnetic flux density

3.1.3 不同位置凹坑对漏磁信号的影响

取深度和半径均为5 mm的3个凹坑,分别置于检测区域中心和向周向两侧各偏移15°的位置进行模拟计算,得到磁通密度径向分量和周向分量分布曲线,如图8所示。

图8 三个不同位置凹坑对磁通密度影响Fig.8 Effect of pits at three different positions on magnetic flux density

由周向励磁装置可知,越靠近磁极位置,背景磁场越大,甚至可能覆盖附近缺陷处的漏磁信号。由图8可知,3个不同位置缺陷对应的漏磁信号的形状基本一致,但靠近磁极位置缺陷的漏磁信号明显强于磁极中心即相对远离磁极缺陷的漏磁信号。实际检测时还需多组检测装置交错排列,以消除背景磁场的影响[13-14]。

3.2 类裂纹缺陷周向励磁漏磁信号特征分析

管道服役过程中会受到来自管壁内侧和外侧的压力、第三方外力或腐蚀等作用,在这些因素的共同作用下,管道内壁可能产生类裂纹缺陷[15]。

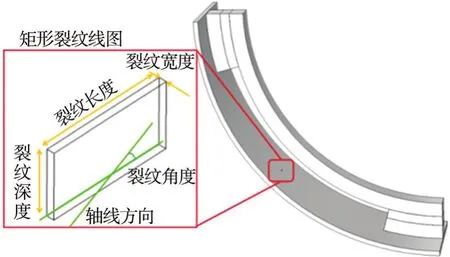

在磁极中心预置矩形裂纹(见图9),通过改变其长度(沿管子轴向方向)、宽度(沿管子周向方向)、深度(沿管子径向即壁厚方向)和开口方向,进一步探究各参数对漏磁信号的影响规律。

图9 类裂纹缺陷有限元模型Fig.9 Finite element model of crack defects

3.2.1 裂纹长度对漏磁信号的影响

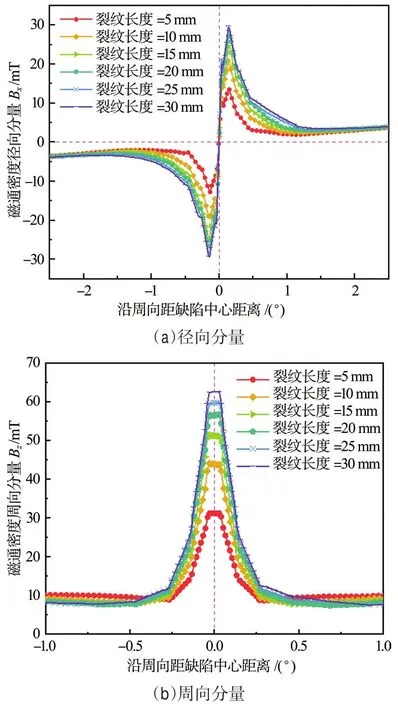

取轴向裂纹,裂纹宽为0.2 mm、深度5 mm(即50%t)不变,裂纹长度分别取5 mm、10 mm、15 mm、20 mm、25 mm和30 mm,计算得到其相应的磁通密度径向分量和周向分量分布曲线,如图10所示。由图10可知,随着裂纹轴向长度的增加,磁通密度径向分量和周向分量均逐渐增大。而对于周向分量Bz,增加裂纹长度会使峰宽略有增加。

图10 不同裂纹长度的磁通密度径向分量和周向分量分布Fig.10 Distribution curves of radial and circumferential components of magnetic flux density with different crack lengths

提取径向分量的峰峰值和周向分量的峰值作为特征参量,得到两者随裂纹长度的变化关系曲线,如图11所示。可以看出,随裂纹长度的增加,径向分量的峰峰值和周向分量的峰值均呈非线性增大,且两者的变化趋势相似。

图11 裂纹长度与磁通密度的关系曲线Fig.11 Relation curve between crack length and magnetic flux density

3.2.2 裂纹宽度对漏磁信号的影响

保持裂纹长度10 mm、深度5 mm不变,裂纹沿管子环向的表面开口宽度分别取0.2 mm、0.4 mm、0.6 mm、0.8 mm和1 mm,计算其对应的磁通密度径向分量和周向分量分布曲线,结果如图12所示。可以看出,随着裂纹宽度的增加,磁通密度随之增大。磁通密度径向分量的峰峰间距Bx-x和周向分量的峰宽Bz-z随着裂纹宽度的增加几乎不发生明显改变,即峰峰间距和峰宽均对裂纹宽度变化不敏感。

图12 不同裂纹宽的磁通密度径向分量和周向分量分布Fig.12 Distribution curves of radial and circumferential components of magnetic flux density with different crack widths

磁通密度径向分量峰峰值和周向分量峰值与裂纹宽度的关系曲线如图13所示。

图13 磁通密度与裂纹宽度的关系曲线Fig.13 Relation curve between magnetic flux density and crack width

可以看出,裂纹宽度的增加会使得漏磁信号整体呈现先增后减的趋势。当裂纹宽度小于0.8 mm时,其值越大,漏磁信号越强;但当裂纹宽度增至1 mm时,漏磁信号略有降低。进一步分析可知,裂纹宽度增加,金属损失体积增大,更多的磁感线泄露到空气中,使漏磁信号增大;但宽度增加的同时也会使磁感线在空气中经过的路径变长,从而发生一定的衰减,故而造成信号在一定程度上的减弱。当裂纹宽度较小时,金属体积损失对漏磁信号的贡献要大于衰减效应对漏磁信号的贡献,信号整体呈现增加趋势;但当宽度进一步增加时,衰减效应愈加明显,从而使得漏磁信号降低。

3.2.3 裂纹深度对漏磁信号的影响

保持裂纹长度10 mm、宽度0.2 mm不变,裂纹深度(即其埋藏在钢管壁厚中距离内壁的高度)分别取1 mm、3 mm、5 mm、7 mm和9 mm,计算其对应的磁通密度径向分量和周向分量分布曲线,结果如图14所示。由图可知,随裂纹深度的增大,漏磁信号明显增强。另外,由图14a可知,峰峰间距不随裂纹深度改变,而磁通密度周向分量的峰宽略有增加(见图14b)。

图14 不同裂纹深度的磁通密度径向分量和周向分量的分布Fig.14 Distribution curves of radial and circumferential components of magnetic flux density at different crack depths

磁通密度径向分量峰峰值和周向分量峰值随裂纹深度的变化关系如图15所示。可以看出,磁通密度径向分量峰峰值和周向分量峰值均随裂纹深度增加呈非线性增大,且两者变化趋势相似。

图15 磁通密度与裂纹深度的关系曲线Fig.15 Relation curve between magnetic flux density and crack depth

3.2.4 裂纹角度对漏磁信号的影响

取与管道轴向呈一定夹角的裂纹,保持裂纹长度10 mm、宽度0.2 mm、深度5 mm不变,分别取裂纹角度为0°、15°、30°、45°、60°、75°和90°,计算其相应的磁通密度径向分量和周向分量分布曲线,结果如图16所示。由图可知,裂纹与管道轴向之间的夹角越小(即裂纹取向越趋向于沿管子轴向方向),漏磁信号越明显。当裂纹角度为90°时(即裂纹沿管子周向方向),漏磁信号非常小,几乎与无缺陷时重合,说明此时几乎探测不到漏磁信号,实际检测时就会发生漏检,因此需要结合轴向励磁方法进行综合分析。

图16 不同裂纹角度下的磁通密度径向分量和周向分量分布Fig.16 Distribution curves of radial and circumferential components of magnetic flux density at different crack angles

4 结论及展望

基于漏磁检测技术原理,采用COMSOL软件,对周向励磁条件下的管道凹坑和裂纹缺陷漏磁场进行了仿真分析,结果表明:

(1)管道凹坑缺陷的半径和深度增加均使漏磁信号明显增大,且漏磁信号随凹坑深度增加呈线性增大,随凹坑半径增加呈凸函数非线性增大。

(2)距离磁极不同位置凹坑缺陷的漏磁信号形状基本一致,但缺陷离磁极越近,受背景磁场影响其信号越明显,畸变程度也越大。

(3)管道裂纹宽度和深度增加均使漏磁信号非线性增大,其中裂纹深度对漏磁信号的影响最明显,宽度对漏磁信号的影响相对较小。

(4)随着裂纹与管道轴向夹角的增大,漏磁信号逐渐减弱,当裂纹角度大于一定值后,无法有效检测漏磁信号。

(5)周向励磁漏磁检测技术对于检测和评定轴向导向缺陷具有潜在的优势。作为传统轴向励磁漏磁检测技术的补充,该技术的运用可有效提高缺陷检出率。国内关于周向励磁检测技术的研究相较于国外起步较晚,还有很多问题有待研究和解决,检测器的全面推广和应用还有一定距离。