加工装配误差影响下偏转射流压力伺服阀静态特性分析*

2022-04-02杨瀚浩葛声宏周振峰朱玉川

杨瀚浩,葛声宏,,周振峰,朱玉川

(1.南京航空航天大学 直升机传动技术国家级重点实验室·南京·210016;2.航空工业金城南京机电液压工程研究中心 航空机电系统综合航空科技重点实验室·南京·210061;3.中航工业南京伺服控制系统有限公司·南京·210032)

0 引 言

电液压力伺服阀是电液伺服控制系统的核心控制元件,在系统中起电液转换和功率放大的作用,在系统工作时它能把电信号转换成具有相应极性、成比例的负载压力的信号。相较于喷嘴挡板压力伺服阀与射流管压力伺服阀,偏转射流伺服阀可靠性更高、动态性能更好,在航空、航天、军事及工业领域中均有广泛的应用。

国内外学者对偏转射流伺服阀开展了诸多研究,在前置射流放大器流场建模与仿真、液动力计算、空化现象、冲蚀以及结构优化等方面取得了丰富的研究成果,还设计了以压电双晶片和磁致伸缩执行器为驱动机构的偏转射流伺服阀,进一步拓展了偏转射流伺服阀的应用领域。在压力伺服阀的研究方面,研究人员分析了阀芯回油结构尺寸和异常旋转对压力阀啸叫的影响,以及阀芯污染物卡滞对压力阀性能劣化的作用规律,由此可见滑阀放大器的结构参数对压力伺服阀的输出影响巨大。然而区别于流量伺服阀,压力伺服阀在滑阀放大器的设计上多采用带有压力控制容腔的三通阀结构,不同的滑阀结构使得现有的伺服阀仿真模型不能准确预测压力伺服阀的输出,这给压力伺服阀的结构设计和优化增加了难度。

综上所述,为了准确预测偏转射流压力伺服阀的输出性能,本文参考偏转射流伺服阀的理论模型,建立了偏转射流压力伺服阀的AMESim模型,并基于此模型研究了不同加工装配误差下的整阀静态特性差异,最后通过实验对仿真模型进行了验证。

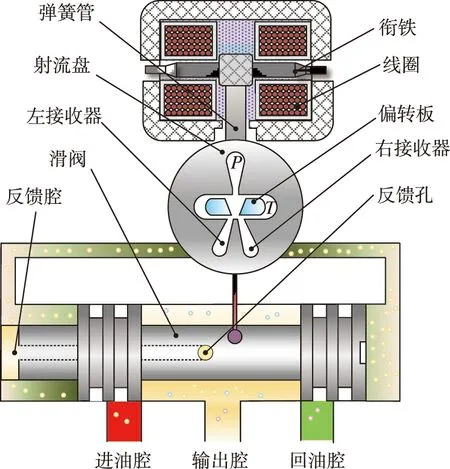

1 结构与加工装配误差形式

如图1(a)所示,偏转射流压力伺服阀由力矩马达、前置射流放大器和滑阀放大器组成。在滑阀放大器的设计上区别于常见的对称式四节流边结构,采用非对称式的双节流边滑阀结构,左侧带有压力反馈容腔,以实现压力的伺服控制。前置射流放大器由偏转板与射流盘构成,射流盘为圆形薄片状且开有“大”字形孔的结构,孔各端分别为供油口、回油口以及左右两接收器;偏转板为一开有V型导流槽的薄片,插入射流盘喷口与接收器之间的通道内。压力伺服阀的工作原理如下:

当伺服阀没有控制电流输入时,偏转板处于射流盘的中间位置,油液由进油口进入前置级流场,而后经V形导流口进入接收器,由于左右接收器接收油液的流量相等,故在左右压力腔内产生相等的压力;当线圈输入一定的控制电流时,在力矩马达的驱动下偏转板发生偏移,从而导致左右接收器接收油液的流量不等,因此左右接收器产生压差,进而控制滑阀的运动。当滑阀向左运动时,进油阀口打开,输出腔压力上升,输出腔通过阀芯上的反馈孔与反馈腔连通,因此反馈腔压力上升,进而推动阀芯向右运动;当滑阀向右运动时,回油阀口打开,输出腔压力下降即反馈腔压力下降,进而推动阀芯向左运动。最终阀芯回到中间位置,左接收器压力、右接收器压力和反馈腔压力形成力平衡,输出恒定压力。

在伺服阀的实际加工装配过程中,滑阀的阀芯阀套间会有径向间隙,往往还有很小的正的或负的重叠量,同时阀口工作边也不可避免地存在小圆角,因此本文将滑阀的加工装配误差定义成三种形式,轴向重叠、径向间隙以及加工圆角。如图1(b)~(d)所示,假设阀芯阀套的轴向重叠量为,进油阀口的径向间隙距离为,回油阀口的径向间隙距离为,进回油阀口的圆角半径均为。

(a)伺服阀结构示意图

2 仿真建模及分析

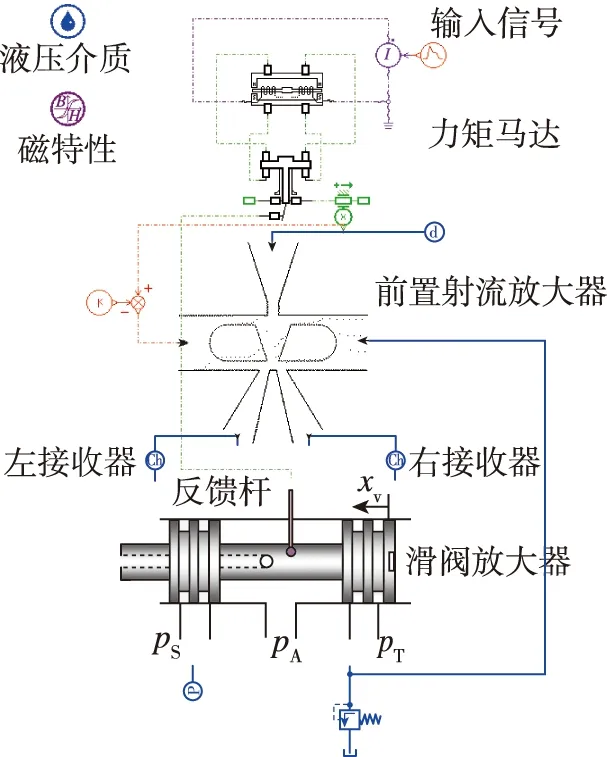

2.1 仿真模型

偏转射流压力伺服阀涉及电、磁、机、液等多物理场耦合,根据结构组成和工作原理,利用AMESim仿真平台提供的液压元件设计库、电磁元件设计库以及机械元件设计库,搭建整阀AMESim仿真模型如图2(a)所示。整阀模型包括力矩马达模块、前置射流放大器模块和滑阀放大器模块等,其中滑阀放大器模块的结构组成如图2(b)所示,由进回油阀口、左右接收器腔、反馈腔、负载腔及阀芯运动子模型构成。前置射流放大器模块采用AMESet二次开发建模,开发过程参考偏转射流伺服阀的数学理论模型。在仿真过程中,本文设置进回油阀口的AMESim子模型属性为带圆角和环形间隙的阀口,该子模型考虑了由加工圆角和径向间隙导致的阀口通流面积非线性变化以及缝隙流动情况。最后设置不同的轴向重叠量、径向间隙以及圆角半径参数,通过AMESim仿真研究了不同加工装配误差对偏转射流压力伺服阀静态特性的影响规律,整阀模型的仿真参数如表1所示。

(a)整阀AMESim模型示意图

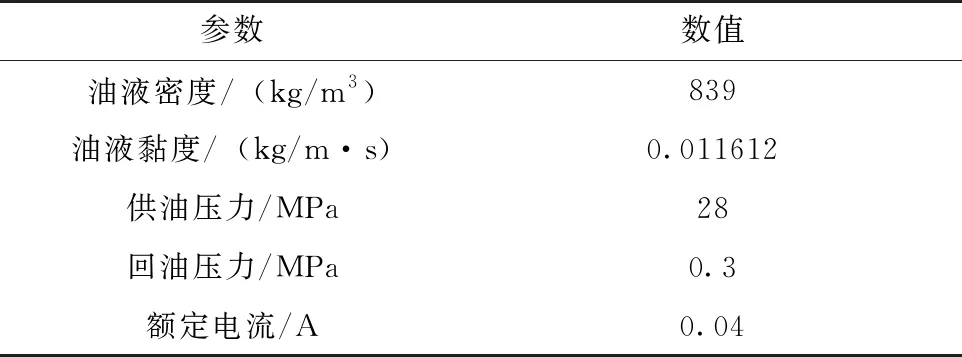

表1 偏转射流压力伺服阀仿真参数Tab.1 Simulation parameters of deflector jet pressure servo valve

2.2 仿真分析

压力特性曲线是分析压力伺服阀静态性能的重要曲线,而滞环、死区电流和最大输出压力是评价静态性能的重要指标。滞环是产生伺服阀输出压力的两电流之间最大差值与额定电流的百分比,死区电流是伺服阀零位附近不输出压力的最大电流。因此,本文给仿真模型输入0.02Hz、40mA的三角波信号,输出整阀压力特性曲线,分别改变偏转射流压力伺服阀的阀芯阀套轴向重叠量、径向间隙以及圆角半径,对比不同加工装配误差下的压力特性曲线的滞环、死区电流和最大输出压力的大小。

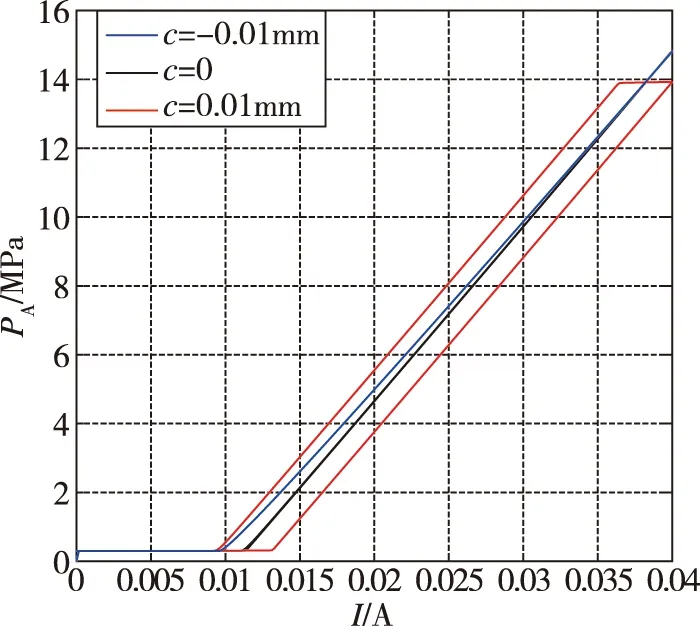

(1)轴向重叠量变化对整阀静态压力特性的影响

图3(a)所示为不同轴向重叠量下的整阀压力特性曲线,分析滞环和死区电流可知:

滞环:当重叠量从-0.01mm增大到0.01mm时,滞环从小于1%增大到8.8%。滞环受轴向重叠量变化的影响较为严重,负重叠和零重叠的阀滞环都较小,正重叠的阀滞环较大,分析其原因主要是滑阀从升压到泄压阀芯需要运动一段无效行程,从而导致压力输出和电流输入之间具有滞后性。

死区电流:当重叠量从-0.01mm增大到0.01mm时,死区电流从9.6mA增大到13.1mA,随着重叠量的增大,死区电流略有增大。

最大输出压力:当重叠量从-0.01mm增大到0.01mm时,最大输出压力从14.8MPa减小到14MPa。负重叠和零重叠的阀最大输出压力基本相等,而正重叠的阀随着重叠量的增大,最大输出压力不断减小。

(2)圆角半径变化对整阀静态压力特性的影响

图3(b)所示为轴向重叠量为0.01mm时,不同圆角半径下的整阀压力特性曲线,分析可知:

滞环:当圆角半径从0增大到0.02mm时,滞环从8.8%增大到10.7%,滞环呈不断增大的趋势。

死区电流:当圆角半径从0增大到0.02mm时,死区电流几乎不变。

最大输出压力:当圆角半径从0增大到0.02mm时,最大输出压力从14MPa减小到13.8MPa。圆角半径的增大会减小压力阀的最大输出压力,但减小幅度不大。

(a)轴向重叠量的影响

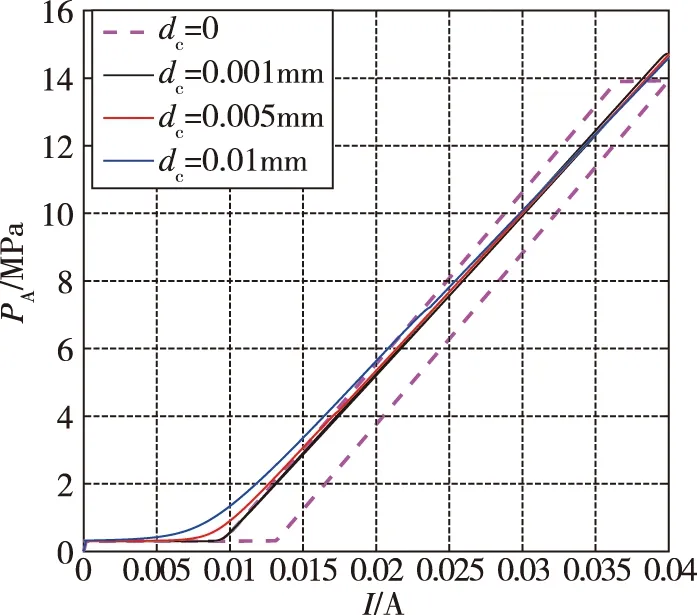

(3)径向间隙变化对整阀静态压力特性的影响

图4所示为轴向重叠量为0.01mm时,不同径向间隙下的整阀压力特性曲线,这里主要分析进回油侧阀口径向间隙距离相等的情况,即==。

图4 径向间隙影响下的压力特性曲线Fig.4 Pressure characteristic curves under the influence of radial clearance

滞环:当径向间隙从0增大到0.001mm时,滞环从8.8%降到1%,由此可见,径向间隙的存在会使得正重叠压力阀的滞环大幅下降,分析其原因主要是径向间隙的泄漏使得压力阀响应变快,压力输出随输入的滞后显著降低。因此,由于加工装配过程中存在的滑阀间隙,正重叠的阀实际上也能满足压力阀滞环的要求。而当径向间隙再从0.001mm增大到0.01mm时,滞环几乎不变。

死区电流:当径向间隙从0增大到0.01mm时,死区电流从13.1mA一直减小到3mA。同时值得注意的是,由于径向间隙的存在,压力特性曲线的转折段呈现非线性,且非线性段随着径向间隙的增大而增大。非线性的输出压力严重影响了压力伺服阀的输出性能,同时非线性段的存在也使得死区电流大幅减小,造成伺服阀在零位附近就有压力输出,这在某些压力伺服控制场合是不被允许的(例如飞机机轮刹车),因此在压力伺服阀的设计与加工过程中需要格外注意。

最大输出压力:当径向间隙从0增大到0.01mm时,最大输出压力从14MPa增大到14.8MPa。因此,径向间隙的增大一定程度上可以加大压力阀的最大输出压力。

3 实验研究

3.1 实验系统

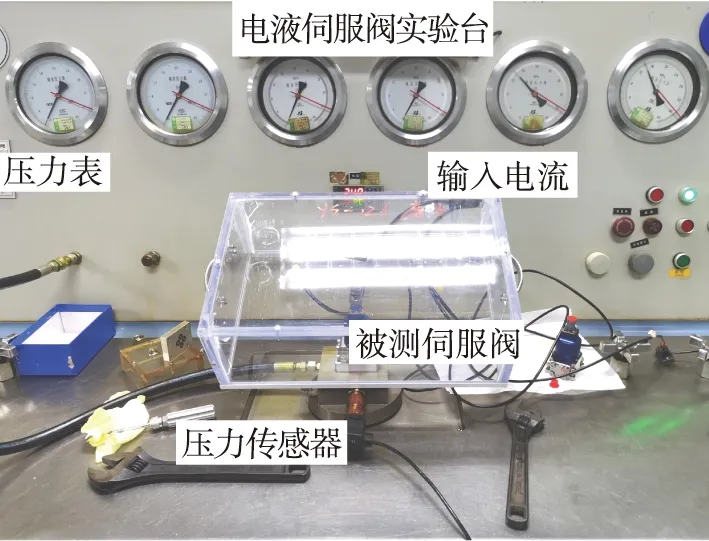

通过搭建实验系统开展偏转射流压力伺服阀整阀静态特性实验,实验系统如图5(a)所示,分别对压力阀1和压力阀2进行实验,测试不同压力阀的静态性能。由于实际加工装配误差的存在,每个压力阀的静态特性都会有差异,通过实验数据与仿真结果的对比,验证了仿真模型及仿真结果的准确性。

3.2 实验结果

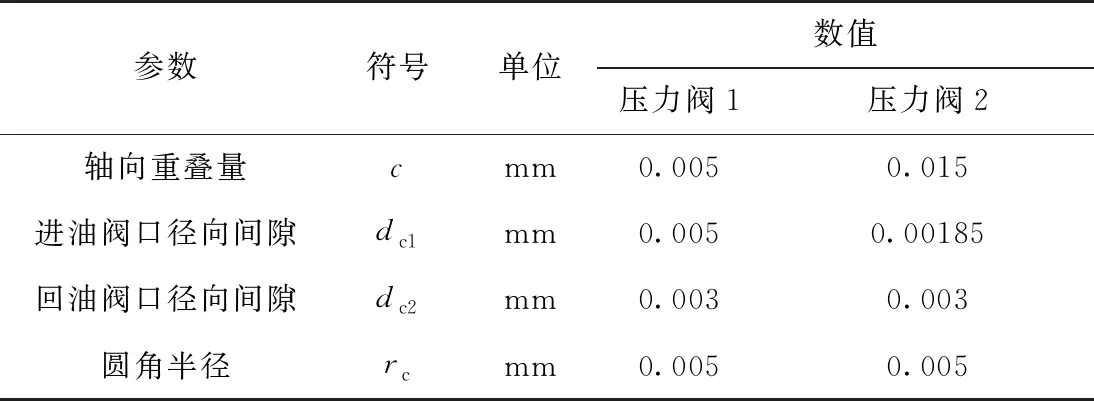

被测压力阀1和压力阀2皆为正重叠阀,供油压力为21MPa,回油压力为0.3MPa,工作介质为航空液压油。给力矩马达线圈输入0.02Hz、40mA的三角波信号时,实验得到的压力特性曲线如图5(b)所示,同时通过AMESim仿真得到压力阀1和压力阀2的压力特性曲线,同样绘制在图5(b)中。仿真设置的加工装配误差参数如表2所示。

(a)实验系统组成

表2 偏转射流压力伺服阀加工装配误差仿真参数Tab.2 Simulation parameters of machining and assembly error of deflector jet pressure servo valves

滞环:压力阀1的滞环为1.33%,压力阀2的滞环为3.15%。根据前面的分析可知,压力阀的滞环主要受轴向重叠量影响较大,因此推测压力阀1的轴向重叠量小于压力阀2。

死区电流:压力阀1的死区电流为5.5mA,压力阀2的死区电流为6.8mA。此外,压力阀1的非线性段较长。根据前面的分析可知,死区电流和压力非线性段受径向间隙的影响较大,因此推测压力阀1的径向间隙大于压力阀2。

最大输出压力:压力阀1的最大输出压力为11.4MPa,压力阀2的最大输出压力为10.5MPa。根据前面的分析可知,最大输出压力随着轴向重叠量的增大而减小,随着径向间隙的增大而减小,因此推测压力阀1的轴向重叠量较小或径向间隙较大。

通过AMESim仿真结果和实验数据的对比可知,压力阀1和压力阀2的仿真结果基本与实验一致,同电流下输出压力最大差值为0.37MPa。由于在仿真模型中考虑了滑阀轴向重叠量、径向间隙和加工圆角的影响,同时分析表2中的仿真参数可知,压力阀1的轴向重叠量小于压力阀2,径向间隙大于压力阀2,证实了前面的分析,也侧面证明了考虑加工装配误差影响的模型能够更准确地模拟压力伺服阀的真实性能,可为后续偏转射流压力伺服阀的优化设计奠定基础。

4 结 论

1)本文基于AMESim平台搭建了偏转射流压力伺服阀的仿真模型,通过不同压力阀的对比实验研究了不同加工装配误差对整阀静态特性的影响规律,经实验验证仿真模型能够较为真实地模拟加工装配误差下的压力伺服阀输出特性,为偏转射流压力伺服阀的设计和优化提供参考。

2)当压力伺服阀的重叠量从-0.01mm增大到0.01mm时,滞环从小于1%增大到8.8%,死区电流从9.6mA增大到13.1mA。其中滞环受轴向重叠量变化的影响较为严重,负重叠和零重叠的压力阀滞环都较小,因此零重叠和负重叠的压力阀具有更好的响应,在压力阀设计时可以优先选用。

3)径向间隙的存在使得正重叠压力伺服阀的滞环和死区电流都大幅下降,因此正重叠的阀实际上也能满足压力阀滞环的要求。而当径向间隙再从0.001mm增大到0.01mm时,滞环几乎不发生变化,死区电流继续从8.8mA减小到3mA。同时值得注意的是,径向间隙过大容易造成压力特性曲线的转折段呈现非线性,严重时会影响压力伺服阀的输出性能。