电液伺服阀衔铁组件综合性能检测及应用*

2022-04-02王晓露江金林鲜亚平蒯佳祺

王晓露,江金林,鲜亚平,蒯佳祺,陆 旻

(1.上海航天控制技术研究所·上海·201109;2.上海伺服系统工程技术研究中心·上海·201109)

0 引 言

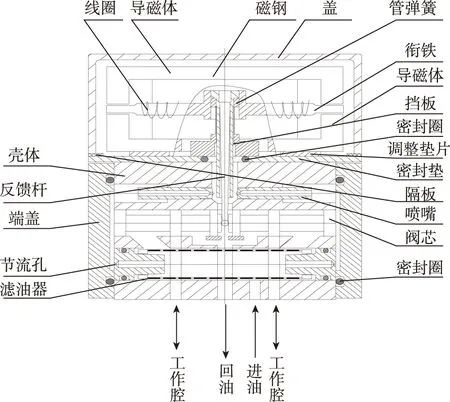

电液伺服控制集机械、电子、液压、传感与控制等多学科于一体,目前已成为控制领域的重要组成部分,具有抗负载能力强、控制精度高、响应速度快等优势。在电液伺服控制系统中,电液伺服阀是一个复杂的机电液一体化元件,起到连接电气部分及液压部分的作用。图1所示为常见的双喷嘴挡板伺服阀基本结构,其简单的工作原理为:当外界电流信号输出力矩马达线圈后,处在磁场中的衔铁受到力的作用偏转一个角度,同时挡板也偏摆一个相应的角度,偏摆的结果使得两喷嘴与挡板之间的距离发生变化,比原间隙小的,喷嘴阻力大,喷嘴前腔的压力升高,反之则降低。这样使作用在阀芯两端的油液压力存在一个差值,这一压力差推动阀芯运动,使伺服阀输出负载压力。

图1 常见喷嘴挡板伺服阀结构原理图Fig.1 Structure and mechanism diagram of flapper-nozzle servo valve

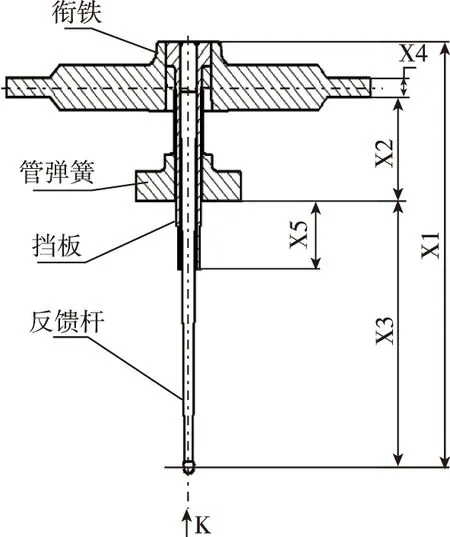

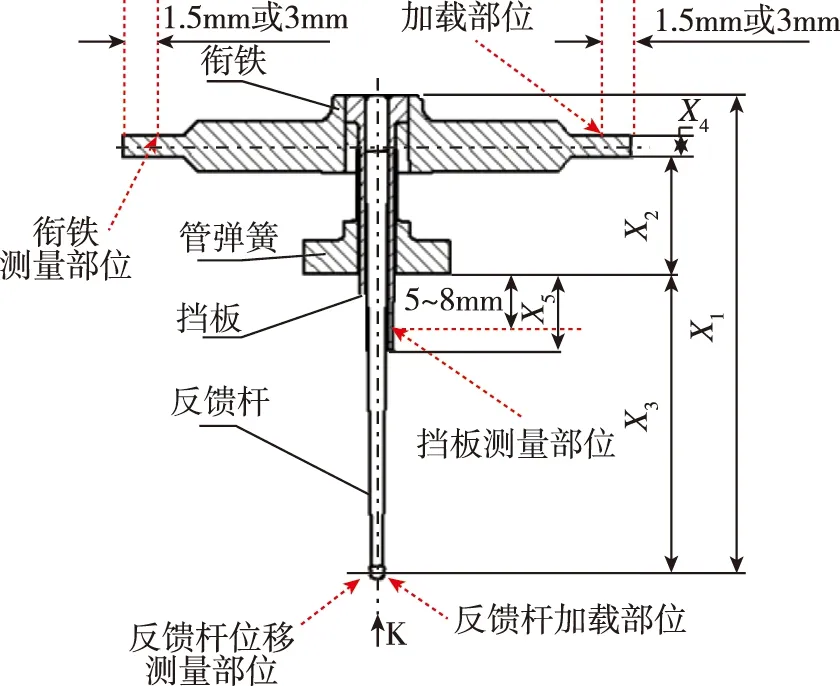

衔铁组件作为电液伺服阀的关键部件,其性能直接关系到整个电液伺服阀及其控制系统的控制精度和响应速度,也直接影响整个系统的可靠性及寿命。常见电液伺服阀衔铁组件主要由衔铁、管弹簧、挡板及反馈杆四部分组成,如图2所示,其中挡板与反馈杆、管弹簧与挡板通过过盈方式连接,此外衔铁、挡板及管弹簧同样采用过盈方式连接。由于其形状的非规则性,这为衔铁组件的综合性能测量增加了难度。

图2 衔铁组件示意图Fig.2 Armature assembly diagram

国内对衔铁组件的研究主要集中在衔铁组件的压装、过盈联接分析、振动特性及啸叫等。大连理工大学胡菊云通过有限元分析软件 ANSYS Workbench ,分析了衔铁组件各组成零件间参数对衔铁组件压装力的影响规律,从而确定衔铁组件各组成零件间过盈量的范围。上海航天控制技术研究所熊美等基于厚壁圆筒过盈配合原理,通过对零件材料的屈服极限进行理论分析计算,确定了合理过盈量范围,该方法解决了装配时经常出现的组件压配变形、平行度等指标超差等问题。李松晶等对伺服阀力矩马达衔铁组件的振动特性进行了分析,提出了消除射流流场中与衔铁组件固有频率相接近的压力脉动激励信号,可防止衔铁组件共振的发生。哈尔滨工业大学刘海茹通过分析测量环境下衔铁组件组合刚度与弹簧管、反馈杆刚度的关系,并与力矩马达中衔铁组件综合刚度进行对比,确定了衔铁组件综合刚度的测量方案。

国外在对衔铁组件研究方面,J.Watton总结出了高频振动产生的条件;S.Ziada通过一系列试验研究,验证了压力脉动是直接导致衔铁组件自激振动的原因;T.Nishiumi等提出了用算法的方式抑制伺服阀振动,为振动抑制提供了一条可行途径;A.Glaun通过分析流体振动的原因及类型,提出了相应的抑振措施。

上述理论及试验研究并未结合电液伺服阀衔铁组件实际工况进行分析,因此围绕衔铁组件形状的非规则性,需有针对性地开展衔铁组件综合性能检测装置研究。通过装置软硬件设计获得衔铁组件综合性能参数,并利用其进行不同衔铁组件对比试验。试验结果表明,通过对衔铁组件综合性能参数的有效控制为伺服阀啸叫振动抑制提供了新途径,还为衔铁组件批生产的质量控制提供了装备支撑。

1 电液伺服阀衔铁组件运动机理

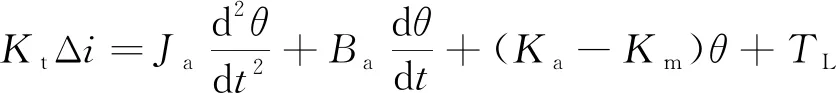

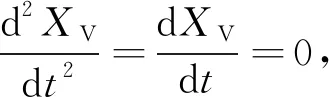

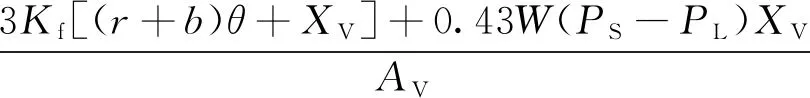

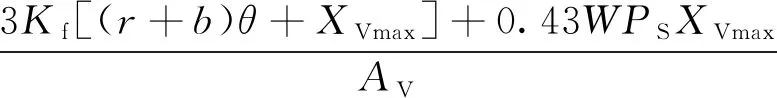

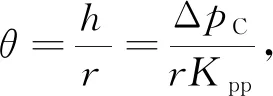

图3所示为常见电液伺服阀衔铁组件运动机理示意图,工作状态下衔铁组件静态力矩平衡方程为

图3 衔铁组件转动示意图Fig.3 Armature assembly rotation diagram

)+Δ+(+)Δ

(1)

其中,为衔铁组件综合刚度;Δ为输入电流;为管弹簧的刚度系数,为磁弹簧的刚度系数,(-)为力矩马达的净刚度,为了保证阀的稳定性和力矩马达能正常工作,必须使>;为挡板偏转角度;为衔铁组件回转中心到喷嘴中心轴线的距离;为喷嘴挡板的流量系数;为喷嘴挡板的零位间隙;为供油压力;为反馈杆的刚度;为喷嘴孔中心至反馈杆球心的距离;Δ为前置级压差;为喷嘴孔面积;Δ为阀芯位移变化量。

力矩马达总力矩在克服衔铁运动时的各负载,主要体现在衔铁的电磁力矩与惯性力矩、阻尼力矩、管弹簧力矩及负载力矩相平衡

(2)

式中,为衔铁组件活动部分的转动惯量;为衔铁的机械支撑和负载的黏性阻尼;为作用在衔铁组件上的负载力矩,=+,为双喷嘴液动力形成的力矩,为反馈杆形成的力矩。所以力矩马达平衡方程为

(3)

负载力矩为喷嘴液动力形成的力矩和反馈杆形成的力矩,其表达式为

(+)+(+)

(4)

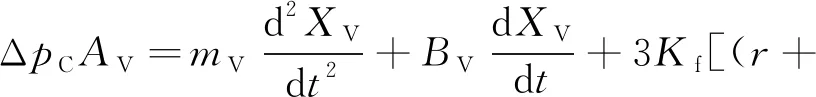

再由阀芯的力平衡方程(忽略阀芯摩擦力)可得

)+]+043(-)

(5)

Δ=

(6)

当阀芯达到最大行程时,前置级的压差最大。

Δ=

(7)

每个反馈杆作用在阀芯的最大力为=(+)+;

每个反馈杆产生的最大力矩为=(+)+(+)。

当输入电流为额定电流时,阀芯行程最大,前置级压差也达到最大,此时力矩马达最大输出力矩为

=(-)++

(8)

该力矩为每个力矩马达输出最大额定力矩。由式(1)~式(8)推导过程,可得以下两点结论:

1)衔铁组件在实际工作中会受到电磁力矩的作用,促使挡板发生偏转,偏转后挡板左右输出腔压力不等,由此造成阀芯运动,阀芯运动过程中会拖动衔铁组件反馈杆运动。

2)针对特定的电液伺服阀产品,因额定电流与额定流量已知,由此产生的电磁力矩与阀芯位移量大小已知,通过在衔铁一端施加特定力值可模拟衔铁组件在工作过程中受到的电磁力矩;通过在反馈杆球头端施加特定位移值可模拟衔铁组件在工作过程中的球头位移。最后通过上述公式推导计算,可获得衔铁组件的综合性能。

2 电液伺服阀衔铁组件综合性能检测装置设计

前文通过公式推演为衔铁组件综合性能检测提供了一个有效思路,即以外部力及位移加载的方式模拟衔铁组件实际工作过程中受到的力和位移大小。通过衔铁组件综合性能检测装置研制,可获得衔铁组件在额定工作条件下的综合性能参数,下文就伺服阀衔铁组件综合性能检测装置原理及组成作详细介绍。

2.1 伺服阀衔铁组件综合性能检测装置原理设计

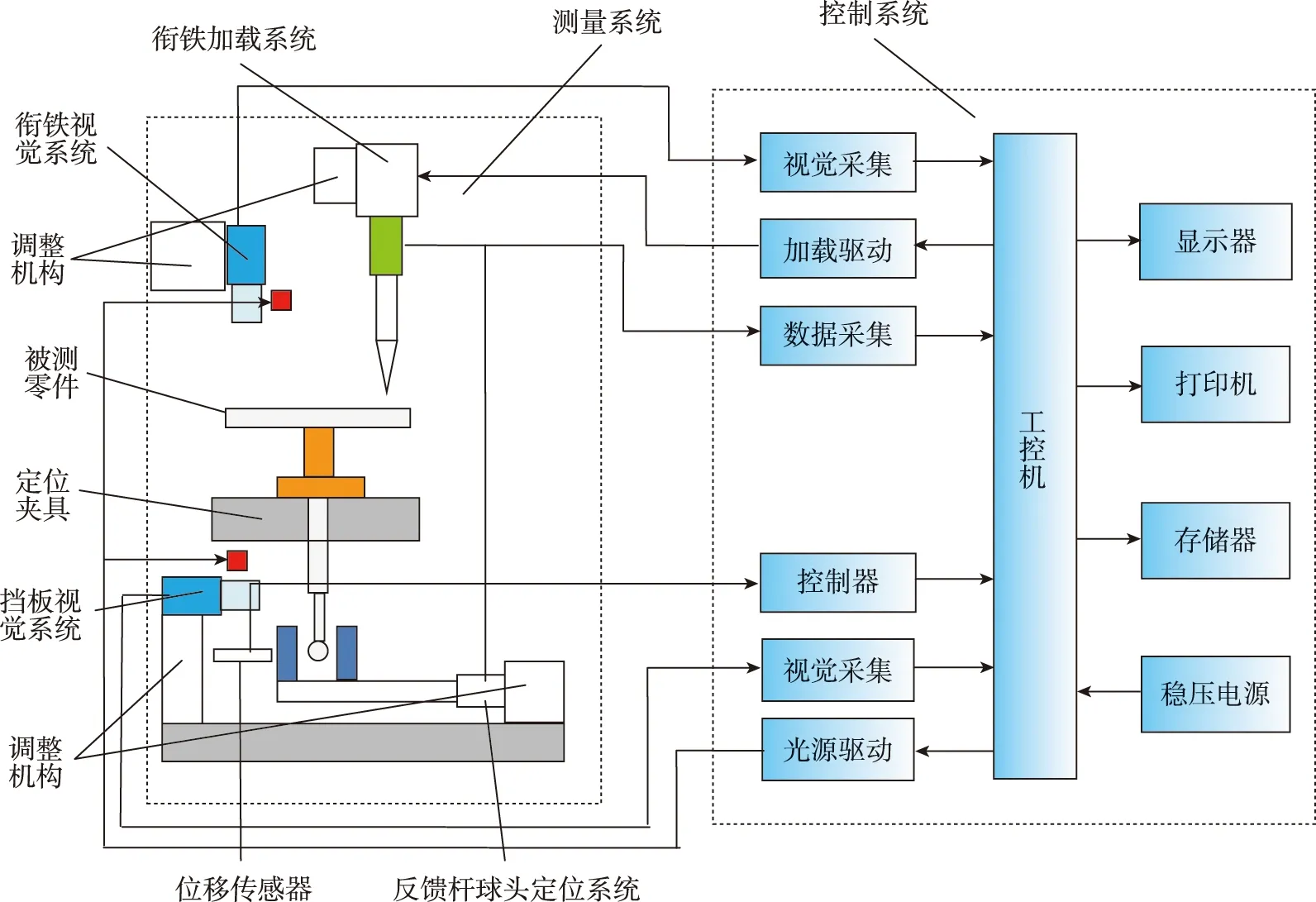

图4和图5所示分别为伺服阀衔铁组件综合性能检测装置原理示意图及加载与测量示意图,该装置由测量系统和控制系统两部分组成。测量系统由定位夹具、调整机构、反馈杆球头加载定位系统、挡板视觉系统、衔铁视觉系统、衔铁加载系统等单元组成,控制系统由数据采集卡、光源驱动卡、加载驱动卡、视频采集等组成。根据测量功能,测试台分为衔铁位移及衔铁载荷检测、挡板位移检测和反馈杆球头位移及球头载荷检测三部分。其中对衔铁位移和挡板位移采用视觉检测系统实现二者位移的非接触测量,衔铁、球头载荷检测均采用高精度测力传感器实现,球头位移检测采用非接触式的光学位移检测系统来完成,最后通过综合计算得出衔铁组件综合性能。

图4 衔铁组件综合性能检测装置原理图Fig.4 Principle diagram of comprehensive performance testing device for armature assembly

图5 衔铁组件加载与测量示意图Fig.5 Loading and measuring diagram of armature assembly

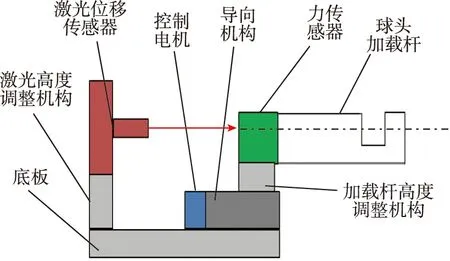

2.2 反馈杆球头加载定位系统设计

反馈杆球头加载定位系统由导向机构、力传感器、球头加载杆、激光位移传感器等几部分组成,如图6(a)所示。反馈杆球头位移加载前可先调节加载杆高度,调整机构使得反馈杆球头位于加载杆的合适位置,并调节激光位移传感器调整机构使激光位移传感器处于合适的高度位置。球头加载定位系统由于采用非接触式光学位移传感器,测量精度高,避免了接触式测量时对球头产生的额外作用力,提高了加载力测量的精度。此外激光位移传感器布置于加载头后端,通过高度调整机构使得激光位移传感器光轴和球头球心处于同一水平线上,有效消除了测量误差,如图6(b)所示。

(a)反馈杆加载定位示意图

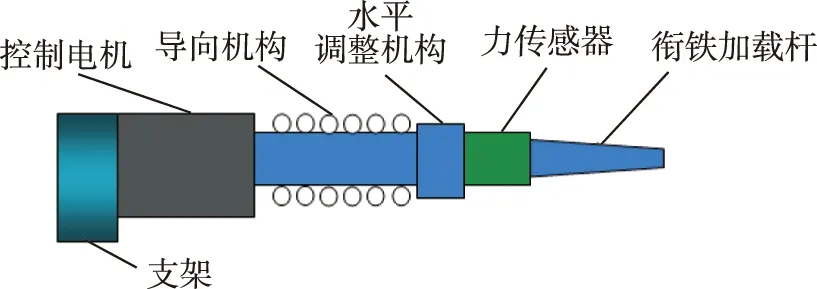

2.3 衔铁自动加载系统设计

为了保证整个测量系统的稳定性和可靠性,提供重复测量精度,避免人工干扰带来的测量误差,加载过程应优先采用自动加载方法。整个自动加载系统由衔铁加载杆、力传感器、导向机构、水平调整机构、控制电机和支架等组成,如图7所示。具体加载原理为:先调节水平调整机构使得加载杆位于衔铁加载部位的正上方,此时加载杆与衔铁不接触,力传感器输出为0,然后电机驱动导向机构对衔铁进行加载。

图7 衔铁自动加载系统设计Fig.7 Design of armature automatic loading system

2.4 视觉系统设计

视觉系统的主要功能是实现衔铁位移和挡板位移的非接触、高精度测量。视觉系统主要由三维调整机构、光源、镜头、转接镜筒和摄像机组成,如图8所示。

图8 视觉系统设计Fig.8 Visual system design

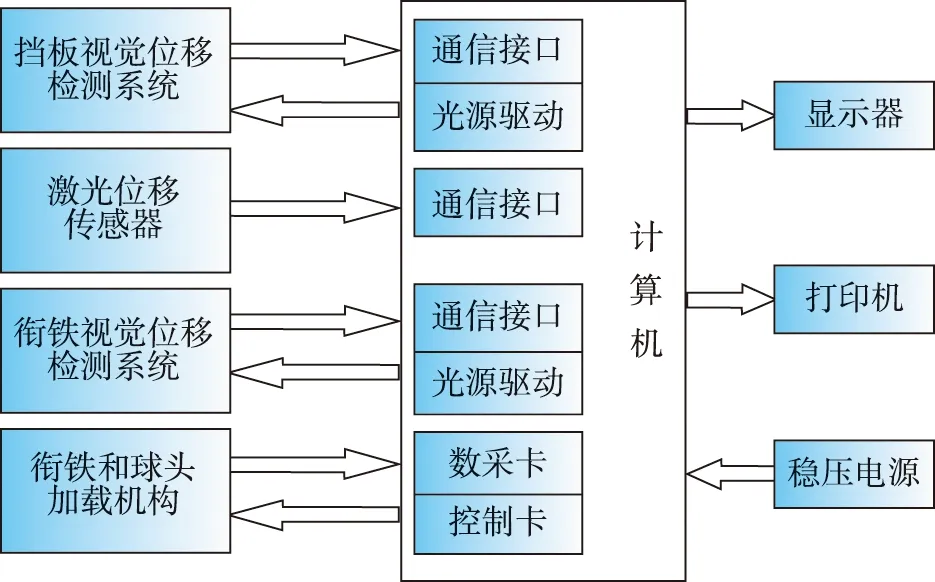

2.5 控制系统及软件设计

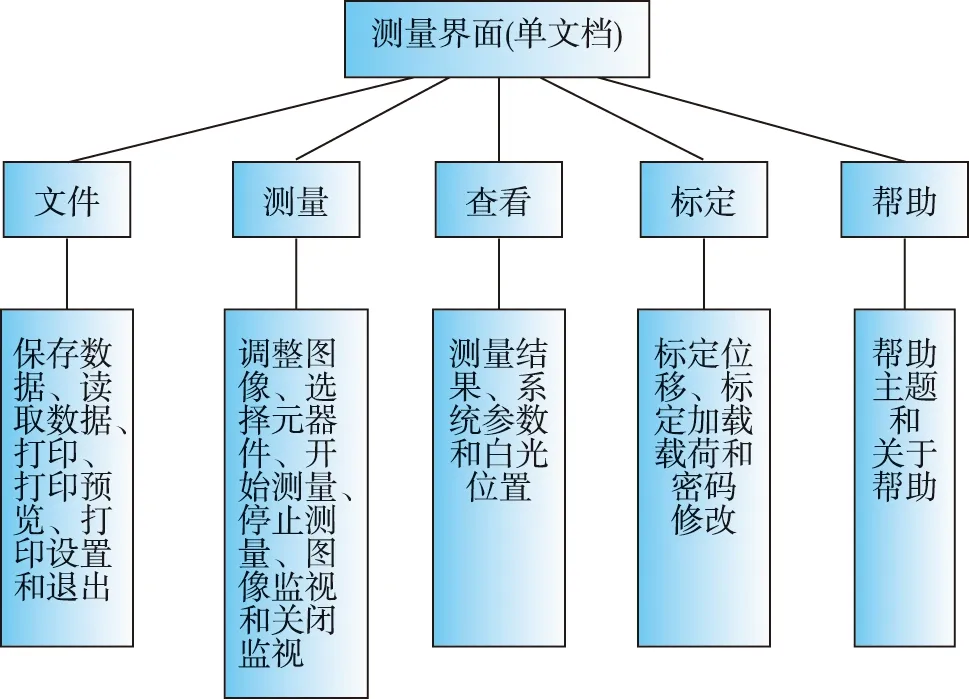

整套装置的控制系统及软件设计涵盖衔铁组件综合性能测量过程:包括衔铁、反馈杆加载机构的控制,挡板、衔铁位移检测机构的数据采集,以及数据处理、计算、显示、存储、打印等,如图9和图10所示。通过人机界面可以进行启动测量和停止测量功能,手工安装被测衔铁组件后,启动测量,选择测量选项,系统通过控制力加载及测量、测量机构、图像采集处理等进行相关运算,取得测量结果,并将测量结果显示于用户界面。图11所示为最终研制的伺服阀衔铁组件综合性能检测装置实物图。

图9 衔铁组件综合性能测量系统设计Fig.9 Design of measurement system for comprehensive performance of armature assembly

图10 衔铁组件综合性能测量系统软件界面示意图Fig.10 Software interface sketch of armature assembly’s comprehensive performance measurement system

图11 衔铁组件综合性能检测装置实物图Fig.11 Testing device for comprehensive performance of armature assembly

3 伺服阀衔铁组件综合性能检测装置试验研究

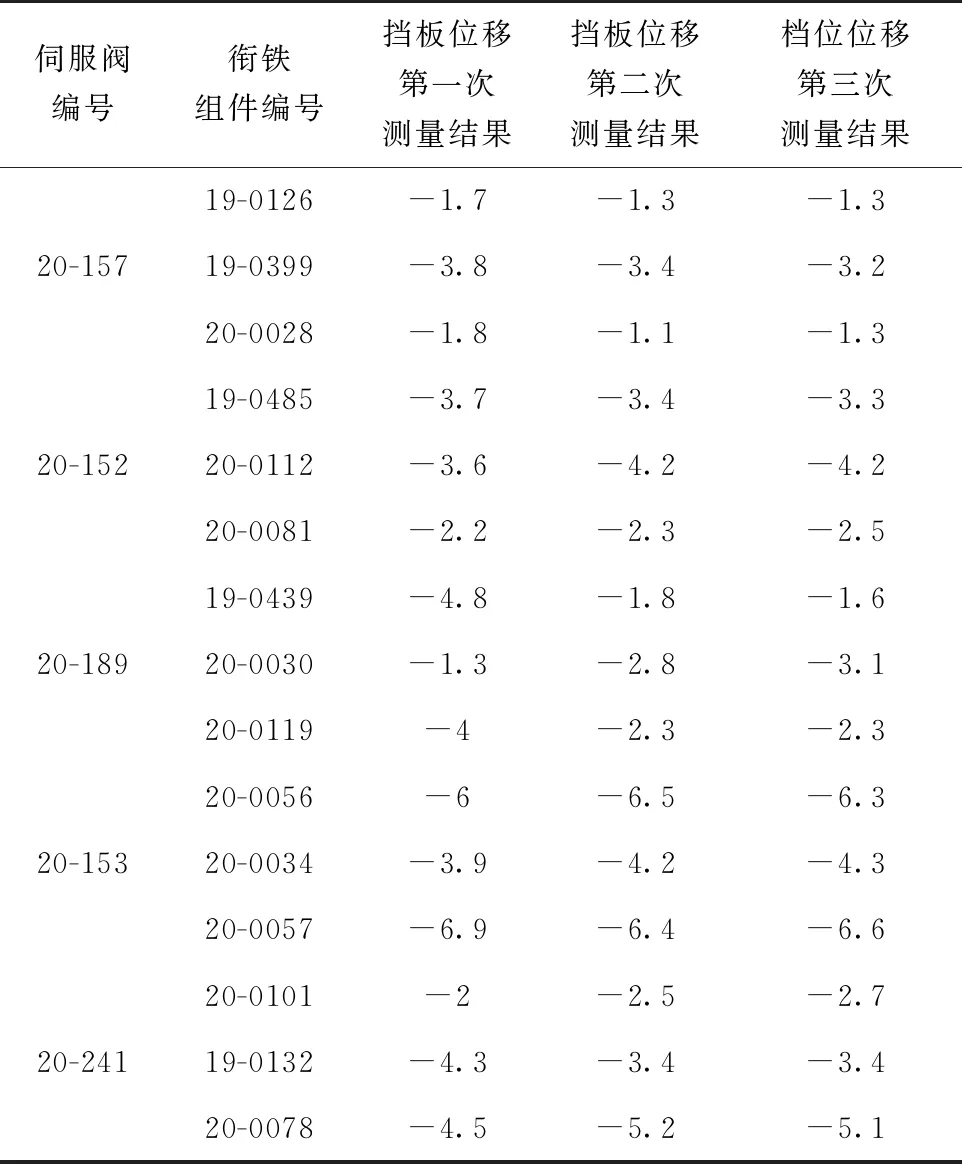

为定量衡量伺服阀衔铁组件综合性能检测装置研制的有效性,取某批次伺服阀衔铁组件加载过程挡板位移性能测试数据,如表1所示。为尽量降低测量误差,采用多次测量的方式,测试过程中按照该衔铁组件实际最大摆动工况进行力和位移加载,并测量不同衔铁组件在加载完成后的挡板位移大小。测量完成后将各衔铁组件安装成单马达及整阀再进行液压测试台性能检测。

表1 衔铁组件挡板位移测量结果表(单位:微米)Tab.1 Measurement result sheet of armature assembly flapper displacement (unit:μm)

根据上述5只伺服阀衔铁组件安装成单马达和整阀的检测结果,可以得到如下结论:

1)不同衔铁组件在相同加载力条件下测得的挡板位移量比较离散,且大部分衔铁组件的数值较低。分析其原因可能与反馈杆刚度、管弹簧刚度、衔铁组件各零件之间的压配参数等有关。

2)衔铁组件综合性能检测装置测量的挡板位移量与单马达和整阀性能之间存在一定的对应关系,除表1罗列的5只伺服阀测量结果外,通过大量伺服阀衔铁组件测量结果表明,挡板位移过小时(数值范围处于0 ~2μm之间),安装成单马达测试过程中容易引起衔铁组件谐振现象;挡板位移较小时(数值范围处于2 ~4μm之间),安装成整阀性能测试过程中容易引起整阀谐振现象;挡板位移较大时(数值范围高于4μm 时),安装成单马达及整阀后,谐振现象基本消失。

3)对同一衔铁组件的多次测量结果表明,多次测量的数据偏差较小,表明衔铁组件综合性能检测装置数据的一致性较好,可用于后续伺服阀衔铁组件生产过程量化性能测试。

4 结 论

本文围绕衔铁组件形状的非规则性,有针对性地开展了衔铁组件综合性能检测装置研制,通过软硬件设计获得了衔铁组件综合性能参数,并利用其进行不同衔铁组件对比试验。试验结果表明,通过衔铁组件综合性能参数的有效控制为伺服阀啸叫振动抑制提供了新途径,还为衔铁组件批生产的质量控制提供了装备支撑。