Ni-C离子注入316L不锈钢表面硬度与耐蚀性能的研究

2022-03-29邵黎军毛向阳

张 超,邵黎军,毛向阳

(1.南京工程学院材料科学与工程学院,江苏 南京 211167;2.江苏共昌轧辊股份有限公司,江苏 无锡 214405)

引 言

由于传统化石能源的日益消耗且加剧了环境污染,人们对新能源的研发及投入应用越来越迫切。不锈钢在海洋工程、医疗器械和发电站以及车载能源等行业得到了越来越广泛的应用。人类想要更好地开发利用海洋资源,就需要研制出更加先进的能够在海水中进行持续作业的海洋装备,因此这些装备不可避免的受到海水环境的腐蚀,加之很难对处于海水中的零部件使用润滑剂进行润滑保护,所以这将造成材料磨蚀损伤,亟待采用表面改性方法对不锈钢进行有效的保护来提高其使用寿命。

目前,不锈钢依旧经历着快速发展,使用量逐年递增。但由于不锈钢材料使用环境多数比较特殊,其中磨损、外加载荷以及其它因素之间的相互作用使不锈钢材料的寿命大为缩短。在众多应用领域中,腐蚀失效是不锈钢材料的主要失效形式,我国每年金属产量的30%以上都由腐蚀作用而损耗,成为影响我国经济发展的重大因素之一[1]。当不锈钢处于腐蚀环境时,氧化膜会腐蚀介质与不锈钢隔开。即使氧化膜由于外界因素发生破坏,也可以由合金中的铬与腐蚀环境中的氧重新反应生成。显然,当不锈钢处于非氧化性的高温介质中时氧化膜在遭遇破坏后便难以继续形成,所以在这种情况下不锈钢的腐蚀情况严重。研究发现,当温度未超过临界点蚀条件时,不锈钢表面形成的钝化膜能够有效的保护基体,然而一旦温度上升至超过临界点蚀温度时不锈钢表面便会由于钝化膜的破坏继而发生点蚀现象。近年来,含氮不锈钢以其优异的耐蚀性能以及机械性能得到了广泛关注,316L不锈钢钝化膜在高温高盐环境中的破坏以击穿产生点蚀为主,随着溶液pH值降低,点蚀电位变得更负,被动范围变窄。较低的pH会加剧点蚀敏感性,使被动膜从被动状态变为活性状态,导致不锈钢更严重的腐蚀[2-3]。刘翼等[4]研究电化学充氢对316L不锈钢钝化膜的影响,发现充氢使得316L不锈钢的耐蚀性降低。唐娴等[5]利用电化学测试了含Cl-溶液中浓度对316L不锈钢的腐蚀行为影响,发现随浓度增加,316L不锈钢钝化层的电阻变大,耐蚀性增强。不锈钢钝化层由基体与氧气等反应生成,所以不锈钢的化学成分决定了钝化层的结构和成分,也就决定了不锈钢的耐蚀性。316L不锈钢的自腐蚀电位随着溶液温度升高而下降,钝化区面积减小的同时自腐蚀电流增加,且腐蚀速率只受离子在溶液中移动速率的控制。有研究显示不锈钢的接触电阻值取决于铬以及钼元素的含量,不锈钢钝化过后也会增加其表面的接触电阻值。钼元素形成难溶于水的氧化物增加了316L氧化膜对基体的保护作用,从而使得316L不锈钢表现出更优异的抗氧化性能[6]。表面镀层是指利用一定表面改性方法使不锈钢表面生成具有良好导电性以及耐蚀性的镀层[7-8]。冯军等[9]采用热浸镀的方法在316L不锈钢表面获得了30 μm的铝层,其厚度随着热浸镀时间先增加后减少,氧化铝膜与基体结合良好,显著提高了316L不锈钢耐蚀性。纪波等[10]对不锈钢进行化学镀获得Ni-P层,316L不锈钢Ni-P镀层发生的腐蚀为均匀腐蚀,200℃热处理Ni-P镀层和静态的腐蚀速率相近,随着介质温度的不断提高,Ni-P镀层的冲刷腐蚀速率明显增加到接近于冲刷腐蚀速率,实验证明在316L不锈钢的表面镀Ni-P层的同时如果采用适当的热处理工艺,能够有效的提高材料的抗冲刷腐蚀性能。郭建章等[11]在进行316L不锈钢化学镀镍的同时用超声加以辅助,获得了具有组织细小且致密的高质量表面,较之传统化学镀不锈钢镀层的硬度为基体的2倍,盐酸环境下的电化学测试表明超声辅助化学镀较之传统化学镀对镀层耐蚀性有着明显的改善。李阳等[12]采用点解活化-冲击镀镍得到的Ni/Pb-Ni膜比阳极活化获得的Pb-Ni膜具有更高的硬度和较低的孔隙率,与基体结合力也大为提升,从而显著提高了316L不锈钢在酸性环境下的使用寿命。陈威[13]对316L不锈钢表面进行超音速火焰喷涂获得了具有不同纳米CeO2添加量的涂层,纳米CeO2的添加使得涂层具有细晶结构且得到净化,与基体的结合强度提高,1%的纳米CeO2添加量时可以得到具有优良综合性能的复合涂层。Dikici等[14]在对SS316L不锈钢冷喷涂涂层进行退火处理,不仅消除了涂层中的各向异性,且发现涂层的硬度和孔隙率值随着热处理温度的增加而不断降低,在250~500℃范围内,涂层的孔隙率没有大的变化,更好的粒子结合和更低孔隙率的情况下涂层耐腐蚀性能更好。然而上述表面处理手段中涂层依然存在一定孔隙,不锈钢点蚀现象依然存在。

为进一步提高不锈钢的耐蚀性,当Feng等[15]、张延娜等[16]采用离子注入手段,将碳元素注入到316L不锈钢基体,其中,不锈钢中铬元素能够提高其耐蚀性,C与Cr会由于强烈的化学亲和力而反应生成复杂的碳化物,所以碳元素的存在会降低不锈钢材料固溶体中的铬元素含量。不锈钢的耐蚀性会随着碳元素含量的增加而降低,因为上述结论的前提条件时保持物相状态的平衡,所以采用离子注入进行表面改性在很大程度上解决了这一问题,前面曾提到可以在非平衡状态下使碳元素富集于不锈钢表面。石墨材料的导电性优良而且化学惰性高,有研究表明,当碳元素经过离子注入会在表面形成CC键,最高可使不锈钢表面含碳量达到85%以上。所以选取碳元素作为一种离子注入元素来提高316L不锈钢作为双极板的表面导电性以及耐蚀性能使一种确切可行的方法。镍是一种具有良好耐蚀性的金属,镍元素通过与铬元素共同作用可以明显提高不锈钢耐腐蚀性,而且在腐蚀介质环境下能够使不锈钢的钝化区范围扩大。对于一般不锈钢而言,在基体与钝化层分界处存在的富镍层能够有效保护铁以及铬不受外界环境快速腐蚀。

本文拟对316L不锈钢采用离子注入技术进行表面改性,使用电化学腐蚀测试、表面微观形貌观察、能谱分析以及纳米压痕等分析测试技术探究不锈钢样品进行离子注入后表面微观结构和表面化学成分的变化,揭示其耐蚀机制。

1 实验材料及方法

1.1 实验材料

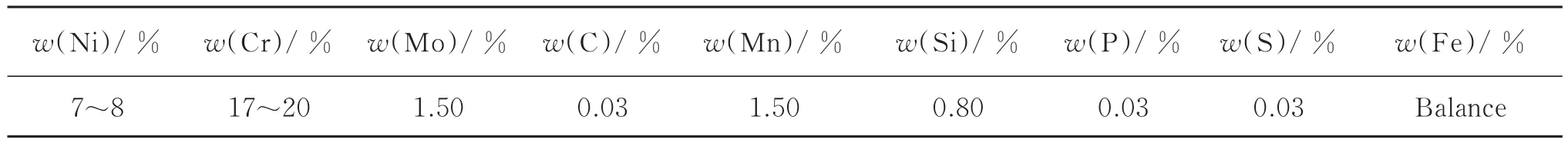

本研究使用的实验材料为316L不锈钢。其化学成分如表1所示。

表1 316L不锈钢的化学成分

采用线切割将316L不锈钢板材制成直径为14 mm,厚度为5 mm的圆柱形试样。首先用洗涤剂清洗线切割后产生的油污,再分别经过金相预磨机和50#,20#,10#砂纸进行打磨,最后用抛光机抛光并用酒精冲洗,使用吹风机吹干后装入试样袋以便进行离子注入以及后续表面微观形貌以及耐腐蚀性等分析测试。

1.2 实验方法

实验采用Technol离子注入系统,本实验进行的是Ni-C复合离子注入研究,对316L不锈钢先进行Ni离子单元素注入,实验共有三组不同剂量,每组九个试样,进行第二批实验时,从完成Ni离子注入完成的三组样品中每次挑选出三个样品,进行三次不同剂量的C离子注入。

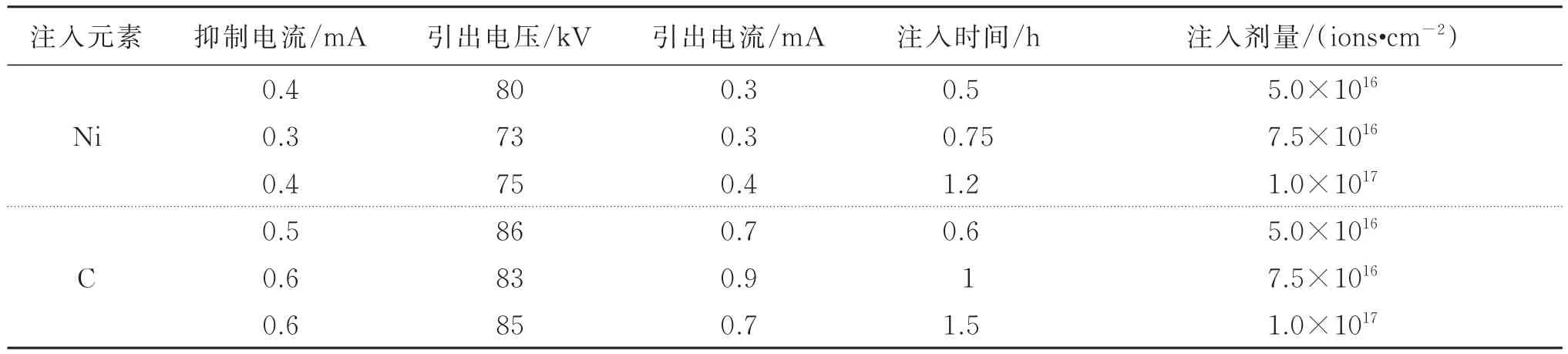

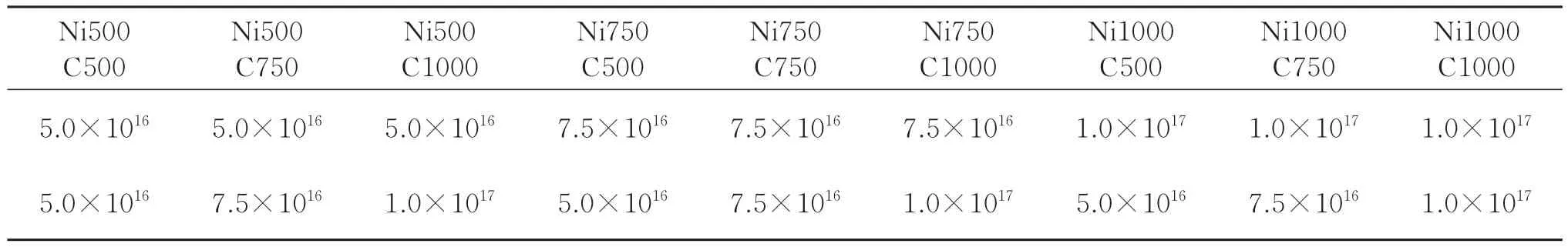

实验采用的为国材科技公司所提供的99.9%纯度的Ni靶材以及C靶材,对316L不锈钢在4.5×10-5Pa真空条件下进行离子注入。根据实验中不同的注入剂量,Ni-C离子的注入参数如表2所示,试样注入剂量以及试样简称如表3所示。

表2 316L不锈钢的主要离子注入参数

表3 试样注入剂量以及试样简称

表1中离子注入剂量的计算公式如下所示[17]:

式中D为离子注入剂量(ions/cm2);k为经验系数,取 0.35;Im为平均电流(A);τ为脉冲宽度,取1 ms;e为电子电量,1.6×10-19;S为离子束面积,S=π·r2;n0为注入元素的平均价态。

Ni0C0为未经过离子注入处理的316L不锈钢。

为观察不锈钢离子注入层表面形貌,选取4个离子注入样品进行金相光学显微镜(OM)与扫描电子显微镜(SEM)测试观察。实验室采用的为JSM-6360LV型扫描电子电镜对实验样品的表面微观组织进行观察,电子加速电压为15 kV。其观察样品的制备方法如下,采用线切割在经离子注入的316L不锈钢样品上获得直径为14 mm的圆柱试样,不锈钢样品在线切割过程要注意防止离子注入面受到损伤;使用超声波在丙酮液中清洗切割完成的离子注入样品,用以去除线切割过程中产生的表面油污。拉曼光谱通常被用来研究薄膜材料内部的微观结构,本文采英国Renishaw公司生产的inVia型共聚焦显微拉曼光谱仪对离子注入获得的316L不锈钢表面的Ni-C复合膜层结构进行分析。本文对316L不锈钢的电化学腐蚀行为主要通过极化曲线进行分析,体系的耐腐蚀性能主要通过产生外接电流时该体系的响应行为来评估。使用极化曲线法可以得到腐蚀电流密度以及腐蚀电位等定量参数。由于极化曲线需要在体系稳定的状态下才能精确测量,腐蚀电流密度以及腐蚀电位时腐蚀电化学研究中最为重要的参数。

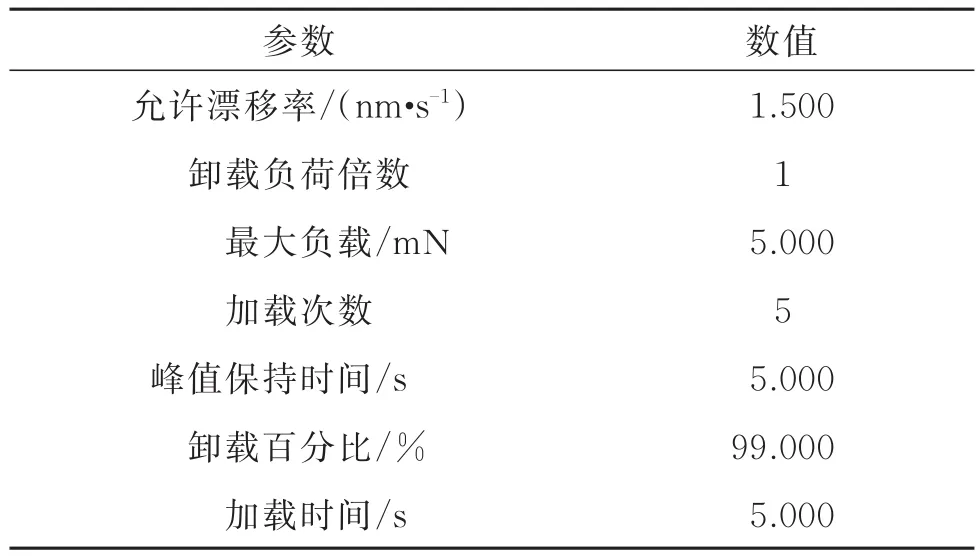

本文采用AMETEK公司生产的Parstat-2273型电化学工作站进行电化学测试,腐蚀电化学测试的对电极采用铂电极,参比电极采用饱和KCl甘汞电极,工作电极即为待测试样,为常用的三电极体系。测量时需要用电化学设备激励电解池并进行相应信号的检测,用以分析实验所得数据。实验所用腐蚀体系为3.5%的NaCl溶液,所测试样品有效工作面积为1 mm2,扫描速度为5 mV/s。在每次电化学测试之前为确保试样表面具有稳定的电化学状态,需要进行10分钟的开路电位测试,待体系稳定后进行极化曲线测在力学性能方面,本实验采用Agilent Technologies公司生产的型号为Nanoindenter-G200纳米压痕仪器,实验参数如表4所示。实验所用直径为14 mm,厚度为4 mm的圆柱形试样。

表4 单个试样纳米压痕主要实验参数

2 结果与分析

2.1 表面微观形貌与成分分析

不同Ni-C离子注入剂量的316L不锈钢试样的表面扫描电子显微镜图片如图1所示,经过复合离子注入的316L不锈钢表面形貌与未注入的样品相比,表面呈现出显著的片层覆盖,其产生原因可能是由于离子注入轰击不锈钢表面,造成表面局部温度升高,从而引起注入到表层的C原子迅速扩散,呈现出明显的片层结构。利用能谱分析对图1所示的方框区域进行元素分析,结果如图2所示,其中Fe和Cr都出现较大波峰,与此同时波峰比较小的有C,Si,Mo,Mn和 Ni,对比图2(a)和图2(b)可以明显看出经过离子注入后Ni1000C1000不锈钢样品的C以及Ni含量要明显高于未经过离子注入的Ni0C0不锈钢样品。由于实验仪器分辨率所限制,不同剂量复合离子注入的316L样品之间差异尚未完全辨别。

离子注入剂量最大时即代号为Ni1000C1000的316L不锈钢试样的拉曼光谱以及拟合结果如图3所示。图中D(无序)峰和G峰(石墨)分别对应离子注入表面层的两种结构,其中位于1300 cm-1至1500 cm-1范围的D峰对应复合膜层中细小而且无序的石墨结构;位于1500~1600 cm-1的G峰对应复合膜层中层片状sp2的团簇结构。准确而言D峰的波数位于1380 cm-1左右,G峰的波数位于1570 cm-1左右,此数据表明类石墨薄膜结构是离子注入复合膜层中表面碳层最为主要的结构。与此同时从图中可以看出G峰的积分强度要明显小于D峰的积分强度,这说明有许多无序结构存在于Ni-C复合离子注入的复合膜层中。

当对不锈钢进行离子注入时,不锈钢表面的原子会受到高能粒子的轰击而产生辐射损伤。碳离子经过离子注入技术注入到不锈钢样品表面有三个主要过程:首先离子经过离子注入系统电场加速后以极高的速度射入不锈钢表面,表面层原子会因此受到激烈碰撞,从而使基体表面的原子结构产生畸变或者破坏。由于离子注入的不断进行辐射损伤也不断累积,表面晶体的取向排列越来越多样化,这样就会造成些许非晶体结构产生于取向复杂且数量众多的晶体交接处。若果离子注入剂量仍然不断增加,表面大量的取向复杂的晶体结构就会逐渐向非晶结构转变的同时还会向基体内部发展。最后,由于辐射使得材料原子的迁移能力增强,纳米相会由于系统能量最小化而从之前产生的非晶结构中析出。

2.2 表面硬度

图4为所有316L不锈钢最大载荷下的硬度,图中可以看出离子注入剂量对纳米硬度的影响规律,当Ni离子注入剂量为5.0×1016ions/cm2和7.5×1016ions/cm2时,虽然C离子注入剂量改变但是不锈钢的表面硬度提高的变化并不明显,当Ni离子注入剂量达到1.0×1017ions/cm2时,随着C离子注入剂量的增加316L不锈钢表面硬度提高了约50%。这是由于C离子注入获得的表面碳层硬度值较高,如果在316L不锈钢基体与碳层之间注入足量的Ni离子用以降低两者之间产生的内应力,作为起到过渡基体与碳层的中间层作用,可以明显提高硬度较高的碳层316L不锈钢基体之间的结合力。

2.3 耐腐蚀性能分析

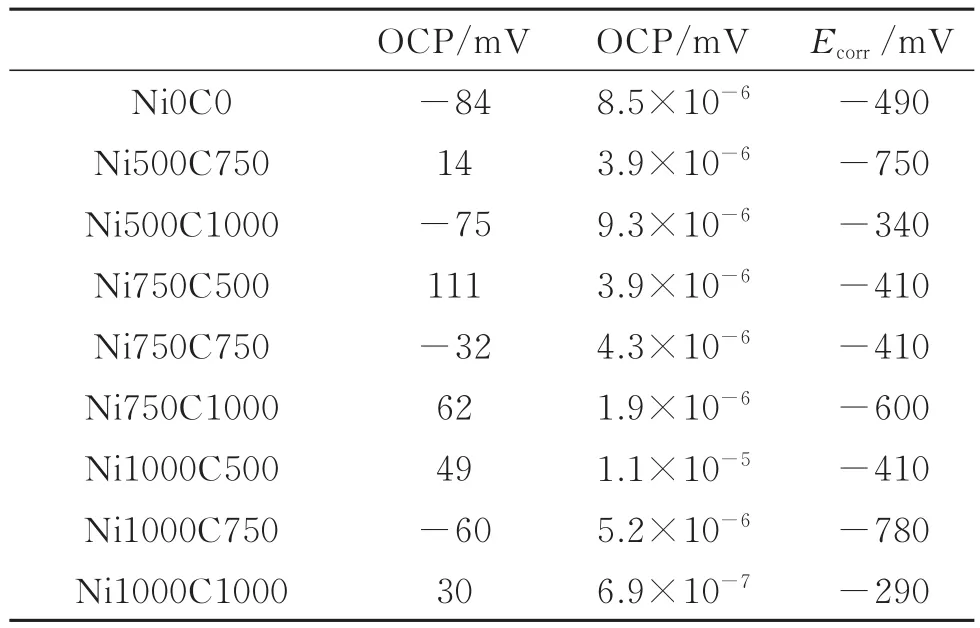

离子注入后316L不锈钢在3.5%的NaCl溶液腐蚀环境中的开路电位如表5所示,所有样品的开路电位曲线如图5~7所示。从该三组图中可以看出总体而言所测试样的体系基本都较为稳定,其中未经离子注入的316L不锈钢的开路电位稳定在-84 mV,为所有9个试样中最低;经过离子注入的316L中注入剂量最低的Ni500C1000的试样开路电位虽然最低但是仍然要高于未经过离子注入的不锈钢;相应的注入剂量为Ni1000C1000试样开路电位最高,稳定在72 mV。这说明与未经过离子注入的不锈钢相比,离子注入层有着较低的腐蚀倾向。

表5 所有样品在3.5%的NaCl溶液中的腐蚀参数

未进行离子注入和进行Ni-C复合离子注入的316L不锈钢在3.5%的NaCl溶液腐蚀环境中的动电位极化曲线如图8~10所示。根据Tafel外推法计算分析样品的腐蚀参数,其数据如表5所示。从表中可以明显看出经过离子注入的316L不锈钢试样的耐腐蚀性都有不同程度的提高,当Ni/C离子注入比例为1:1时,未注入的样品的316L不锈钢表面的腐蚀电流密度要比Ni-C复合膜层高一个数量级。这说明经过相同Ni,C离子剂量注入后提高了316L不锈钢的耐蚀性,且注入计量越大效果越为明显。

结合图8可以看出,相比于未经过离子注入的316L不锈钢,Ni500C1000的腐蚀电流密度增大了十分之一,即表明经过Ni离子、C离子的注入计量分别为 7.5×10-16ions/cm2和 1.0×10-17ions/cm2离子注入后试样的腐蚀速率大于未经离子注入的不锈钢。此外,从图9中看出,Ni750C1000试样的腐蚀电位负移了110 mV,说明该计量离子注入后316L不锈钢的耐蚀性也没有得到完全提高。这几组样品的共同特点为Ni/C的注入比例均大于1,这是因为只进行碳元素注入得到的注入层表面会存在孔洞,由此反而加剧了基体的腐蚀速率,此外前面曾提到过碳元素的出现会在不锈钢中产生复杂的碳化物降低了原本基体中铬元素含量,所以只进行C元素离子注入而无Ni离子注入的前提下会在一定程度上降低316L不锈钢的耐腐蚀性。如果在不锈钢表面进行Ni-C复合离子注入使表面生成具有极低孔隙率而且十分致密的Ni-C复合膜层,不仅避免表面发生凹坑,同时膜层也能够很好地保护316L不锈钢基体。因此,进行Ni-C复合离子注入能够使316L不锈钢的耐腐蚀性大幅提高。

未离子注入的316L不锈钢基体与最大剂量离子注入的Ni1000C1000样品经电化学测试后在3.5wt.%NaCl溶液加速腐蚀的金相照片如图11所示。从图11(a)可以看出未离子注入316L不锈钢基体经过腐蚀后产生了比较明显的腐蚀区域,其表面形成大小不一的孔洞,产生明显的点蚀现象。从图(b)中则可以看出,316L不锈钢基体经过最大剂量离子注入后,该样品在3.5%的NaCl溶液中加速腐蚀之后,表面的孔洞数量相对较少,表现出了较好的耐腐蚀性能,由此可见离子注入能够明显提高316L不锈钢的耐腐蚀性。

3 结束语

本文采用Ni-C复合离子注入技术,对316L不锈钢表面进行改性以提高其耐腐蚀性能。同时比较了不同剂量以及不同比列Ni、C离子注入316L不锈钢耐腐蚀效果进行比较,主要分析了离子注入316L不锈钢的耐腐蚀性、表面微观形貌以及纳米压痕等方面,得到的结论如下:

(1)经过离子注入316L不锈钢表面可以获得致密且均匀的Ni-C复合膜层,表面孔隙率极低。在纳米压痕测试中,随着316L不锈钢离子注入剂量的增大,其表面力学性能有着明显提升。这是因为Ni离子在注入至不锈钢基体中后使膜层内应力降低,与此同时起到过渡各层硬度作用。

(2)对不锈钢进行C离子注入会造成表面孔洞缺陷的存在,从而使得制备的离子注入层受到电偶腐蚀影响存在耐腐蚀性变差的可能。所以本文进行Ni-C复合离子注入来提高316L不锈钢的表面耐蚀性能,实验所获得的离子注入层致密均匀,表层中含有许多无序的类石墨结构。Ni1000C1000试样的离子注入层相比316L不锈钢基体的腐蚀电位正移了200 mV,其他注入剂量试样有着不同程度的正移。这不仅因为镍本身具有很低的开路电位降低了316L不锈钢的腐蚀倾向,还由于先行注入的Ni元素使得不锈钢表层致密度增加而避免腐蚀性Cl-离子侵入基体。

(3)相同比例的离子注入剂量时,不锈钢的耐腐蚀性随着注入剂量的增大而增强,Ni和C注入剂量增加2.5×1016ions/cm2后316L不锈钢腐蚀电流密度约降低了一个数量级。在Ni注入剂量比例低于C注入剂量时,虽然表面硬度提高但是耐蚀性的提升并不明显,甚至出现了耐蚀性下降的情况,这与之前分析结果相吻合。只有当Ni/C离子注入比例大于1时,316L不锈钢的耐腐蚀性能才能得到提高,且在进行最大剂量(1.0×1017ions/cm2)Ni离子注入后,C离子注入剂量的增加对316L耐腐蚀性能的提升较为稳定。